一种便携高精度超声应力设备及焊缝残余应力研究

董飞宇 周 冰 赵文通 王占勇

(上海应用技术大学材料科学与工程学院,上海 201418)

工程焊接板材或型材时会导致翘曲变形、刚性下降以及尺寸稳定性差等问题[1],如果能检测出焊缝的残余应力或在线运行应力水平作出安全性评价并及时处理,可以避免各种工程事故的发生。传统应力检测方法包括盲孔法、X 射线法、磁弹性法等。盲孔法检测构件应力会对构件造成破坏;X 射线检测应力为构件近表面50 μm 的第三类应力,非宏观应力,且设备操作复杂,需专人维护,难以现场操作;磁弹性方法受磁化条件限制,测量可靠性和精度差。传统的应力检测方法不能完成对在役压力容器、型材板材和钢结构件焊缝的应力无损检测。

超声测应力技术[2-3]是基于声弹性理论,通过检测超声波传播速度的变化来检测应力的大小。Egle D M 等[4]在Noronha P J[5]、Hsu N N[6]等研究的基础上证明超声波速度变化可以应用于铁路钢轨残余应力变化的测量。随后,Brokowski A 等[7]提出一个可行的测试系统用于铁路轧钢厂。北京理工大学的徐春广[8-9]、宋文涛[10-11]、潘勤学[12]、靳鑫[13]、李焕新[14]等搭建了超声应力检测与校准系统,研究了温度、材料组织、表面粗糙度等因素对检测结果的影响,但受限于设备精度问题,应力分辨力精度略低。哈尔滨工业大学深圳研究生院的李祚华、何景波、王伟等建立了一个发射换能器、两个接收换能器的超声波应力检测系统,采用互相关算法、十字形试样法、数字图像法来计算LCR 波速度的变化,提高检测精度。

目前的超声应力检测系统和设备普遍还存在检测精度低、稳定性差、体积大便携性差等问题。针对这些问题本项目自主研制了一款基于WiFi 连接的高精度、易携带的超声应力检测设备,并以Q235 低碳钢焊缝作为样本进行残余应力检测,分析平行焊缝方向和垂直焊缝方向的宏观残余应力分布及面分布图,为在役压力容器、钢轨、型材板材和钢结构件残余应力或在线应力检测提供参考。

1 超声波残余应力检测原理

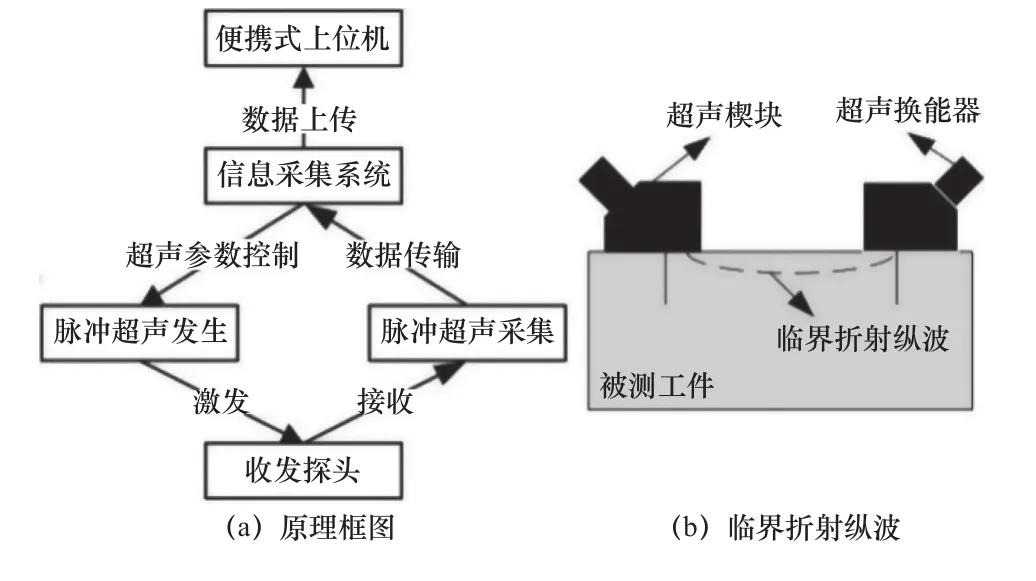

图1 所示为基于临界折射纵波超声检测应力原理和临界折射纵波信号传播示意图。超声发射电路发出超声激励信号给超声发射探头,超声探头发射纵波,经由有机玻璃后传递到工件表面,产生临界折射纵波传播一定距离后被超声接收探头接收,接收信号经由采集系统进行采集和应力数据的处理。其中,超声换能器发射的纵波信号通过有机玻璃后进入工件传播,根据式(1)Snell 定律,当折射角等于90°时,入射角为第一临界角,此时的纵波为临界折射纵波[15],即超声换能器以第一临界角发射纵波入射工件时,超声波将以临界折射纵波的形式平行于试件表面传输并被信号采集系统首先采集到。

图1 超声临界折射纵波法残余应力检测系统

通常在零应力的情况下,纵波在介质中的传播速度为

沿应力方向纵波传播波速和应力的关系为[16]

式中:V为应力状态下纵波的传播速度,m/s;σ为应力,MPa。

将式(2)代入式(3)可得:

在应力变化较小的情况下V≈V0得:

由以上公式推导可知,应力的变化量与纵波的传播速度成线性比例关系,将两个换能器的间距恒定为L,将速度和路程关系式代入式(6)并积分化简得:

由上述可知,应力的变化量可转变为不同应力下的时间差成线性比例关系,可将完全退火后的无应力状态下的临界折射纵波对应的时间作为t0,将不同应力对应的时间t作为标定数据,计算应力系数K后进行在线应力或残余应力的检测。

2 超声残余应力检测设备

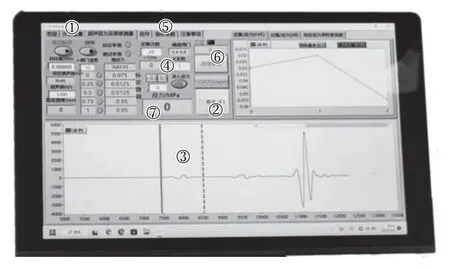

基于图1 所示基本原理,上海应用技术大学联合苏州爱思尔提科技有限公司联合开发量产了一种基于WiFi 信号的便携式超声应力检测设备,如图2所示,硬件主要包括便携式超声采集模块②、超声探头③、上位机①。其中便携式超声模块包括以超声信号发射电路即激励电路为主的超声信号发射模块、ADC 和FPGA 板卡为核心的超声接收模块、WiFi 模块及超声收发接口④以及锂电池电源滑动接口⑤。

图2 残余应力检测设备

上位机由任意的平板电脑或microPC 加载自主开发的软件组成,软件界面如图3 所示,软件系统主要包括设置模块、信号采集模块、信号优化模块、应力求解以及标定与校准模块。该检测设备符合国家标准GB/T 32075-2015《无损检测 残余应力超声临界折射纵波检测方法》的要求。在传感器探头放置于材料表面后,软件使用简单的几个步骤:①连接WiFi 信号并打开设备及设置超声发射和接收(默认)参数(可定制),②采集超声波形(③)进行标定或导入已标定参数,输入系数K(④),直接连采(⑥)或单采获得应力值(⑦)。设备程序对标定和测量操作进行优化使其自动判定,提高设备精度,相关标定数据可以进行备份(⑤)建立相关材料数据库。

图3 残余应力检测软件系统

该超声应力测试设备硬件声时差分辨率0.5 ns,采样位数高,采样深度可设置100 μs 以上,软件经过多重算法优化,固定探头应力重复采集误差分辨率最高可到±1 MPa,移动探头应力重复采集误差分辨率可到±5 MPa,随采集精度的设置可在0.5~3 s内出结果,适用于所有市面上测应力的超声收发探头模块;软件系统可安装在任意pad、microPc 或笔记本电脑上,通过WiFi 与硬件系统高速通信,通过将超声采集模块与上位机进行分体式设计,可以适应各种测试场合,该设备是目前国内外尺寸最小重量最轻超声应力设备,超声采集模块重1.5 kg,可通过连接背肩带实现单人出野外检测,在模块上还提供接口通过快拆式通用滑动电池组供电,解决工程现场供电难的问题。

除此之外,也开发了超轻薄超声采集模块与上位机结合的一体式工控机。

3 焊接残余应力超声检测实验及结果分析

3.1 实验材料与方法

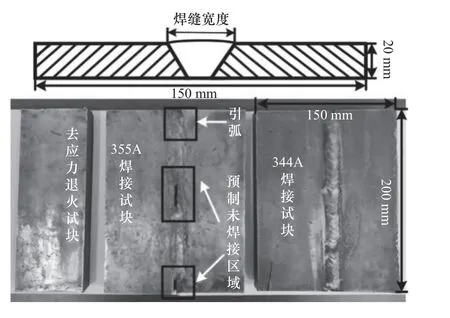

图4 所示为试验所制Q235 钢板及焊缝实物图。选择两块200 mm×75 mm× 20 mm 的Q235 低碳钢板沿200 mm 方向开V 字坡口,采用手工电弧焊以355 A 和344 A 的电流进行手工电弧焊接。其中,采用355 A 电流焊接的试块在中间100 mm 和焊接结束时预留未焊接区域。

图4 实验所制Q235 钢板及焊缝实物图

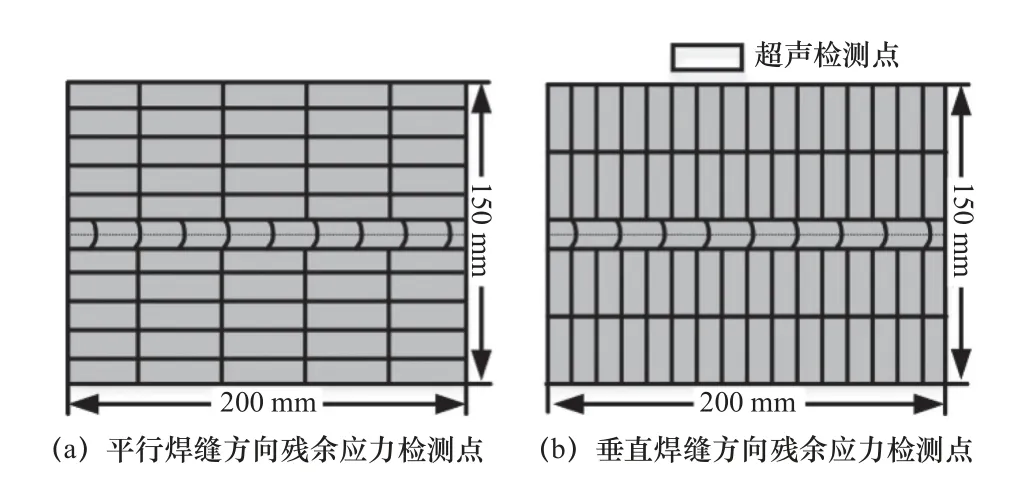

超声应力传感器为长条形,能够测量一段距离内的平均应力。本实验中,残余应力检测分为平行焊缝方向和垂直焊缝方向两种方式,如图5 所示,黑色方框代表超声探头的检测位置。在图5a 中,超声传感器与焊缝平行放置,沿平行焊缝方向检测残余应力,每隔12 mm × 40 mm 的位置进行一次残余应力检测。在图5b 中,超声传感器与焊缝垂直放置,检测垂直焊缝方向残余应力,每隔32 mm ×12 mm 的位置进行一次残余应力检测。

图5 超声应力检测位置示意图

3.2 超声法残余应力检测结果与分析

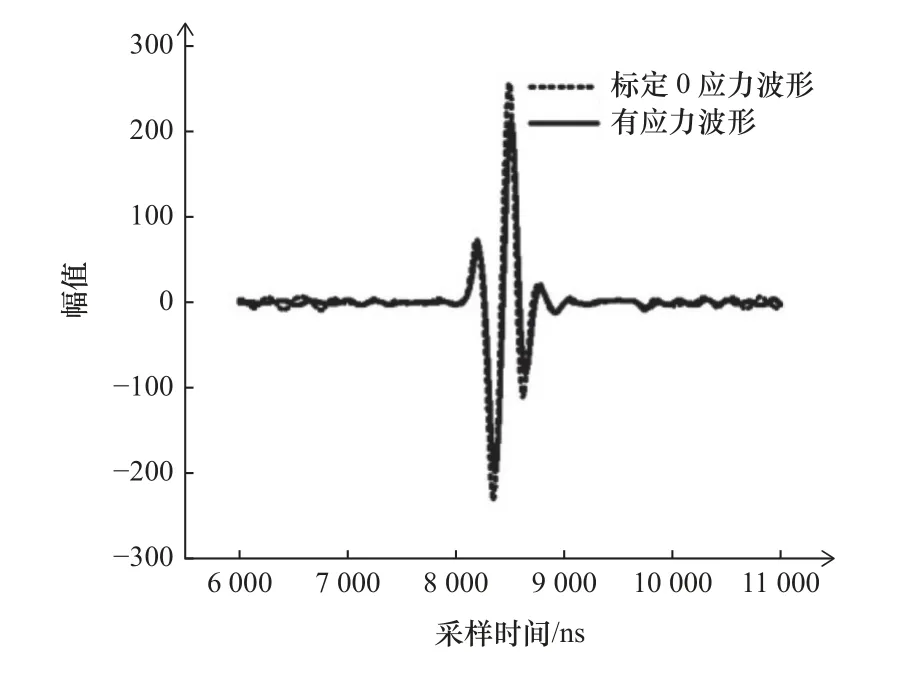

图6 所示为试验测定的无应力与有应力状态下的临界折射纵波波形图。Q235 钢板在马弗炉内升温加热至650 ℃,保温30 min 后随炉冷却进行完全退火,然后进行临界折射纵波的数据采集,作为标定的0 应力波形。在焊缝位置处采集到的有残余应力对应的临界折射纵波与零应力状态下的波峰位置相比有明显后移现象,两者的时间差为声时差。

图6 实测的无应力与有应力状态下的临界折射纵波波形图

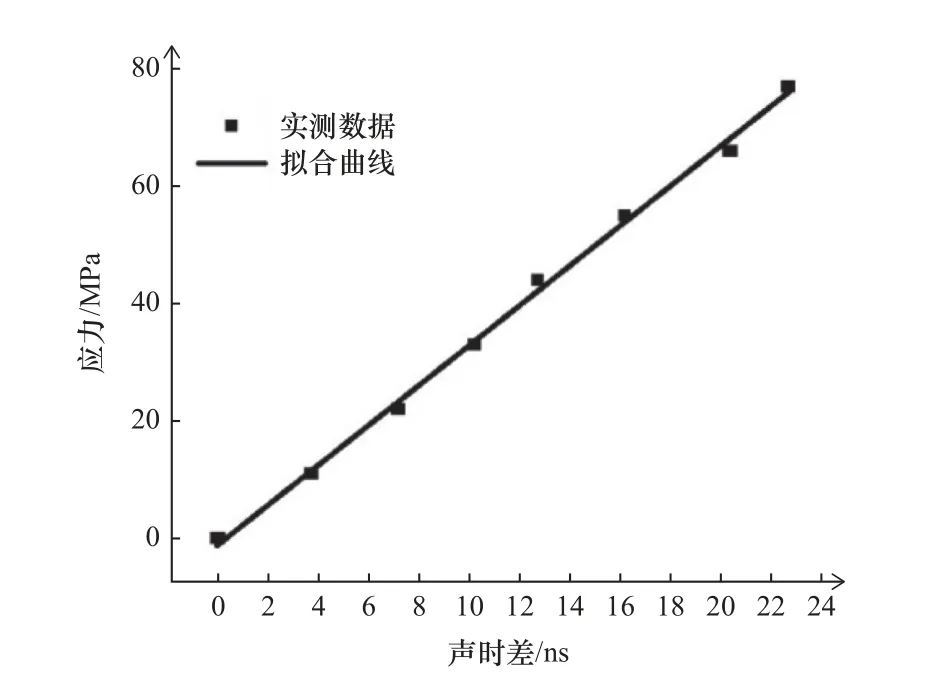

根据声弹性理论和式(7)可知,应力变化与纵波声速的线性关系可转化为应力和声时差的线性比例关系。在测量焊缝残余应力之前需要对应力系数进行标定。为此,将Q235 拉伸试样完全退火后,用万能材料实验机加载不同拉力的同时利用超声应力检测设备记录临界折射纵波对应的声时差。通过拟合不同应力对应的声时差ΔT拟合线性方程如图7 所示,得出Q235 的应力声弹性系数K的值为3.4。

图7 Q235 应力系数标定拟合曲线

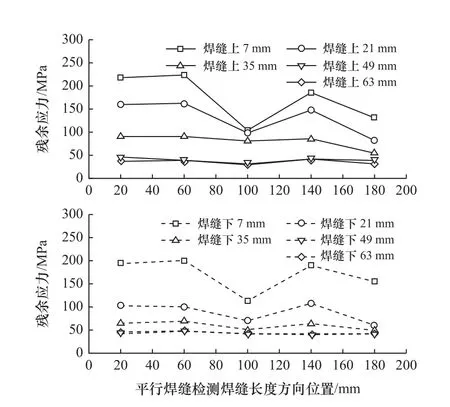

3.3 平行焊缝方向残余应力

图8 所示为平行焊缝方向不同距离处的残余应力数据。图中分别表示的是图5a 所示的焊缝的上半区和下半区不同距离平行焊缝路径上的残余应力。如距离焊缝7 mm 位置的残余应力数值所示,在焊缝引弧开始焊接的位置20 mm 和60 mm 两个检测点上的残余应力基本保持一致,且较高,在220 MPa以上;在焊缝中间100 mm 处未焊接的位置,残余应力大幅减小,约为120 MPa,在焊接尾部未焊的位置残余应力也略低,但高于中间未焊处,残余应力约为150 MPa。从残余应力在距离焊缝不同位置的变化对比来看,焊缝位置处钢板的残余应力最高,随着距离焊缝位置的增大,残余应力呈逐渐减小的趋势,距离焊缝最远处残余应力最低,但相对于完全退火的无应力状态仍然高出20~40 MPa。对比焊缝两侧不同位置的残余应力可知,焊缝的起弧处下侧低于上侧约20 MPa,中间及尾部未焊处残余应力约高于上侧20 MPa,两侧整体变化规律基本保持一致。

图8 Q235 焊接试块平行于焊缝检测不同距离残余应力对比

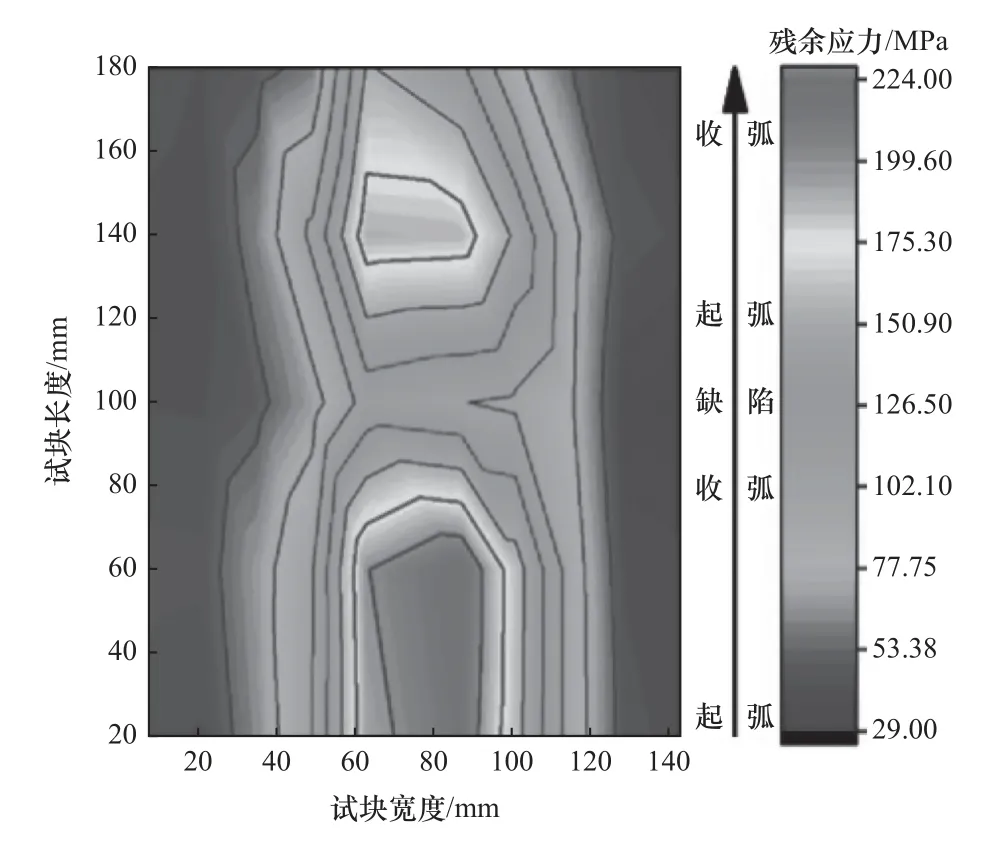

采用沿焊缝平行方向平行放置超声探头的方法对不同位置进行残余应力检测,并对比分析所得数据如图9 所示,进行宏观面图的绘制,如图10 所示。与图8 和图9 相比,图10 清晰明确地展示了焊接试块中残余应力的分布情况,可以看出,焊接试块焊缝位置的残余应力较大,中间未焊接位置的残余应力明显减少,而且首先焊接的位置残余应力相比于后焊接的位置残余应力要高。在(60 mm~100 mm)×(20 mm~80 mm)的矩形区域内,分布着整个焊接试块中的最高残余应力,其原因可能是初始焊接时熔池与母材的温度差距太大,导致较高的残余应力。在未焊接位置处,残余应力出现明显降低,且达到焊缝附近残余应力最低值,后续焊缝残余应力又明显增加,但略低于之前焊缝位置,原因可能是焊接试块在先前焊接时已经有了一定的预热温度,焊缝处的热温差明显减小,从而降低了残余应力。此外,从图10 中可以明显看出离焊缝不同远近位置的残余应力的变化规律,即离焊缝越近残余应力越大。

图9 Q235 焊接试块平行焊缝检测垂直于焊缝不同位置残余应力对比

图10 Q235 焊接试块平行焊缝检测整体残余应力宏观分布

3.4 不同焊接电流对焊缝残余应力的影响

图11 所示为355 A 和344 A 焊接电流对焊接钢板残余应力的影响。在焊接电流为355 A 时,焊缝残余应力最大的位置分别位于20 mm 和60 mm 处,如图8 和图9 所示。相同位置下,使用344 A 焊接电流时,焊缝残余应力数据明显降低,从200~220 MPa降低到约120 MPa,峰值降低了45.18%。其他检测点的残余应力也出现了不同程度的降低。焊接热源高温熔化金属后再凝固、冷却收缩受到约束而产生的热应力是产生残余应力的最主要部分,适当降低焊接电流单位时间内热输入量减少,熔池与母材之间的温度差减小,焊缝处的凝固收缩量减小,有利于减少残余应力;两种焊接电流下的残余应力分布规律基本一致,不同区域残余应力的趋势表现也基本一致,从起焊到终焊的位置都是焊缝位置的残应力最大,随着距离焊缝位置的距离增加,残余应力逐渐减小。进一步分析图11 可以看到,0~40 mm和110~150 mm 处残余应力等级基本与母材一致,说明其基本不受到焊接的影响,而距离焊缝中心30 mm 以内的区域中,残余应力明显变化,这与热影响区的大小有关。

图11 355 A 和344 A 电流焊接Q235 试块平行焊缝检测残余应力对比

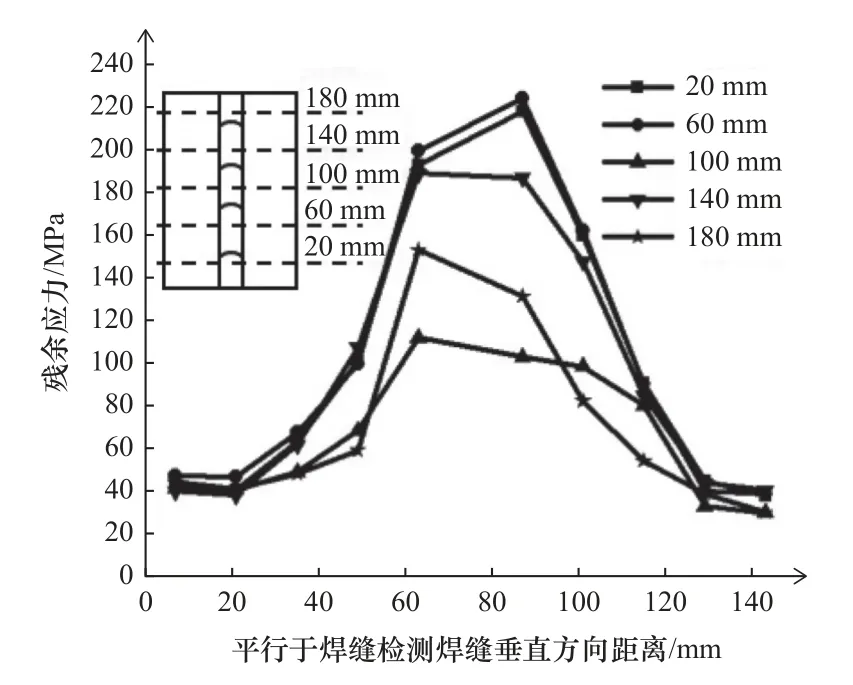

3.5 垂直焊缝方向残余应力

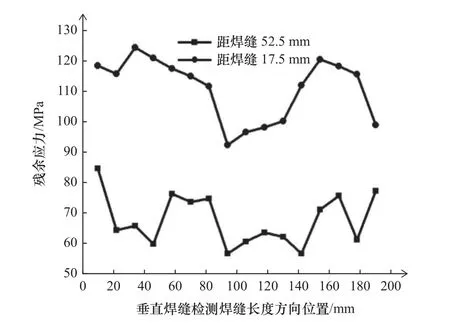

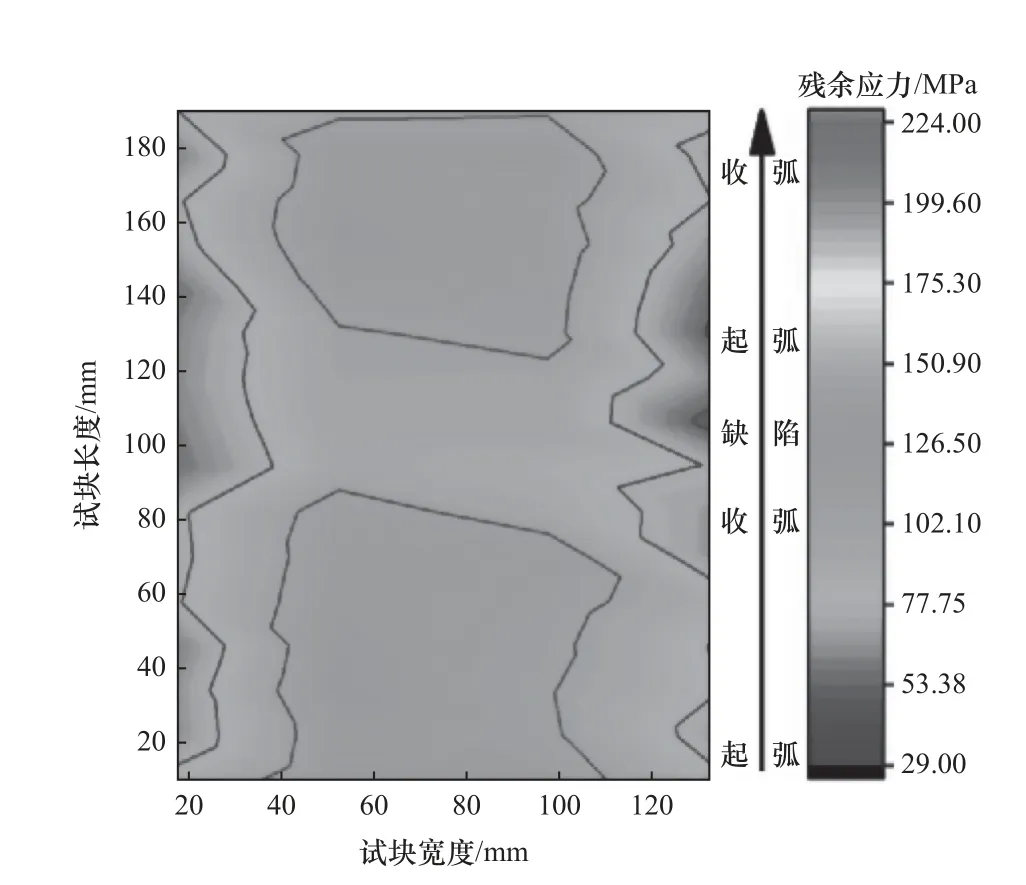

图12 所示为垂直焊缝方向进行检测的残余应力数据,并绘制了残余应力面图,如图13 所示。从图中可以看出,离焊缝较近的区域残余应力较高,但与平行焊缝方向的残余应力相比,其最大值明显减小,只有100~120 MPa。而距离焊缝较远的区域残余应力偏低,但高于母材的基本残余应力,为60~80 MPa。通过对比不同焊接条件下的残余应力数据可知,在焊缝周围未焊接区域和第二次焊接结束与未焊接交界处,残余应力远低于正常焊接在焊缝附近的残余应力,第二次焊接时,由于受到第一次焊接所产生热量的影响,焊缝附近的残余应力略低于第一次焊接时的残余应力。此外,通过对比具体数据发现当超声传播经过不同高低应力状态的材料时,其应力值基本等于高低应力状态的平均值。这一规律可以从垂直焊缝方向的超声应力数值和平行焊缝方向的超声应力数值对比直接得出。

图12 Q235 焊接试块垂直焊缝检测不同位置残余应力对比

图13 Q235 焊接试块垂直焊缝检测整体残余应力宏观分布

4 讨论

结合图10 和图13 所示的平行焊缝方向和垂直焊缝方向残余应力分布面图,可以发现在0~80 mm的起弧和运条区域焊缝的残余应力值较大,且随焊缝平行方向保持残余应力变化的稳定性;在80~120 mm 区域为预制未焊接区域,残余应力降低,小于焊接结束区域,后续焊接时焊缝的残余应力虽然正常升高但并未达到初始焊接时的峰值;焊接引弧处停留时间略长,焊缝饱满,运条处焊接质量较好,热输入稳定,母材的初始温度低,从而导致熔池与母材的温度差距太大,造成了较高的残余应力;在中间预制缺陷——未焊区域,残余应力明显降低,且达到焊缝附近残余应力最低值;由于一次焊接时产生的高温蔓延至整个焊接试块,相当于对母材进行了预热处理,后续焊接时焊缝处的热温差明显减小,相比于一次焊接残余应力峰值出现了降低。

焊接热源引起瞬时局部高温从而熔化熔池,导致焊缝内部产生剧烈温度梯度,使得焊缝处具有最大残余应力,随着距离焊缝位置的增大,残余应力值减小,直至跟母材区域一致。残余应力发生变化的区域主要跟热影响区的大小有关,在本次试验中主要集中在焊缝距离30 mm 以内的区域。整体呈现由母材区向热影响区过渡到达熔合区最高值的正态分布。

基于中间未焊处残余应力明显降低的情况,实际检测时,如果在焊缝附近发现残余应力急剧减小或突变并不一定是有利现象,需要考虑是否存在未焊透或缺陷导致残余应力释放等问题;焊接电流也是影响残余应力的重要因素,当焊接电流增大时热输入越大导致温度场分布不均匀,残余应力增高。

图14 所示为北京交通大学王军强等[17]对大型壳体结构焊缝进行数值模拟得出的平行与垂直焊缝残余应力值,其变化规律与本试验实际测量结果一致,证明本试验和测量方法的准确性,而且根据本实验实际测量结果可以得出规律:垂直焊缝残余应力值等于检测位置平行焊缝残余应力值的平均值,其中平行焊缝残余应力值随距离焊缝不同的位置保持一定的稳定性,而垂直焊缝方向残余应力值并不稳定,根据超声测应力的基本原理,临界折射纵波经过不同高低应力状态的材料时,声速的变化量也不同,而最终声速的变化值等于不同位置声速变化的平均值,而声速的变化值与应力成线性比例关系,最终可以得出垂直焊缝残余应力值等于检测位置平行焊缝残余应力值的平均值。

图14 数值模拟纵向横向残余应力分布[17]

将同一路径上的平行于焊缝的残余应力和垂直于焊缝的残余应力实验数据进行算数计算,可以发现,其中a为纵向应力,b为横向应力。由此验证了垂直焊缝残余应力值等于检测位置平行焊缝残余应力值的平均值的猜想,同时也证明了实验数据的准确性。

5 结语

(1)自主研发的基于WiFi 通信的高精度便携分体式超声应力检测设备,其硬件包括超声采集模块、超声探头、microPC 上位机,软件包括设置、信号采集、信号优化、应力求解及标定等模块,并可通过快拆式通用滑动电池组供电,应力检测精度最高可达±5 MPa。

(2)在Q235 钢焊接试块焊缝附近,平行焊缝残余应力值随距离焊缝不同的位置保持一定的稳定性;在焊缝处具有最大残余应力值,且随距离焊缝位置的增大残余应力值减小,直至跟母材区域一致;未焊接区域会导致残余应力突变,数值远小于正常焊接区域。

(3)焊接热源带来瞬时局部高温熔化熔池,导致焊缝内部产生剧烈温度梯度,适当降低焊接电流,减少焊缝处热输入有利于减少残余应力;有预热时焊缝的残余应力低于无预热焊缝的残余应力;残余应力发生变化的区域主要跟热影响区的大小有关,在本次试验残余应力变化主要集中焊缝距离30 mm 以内的区域,整体呈现由母材区向热影响区过渡到达熔合区最高值的正态分布。

(4)垂直焊缝方向残余应力小于平行焊缝残余应力值,临界折射纵波经过不同高低应力状态的材料时,声速的变化量也不同,声速的平均变化值正比于应力的平均变化值,垂直焊缝残余应力值等于检测位置平行焊缝残余应力值的平均值。