沸腾床渣油加氢裂化装置投产对蜡油加氢装置的影响

严 钧

(中国石化镇海炼化分公司,浙江 宁波 315027)

某炼化公司1.8 Mt/a蜡油加氢装置于2002年8月建成投产,并于2018年扩能改造为2.0 Mt/a[1]。该装置采用中石化(大连)石油化工研究院有限公司开发的FF-34加氢精制催化剂和FBN、FDM系列保护剂,设计原料为减压蜡油(VGO)∶焦化蜡油(CGO)∶脱沥青油(DAO)按照质量比60∶15∶25混合的混合原料。混合原料经催化加氢反应脱除硫、氮、金属等杂质并降低残炭后,生产低硫船用燃料油调合组分或为催化裂化装置提供优质原料。

2019年底,该公司采用法国Axens公司技术建设的2.6 Mt/a沸腾床渣油加氢裂化(H-oil)装置投产,H-oil装置未转化油被作为溶剂脱沥青(简称溶脱)装置进料,所产DAO产品性质较原先以常减压装置洗涤油和减压渣油为原料时所产的DAO有较大幅度改善,可直接作为重油催化裂化装置进料或作为低硫船用燃料油调合组分,不必再进蜡油加氢装置进一步加氢处理,可进一步降低企业生产成本。因此,H-oil装置投产后,该公司的2.0 Mt/a蜡油加氢装置不再掺炼DAO,蜡油加氢装置所产的精制蜡油质量也明显改善,为蜡油加氢装置高负荷长周期运行创造了条件。

1 H-oil装置投产后溶脱装置工艺流程和DAO性质的变化

H-oil装置投产前,溶脱装置的原料是加工高硫原油的常减压蒸馏装置洗涤油和减压渣油的混合油,其中洗涤油与减压渣油的质量比为58∶42。随着H-oil装置投产,溶脱装置原料调整为H-oil未转化油。H-oil装置投产前后(即溶脱装置原料调整前后)溶脱装置的原则流程见图1。其中,虚线为H-oil装置投产前(即溶脱装置原料调整前)的物料去向。

图1 H-oil装置投产前后溶脱装置的原则流程

H-oil装置投产前后溶脱装置所产DAO的主要性质见表1。由表1可见,随着H-oil装置投产,DAO产品的性质随之发生变化,硫含量和铁、镍、钒、钠等金属含量大幅度降低,胶质含量也有所降低,DAO无需加氢精制即可满足重油催化裂化原料指标要求或较大比例生产低硫船用燃料油调合组分[2]。

表1 H-oil装置投产前后溶脱装置所产DAO的主要性质

2 H-oil装置投产后蜡油加氢装置的变化

2.1 原料性质的变化

H-oil装置投产前,蜡油加氢装置掺炼DAO,因DAO终馏点远高于VGO和CGO,其所含的沥青质等结焦前身物多,残炭较高,增加了催化剂生焦倾向,影响催化剂使用寿命。另外,DAO中金属镍、钒含量远高于VGO和CGO,在加氢反应中这些金属会沉积在催化剂上,造成催化剂微孔堵塞而失去活性,形成不可逆的永久性中毒。沥青质和重金属聚集在反应器床层上部及床层空隙中,堵塞反应器流体通道,造成床层压降上升[3]。虽然,为保护加氢催化剂活性和稳定性,延长装置使用寿命,保证装置长周期稳定运转,在主催化剂前加大了保护剂和脱金属催化剂的比例,但运行2年左右就需要进行反应器床层“撇头”换剂。

随着H-oil装置投产[4],蜡油加氢装置停止掺炼DAO。蜡油加氢装置掺炼DAO和停止掺炼DAO时原料性质的对比见表2。由表2可知,停止掺炼DAO后,蜡油加氢原料性质发生较大变化,残炭和金属镍、钒含量明显下降,重组分明显减少,这将有利于减缓加氢催化剂失活,保障装置长周期稳定运行。

表2 蜡油加氢装置掺炼DAO和停止掺炼DAO时原料性质的对比

2.2 主要操作条件和产品性质的变化

蜡油加氢装置掺炼DAO时,原料中胶质和沥青质等复杂大分子含量较多,残炭较高,导致加氢脱硫、脱氮难度增加;同时多环芳烃含量增加使原料大分子在催化剂活性中心上竞争吸附加剧,阻碍了C—S键和C—N键断链和加氢反应,导致加氢脱硫和脱氮反应速率降低[5]。蜡油加氢装置掺炼DAO和停止掺炼DAO时主要操作条件和产品性质的对比见表3。由表3可以看出:蜡油加氢装置停止掺炼DAO后,当进料量、反应温度、压力相近时,装置脱硫率和脱氮率分别增加2.3百分点和15.9百分点,氢气消耗量增加2 736 m3/h;精制蜡油硫质量分数和氮质量分数分别较掺炼DAO时下降43.8%和46.1%,可对重油催化裂化装置原料性质有较大改善。另外,蜡油加氢装置停止掺炼DAO后,催化剂加氢脱硫和脱氮反应性能明显提升,反应器第一床层温升增加4.1 ℃,第二床层和第三床层平均温度适当降低也可满足精制产品质量需要,各床层平均温度分布更紧凑,床层最高温度降低了4 ℃,有利于减缓加氢催化剂失活,延长催化剂使用寿命。

表3 蜡油加氢装置掺炼DAO和停止掺炼DAO时主要操作条件和产品性质的对比

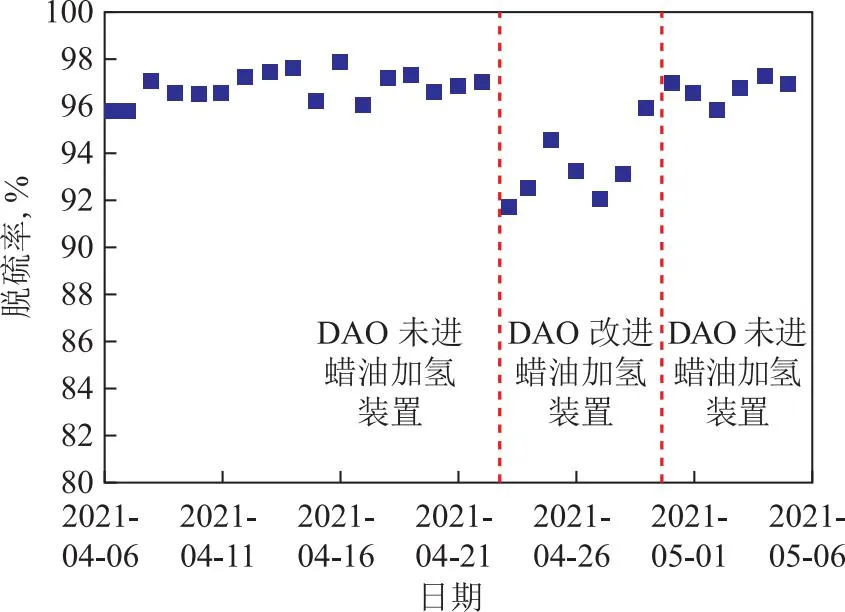

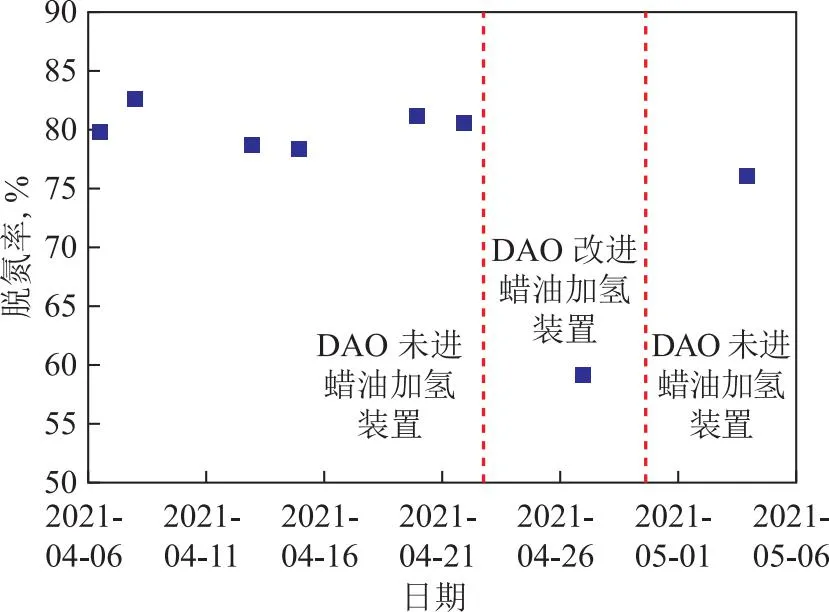

蜡油加氢装置掺炼DAO和停止掺炼DAO时蜡油脱硫率和脱氮率的对比见图2和图3。由图2和图3可见,当蜡油加氢装置停止掺炼DAO时,催化剂加氢脱硫率和脱氮率均有明显提升。

图2 蜡油加氢装置掺炼DAO和停止掺炼DAO时脱硫率的变化

图3 蜡油加氢装置掺炼DAO和停止掺炼DAO时脱氮率的变化

2.3 反应器床层压差的变化

根据Mobil公司的反应器压差计算式[如式(1)和式(2)所示],当加氢反应器催化剂装填完毕,床层高度、空隙率和催化剂颗粒有效直径已固定,可推得反应器压降与进反应器物料的质量流量、黏度成正比,与物料的密度成反比[6]。

(1)

(2)

式中:f为摩擦因数,无因次;ΔP为单位高度床层压差,毫米水柱(1 毫米水柱=9.8 Pa);L为床层高度,m;μ为黏度,cP(1 cP=0.001 Pa·s);G为质量流率,kg/m2·h;ε为床层空隙率,无因次;6.15×106为换算系数;ρ为密度,kg/m3;de为颗粒有效直径,mm;Re为雷诺数,无因次。

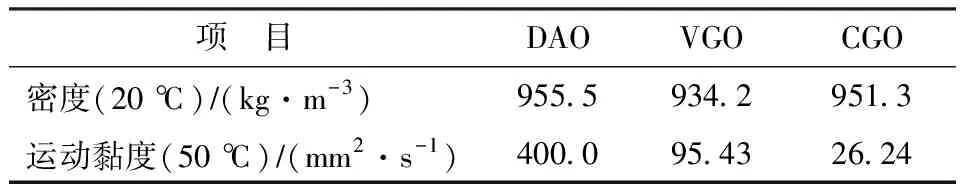

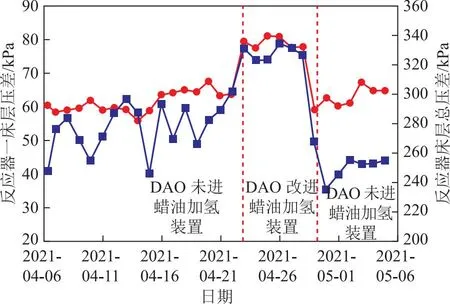

蜡油加氢装置的原料油有DAO,VGO,CGO,各馏分的密度和运动黏度见表4。蜡油加氢装置掺炼DAO和停止掺炼DAO时床层压差的变化见图4。

表4 原料油主要性质

图4 蜡油加氢装置掺炼DAO和停止掺炼DAO时床层压差的变化

由表4可以看出,DAO与VGO、CGO的密度相差不大,但DAO运动黏度远大于VGO和CGO。当蜡油加氢装置停止掺炼DAO后,进加氢反应器物料黏度变小,反应器床层压差明显下降。

从图4可见,蜡油加氢装置停止掺炼DAO后,蜡油加氢反应器第一床层压差和床层总压差均有较明显下降。因此,高黏度的DAO改出蜡油加氢装置或降低掺炼比例可立即降低反应器床层压差,对延长蜡油加氢装置运行周期有利。自DAO停进蜡油加氢装置后,装置停工撇头换剂周期由原2年延长到3年以上。

3 结 论

(1)随着H-oil装置投产,H-oil装置未转化油替代常减压装置洗涤油和减压渣油进溶剂脱沥青装置,溶脱装置产出的DAO品质明显变好,可直接改进重油催化裂化装置作原料或调合低硫船用燃料油,而不必再进蜡油加氢装置处理,可进一步释放蜡油加氢装置处理能力,优化催化裂化原料。

(2)蜡油加氢装置停止掺炼DAO后,加氢催化剂的加氢脱硫、脱氮反应能力明显提升。

(3)高黏度的DAO改出蜡油加氢装置或降低掺炼量可立即降低反应器床层压差,延长装置运行周期。