渣油加氢空气冷却器NH4Cl结晶影响因素分析及沉积特性预测研究

顾友杰,金浩哲,张艺骞,偶国富

(1.常州大学流动腐蚀与智能防控研究所,江苏 常州 213164;2.浙江理工大学流动腐蚀研究所)

我国原油80%依赖进口,大量高硫、高酸、含氯的劣质原油给炼油设备带来严重的腐蚀失效问题[1-3]。其中渣油作为常减压蒸馏工艺产出的劣质油,其金属杂质含量高,腐蚀性强。石化行业绿色能源2035规划提出要促进石化产业高质量、绿色低碳发展,面对劣质化严重的塔底渣油,炼油企业多采用加氢的方式将劣质渣油转化为柴油等洁净燃油[4-6]。渣油与氢气混合后通过与催化剂接触实现反应过程,但渣油具有极高的黏性,很难与催化剂直接接触[7]。固定床渣油加氢催化剂失活较快且容易堵塞孔道,采用沸腾床加氢可以通过循环泵使催化剂流动,以便更好地与渣油混合进行反应[8]。渣油通过加氢的方式转化为洁净产品,能够在实现经济效益的同时达到节能减排的要求,但渣油具有较强的腐蚀性。其中,空气冷却器(简称空冷器)作为渣油加氢反应流出物系统中重要的传热设备,反应流出物冷却过程中腐蚀性介质如NH3,H2S,HCl等气体会发生反应生成铵盐并从多组分流体中吸收游离水,造成铵盐颗粒流动沉积后的腐蚀,进而造成设备的泄漏爆管,引发安全事故[9-10]。

为了研究空冷器的铵盐结晶腐蚀失效问题,一些学者[11-12]通过对多种材料在不同相对湿度下NH4Cl盐的腐蚀现象进行分析,发现合金在相对湿度为50%左右时出现明显腐蚀,且NH4Cl的临界相对湿度与环境温度密切相关。金浩哲等[13]基于Aspen Plus软件建立了变工况条件下铵盐结晶温度计算模型,并实现了对铵盐结晶速率的定量计算。Zhang Jianwen等[14]基于 API-932标准,建立了NH4Cl结晶温度计算模型,并通过计算流体力学分析铵盐结晶腐蚀高风险位置。本研究以沸腾床渣油加氢反应流出物系统空冷器为研究对象,基于ERTL-RK模型计算适用于渣油加氢反应流出物系统下的铵盐结晶温度和结晶速率,并探究腐蚀性介质含量对铵盐结晶速率的影响。构建加氢空冷器对流传热模型,并提出以相分率、传质速率和腐蚀速率等作为关键表征参数,计算空冷器内部多组分流体的流动特性,最终判断铵盐结晶腐蚀高风险位置,旨在为渣油加氢反应流出物系统空冷器腐蚀风险检验和状态检测提供一定指导。

1 渣油加氢空冷器内铵盐结晶影响因素

1.1 渣油加氢原料特性与工艺过程

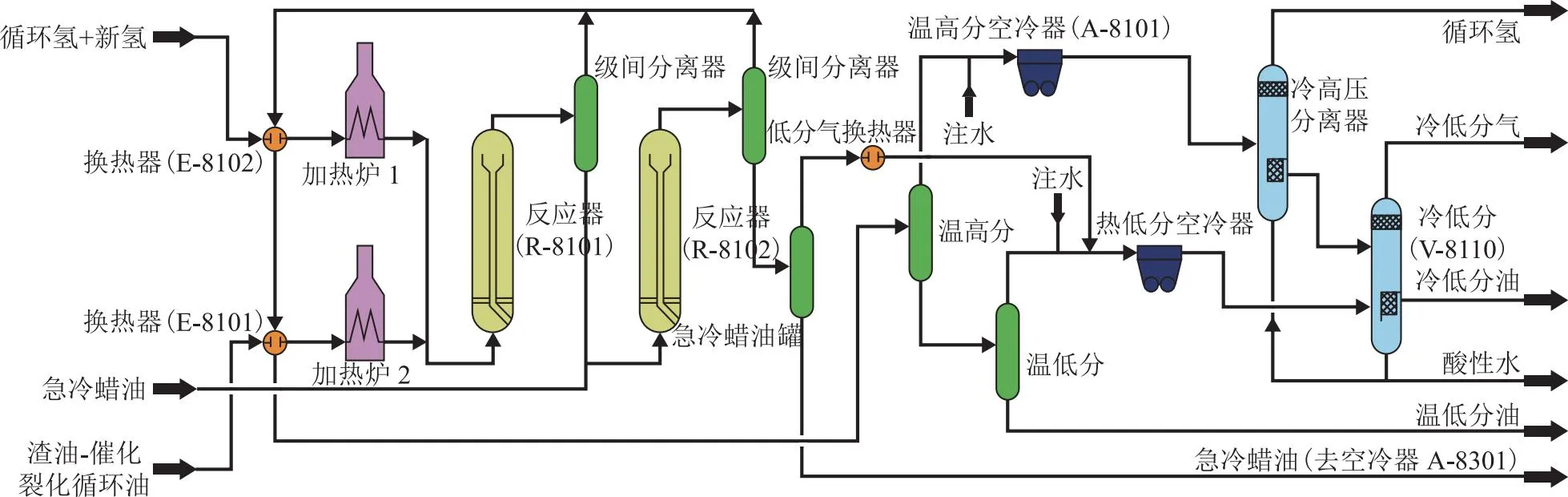

某炼化企业沸腾床渣油加氢反应流出系统工艺流程示意如图1所示。渣油首先通过加热炉升温后与氢气混合,并从底部进入级间反应器(R-8101和R-8102)中,催化剂由循环泵送入催化反应器。反应完成后轻质组分由级间分离器送往冷换设备进行换热。反应流出物温度在冷却过程中发生显著变化,从换热器E-8102入口410 ℃降温至温高压分离器(简称高分)空冷器A-8101出口49 ℃。最终经冷低压分离器(简称低分)V-8110分离出低分气、冷低分油和污水。加氢反应产生的腐蚀性气体NH3,HCl,H2S等在冷热交换过程中不断发生各类化学反应。此外,高温高压状态下多组分气相介质强烈的布朗运动加剧了能量的转移,持续地换热使得铵盐结晶反应不断进行,在吸收液态水后吸附在管束壁面造成腐蚀。

图1 沸腾床渣油加氢反应流出系统工艺流程

在实际生产过程中,企业需要加工来自不同地区的原油,导致原料中S,N,Cl含量产生不同程度的波动。在上述沸腾床渣油加氢过程中,原料波动下的Cl质量分数最高达到3.5 μg/g,N质量分数达到3 243 μg/g,原料腐蚀性介质含量超标。加氢反应过程中生成的腐蚀性气体会随着多相流体向前运动并反应产生铵盐颗粒,最终导致腐蚀的发生。

1.2 工艺过程分析与风险预测

渣油加氢反应流出物系统空冷器长期处于复杂多相流环境下,换热管束内气液相介质不断交互,在此过程中产生的腐蚀性组分会对壁面造成腐蚀。依据ENRTL-RK方法建立渣油加氢反应流出物系统工艺过程模型。根据质量守恒和能量守恒原则,采用PR方程处理复杂烃类物质流动过程,并采用NRTL方程处理复杂烃类物质离子间物质和能量传递过程。通过工艺过程模拟,研究多组分介质分布规律以及铵盐结晶温度分布,对渣油加氢反应流出物系统铵盐结晶风险进行系统性评估。

在反应流出物中多相流介质的冷却过程中,HCl和NH3在气相中的分压随温度的变化而不断变化,计算不同温度下的Kp(HCl和NH3分压的乘积),Kp与API标准热力学曲线的交点即NH4Cl结晶温度。API-932对加氢反应流出物系统NH4Cl结晶温度的计算提出了经验式[15],如式(1)所示。NH4Cl结晶温度可以作为判断其是否存在沉积堵塞及腐蚀风险的重要依据。

(1)

式中:TNH4Cl为NH4Cl结晶温度,℉;Kp,NH4Cl为NH3与HCl分压的乘积,kPa2。

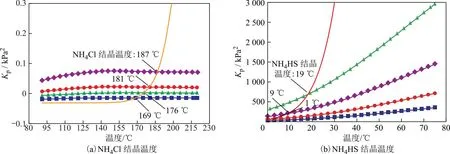

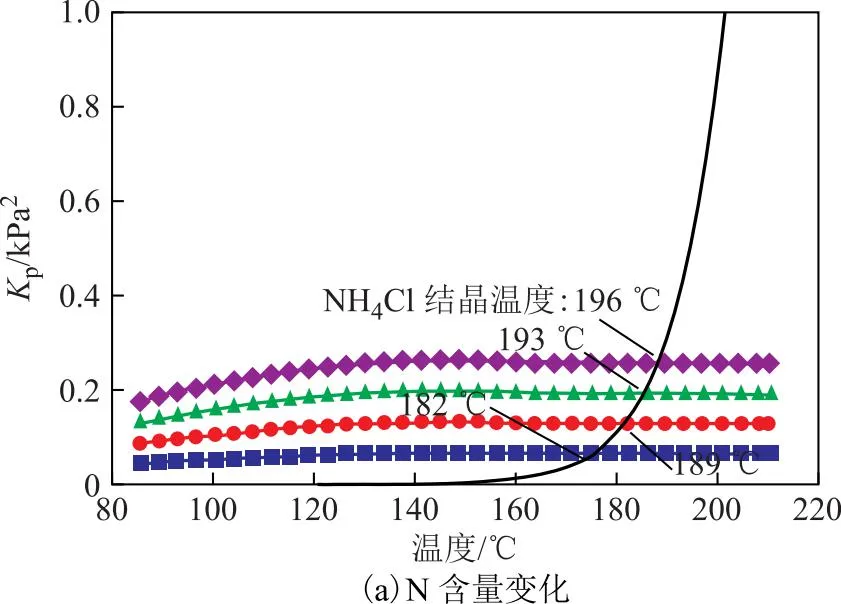

图2为不同S,N,Cl含量渣油加氢反应流出

图2 不同S,N,Cl含量下的NH4Cl和NH4HS结晶温度

物系统NH4Cl和NH4HS的结晶温度。从图2(a)可以看出,在不同工况条件下Kp值与API标准热力学曲线均存在交点,且NH4Cl结晶温度为169~187 ℃。由于空冷器A-8101的工作温度区间为46~118 ℃,因而NH4Cl结晶温度恰好处于换热系统工作区间内,多相流介质在换热器管程换热降温过程中逐渐生成NH4Cl结晶颗粒,并随着流体向下游运动。从图2(b)可以看出,NH4HS结晶温度为1~19 ℃,远低于空冷器出口温度,表明在当前工况下空冷器内不会发生NH4HS结晶反应。

1.3 不同影响因素下铵盐结晶特性预测

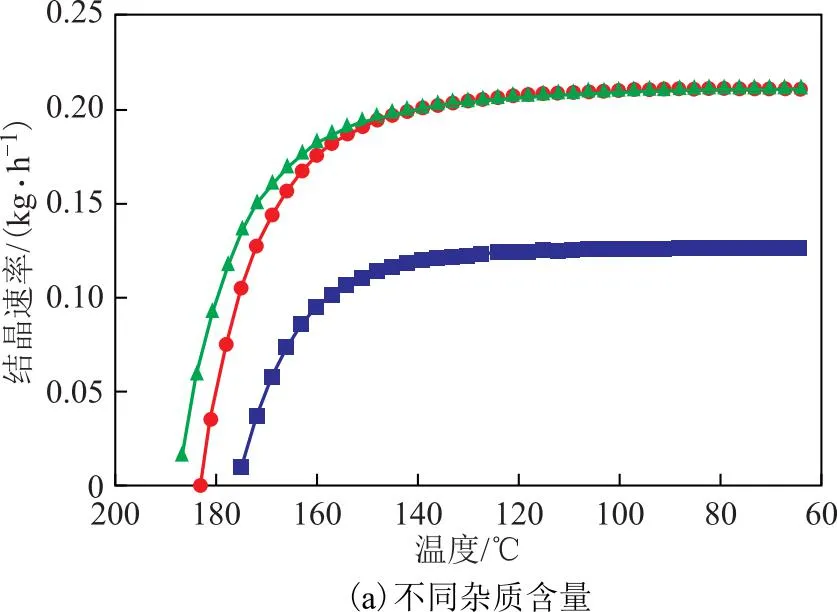

图3为不同杂质含量和不同注水量条件下的NH4Cl结晶速率。从图3(a)可以看出:在170~190 ℃区间内,随着温度的降低铵盐结晶速率快速上升,极限工况下NH4Cl结晶速率达到0.22 kg/h,当温度降低到130 ℃后,NH4Cl结晶速率逐渐平缓;此外,随着腐蚀性介质含量的增加,铵盐结晶速率呈现大幅度的增长,可见原料中的S,N,Cl含量对于NH4Cl结晶速率有显著的影响。从图3(b)可以看出,随着注水量从0提高到10.5 t/h,结晶速率逐渐降低,但由于液态水汽化对气相中HCl与NH3分压影响较小,因此结晶速率未出现显著降低,可见注水量对NH4Cl结晶的影响较小。

■—w(Cl)=0.3 μg/g,w(S)=0.65%,w(N)=400 μg/g;●—w(Cl)=0.5 μg/g,w(S)=0.86%,w(N)=500 μg/g;◆—w(Cl)=1.0 μg/g,w(S)=0.86%,w(N)=800 μg/g

由于渣油加氢系统中油品性质存在波动,不同地区油品中S,N,Cl含量存在较大差距,在反应过程中生成的HCl、NH3等腐蚀性气体会对NH4Cl结晶温度产生显著的影响。图4所示分别为改变原料油中的N、Cl含量条件下NH4Cl结晶温度的变化趋势。从图4(a)可以看出,N含量变化对NH4Cl结晶温度的影响较大,N质量分数从500 μg/g增至2 000 μg/g后,NH4Cl结晶温度从182 ℃上升到196 ℃。从图4(b)可以看出,Cl质量分数从0.5 μg/g增至2.5 μg/g后,NH4Cl结晶温度从173 ℃上升到193 ℃。由此可见原料油中N、Cl含量的变化对NH4Cl结晶温度影响显著。

w(N),μg/g:■—500; ●—1 000; ▲—1 500; ◆—2 000; —热力学曲线

2 空冷器铵盐沉积特性预测

2.1 几何模型与网格划分

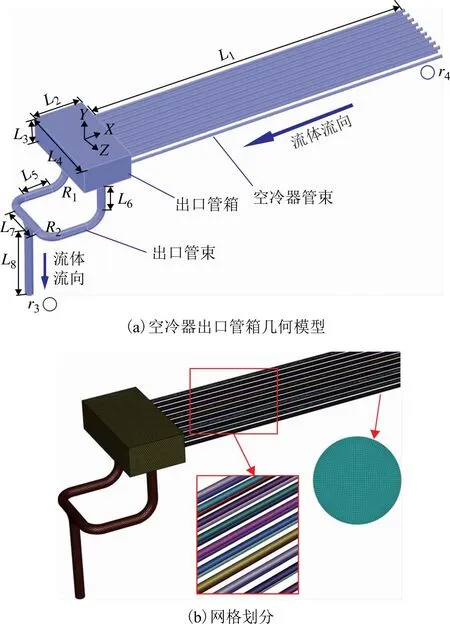

为了进一步探究空冷器的铵盐结晶腐蚀风险,需要确定腐蚀高风险部置。利用相似理论将空冷器模型尺寸缩小,建立空冷器及出口管箱几何模型,如图5(a)所示。该空冷器为丝堵式接管法兰密封三管程六管排空冷器(S10×3-6-140-10S-23.4/DR-VID),由Incoloy 825制成,翅化比为23.4,换热面积为346 m2。空冷器管内介质为含有S,N,Cl等腐蚀性介质的混合油气,管束内径为19 mm,管束壁厚为3 mm,共计29根换热管束呈正方形排布,入口直管长3 200 mm,其余几何模型尺寸参数见图5。采用结构性网格划分计算域,如图5(b)所示。网格加密区域选择在腐蚀高风险的出口管道三通以及弯头位置。此外,为了验证网格数量对计算结果的影响,选取不同网格数量的计算模型对换热管截面温度和流速进行比较,共计划分网格400万,最大网格质量为0.65,满足计算要求。

图5 空冷器出口管箱几何模型和网格划分

2.2 数学模型与边界条件设置

空冷器内油气的流动是包含传热、传质、相变的复杂过程,空冷器内部分气相介质在温度的持续改变下发生相态上转变的过程。数值模拟中采用Lee模型来描述蒸发-冷凝过程,在Lee模型中,气-液间的传质过程由气相介质输运方程控制,表示为:

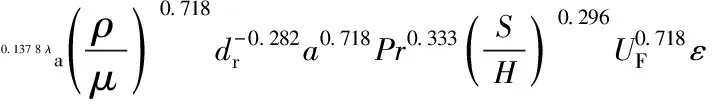

h0=

式中:h0为管外部的传热系数,W/(m2·K);Pr为空气的普朗特数;ρ为密度,kg/m3;μ为动力黏度,kg/(m·s);dr为翅片管当量直径,m;;λa为导热系数,W/(m·K);S为空冷器换热管翅片间距,m;H为空冷器换热管翅片高度,m;UF为迎风速度,m/s;ε为空冷器换热管翅片化比,ε=23.4。

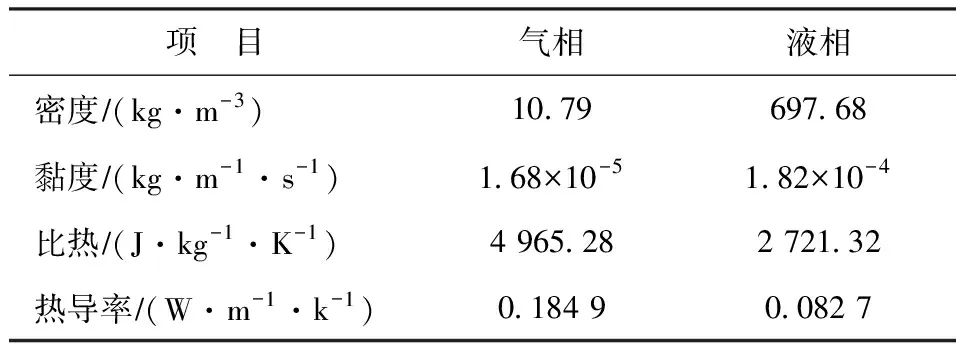

加氢反应流出物降温冷却过程中各种烃类、非烃类物质之间发生相间传质,传质机理及过程复杂多变。在数值模拟过程中对多相流体的流动状态进行简化,不考虑环境中化学反应和离子转移过程。空冷器管内流动介质为油-气-水的多相流体,因此数值模拟采用Mixture多相流模型,设置气相为主相,液相为次相。开启组分运输方程,湍流模型选用K-Epsilon Standard模型,并采用Scalable Wall Functions。边界条件采用速度入口、压力出口,各相入口密度、黏度、比热、热导率等物性参数均由工艺软件计算获得,如表1所示。

表1 各项介质物性参数

2.3 模拟预测结果与讨论

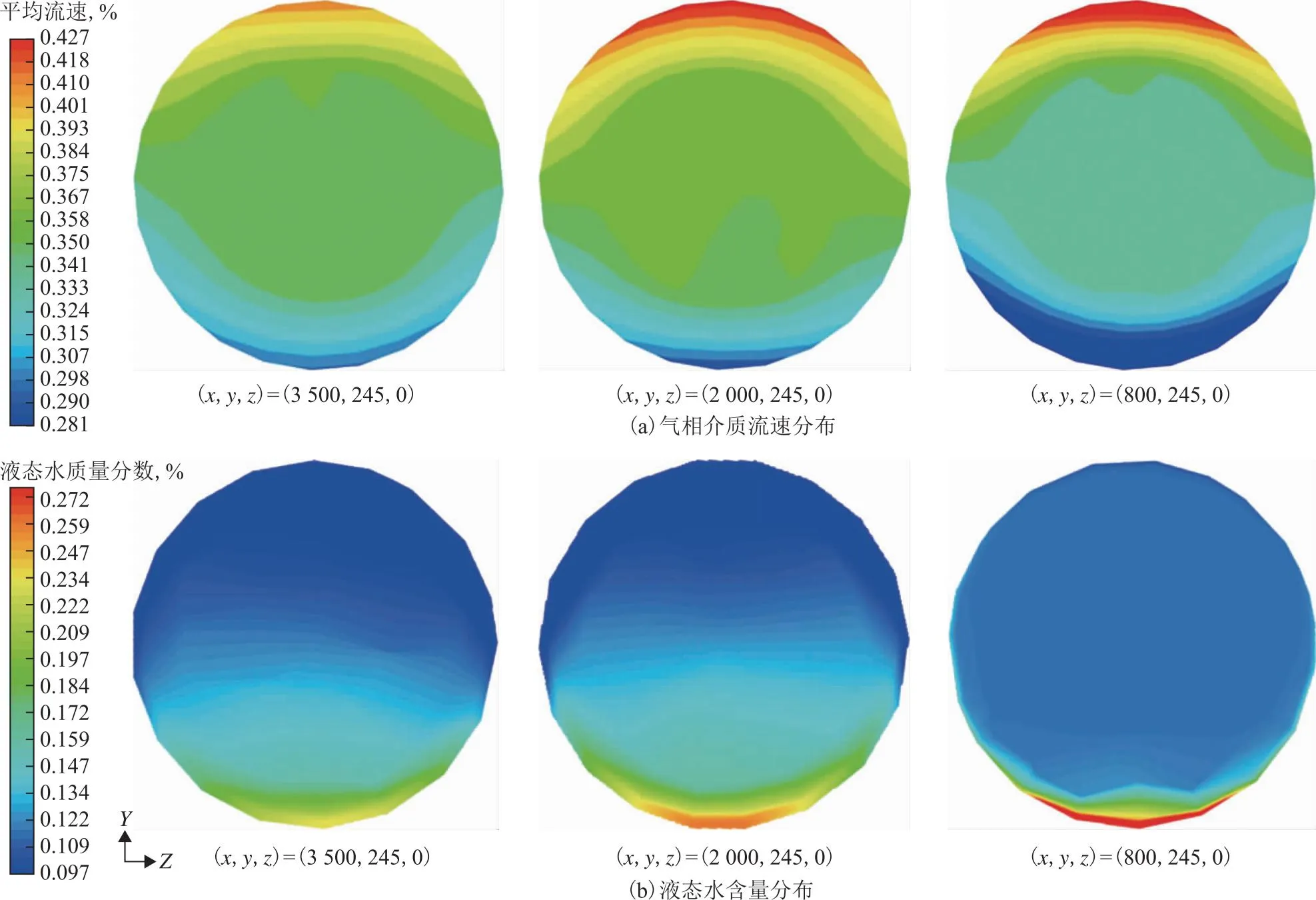

加氢反应流出物管线内多相流体的腐蚀效果与流场中介质的流动变化情况关联性较强,图6为空冷器管束不同距离截面的平均流速分布和平均温度分布云图。从图6(a)可以看出:与出口管箱越近的区域,高、低流速区域分层愈明显。随着流动时间的增加,高流速区域主要集中在管束顶部。这是因为随着管内多相流介质流动距离的增加,气、液相分层更加明显,密度更大的液相介质在流动场和重力场的共同作用下不断沉降,而密度较小的气相介质逐渐向管束顶部聚集,由于气相分子间距大,黏性较小,易于流动扩散,最终导致了换热管内高低流速区域的分层。从图6(b)可以看出,随着流动距离的增加,管内高温区域逐渐下移。这是由于液相介质密度较高,在流动过程中逐渐沉积在换热管束底部,导致管束底部区域与外界换热较慢,因此高温区域不断下移;而气相介质由于高的流速和比热容,导致在换热管顶部降温趋势明显。

图6 不同距离截面的平均流速分布和平均温度分布

对不同距离截面气相介质分布进行分析,如图7(a)所示,随着流体在管内的流动,截面顶部气相体积分数逐渐增加,流体间分层更加明显。管内液态水含量分布对于判断管内铵盐结晶腐蚀风险十分重要,图7(b)所示为不同距离截面液态水含量分布情况,可以看出:随着流动距离的增加,管内液态水含量逐渐增加;截面液态水主要分布在管束底部,并随着流动时间的增加向两侧扩展;截面其余位置仍含有液态水,这是油气包裹液态水共同运动导致的。由于管束底部分布少量液态水(体积分数<0.28%),NH4Cl颗粒的强吸湿性导致其在吸收液态水后在局部形成高浓度的NH4Cl水溶液,对管壁造成腐蚀。

图7 不同距离截面的气相介质分布和液态水含量分布

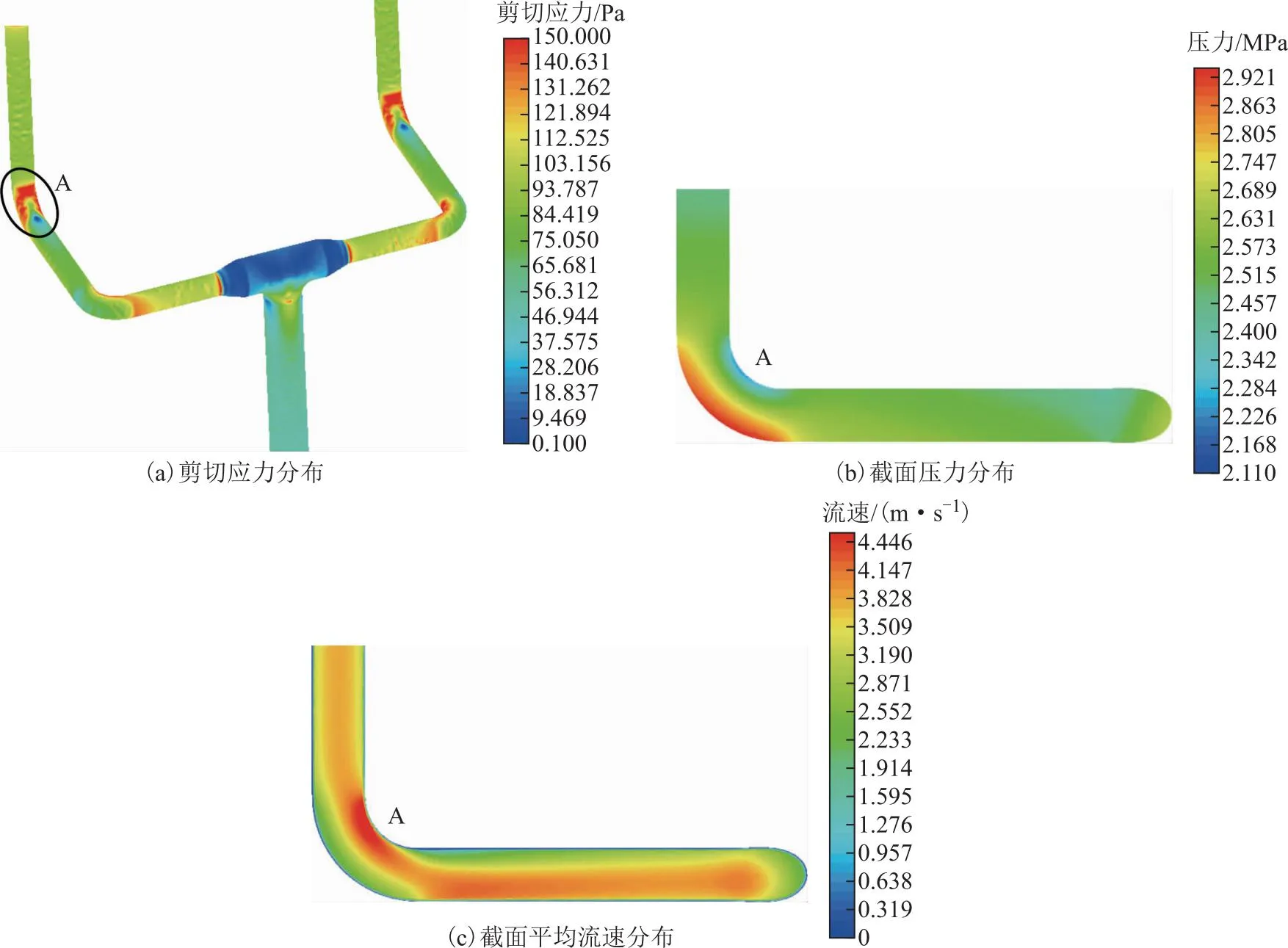

空冷器出口集合管同样存在腐蚀风险,图8(a)为空冷器出口集合管剪切应力分布情况,可以看出,冷却后的多相流体在经过出口集合管时,在弯头处形成高剪切应力区域(区域A),两段管道呈对称分布。在随后的流动过程中,多相流体在三通两侧位置产生高剪切应力区域。图8(b)为区域A的中心截面压力分布,在弯头处的高剪切应力是由于弯头外侧存在压力较高的区域,内侧为低压区域。这种压力梯度导致流体被挤压向靠近弯头内侧流动,并产生高的剪切应力。图8(c)的截面平均流速分布进一步验证了这一点,高流速区域出现在贴近内侧的弯头处,最高流速达到4.6 m/s。

图8 空冷器出口管线的剪切应力分布、截面压力分布和截面平均流速分布

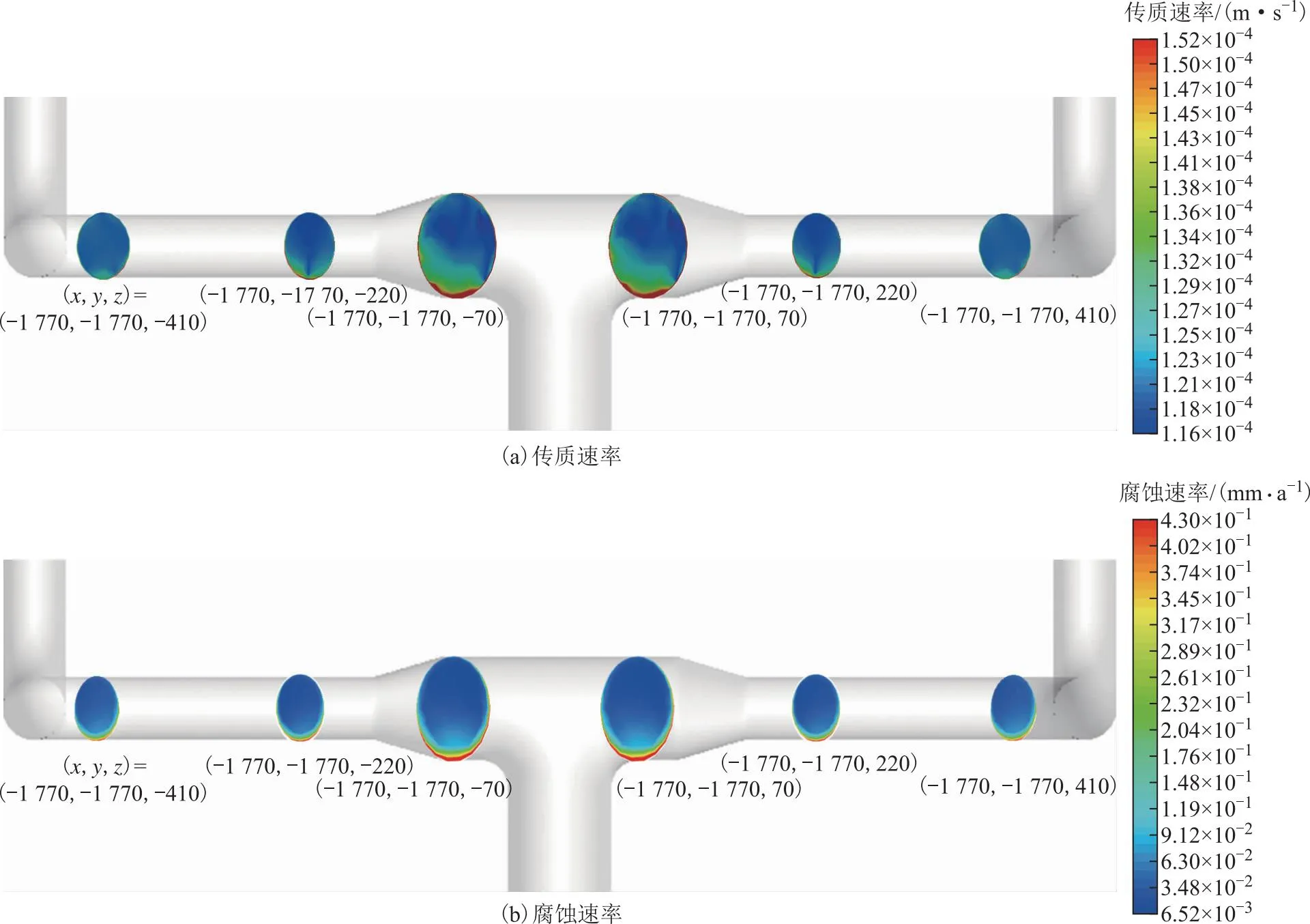

图9 不同距离截面的传质速率和腐蚀速率

3 结 论

针对某炼化企业沸腾床渣油加氢反应流出物系统空冷器铵盐结晶腐蚀风险进行了预测分析,构建了适用于渣油加氢装置的NH4Cl结晶预测模型,并通过数值模拟对渣油加氢反应流出物系统空冷器多相流体的铵盐沉积特性进行了研究,研究结果表明:

(1)对反应流出物系统变工况条件下铵盐结晶温度的计算结果表明,NH4Cl和NH4HS结晶温度范围分别为169~187 ℃和1~19 ℃,空冷器内铵盐结晶风险主要来源于NH4Cl,且原料中N含量和Cl含量的变化对NH4Cl结晶温度影响显著。

(2)对空冷器出口管线的数值模拟发现,随着流动时间的增加,空冷器内高、低流速区域分层愈发显著,底部的低流速区域导致高温区域不断向管束底部下移;换热管内温度的不断降低使得液态水含量逐渐增加,铵盐颗粒在吸收管束两侧及底部区域的液态水后,在出口集合管形成局部高浓度的腐蚀性溶液,并存在最大的传质系数和腐蚀速率。