溶剂脱沥青装置工艺条件研究及工业应用

夏 伟 健

(中海石油宁波大榭石化有限公司,浙江 宁波 315812)

某炼化企业以加工海洋原油生产减压渣油、沥青、燃料油为主。所加工的8.0 Mt/a原油全部为中国海洋石油集团有限公司自产的海洋原油,每年约生产减压渣油(简称减渣)2.25 Mt/a。为优化全厂加工总流程,进一步提高企业的整体经济效益,对减渣的利用方案进行了深入研究,决定增设一套1.6 Mt/a溶剂脱沥青(简称溶脱)装置。1.6 Mt/a溶脱装置采用中石化石油化工科学研究院有限公司(简称石科院)提供的减渣丁烷溶脱技术,以2号常减压蒸馏装置生产的减渣为原料,以混合C4为溶剂,采用两段抽提工艺,以各种烃类在溶剂中的溶解度不同为基础,将胶质和沥青质自减渣中脱除出来,生产轻脱沥青油(简称轻脱油)、重脱沥青油(简称重脱油)和脱油沥青3种产品[1-3]。

装置所产的轻脱油及重脱油具有黏度小、残炭低、金属含量低、硫含量低及饱和分含量高等特点,均可作为催化裂解(DCC)原料,代替1号常减压蒸馏装置的常压渣油(简称常渣),有助于改善DCC装置产品性质。在以残炭和重金属含量较低的环烷基渣油为原料时,得到的轻脱油除可作为 DCC 原料外,部分还可作为加氢裂化原料和BS光亮油基础油的原料;得到的脱油沥青可以作为调合组分用于生产道路沥青,并可根据市场行情灵活调合不同牌号的沥青产品,实现灵活操作,最大限度地提升企业效益[4-5]。

考虑到溶脱装置目前加工原油的性质相对装置原始设计时已发生了较大变化,为了保证装置安全平稳生产,同时保证溶脱装置能够顺利地产出符合标准要求的沥青产品,与石科院合作开展了相关研究和中型试验,摸索出了适合目前油种的工艺操作条件和较为合理的生产方案,并应用于工业装置,成功生产出质量较好的轻脱油、重脱油产品和合格的沥青产品。

1 中试研究路线和试验方案

2号常减压蒸馏装置主要以曹妃甸、渤中25-1、秦皇岛32-6和旅大10-1等几种原油为原料,所产减渣部分热供至溶脱装置作为原料,剩余部分直接外送至罐区,作为沥青调合组分。

本研究针对曹妃甸、渤中25-1、秦皇岛32-6和旅大10-1 4种原油所产减渣分别开展相关试验,限于篇幅限制,在此只介绍秦皇岛32-6所产减渣的试验和工业生产过程。本次试验的目的是为了探索出溶脱装置适宜的工艺操作条件,并对中试样品进行分析,为装置生产提供较为合理的生产方案。

1.1 试验方案

试验前对2号常减压蒸馏装置所产的秦皇岛32-6减渣进行性质分析。

溶脱装置设计加工负荷操作弹性为60%~110%,根据企业实际生产情况,目前装置加工负荷为75%,溶脱装置进料量为120~140 t/h。参考溶脱装置设计参数,以秦皇岛32-6减渣为原料,采用正丁烷为溶剂,在操作压力4.2 MPa、溶剂/原料质量比4、抽提塔塔顶/塔底温差10 ℃的条件下,以不同的抽提温度(130~145 ℃)进行溶脱试验,考察不同抽提温度下的产品质量和收率分布情况。

试验结束后,分析轻脱油、重脱油和脱油沥青产品性质,并根据产品性质和产量情况提出轻脱油、重脱油利用途径的可行性路线建议。

1.2 技术路线

根据试验方案,制定了中试研究的技术路线,具体如图1所示。

图1 技术路线

2 中型试验

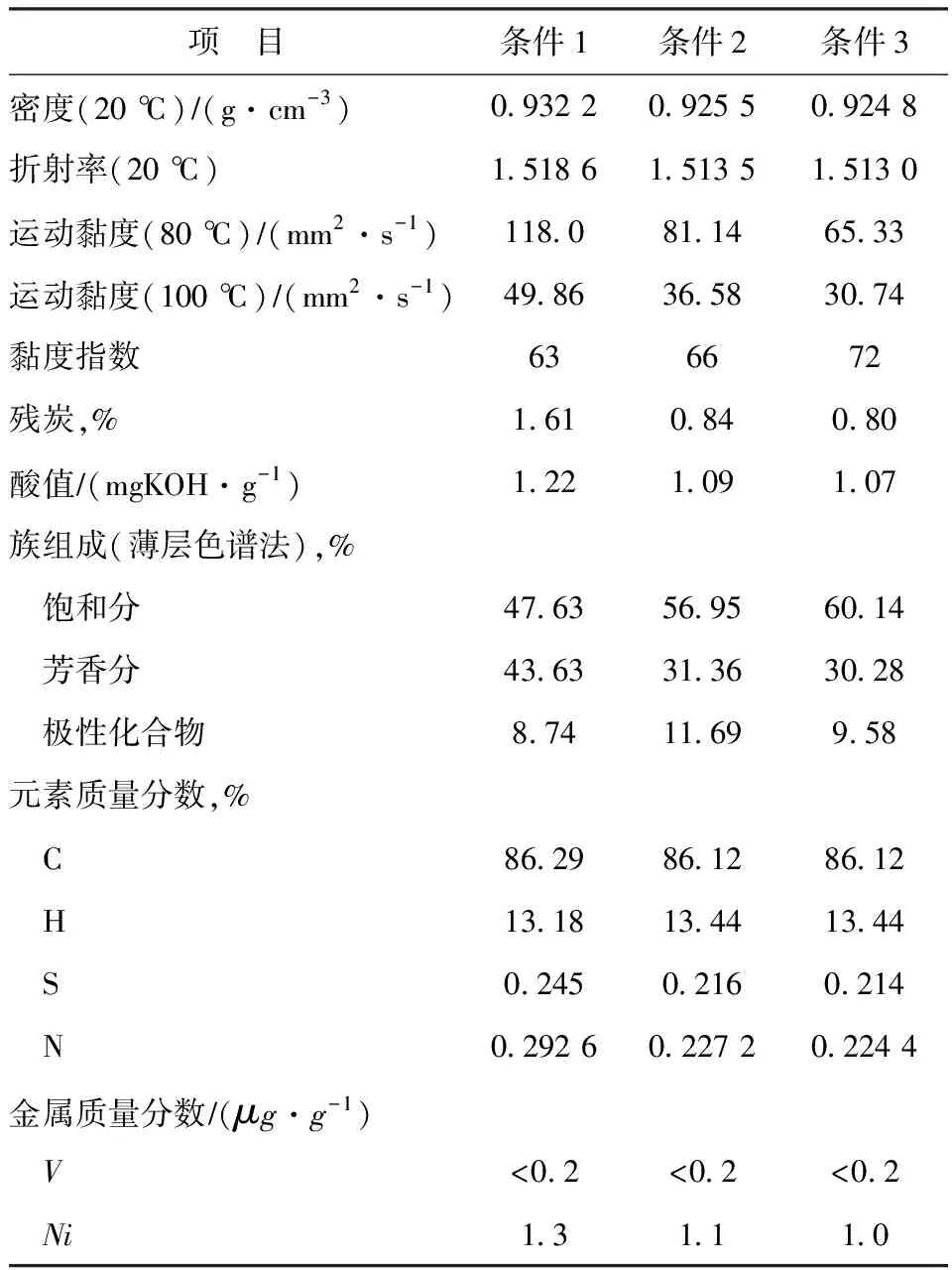

2.1 减渣性质

对秦皇岛32-6减渣进行性质分析,结果见表1。由表1可以看出,减渣的氢碳比较高,残炭较低,氮含量较高,硫含量较低,说明减渣中轻组分含量较高,通过溶剂脱沥青手段可以得到收率较高、质量较好的脱沥青油,为脱沥青油的高价值利用创造了较好的条件。

2.2 试验结果

以秦皇岛32-6减渣为原料,采用正丁烷为溶剂,在操作压力4.2 MPa、溶剂/原料质量比4、抽提塔塔顶/塔底温差10 ℃的条件下,考察抽提塔操作温度对各产品性质的影响。具体操作条件及产品收率见表2,轻脱油产品性质见表3,重脱油产品性质见表4。

表2 秦皇岛32-6减渣溶剂脱沥青试验操作条件及产品收率

表3 轻脱油产品性质

表4 重脱油产品性质

由表2可以看出:当抽提塔塔顶温度为137 ℃时,脱油沥青收率为54.7%,脱沥青油收率为45.3%,其中轻脱油收率为41.1%;当抽提塔塔顶温度为145 ℃时,脱油沥青收率为72.2%,脱沥青油收率为27.8%,其中轻脱油收率为19.8%;当抽提塔塔顶温度为148 ℃时,脱油沥青收率为78.9%,脱沥青油收率为21.1%,其中轻脱油收率为11.4%。说明秦皇岛32-6减渣符合随着抽提塔抽提温度的升高,溶剂对可溶质的溶解度降低,进而导致脱油沥青收率逐渐增加,脱沥青油收率逐渐降低,且轻脱油收率逐渐降低的规律。

由表3可以看出:随着抽提塔抽提温度的升高,所得轻脱油的品质逐渐变好,当抽提塔塔顶温度不低于145 ℃时,所得轻脱油残炭小于1.0%,氢质量分数大于13.4%,金属Ni质量分数小于1.5 μg/g,金属V质量分数小于0.2 μg/g,符合DCC装置进料要求,但其密度较大,馏分偏重,且硫、氮含量较高,需要综合考虑及评估其对DCC催化剂选择性及生焦倾向性的影响;抽提塔塔顶温度不低于145 ℃时,所得轻脱油的运动黏度(100 ℃)不低于36.58 mm2/s,且残炭较低,是较为优质的高黏度润滑油基础油原料。

由表4可以看出,随着抽提温度的升高,重脱油残炭逐渐降低,同时酸值、硫含量和金属含量也有所降低,但金属总含量仍较高,不符合作为加氢裂化和DCC原料的要求,但是可以考虑适当掺炼。

另外,随着抽提塔抽提温度的升高,所得脱油沥青的针入度逐渐升高[条件1~条件3下分别为10,42,62(0.1 mm)],需考虑其作为沥青调合组分的要求。

2.3 生产方案建议

由中型试验结果可以看出,通过控制工艺条件可以得到不同质量的各种产品。对比DCC和加氢裂化原料需求,得到以下生产方案:

(1)溶脱装置以秦皇岛32-6减渣为原料时,可以通过提高抽提温度来提高轻脱油质量,以满足为DCC装置供料要求。但从中试结果来看,轻脱油密度较大,硫、氮含量也较高,应与其他较优质油品按一定比例掺炼作为DCC装置原料。

(2)当溶脱装置的抽提塔塔顶温度不低于145 ℃时,以秦皇岛32-6减渣为原料所得轻脱油黏度较高,且残炭较低,是较为优质的高黏度润滑油基础油原料。生产中可以考虑用轻脱油生产润滑油基础油,以提高全厂经济效益。

(3)溶脱装置所产重脱油残炭较低,同时酸值、硫含量也较低,但金属总含量较高,不适合单独作为加氢裂化和DCC原料,但是可以考虑适当掺炼,以增加重脱油的利用价值。

(4)秦皇岛32-6减渣抽提所得脱油沥青,可以通过改变工艺条件控制脱油沥青的软硬,以作为调合组分生产道路沥青产品。

(5)建议根据装置实际产品情况,结合企业加工路线,研究各产品的高价值利用方案,以期为企业创造更好的经济效益。

3 工业生产应用

根据以上试验结果,结合石科院的生产方案建议,决定在1.6 Mt/a溶脱装置上采用条件2的工艺数据(抽提塔塔底和塔顶温度分别135 ℃和145 ℃)进行工业生产。

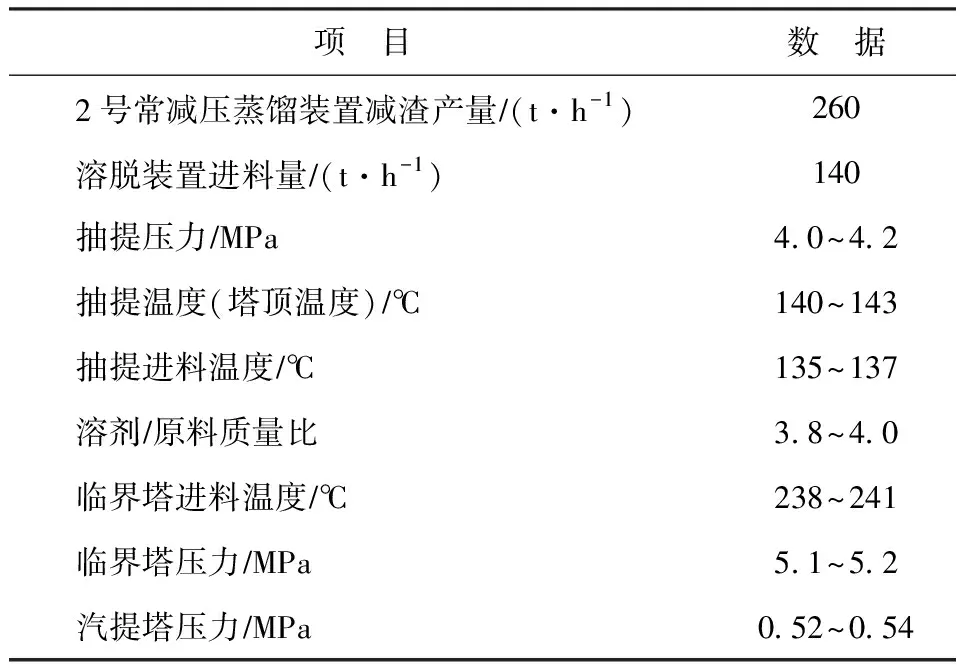

3.1 工艺操作参数

在生产过程中根据产品质量要求,经过优化调整,最终形成了表5的工艺操作条件,在此条件下装置运行平稳,生产出残炭较低的脱沥青油和合格的脱油沥青产品,且产品质量稳定。

表5 溶脱装置工艺操作参数

表5中采用的抽提温度较中型试验条件2有所降低,主要是因为中型试验时采用纯丁烷为溶剂,而装置工业生产中采用的是混合C4溶剂,其中正丁烷占比为89%,异丁烷占比为7%,剩余为少量C3和C5组分;而且工业生产装置与中型试验装置抽提塔塔内结构和物料停留时间差异较大。因此,在工业生产时装置操作条件和各产品收率以及产品质量与中型试验略有差距[6]。

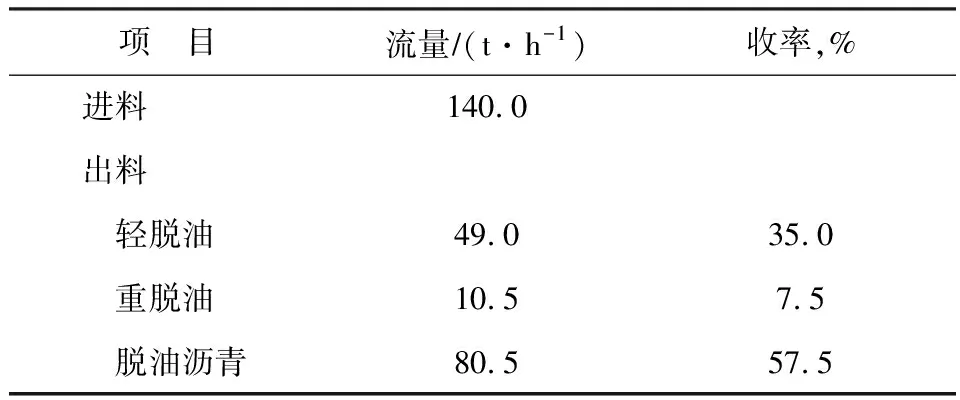

3.2 各产品收率和外观

采用表5中的工艺条件,装置工业生产各产品收率见表6,产品外观见图2。

表6 工业溶脱装置各产品收率

图2 产品外观

表6中轻脱油收率明显高于试验条件2中轻脱油收率,工业生产轻脱油与中型试验所得轻脱油相比残炭较高,其他指标也有较大差距,主要原因是原料组成差别、溶剂差异和抽提温度降低所致;重脱油收率基本与中型试验条件2下相同;脱油沥青收率则较中型试验条件2下有所降低。

3.3 轻脱油质量和利用

工业装置生产时,轻脱油产量为49.0 t/h,收率为35.0%,此时轻脱油质量较好,与DCC装置原有原料性质进行对比,具体见表7。

表7 轻脱油产品性质与DCC装置原料性质对比

从表7可以看出,轻脱油总体性质与常渣相近,但也存在差异。轻脱油密度和馏程高于常渣,但残炭为2.87%,低于常渣,以此推断轻脱油中密度较小的直链烷烃和残炭较高的胶质、沥青质含量低于常渣,主要成分是环烷烃和芳烃,加工过程中要重点监控产品分布情况。轻脱油硫质量分数为0.257%,稍高于常渣;氮质量分数为0.260%,高于常渣,要注意低温烟囱外排烟气SO2、NOx浓度,及时提高烟气除尘塔碱液注入量,避免烟气超环保指标外排。轻脱油的重金属含量明显低于常渣,质量较好,碳、氢含量与常渣较接近。综上所述,轻脱油可以作为DCC原料进行利用[7]。

3.4 重脱油质量和利用

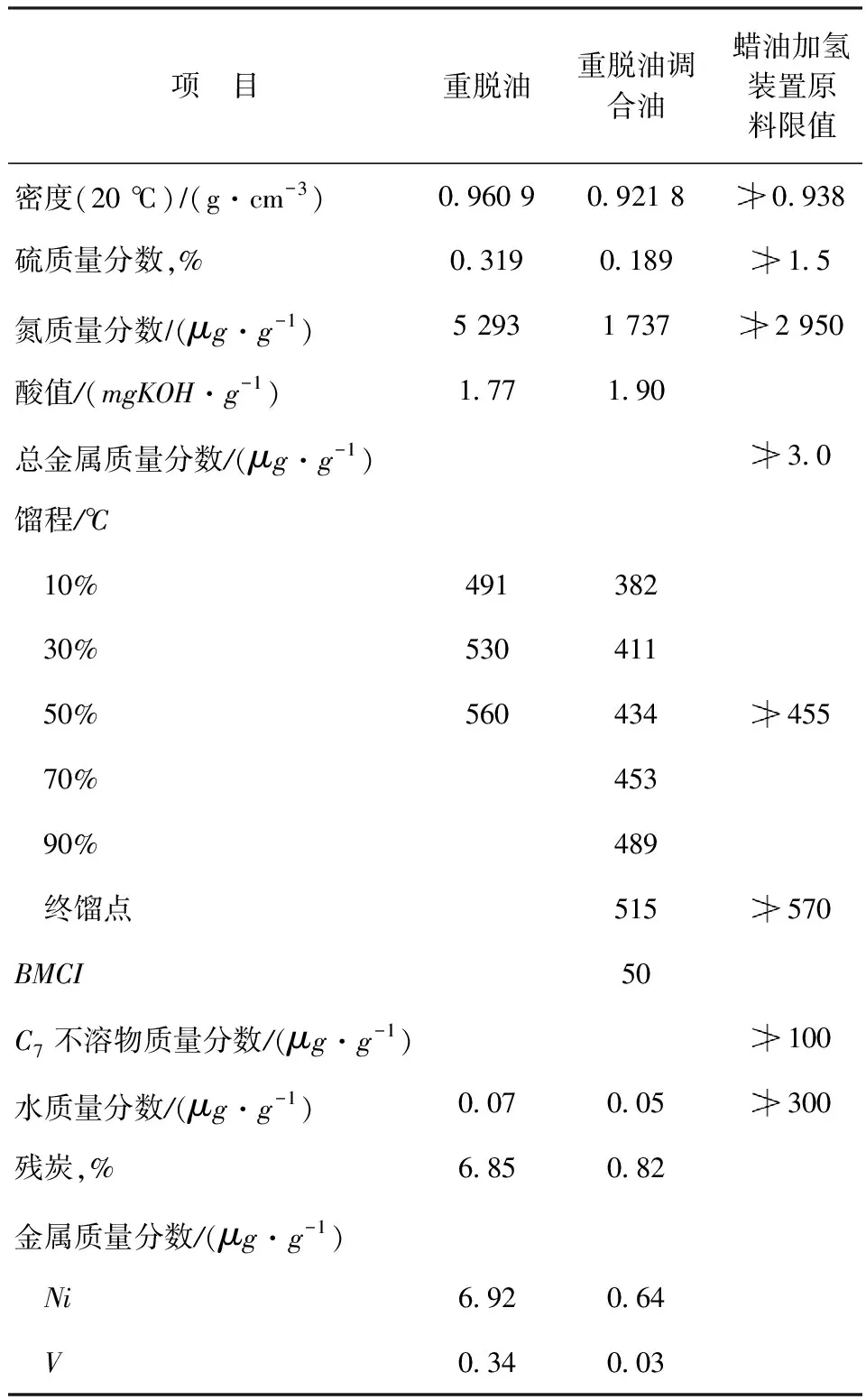

工业装置生产时,重脱油产量为10.5 t/h,收率为7.5%,此时重脱油质量较好,通过与加氢裂化装置原有原料进行对比可以发现,重脱油可以适当掺炼(重脱油与蜡油加氢原料掺炼质量比为1∶9)。重脱油作为加氢裂化装置的原料加以利用,具体性质及其调合油性质见表8。

表8 重脱油产品及其调合油性质

从表8可以看出,单独的重脱油产品不能满足加氢裂化原料限值要求,但重脱油与蜡油加氢原料调合后(质量比1∶9),调合油性质完全能够满足加氢裂化装置原料限值要求,说明重脱油可以适量掺炼利用。

3.5 效 益

以上产品方案应用于装置生产后,装置运行平稳,生产出质量较好的脱沥青油,可作为二次加工装置的原料,替代了价格较高的常渣等原料,目前装置所产的轻脱油全部热供至DCC装置,效益增加约500元/t,在优化企业生产流程的同时为企业创造了较好的经济效益。

4 结论及建议

根据溶脱装置中型试验研究结果,结合工业装置实际情况,探索出适合目前油种的工艺操作条件和较为合理的产品利用方案。采用合适的工艺条件后,装置运行平稳,生产出质量较好的脱沥青油。

为了做好装置的操作优化和产品的高效益利用,建议从以下几点出发做好相关工作:

(1)由于2号常减压蒸馏装置原油复杂多变,建议定期做好原油评价,关注各种原油的评价数据,并根据原料变化情况及时调整工艺参数,在保证装置安全生产的前提下,确保产品质量合格,为产品的高价值利用创造条件。

(2)根据中型试验和装置实际生产情况,抽提塔抽提温度越高,所得产品与减渣调合时更有利于实现全部减渣的有效利用,同时所得轻脱油性质越好。结合溶脱装置设计情况、加工负荷及常减压蒸馏装置减渣产出量,建议抽提塔抽提温度取设计的最高值。

(3)轻脱油作为DCC装置原料时其密度偏大,硫、氮含量也偏高,需要关注轻脱油对DCC装置操作及产品收率分布的影响。同时可以研究利用轻脱油作为高黏度润滑油基础油原料或橡胶增塑剂原料的可行性,增加企业效益。

(4)建议研究轻脱油和重脱油的高价值利用,例如可以作为低硫船用燃料油调合组分或生产光亮油加以利用,以提高企业整体经济效益。

(5)工业生产中所得轻脱油残炭高于中型试验所得轻脱油的残炭,不利于轻脱油的高价值利用。建议企业进一步联合石科院开展轻脱油降碳等相关研究,通过优化操作和技术改造等手段,在保证轻脱油收率的情况下优化产品质量指标,以达到轻脱油高价值利用的目的。