雷电C分量对碳纤维增强复合材料的热损伤研究

朱雪蒙,何相勇,杜鸣心,魏 兴,狄玮岚

(西安爱帮电磁技术有限责任公司,西安,710075)

0 引言

碳纤维增强聚合物基复合材料(Carbon Fiber Reinforced Polymer,CFRP)因轻质高强、可设计性好,逐渐从设备的次承力部件发展为主承力结构[1-2]。雷击期间,高强度电流在极短时间内附着于结构,复合材料因其低导电性无法形成良好的通路来迅速传导雷电流,导致雷击附着点周围温度迅速升高,引起基体材料热解、纤维断裂等不可逆转损伤,严重降低结构强度[3]。

Ogasawara等[4]假设厚度方向电导率与温度呈线性关系,得到的内部损伤面积与试验结果定性一致;Abdelal 等[5]提出了一种改进的CFRP 雷击损伤电热耦合分析方法,将材料的热电物理特性建模为温度的函数,数值分析数据与试验结果吻合度较好。目前,对CFRP 在雷击下的热损伤机制研究集中于焦耳热效应[6-7],且施加的载荷大多为雷电A、D 分量,但是雷电弧通道中超高温等离子流对CFRP 的热损伤也不可忽略,尤其是在长持续雷电C 分量作用期间[8]。

为了探究低幅值的持续雷电C 分量对CFRP 的损伤机制与特征,本文建立了包含热流密度的雷击损伤电-热耦合模型,研究雷电C 分量对CFRP 的损伤特性,并通过模拟雷击试验验证模型的准确性,为CFRP结构防雷设计提供理论参考。

1 数值分析

1.1 理论分析

雷击作用下造成材料内部热损伤的热源可分为自生热和传导热两类。雷电流附着于CFRP 表面,将产生大量焦耳热,该部分热能是由电流中的电能直接转化,受电流强度、材料电导率影响,具有瞬时性。造成材料内部热损伤的另一部分热能来自于相邻单元的热传导,即传导热,它包含电弧热和相邻单元自生的焦耳热,与温度差、材料自身热导率有关,具有滞后性。根据热导率定义,传导热源也受时间尺度的影响。因此,传导热只有在时间较长的雷电C分量作用期间,对材料热损伤的贡献才得以充分体现。

在雷电弧热流理论方面,电弧加热作为雷电流的第3种能量释放形式,本质是通道中超高温等离子流对复合材料结构造成的热损伤。电弧通道中的电流与温度呈现较好的对数关系[9]:

式中T为闪电通道的温度,K;I为闪电通道的电流,kA。

根据式(1),当雷电流附着于结构表面时,伴随的热流温度在300 ℃以上,足以引发复合材料中树脂的热解,造成基体烧蚀、分层等损伤。因此,研究雷击作用下复合材料的热损伤必须考虑电弧热的作用。

多项试验研究表明[10],雷电弧中的热流密度在半径为r的圆形区域内服从高斯分布:

式中c0为分布参数;Qmax为最大热流密度。

雷电弧通道注入结构表面的热流大小与材料的极性相关。复合材料相较于雷电流而言为阳极结构,热流密度Q可写为

式中J为电流密度;Ua为阳极压降;Φmat为材料逸出功;Tarc为电弧温度;Tanode为阳极温度;kb为玻尔兹曼常数,kb=1.381×10-23J/K;ε为电子电荷,ε=1.602×10-19C。

阳极结构中电子动能的变化相对于电流幅值较高的雷电流而言可忽略不计,而材料逸出功和阳极压降均为4~5 V,因此:

式中R为电弧通道半径。

分析雷击通道中的热流分布[11],r=0.55R处的热流大小等于电弧通道中心热流密度的1/10,由此可确定参数c0为

将式(4)和(5)代入式(2),得到雷电弧通道中的热流密度为

由上述公式可发现,电弧通道中的热流密度是随时空间变化的,是关于r和t的二元函数。而对于本文的仿真模型将雷电C分量视为直流电,通过电场中的终端接口施加在复合材料结构表面,因此热流密度简化为关于r的一元函数。

综上,为了探究复合材料结构在雷电流C分量作用下的热损伤机制,本文基于多物理场仿真软件建立雷电流作用下复合材料板的电-热耦合模型,雷击过程中结构内部电场由麦克斯韦方程控制,即:

对于复合材料内部热传导过程,雷电流产生的热扰动源属于微秒级,远大于CFRP 的松弛时间,因此采用经典的稳态Fourier热传导方程描述本模型的热传导过程:

式中ρ为材料密度;Q为材料内能;ω为温度的变分拟合函数;k为热传导系数;q为单元面积的流入热流;δ为单元体积内产生的热量。

1.2 有限元分析

1.2.1 仿真参数设置

为了便于和试验数据对比分析,根据试验建立雷击作用下复合材料板的电-热耦合有限元模型,如图1所示。层合板尺寸为500 mm×500 mm×4 mm,共6层,铺层方向为[0°/90°]交叉铺层,采用自适应网格画法,由75 456 个单元将其离散化,节点数为40 888。设置板件四周电势为0。因雷电流在极短时间内注入复合材料结构的热流温度极高,因此,复合材料结构外表面与环境热交换主要以热辐射为主,辐射率设置为0.9[12]。电流载荷与热流载荷施加在几何模型上表面直径为5 mm的中心区域。

图1 有限元模型和边界条件Fig.1 Finite element model and boundary conditions

1.2.2 材料参数设置

虽然碳纤维具有相对较好的电导率,但复合材料中的树脂为绝缘材料,因此复合材料的电热属性具有各向异性。树脂的热解行为发生于300~600 ℃之间,而碳纤维的汽化温度为3 316 ℃,在这个温度区间内(300~3 316 ℃),复合材料的电导率、热导率等电热物理参数会随温度不断变化[13]。定义温度高于3 316 ℃的复合材料单元厚度方向具有极大的电导率和热导率,而面内两个方向设置较小的电导率和热导率,以模拟高于该温度时,电流和热流将直接附着于下一层单元的过程。此外,设定温度高于3 316 ℃的复合材料单元较大的比热值,以保证该单元不再继续升温。复合材料相关电、热物理性能如表1所示。

表1 复合材料热电物理属性[13]Tab.1 Thermoelectric physical properties of composite materials

1.3 仿真结果及其热效应机制分析

1.3.1 电流分布与热效应机制

取雷电C 分量作用中期的CFRP 各层电压云图见图2,雷电流作用于复合材料时,材料内部有电流的产生。由图2可以发现,复合材料各铺层电场分布与纤维方向相关,首层电场方向与其纤维方向一致,其余各层电场分布也受上一铺层纤维方向的影响,与其所在铺层及相邻铺层纤维方向均具有相关性。

图2 雷电C分量作用下CFRP复合材料各铺层电势云图Fig.2 Electric potential cloud diagram of each layer of CFRP composite material under the action of lightning current C component

为了更清晰地观察雷电C 分量作用期间CFRP 各铺层内电势变化趋势,分别选取电流作用初始时刻、中间时刻以及结束时刻CFRP 试件中心节点沿厚度方向的电势分布和温度变化进行分析,结果如图3所示。

图3 雷电C 分量作用下CFRP 复合材料中心线电势和温度变化Fig.3 Centerline potential and temperature variation curves of CFRP composites under lightning C component

由图3a可以看出,初始时刻CFRP试件内部电势较大,最大为1 300 V,但主要集中分布于CFRP 首层,其余各层几乎无电流分布。后续中间及结束时刻,CFRP试件内部电势极小,各铺层电压接近为零。这说明雷电C分量作用于复合材料,仅初始阶段第一铺层内有电流分布,根据焦耳热的瞬时性特征,该铺层将产生大量热量,复合材料树脂开始发生热解、烧蚀。

由图3b 可以看出,初始时刻的厚度方向温度变化趋势与电势类似,均是只有第一铺层内的温度较高,达到了树脂热解阈值(300 ℃)。但在雷电流作用中期和结束时刻,厚度方向上温度高于300 ℃的深度已增大到2.65 mm,损伤延伸至第四铺层,但此时材料内部已几乎无电流分布,显然这部分温升与材料自生焦耳热无关。

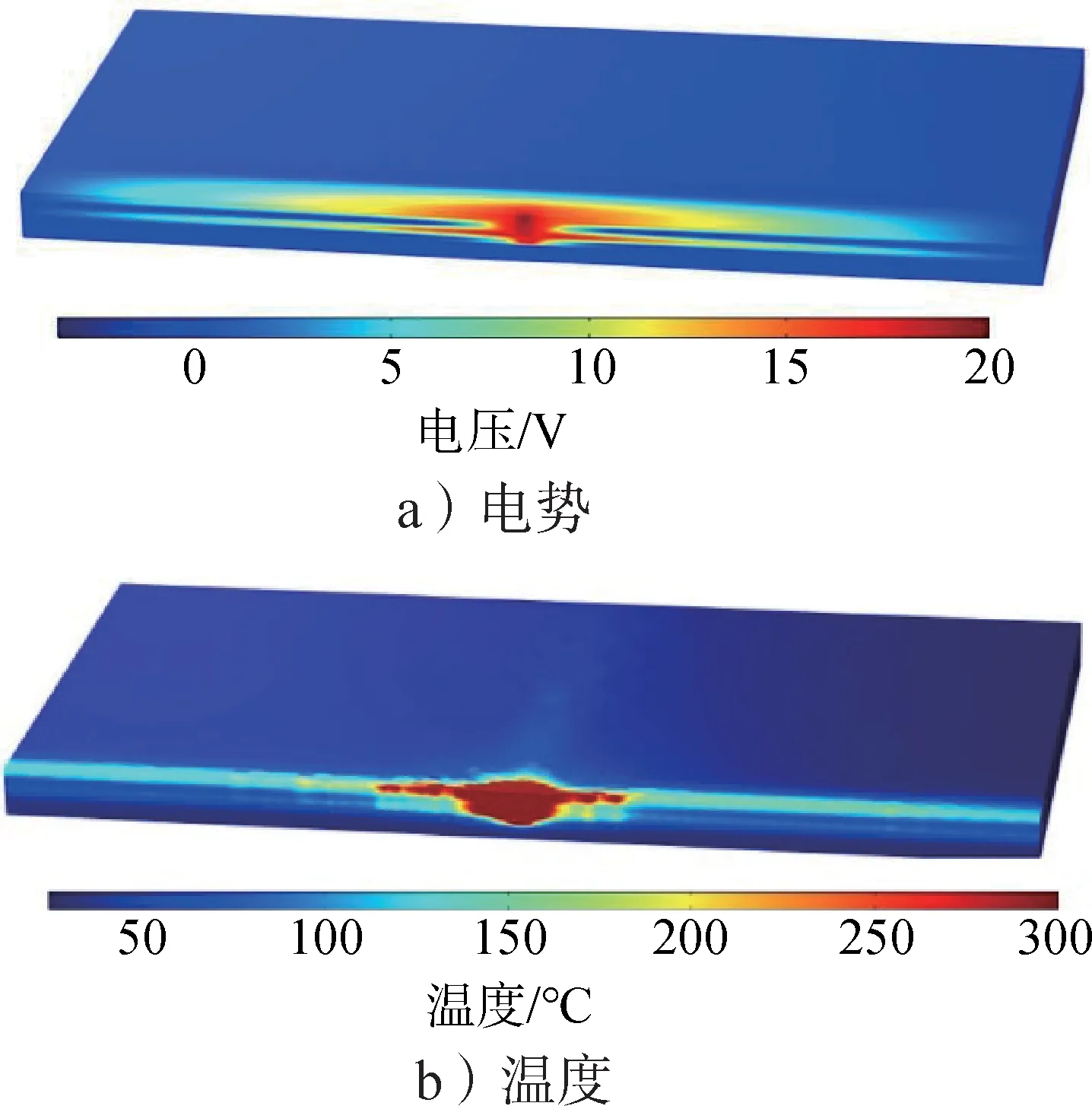

为了进一步验证,绘制雷电C分量作用结束时刻复合材料内部电势和温度分布云图如图4所示。图4b中,深红色为温度高于300 ℃的区域,即复合材料损伤范围。由图4可以看出,雷电C分量结束时刻两个场的分布并不类似。CFRP内部电场分布受纤维影响,具有方向性。但仅首层内部温度场沿纤维方向有延伸,其余各层与纤维无关,整个损伤区域近似倒圆锥形。由此可知,雷电C 分量附着于CFRP 结构,初期主要以焦耳热的形式对材料进行加热,而后由于持续注入稳定的电流,CFRP 结构内部的电流很小,此时焦耳热已不足以对温度场产生较大影响,电弧热开始占据主导地位,通过热传导方式使材料内部单元升温,扩大损伤范围。

图4 雷电C分量作用结束时刻CFRP内部电势和温度分布Fig.4 The internal potential and temperature distribution of the CFRP at the end of the lightning current C component

1.3.2 电荷量对雷击热损伤的影响

电荷量是电流值对时间的积分,表征了系统吸收或存储的能量,是衡量复合材料受雷击损伤的关键因子。利用已建立的CFRP 雷击损伤电-热耦合分析模型,计算电荷量分别为12 C、33 C、175 C 的雷电C分量下的热损伤。

将不同电荷量下CFRP 试件的最大损伤深度和面内最大损伤面积汇总于图5。由图5a、5b 对比可知,随着电荷量的增加,复合材料试件的损伤深度与损伤投影面积均依次增大。在深度方向上,电荷量为175 C 的复合材料试件损伤深度达到2.65 mm,已延伸至第四铺层,较33 C 和12 C 的试件分别提高了215%和307%;相较于深度损伤,不同电荷量下损伤投影面积变化趋势减缓,175 C 下的面内损伤相较于33 C 和12 C 分别提高了109%和252%。对比分析可知,雷电C 分量作用于CFRP 复合材料时,其热效应机制倾向于诱发深度方向的损伤。

图5 不同电荷量的雷电C分量作用下CFRP损伤结果对比Fig.5 Comparison of CFRP damage results under the action of lightning current C component with different charge amounts

2 试验验证与分析

2.1 试验方法

试验件通过缠绕成型,将预浸带浸胶后在张力作用下直接缠绕在芯模上,然后再经固化、脱模处理获得成品。参照标准SAE ARP 5416[14]将复合材料板切割成500 mm×500 mm的试验件,厚度为4 mm,铺层为[0°/90°]交叉铺设,共6 层,每层厚度为0.667 mm,与数值分析的几何模型一致,纤维体积分数为55%,试验件实物如图6所示。

图6 试验件Fig.6 Test piece

利用雷电环境实验室的冲击电流发生器进行雷击试验。因雷电C分量为低幅值的持续电流,为解决雷击试验过程中难击穿空气附着试验件表面的问题,试验时在雷电C分量之前输出小幅值的雷电A/D分量击穿空气以形成雷电通路。试验装置如图7所示,利用G形夹将试验件嵌入金属压条,并与铜丝组成接地回路。将直径为0.1 mm 的铜线粘贴于放电铜棒表面,以诱导初始电弧附着于试验件上表面中心。

图7 试验装置Fig.7 Test device

表2为作用于试件的雷电流参数。

表2 施加于试件的雷电流参数Tab.2 The lightning current parameter applied to the test piece

2.2 试验结果分析

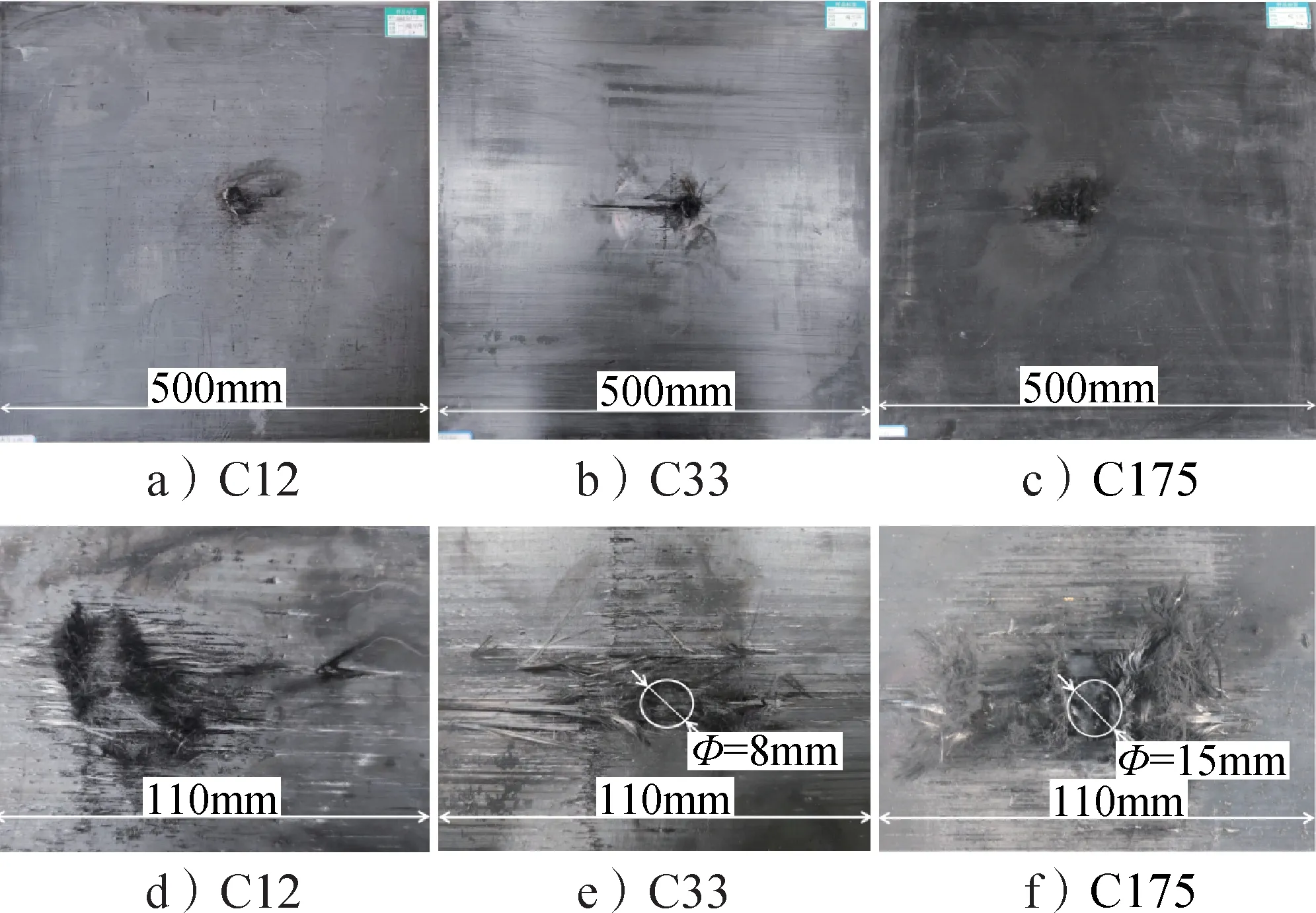

如图8 所示,雷击后CFRP 表面形貌呈现树脂烧蚀、纤维翘曲断裂以及炭黑残留的特征。图中500 mm和110 mm分别表示试验件在图片中的尺寸。

图8 雷电C分量作用后CFRP试件俯视图Fig.8 Top view of CFRP specimens after lightning C component

图8a~c中,三个试样的损伤形态类似,在试样受损区域可以观察到,表层碳纤维沿表面纵向(0°方向)向上翘曲、膨胀,在雷击附着中心,出现树脂热解、碳化以及纤维烧蚀、断裂起毛的现象,且树脂热解程度沿表面横向(90°方向)逐渐降低,正如前述数值分析结果,电流附着于复合材料,在第一铺层内主要沿纤维方向传导,因此表层损伤形态近似呈椭圆,椭圆长轴与纤维方向平行。相比于前两者,试样C175的损伤明显较重。

除了树脂烧蚀、纤维断裂等典型的损伤特征以外,当雷电C 分量的电荷量增大到一定程度时,CFRP 试样表面出现了近似圆形的烧蚀坑,如图8e、8f所示。烧蚀坑四周环绕着大量向上翘曲的断裂碳纤维,底部残留有树脂烧蚀后的炭黑,坑的形状与试样的纤维缠绕方向无关,该部分损伤则由雷电通道中的电弧热所致。与图8e 相比,图8f 中的烧蚀坑直径更大,这是由于施加到试样C175上的电荷量远大于C33的电荷量,较高电荷量的雷电流作用期间注入CFRP试件表面的热流更大,造成的损伤也就更严重。

将CFRP 复合材料试件清理和修剪后,使用超声波扫描系统进一步确认雷电后试验件的内部损伤,如图9所示,得到了试件铺层内的最大损伤形态。可以观察到,与表观损伤类似,当电荷量较低时,CFRP的面内损伤近似呈椭圆形,椭圆长轴沿表面纤维方向;电荷量增大至175 C,损伤近似呈圆形。

图9 雷电C分量作用后CFRP试件超声C扫描结果Fig.9 Ultrasonic C-scan results of CFRP specimens after lightning C component

2.3 仿真与试验对比分析

将电荷量为175 C 的雷电C 分量各铺层温度高于300 ℃的边界轮廓线(图4b)叠加后与该试件超声C扫描检测到的面内损伤边界(图9c)重叠,如图10所示。图10 显示模拟计算得到的面内热损伤边界与试验结果吻合度较高,但略小于试验得到的铺层内损伤面积。说明雷击过程中存在其他因素加剧面内损伤,如雷电流中的电磁力,声压冲击,由复合材料各向异性热导率诱导的不均匀热应力,碳纤维和树脂热解后的炭黑气化生成的高温高压气体爆炸等均会造成纤维断裂,诱导裂纹萌生和扩展使铺层分离,且碳纤维增强复合材料较弱的层间结合强度也将加速裂纹在面内方向扩展。

图10 数值分析和试验损伤面积对比Fig.10 Comparison of numerical analysis and test damage area

3 结论

本文研究得出以下结论:

a)电弧热效应是雷电C 分量造成复合材料热损伤的主要原因,在电流作用初期损伤机制以焦耳热为主,而后由于材料内部电势减弱,电弧热效应开始占据主导地位,且对热损伤的贡献大于焦耳热。

b)雷电C 分量倾向于诱发复合材料深度方向损伤,复合材料铺层内损伤投影面积和损伤深度均与电荷量呈正相关,但对深度方向损伤影响更大。

c)试件在不同电荷量下的损伤模式以树脂烧蚀、碳化和纤维沿表面铺层方向成束翘曲、断裂为主,当电荷量增大至33 C时,CFRP试件表面出现了圆形烧蚀坑,烧蚀坑直径随电荷量增加而增大。