基于CAPE-OPEN标准的SINOALKY烷基化反应器模块开发与全流程模拟

顾景玉,蒋配其,陈玉石,李 峰,向 杰,欧阳福生

(1.华东理工大学化工学院石油加工研究所,上海 200237;2.石化盈科信息技术有限责任公司;3.中国石化洛阳分公司)

烷基化油具有高辛烷值、低硫含量、低蒸气压、无烯烃、无芳烃等特点,是国Ⅵ标准汽油与乙醇汽油的优质调合组分之一[1]。根据催化剂形态的不同,烷基化工艺可分为液体酸烷基化工艺和固体酸烷基化工艺。液体酸烷基化工艺又根据催化剂种类的不同可分为硫酸法、氢氟酸法、离子液体法[2]。目前,国内外普遍采用硫酸法烷基化工艺。典型的硫酸法烷基化工艺有DuPont公司开发的STRATCO工艺[3]、ExxonMobil公司开发的SA工艺[4]、Lummus公司开发的CDAlky工艺[5]和中国石油化工集团有限公司开发的SINOALKY工艺[6]。

Lee等[7]通过研究异丁烷和1-丁烯在酸相中溶解度和扩散系数对烷基化主反应和副反应的影响,建立了一个简化的烷基化反应动力学模型。SIMPSON等[8]从固体酸催化剂失活的角度,建立了烯烃转化速率模型。史一[9]利用高压间歇反应装置考察了酸烃比、烷烯比、温度对反应的影响,进而建立了含有6个参数的异丁烷/异丁烯烷基化反应动力学模型。基于DuPont公司的STRATCO工艺,Xin Zhicheng等[10]开发了二十集总烷基化反应动力学模型,梁元强等[11]进一步开发了基于该模型的反应器模块并进行了全流程模拟。

虽然不同烷基化工艺具有一定的相似性,但不同工艺涉及的反应器或反应过程不同,上述模型并不适用于SINOALKY工艺。因此,本研究在Xin Zhicheng等[10]开发的二十集总STRATCO工艺模型的基础上,以某石化企业0.2 Mt/a的SINOALKY烷基化装置为研究对象,建立针对SINOALKY烷基化工艺的动力学模型和反应器模型,并在遵循CAPE-OPEN接口标准的框架下,封装基于该模型开发的SINOALKY烷基化反应器模型,并进行烷基化装置全流程模拟,为SINOALKY烷基化装置的模拟优化提供指导。

1 SINOALKY烷基化工艺反应动力学模型

1.1 SINOALKY烷基化动力学模型的建立

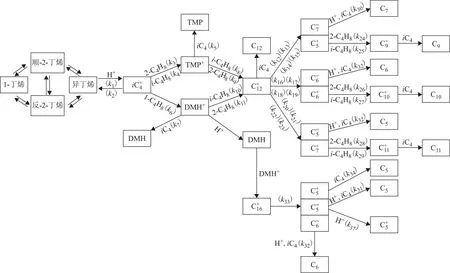

图1 基于SINOALKY工艺的二十集总烷基化反应网络

表1 SINOALKY烷基化工艺新建二十集总动力学模型中的反应方程

1.2 SINOALKY烷基化反应器模型的建立

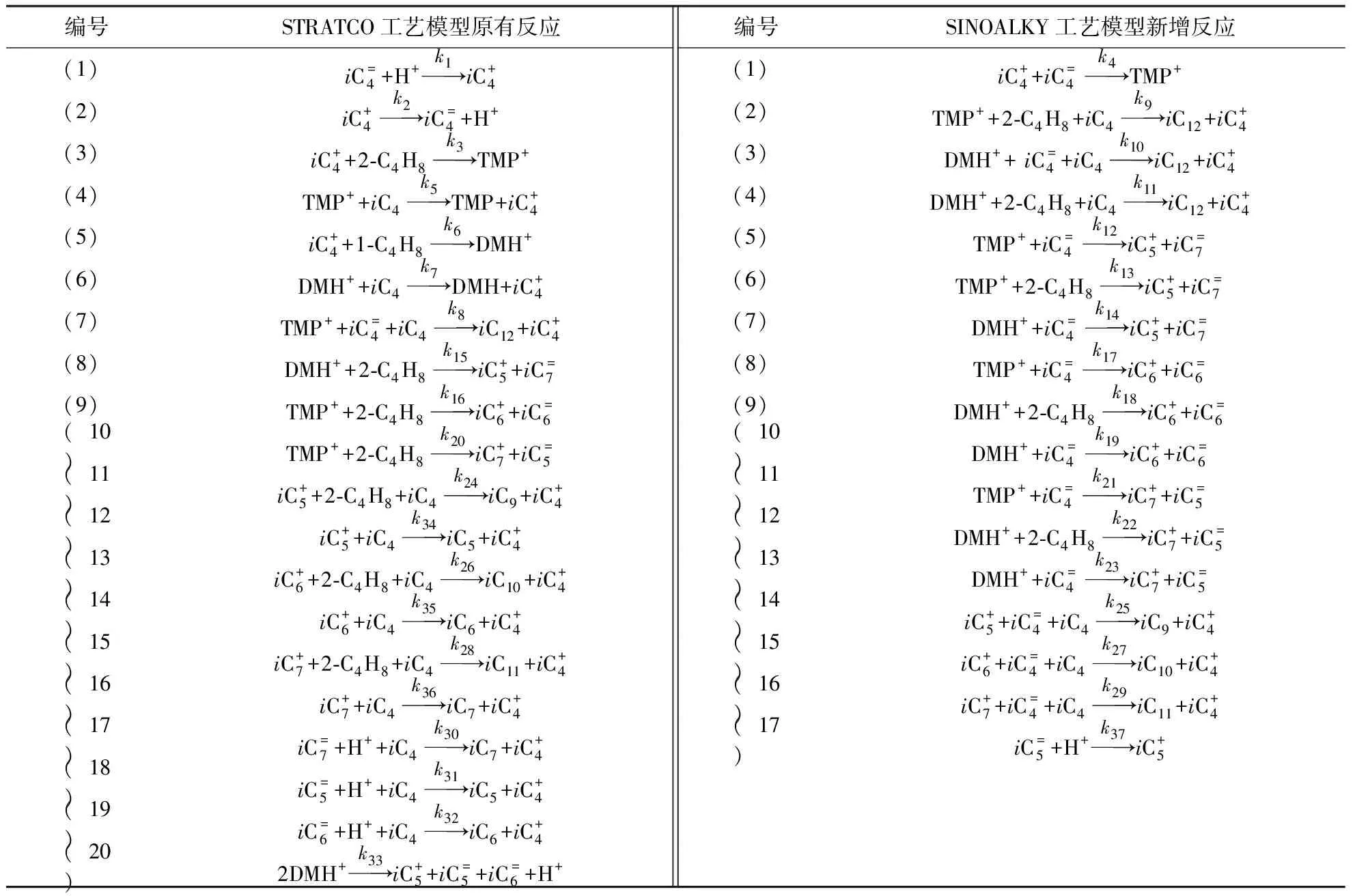

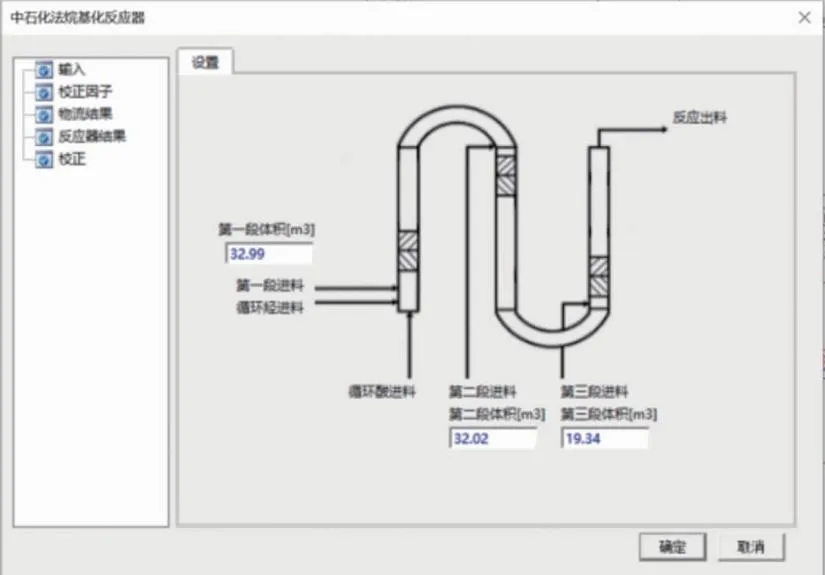

SINOALKY工艺采用“N”型3段静态混合立式反应器,见图2,能够降低反应器入口处的烯烃含量,保障了在较高的烷烯比下进行烷基化反应,有效提高了产品质量。在Ⅰ、Ⅱ级混合器内发生快速烷基化反应,进料中的烯烃迅速分散,有效抑制了副反应的发生,在Ⅲ级混合器内发生氢负离子转移慢反应,延长了反应停留时间。反应产物经自汽化闪蒸取热罐取热,同时进行酸烃初步分离,分离出的酸相经升压后作为循环酸回到一段反应器;烃相经酸烃分离罐二次分离,分离后部分烃去后续产品精制流程,其余的烃经升压后作为循环烃回到一段反应器。

图2 SINOALKY反应器结构

SINOALKY反应器中烃相停留时间的计算见式(1),其反应过程中的温度变化由式(2)计算。

(1)

(2)

式中:V为反应器体积,m3;v0为反应器进料流量,m3/h;t为反应停留时间,h;ci0为反应器入口i物质的浓度,mol/m3;cif为反应器出口i物质的浓度,mol/m3;ri为反应速率,h-1;T为反应温度,K;ΔHi为反应焓变,kJ/mol;Cp为进料物质比热容,kJ/(mol·K);i为1~37。

根据物料在SINOALKY烷基化反应器内的实际流动情况[6],做出如下假设:

(1)烷基化反应温度波动很小,一般在0~6 ℃,故假定反应器内恒压且在稳态条件下运行。

(2)反应器内没有发生反应的区域无温度变化。

(3)各反应均为一级不可逆反应。

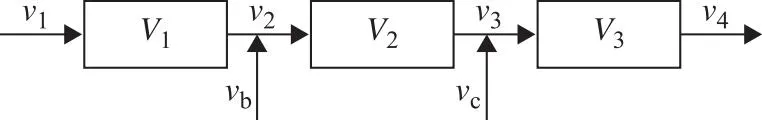

(4)该“N”型3段反应器可简化为3段拟均相反应的平推流反应器,见图3。其中,v1为第一段反应器新鲜进料、循环烃和循环酸的总流量,v2为第二段反应器新鲜进料和第一段反应器出口物料的总流量,v3为第三段反应器新鲜进料和第二段反应器出口物料的总流量,v4为出反应器的物料总流量,vb为第二段反应器新鲜进料流量,vc为第三段反应器新鲜进料流量,V1,V2,V3分别为第一、第二、第三段反应器的体积。本研究中V1,V2,V3分别取32.99,32.02,19.34 m3。

图3 简化的3段平推流反应器模型

基于上述反应动力学模型和反应器模型,结合来自SINOALKY烷基化工业装置的数据,可求得二十集总SINOALKY烷基化模型的反应动力学参数。

2 CAPE-OPEN接口开发及交互界面设计

CAPE-OPEN接口、数值求解器、交互界面是开发基于CAPE-OPEN标准的SINOALKY烷基化反应器模块需要具备的3方面内容。

2.1 CAPE-OPEN接口

CAPE-OPEN是过程工程辅助计算的开放模拟环境标准,基于CAPE-OPEN开发的模块或组件,可在支持其标准的所有化工流程模拟软件中使用,具有“即插即用”的特点[15]。

在Windows10操作系统、Visual Studio 2019编译环境下,采用C++及COM技术将SINOALKY烷基化反应器数学模型封装于符合CAPE-OPEN标准的烷基化反应器模块中,并完成ICapeUnit、ICapeUtilities等核心接口和ICapeParameter、ICapeUnitPort等派生辅助接口的导入,即得到SINOALKY烷基化反应器模块。

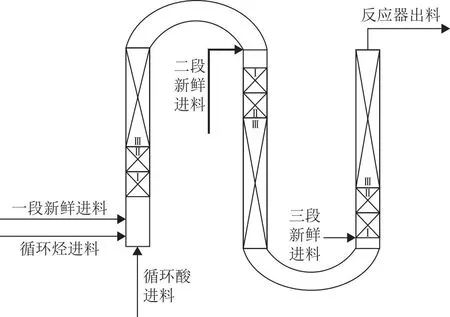

SINOALKY烷基化反应器模块要实现其流程模拟运算功能,需要先读取进料流量及交互界面的反应器体积数据,然后通过数值求解器对反应器模型参数进行计算,最后将计算结果传递给反应器出口流股和交互界面。基于SINOALKY反应器结构,在该模块中添加了5个进料流股接口和一个出料流股接口,见图4。其5个进料流股分别为3段新鲜进料(F1,F2,F3)、循环烃进料(FR)和循环酸进料(FS)。

图4 SINOALKY涉及流股接口

2.2 数值求解器和交互界面设计

反应器数值求解器的核心算法包括两部分:一是数学模型方程组的求解,由于所建模型的反应动力学方程是一阶刚性微分方程组且初值已知,故选用Gear算法[16];二是模型参数的优化计算,选用复合形法[17],该方法通过不断减小目标函数值来优化模型参数,然后将模型计算值与实际值比较,直至误差满足要求。

交互界面可以将模块中涉及的参数和反应器内部反应情况可视化。采用微软基础库(MFC)动态创建图形交互界面的控件,进而对交互界面进行开发。SINOALKY烷基化模块的交互界面包括参数输入、物流结果展示、反应结果展示、校正因子展示、及反应速率常数的校正等功能,见图5。

图5 SINOALKY反应器模块的交互界面

3 模型验证与优化

在完成基于CAPE-OPEN接口的反应器封装、交互界面设计后,采用Aspen Plus V11软件对该SINOALKY烷基化装置进行全流程模拟,并利用灵敏度分析工具考察反应部分的参数对产品组成和性质的影响,以确定最优工艺参数。

3.1 SINOALKY烷基化工艺全流程模拟

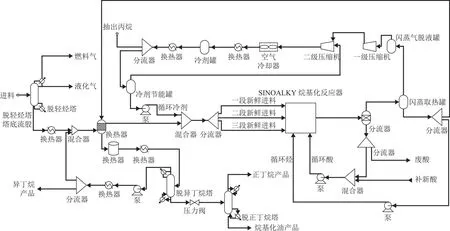

该SINOALKY烷基化装置的工艺流程如图6所示。

图6 SINOALKY烷基化工艺全流程

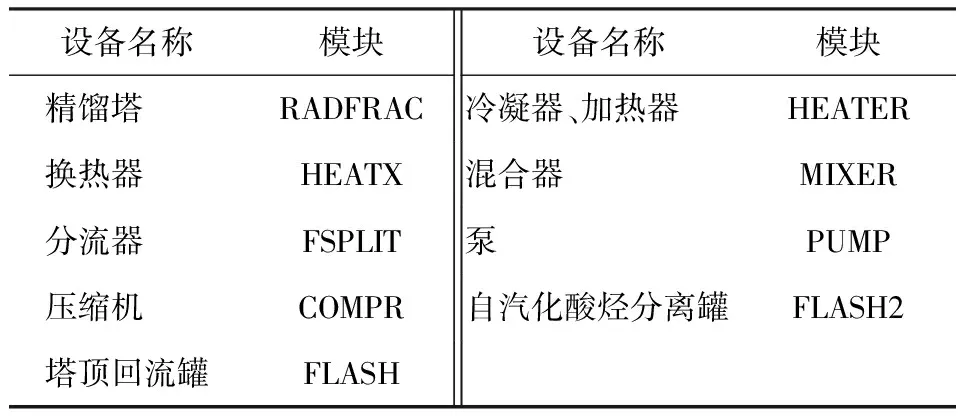

由图6可知,SINOALKY烷基化工艺流程包括原料预处理、烷基化反应、制冷循环、产品精制等单元。集总模型中的SINOALKY工艺流程、运行参数与装置实际情况一致,全流程模拟过程中选用的单元模块见表2。

表2 模型中涉及的单元模块

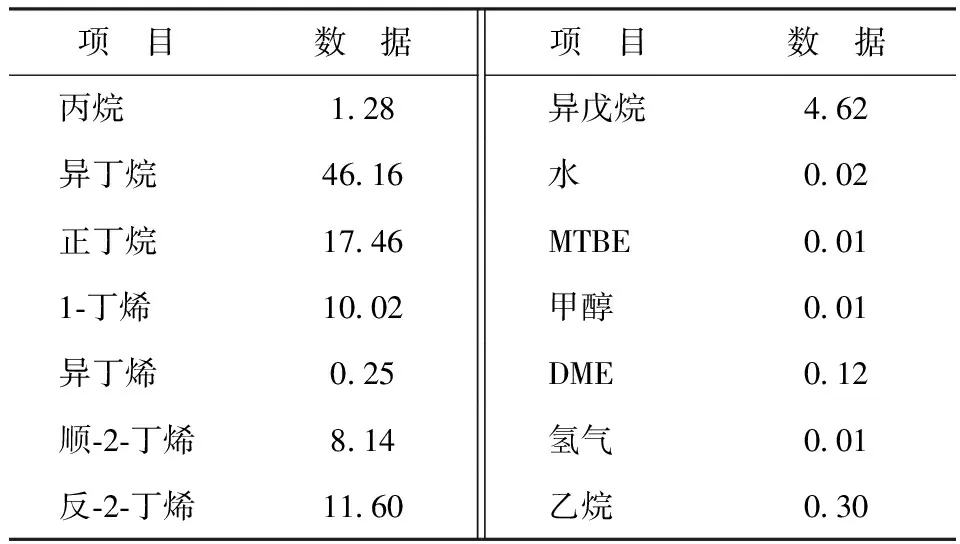

模型涉及反应物料(C5-)组成见表3,各精馏塔的模拟操作条件见表4。流程模拟过程选用RK-SOAVE热力学物性方法,进料流量为23 830 kg/h(物料守恒处理时进料流量采用质量流量计量),进料温度为65.7 ℃,进料压力为1.85 MPa。

表3 进料组成 w,%

表4 脱轻烃塔、脱异丁烷塔和脱正丁烷塔的模拟条件

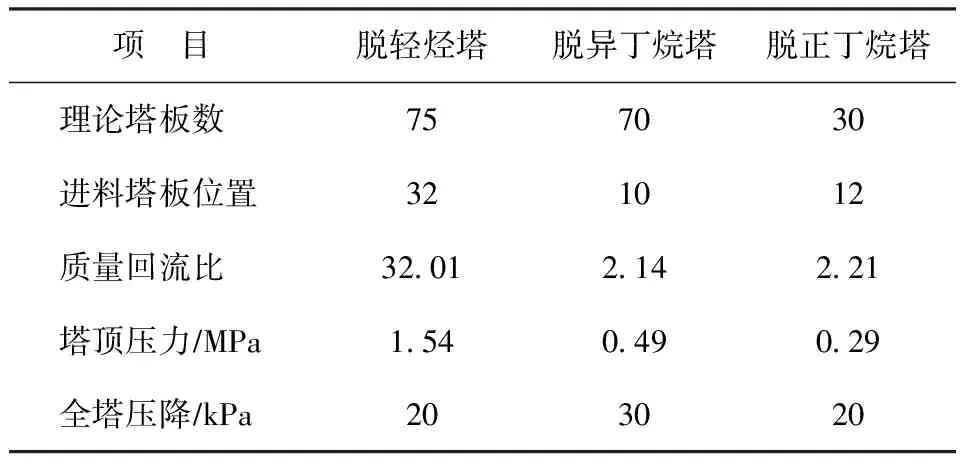

主要流股的模拟值与实际值的对比结果见表5。由表5可见:循环冷剂的模拟值与实际值存在一定误差,这是由于SINOALKY工艺采用了特殊结构的自汽化酸烃分离罐[18],Aspen Plus软件中的FLASH2模块很难达到该分离罐的分离效果,后续将考虑开发自汽化酸烃分离罐模型。除循环冷剂外,其他流股的实际值与模拟值一致性较好,说明基于CAPE-OPEN标准开发的SINOALKY烷基化反应器模块与实际装置有较好的适配性,所搭建的模型可用于后续优化分析。

表5 烷基化过程主要流股模拟值与实际值的对比结果

3.2 反应部分工艺参数优化

在上述建立的烷基化全流程模型的基础上,利用Aspen Plus所提供的灵敏度分析工具考察了反应温度、烷烯比、酸烃比、酸浓度、各反应段进料比例等工艺参数对烷基化油组成及性质的影响。将C8含量作为衡量烷基化油品质的指标,烷基化油产品要满足研究法辛烷值(RON)大于94、终馏点小于203 ℃的要求。

3.2.1反应温度

SINOALKY烷基化一段反应器入口温度一般控制在0~6 ℃。保持其他参数不变,考察反应温度对产物的影响,结果见图7。由图7可以看出,随着反应温度升高,产物中C8含量逐渐下降,产物RON降低、终馏点升高,说明温度升高不利于烷基化主反应发生,这是因为低温能有效抑制烯烃聚合等副反应发生。但是,当反应温度降至0 ℃时,硫酸黏度增大,酸烃不能较好地发生乳化;而且入口温度过低会增加制冷压缩机的能耗,增加运维成本,因此反应器入口温度也不宜过低。当一段反应器入口温度为4 ℃时,产物中C8质量分数为69.78%,RON为95.76,终馏点为190.27 ℃,且制冷压缩机能耗较低,故反应器最优进口温度为4 ℃。

图7 反应温度对烷基化油组成和性质的影响

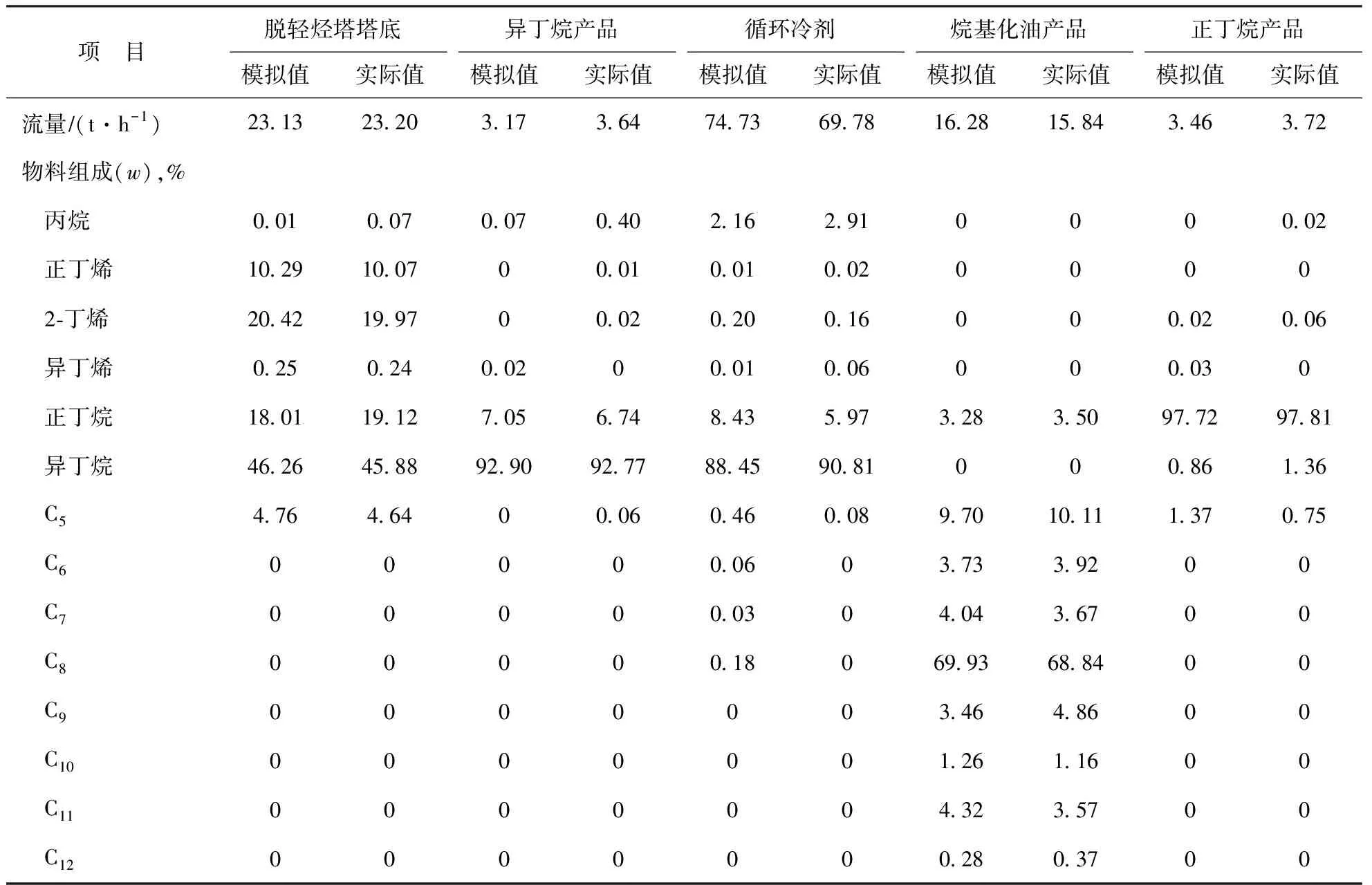

3.2.2酸浓度

根据该装置技术规程,使用硫酸的质量分数一般控制不小于88%,影响酸浓度的因素主要是废酸再生后的水和酸溶性油的含量。保持其他参数不变,考察酸浓度对产物的影响,结果见图8。由图8可见,随着酸浓度的增大,产物中的C8含量提高,产物RON提升、终馏点下降。较高酸浓度虽然利于烷基化主反应的发生,但当硫酸浓度过高时,其黏度会大幅增加,从而影响酸烃的乳化效果,且在硫酸质量分数达99%以上时,硫酸具有强氧化性,会将烯烃氧化。在硫酸质量分数为92.5%时,产物的C8质量分数为71.18%,产物RON为95.80、终馏点为190.25 ℃,均满足烷基化产品质量指标要求,故优选的硫酸质量分数为92.5%。

图8 酸浓度对烷基化油组成和性质的影响

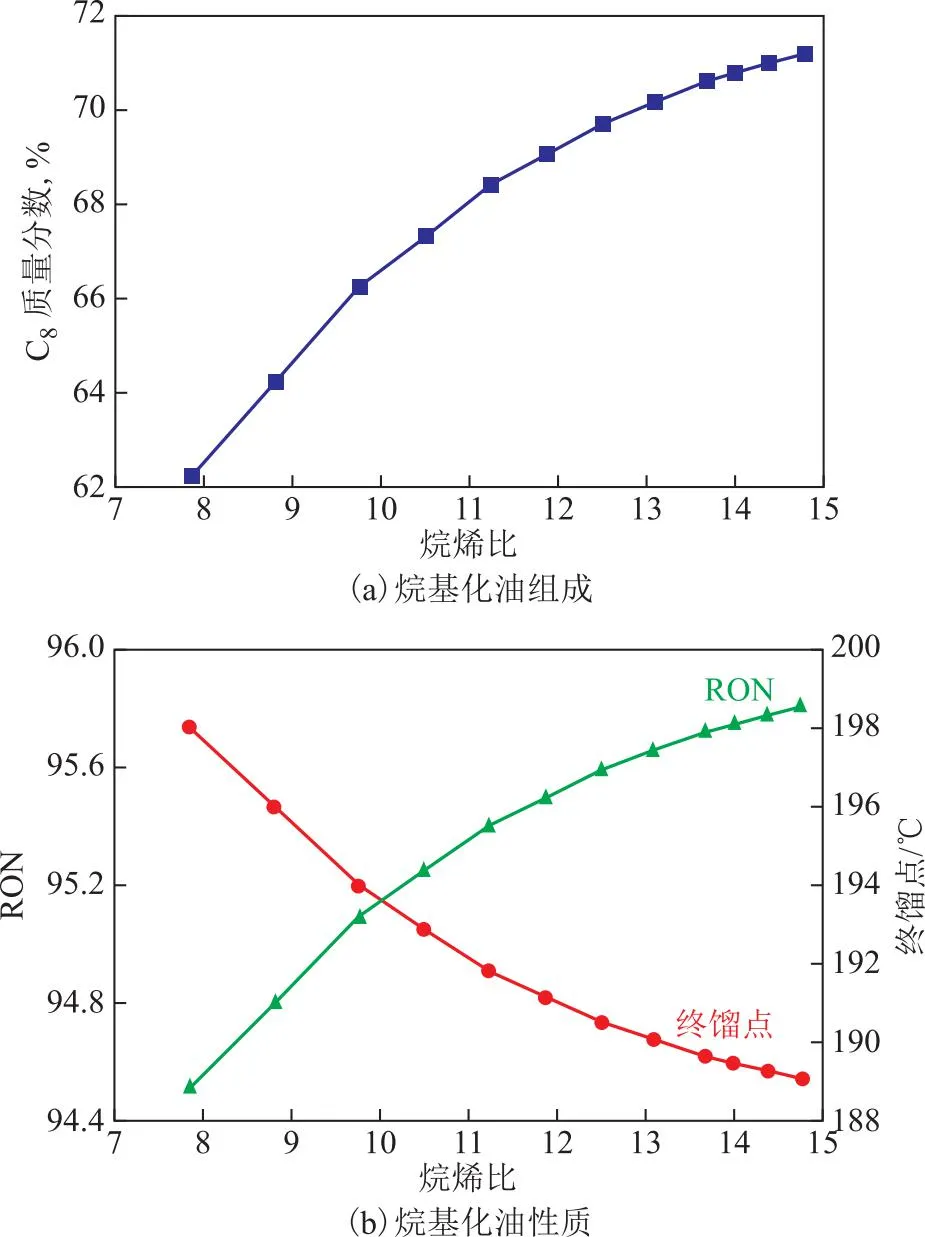

3.2.3烷烯比

烷烯比指反应器入口处异丁烷和烯烃的摩尔比,SINOALKY工艺的烷烯比一般为8~12。通过调节脱异丁烷塔的回流比来调节反应烷烯比,进而考察烷烯比变化对产物分布的影响,结果见图9。由图9可知:随着烷烯比增大,产物中C8含量增加,产物RON升高、终馏点降低;但烷烯比过大可能会造成脱异丁烷塔回流比过大、能耗大幅增加。基于产物组成和性质的变化趋势,优选的烷烯比为10.1,此时产物的C8质量分数为66.77%,产物RON为95.16、终馏点为193.23 ℃。

图9 烷烯比对烷基化油组成和性质的影响

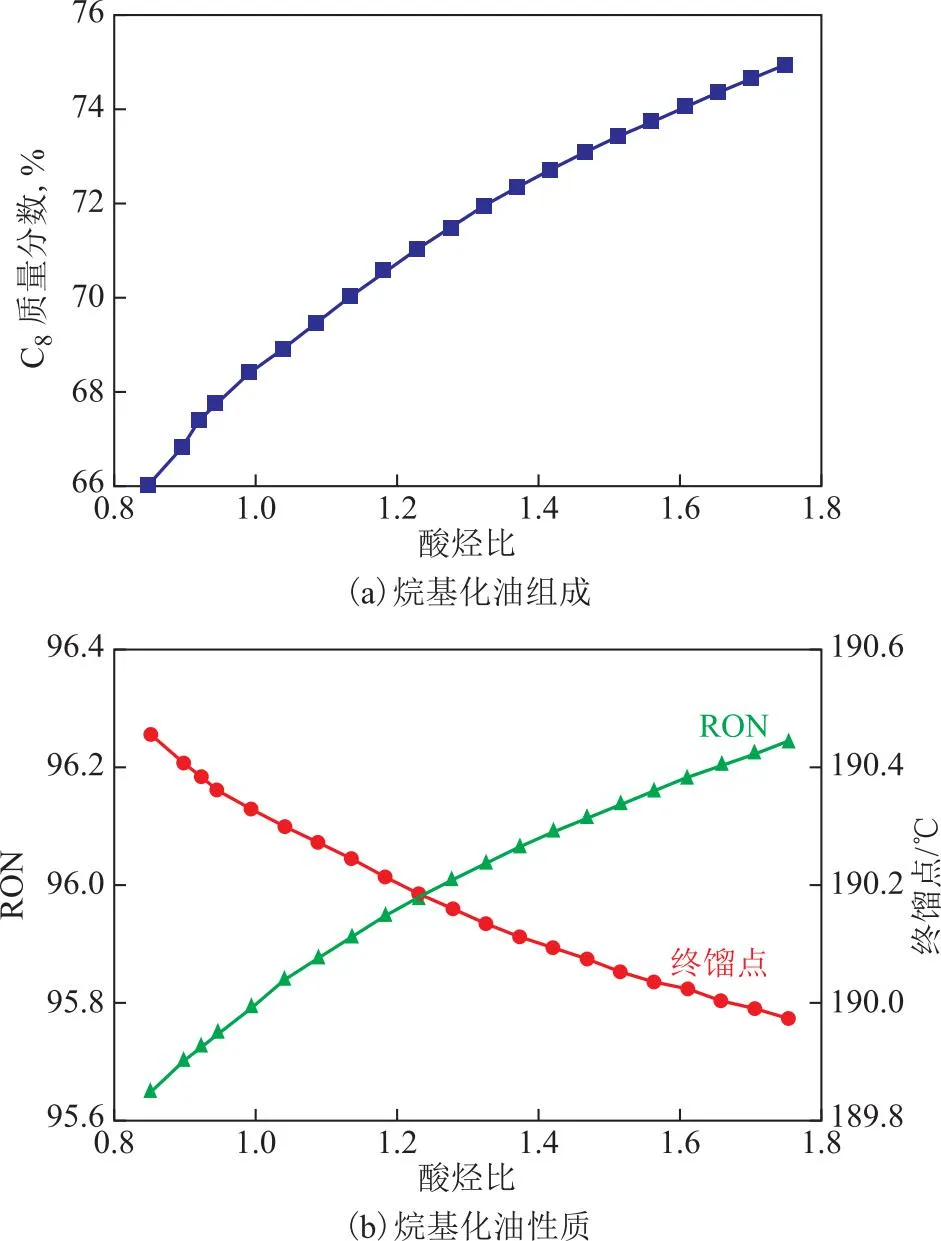

3.2.4酸烃比

酸烃比是指反应器中酸催化剂相和烃相的体积比。保持其他参数不变,考察酸烃比对产物分布的影响,结果见图10。由图10可知,酸烃比增大有利于烷基化主反应的进行,使产物中的C8含量增加,产物终馏点降低、RON增大。这是因为该烷基化反应的控制步骤为异丁烷向酸催化剂相的传质步骤,酸量增加有利于酸/烃两相的分散乳化,从而形成连续相为酸相的乳化液,促进异丁烷向酸相中扩散传质。尽管模拟结果显示酸烃比增大对提高C8含量、RON有利,但在实际生产中,当酸烃比过大时,会降低烃相的进料量(因为反应器的体积及反应停留时间是一定的),从而降低了装置的处理量;同时,酸烃比过大会导致酸烃乳化液的黏度和密度增大,造成烷基化反应过程的功耗增大;而且,反应产生的废酸、碱洗消耗的碱液均大量增加,造成废酸碱排放处理困难。所以,工业上烷基化反应的酸烃比一般控制在(1~1.5)∶1[19]为宜。综合图10试验结果与工业操作经验,在酸烃比为1.18时,产物中的C8质量分数为71.66%,产物RON为95.95、终馏点为190.21 ℃,且反应过程酸耗相对较低,故优选酸烃比为1.18。

图10 酸烃比对烷基化油组成和性质的影响

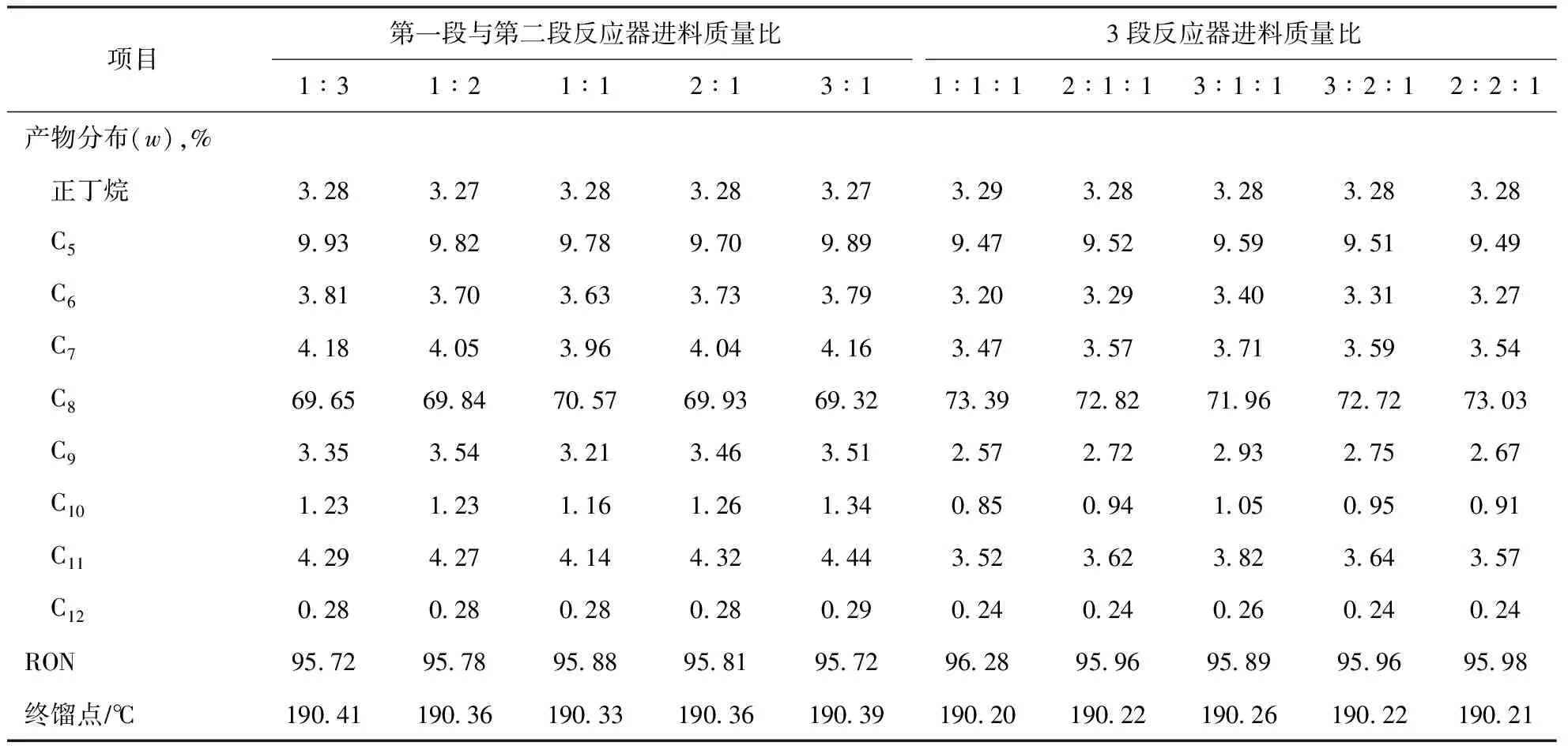

3.2.5各段反应器进料比

由于烯烃烷基化反应速率非常高,而浓硫酸黏度很大、对异丁烷的溶解度较小,同时反应器内的酸烃分散和传质较为困难,因而酸烃分散和传质过程是控速步骤。各段反应器初始进料流速的变化对烯烃分散和传质过程影响很大,因此反应器初始进料的烯烃浓度对产品质量有重要影响[1]。在保证新鲜进料总流量和其他参数不变条件下,考察3段反应器进料比对于烷基化反应的影响,结果见表6。

表6 各段反应器进料比对烷基化油组成和性质的影响

由表6可以看出:在关停第三段反应器进料的前提下,当第一、第二段反应器进料质量比为1∶1时,产物中的C8含量最高,且产物RON最高、终馏点最低,说明此时烯烃能够更充分地与酸相接触,有利于烷基化主反应发生;当第一、第二段反应器进料质量比分别为1∶3和3∶1时,产物中的C8含量最低,且产物RON最低、终馏点最高。在3段反应器进料质量比为1∶1∶1的情况下,产物中的C8含量和产物质量均优于只有2段反应器进料的情况。综合考虑,在考察的试验条件中,优选3段反应器同时进料,且其进料质量比为1∶1∶1。

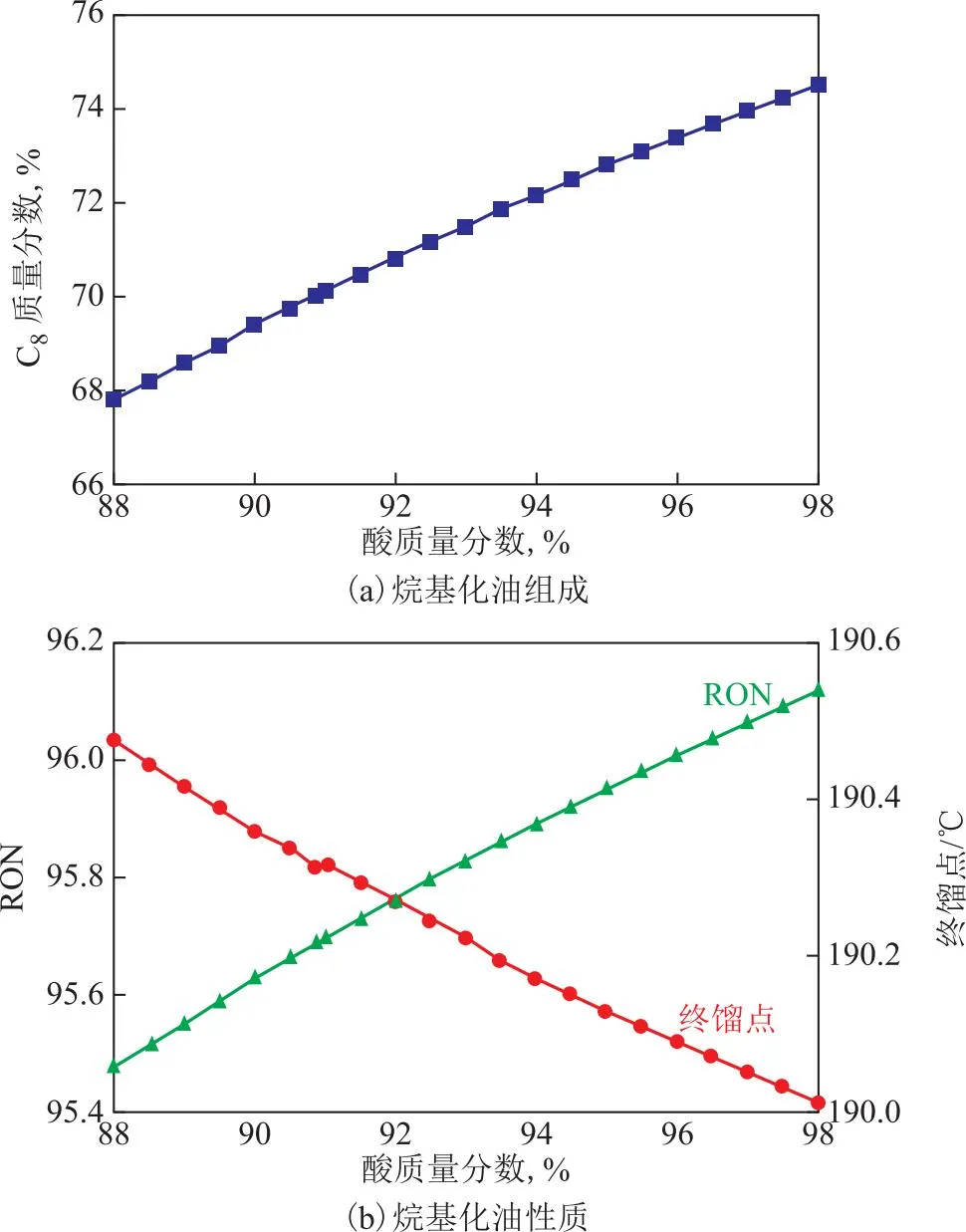

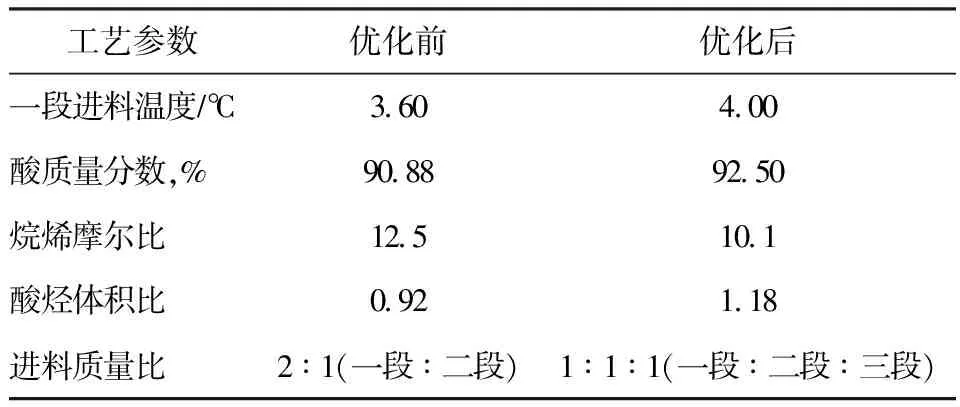

3.3 优化结果

综合上述SINOALKY烷基化全流程模拟优化结果,优化前后的SINOALKY工艺参数对比见表7,优化前后的烷基化油组成与性质见表8。由表8可知,工艺参数优化后,烷基化油产品的C8质量分数提高4.88%,烷基化油RON增加0.39、终馏点降低0.81 ℃。表明所建立SINOALKY工艺二十集总动力学模型用于SINOALKY烷基化装置的运行优化可行。

表7 优化前后SINOALKY反应工艺参数对比

表8 优化前后烷基化油组成与性质对比

4 结 论

(1)借鉴STRATCO烷基化工艺的二十集总动力学模型和反应器模型,成功建立了针对SINOALKY工艺的二十集总动力学模型和反应器模型。

(2)在CAPE-OPEN标准接口框架下,封装了SINOALKY工艺的反应器模型,设置了其进、出料流股接口和可视化的交互界面,开发了基于CAPE-OPEN标准的SINOALKY烷基化反应器模块。经模型验证,除循环冷剂的模拟值与实际值存在一定误差外,其他流股的实际值与模拟值一致性较好,说明该基于CAPE-OPEN标准开发的SINOALKY烷基化反应器模块与实际装置有较好的适配性。

(3)在Aspen Plus软件中对SINOALKY烷基化全流程进行了模拟,优化得到烷基化反应的最佳工艺参数:3段反应器同时进料,且其进料质量比为1∶1∶1;烷基化温度为4 ℃,硫酸质量分数为92.5%,烷烯比为10.1,酸烃比为1.18。在优化工艺参数下进行烷基化反应,产品的C8质量分数提高4.88%,RON增加0.39,终馏点降低0.81 ℃。表明该SINOALKY烷基化装置二十集总动力学模型和反应器模型可为装置的模拟优化提供重要参考。