1,2-丙二醇合成技术进展

马东强,彭欣欣,罗一斌

(中石化石油化工科学研究院有限公司,北京 100083)

1,2-丙二醇是一种无色、无味、黏稠状的吸水性液体,是生产不饱和聚酯、聚氨酯树脂、环氧树脂、表面活性剂、增塑剂的重要原料,可广泛应用于食品、医药、洗护用品等行业[1-2]。陶氏化学、Lyondell Basell、巴斯夫等企业占据全球1,2-丙二醇市场主导地位,其中陶氏化学总产能为565 kt/a,是全球最大的1,2-丙二醇生产商[3]。

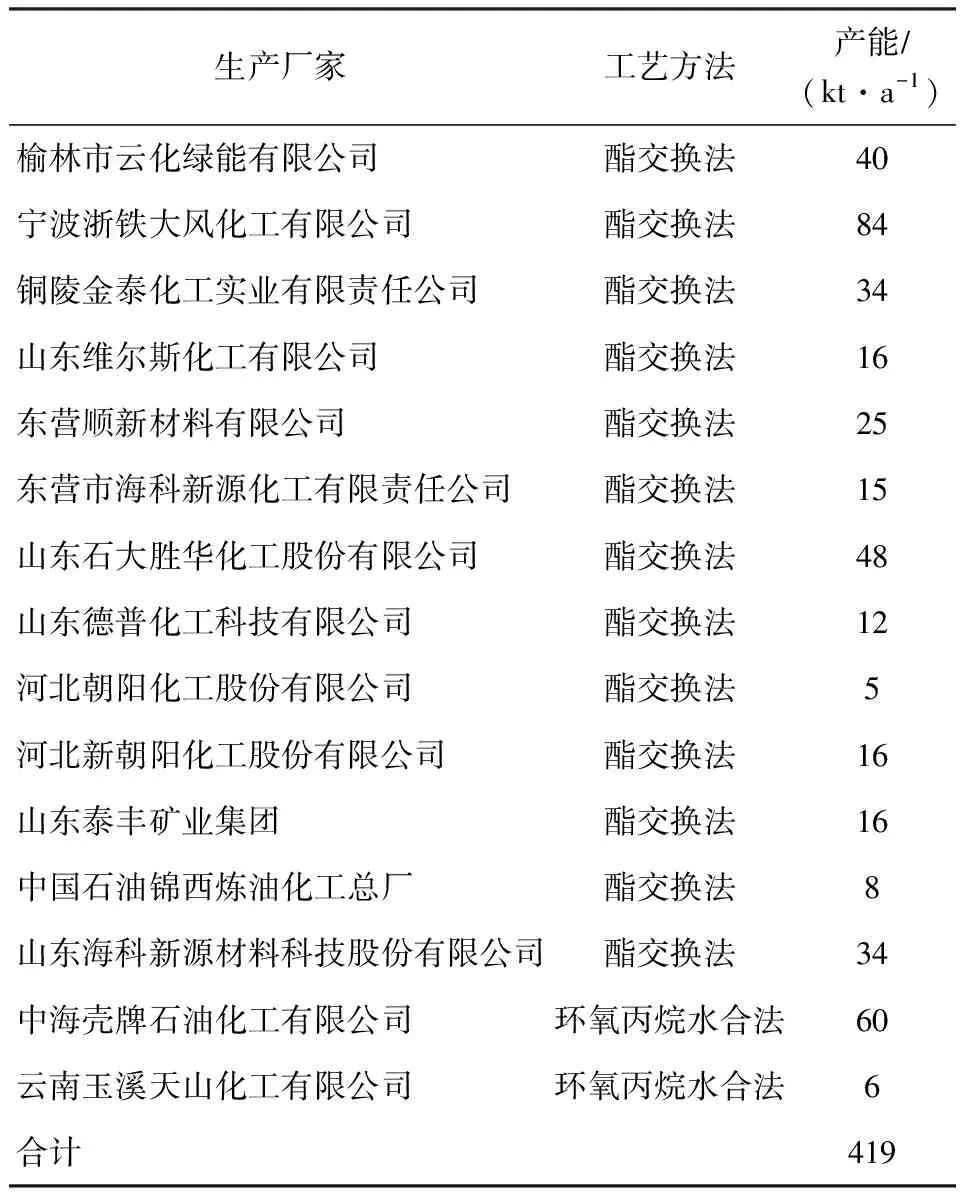

我国1,2-丙二醇生产企业数量较多,但企业生产规模小、工艺相对落后,竞争力有待提升。截至2021年,我国1,2-丙二醇产能约为419 kt/a,主要生产厂家及产能如表1所示。我国1,2-丙二醇生产技术以酯交换法为主,随着双碳目标的提出,绿色、低碳、经济的1,2-丙二醇生产技术成为行业研究的重点。

表1 2021年我国1,2-丙二醇主要生产厂家及产能

1 1,2-丙二醇生产技术简介

目前工业上生产1,2-丙二醇的方法主要是环氧丙烷水合法和酯交换法。国外企业绝大部分采用的是环氧丙烷水合法;国内企业主要采用的是酯交换法,其产能约占国内总产能的85%。

1.1 环氧丙烷水合法

环氧丙烷水合法利用环氧丙烷直接与水反应生成1,2-丙二醇,反应方程式如下[4]:

环氧丙烷水合法又分为非催化水合法和催化水合法两种[4],目前工业上大部分采用的是非催化水合法,所采用的去离子水一般呈弱酸性,其反应机理是H+首先与环氧丙烷上的氧结合,质子化后的环氧丙烷分子开环生成正碳离子,水分子中的氧原子显负电性,进攻正碳离子生成丙二醇[5]。由于丙二醇含有两个羟基,容易缩聚生成一缩丙二醇,一缩丙二醇同样含有羟基,可以继续发生缩聚反应生成多聚丙二醇,因此必须控制反应副反应的发生[5-6]。

1993年,张瑞生等[7]提出采用反应精馏工艺进行环氧丙烷水合反应生产1,2-丙二醇,根据环氧丙烷水合反应体系各组分沸点差较大的特点,提出在反应精馏塔中进行水合反应,一方面可以利用反应热进行分离,另一方面生成的1,2-丙二醇可以迅速离开反应体系,避免二次反应发生,提高反应选择性。

1996年湖南化工设计院与上海华东理工大学合作[8],将环氧丙烷水合制1,2-丙二醇工艺从实验室小试装置直接进行工业放大,建成云南玉溪天山化工有限公司6 kt/a医用级1,2-丙二醇生产装置。该装置采用反应精馏工艺,反应温度180~235 ℃,反应压力1.0~3.0 MPa,水与环氧丙烷摩尔比(1.5~3)∶1,1,2-丙二醇选择性达到95%以上。该装置工艺流程简单,能耗低,工艺流程示意如图1所示。

图1 环氧丙烷水合法生产1,2-丙二醇工艺流程示意

常规的非催化水合法和催化水合法合成1,2-丙二醇均会产生较大量的二丙二醇和三丙二醇,Shaikhutdinov等[9]以羟基乙酸钼为催化剂,在间歇搅拌釜中分别对50,60,70 ℃条件下的环氧丙烷水合反应进行了考察,在初始环氧丙烷浓度0.42~1.45 mol/L、催化剂浓度0.001~0.007 g/L的条件下,环氧丙烷转化率为95%,1,2-丙二醇选择性为99%。

1.2 酯交换法

1992年美国Texco公司开发成功了以环氧乙烷、CO2、甲醇为原料,通过两步反应得到碳酸二甲酯并联产1,2-乙二醇的技术[10]。

20世纪90年代,华东理工大学以环氧丙烷、CO2、甲醇为原料,通过碳酸丙烯酯和甲醇酯交换反应合成碳酸二甲酯并联产1,2-丙二醇,并实现了工业化,目前已成为国内生产碳酸二甲酯和1,2-丙二醇的主要技术[11]。

该工艺主要包括以下两步反应[12-13]:

由于酯交换反应是可逆反应,单程转化率较低,因此如何提高酯交换单元的转化率是影响该工艺技术经济性的关键[6]。酯交换反应条件为温度66~90 ℃、常压,比较温和,因此国内主要采用反应精馏工艺来打破反应平衡,提高酯交换反应的转化率,碳酸丙烯酯的转化率可以达到99.5%以上[14-15]。

反应精馏工艺采用薄膜蒸发工艺分离均相催化剂,操作温度较高。1,2-丙二醇容易变色、刺激性气味较大,影响其在医药、食品等行业的应用,同时由于废催化剂渣液中含有30%以上的丙二醇,造成产品收率仅有88%左右,另外产生的大量废催化剂渣液存在环保问题[15]。

酯交换反应一般以碱金属氢氧化物、醇盐或碳酸盐作为催化剂,如甲醇钠、氢氧化钠、碳酸钠、三乙胺等,催化剂用量一般是反应物质量的1%~3%,但由于是均相反应,存在催化剂分离和复用方面的困难[13,16]。崔红月等[17]以活性炭、Al2O3、ZrO2、SiO2、4A分子筛和5A分子筛等为载体,通过负载碱金属氢氧化物、碱金属碳酸盐、碱金属硝酸盐等制备了不同的固体碱催化剂,评价结果表明以5A分子筛为载体、负载15%氢氧化钠活性组分时,碳酸丙烯酯的转化率为50.8%,碳酸二甲酯的选择性为99.0%。陈英等[18]采用共沉淀法,以Pb(CH3COO)2·3H2O和Zn(NO3)2·6H2O为前体,以NaOH和Na2CO3的混合溶液为沉淀剂,制备了Zn-PbO催化剂,碳酸丙烯酯转化率为63.8%,碳酸二甲酯的选择性为97.8%。

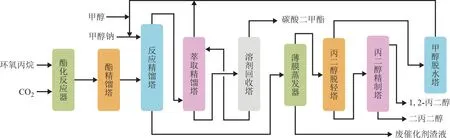

酯交换法的工艺流程[13,19]主要包括酯化反应、酯分离、酯交换反应、碳酸二甲酯分离和1,2-丙二醇分离等工序,装置工艺流程示意如图2所示。

图2 酯交换法生产环1,2-丙二醇原则工艺流程示意

1.3 甘油氢解法

甘油作为酯交换法生产生物柴油装置的主要副产品,是一种低成本可再生的绿色化工原料[20]。每生产9 kg生物柴油,就会副产约1 kg甘油,通过甘油的选择性催化氢解生产1,2-丙二醇是一种低成本和绿色化的工艺路线[21]。

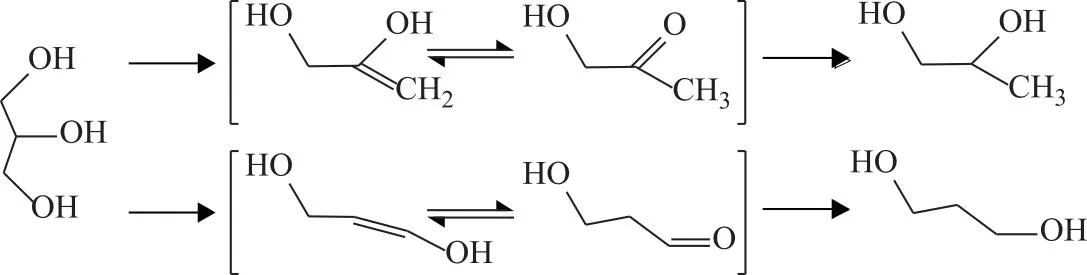

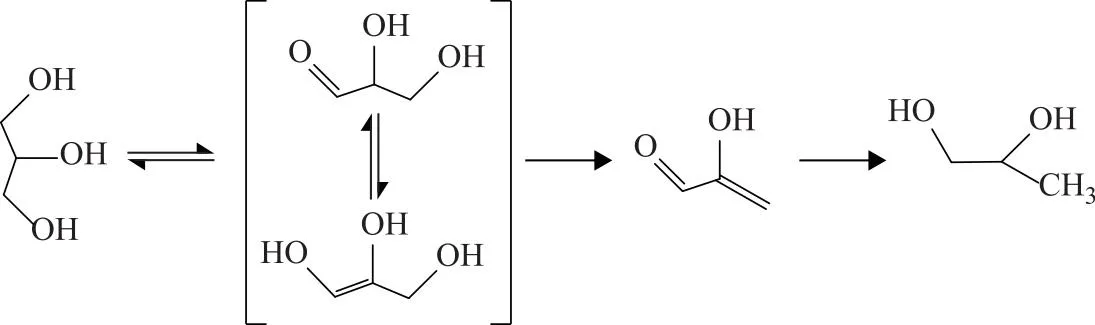

甘油氢解制1,2-丙二醇的反应机理比较复杂,有两种甘油催化氢解机理被广泛接受[22]:①在酸性或中性体系中,首先甘油的羟基在催化剂酸性位上发生质子化作用进而发生分子内脱水,生成中间产物丙酮醇和羟基丙醛的互变异构体,随后在金属活性位上加氢生成1,2-丙二醇和1,3-丙二醇,如图3所示;②反应体系为碱性时,吸附在催化剂表面的甘油发生可逆脱氢反应,生成甘油醛及其烯醇异构体,进一步脱水生成2-羟基丙烯醛,随后加氢生成1,2-丙二醇,如图4所示。

图3 酸性或中性条件下甘油催化氢解机理

图4 碱性条件下甘油催化氢解机理

甘油氢解制备1,2-丙二醇反应所用催化剂主要分为两类,一类是贵金属催化剂[23-24],如Ru,Rh,Pt,Pb等,另一类是非贵金属催化剂[25-28],如Ni,Cu,Co等。其中Cu基催化剂和Ru基催化剂对1,2-丙二醇具有较高的选择性,近年来研究比较广泛[29-31]。

Yuan Zhenle等[32]以浸渍和共沉淀法制备了CuO/MgO催化剂,在180 ℃和3.0 MPa的反应条件下,甘油的转化率和1,2-丙二醇选择性分别达到72.0%和97.6%,当反应混合物中加入少量NaOH时,甘油的转化率进一步提高到82.0%。

Liu Shan等[33]研究发现,添加了ZnO的碳化铜复合催化剂(Cu/Zn摩尔比为8),由于生成了新的碳化铜(CuxC)晶相,表现出明显高于Cu金属的氢化活性,有助于提高固定床反应器中连续甘油氢解的催化活性,在240 ℃、2.0 MPa和空速3 h-1的条件下,甘油转化率达100%,1,2-丙二醇选择性达92.3%。

Zhang Xi等[34]合成了一种具有可调谐电子和几何结构的Pt基合金催化剂,对甘油表现出较强的催化氢解性能,在200 ℃、2.0 MPa下甘油转化率和1,2-丙二醇选择性分别为99.8%和91.1%,是已报道的该条件下Pt基催化剂的最高水平。

目前甘油氢解催化剂均存在一定的稳定性问题,甘油转化率和1,2-丙二醇选择性短时间内会出现快速下降[35-38],这也是制约该技术工业化应用的关键因素。

1.4 丙烯双氧水法

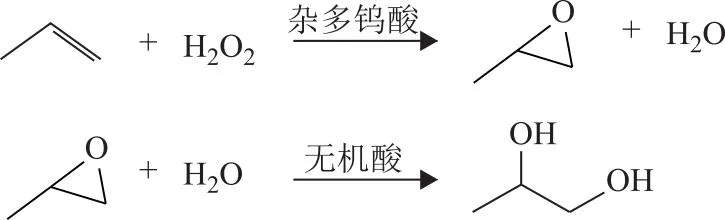

2018年赢创德固赛有限公司推出短流程、低能耗的丙烯双氧水反应制备1,2-丙二醇技术[39]。该技术以丙烯和过氧化氢为原料,杂多钨酸+相转移催化剂+无机酸为催化剂,在温度70~90 ℃、压力4.2 MPa条件下,可以在一个反应器内实现两步反应,即丙烯和双氧水反应生成环氧丙烷,环氧丙烷和水反应生成1,2-丙二醇,双氧水转化率为93%,1,2-丙二醇收率最高为96.9%。

丙烯双氧水法制备1,2-丙二醇为油水两相反应体系,主要通过两步反应来完成:① 在油相中,丙烯在杂多钨酸的催化作用下与双氧水反应生成环氧丙烷和水;② 在水相中,生成的环氧丙烷在无机酸的催化作用下与水反应生成1,2-丙二醇。其反应式为:

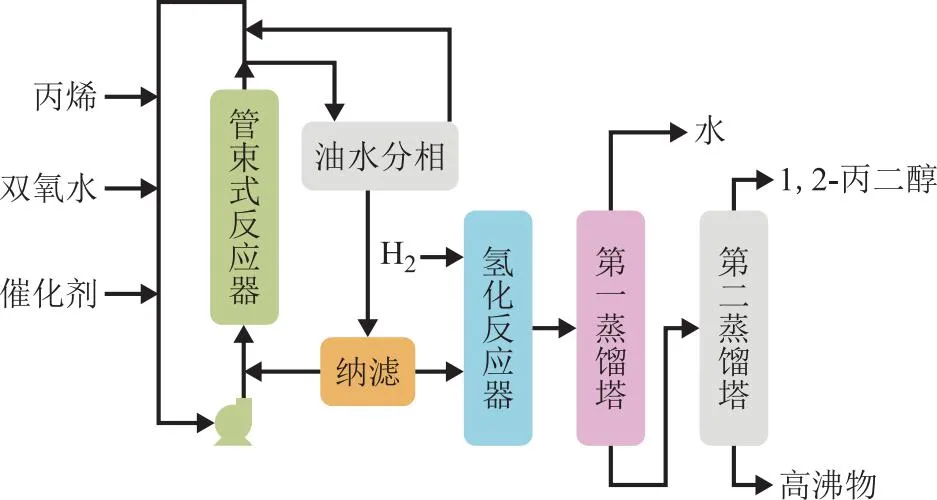

上述杂多钨酸是指由磷酸和钨酸钠原位生成的多钨磷酸盐,其中磷酸与钨酸钠的摩尔比为(1∶2)~(10∶1)。另外,该工艺的催化剂中还添加了具有R1R2R3R4N+结构的叔铵或季铵离子的盐作为转移催化剂。根据2018年赢创德固赛有限公司专利,丙烯双氧水法制备1,2-丙二醇原则工艺流程如图5所示。

图5 丙烯双氧水法制备1,2-丙二醇原则工艺流程示意

到2020年底,将在德国Hanau的赢创公司建成一套丙烯双氧水法制备1,2-丙二醇中试装置[40],据赢创公司称,与传统工艺相比该技术优势在于:能耗低得多,且产率更高;在一个反应器中完成全部反应步骤,不需要投资环氧丙烷产能;所用原料只有双氧水和丙烯。

2 1,2-丙二醇生产技术对比

上述1,2-丙二醇生产工艺的特点及主要技术指标对比如表2所示。

表2 1,2-丙二醇生产工艺的特点及主要技术指标对比

环氧丙烷水合法工艺流程简单,能耗低,产品质量高,可以达到医用级1,2-丙二醇的要求。但是近年来,环氧丙烷价格不断攀升,2020年环氧丙烷价格更是突破了1.8万元/t,严重影响了环氧丙烷水合法的经济效益,在一定程度上限制了该工艺的应用。

酯交换法自1992年实现工业化以来,在我国得到了长足的发展,目前已成为我国最主要的1,2-丙二醇生产工艺之一。该工艺技术成熟,作为反应原料的CO2和甲醇资源廉价易得,环氧丙烷、CO2和甲醇几乎完全转化为高附加值的反应产物,从原料利用角度来讲比较经济合理。但是该工艺存在工艺流程长、产品收率低、质量差以及产生大量催化剂废渣液等问题,同时环氧丙烷价格高涨也影响到该工艺的经济效益。

甘油氢解法的优势是其原料为生物柴油装置大量副产的甘油,是一种“绿色”化工原料,价格低廉,具有较高的技术经济性。但该技术存在催化剂稳定性差的问题,且与工业化要求差距较大,短期内难以实现工业化。

丙烯双氧水合成1,2-丙二醇技术,其原料来源广泛,反应温度低,在一个反应器中就可以完成反应,生产过程清洁、环保,1,2-丙二醇选择性可达96.9%,具有很好的工业化应用前景。该工艺存在的主要不足是采用均相催化剂,催化剂回收困难,因此开发稳定、高效的非均相催化剂是下一步研究的重要方向。

3 结 论

丙烯双氧水法合成1,2-丙二醇技术的原料丙烯和双氧水来源广泛、廉价易得,在一个反应器中可以完成全部反应步骤,1,2-丙二醇收率高,不需要投资环氧丙烷产能,技术经济性好,可以实现1,2-丙二醇的清洁化生产,建议将开发稳定、高效的非均相催化氧化催化剂作为该技术的重点研发方向加以深入研究。