制备工艺对多孔Ti6Al4V微观结构和性能的影响

戴志伟, 吴亚东, 朱伟健, 王泽铭, 苏 磊, 彭 康, 王红洁*

(1.西安交通大学 金属材料强度国家重点实验室,西安 710049;2.北京宇航系统工程研究所,北京 100076)

随着航空航天技术的发展,飞行器的飞行速度越来越快。高马赫数下的持续飞行,使得飞行器面临着极其严苛的气动加热环境,给飞行器特别是其尖锐前缘部位的热防护工作提出了巨大挑战[1-3]。传统的被动热防护利用烧蚀材料本身的防热能力抵抗热流,当服役条件超过材料的耐热极限,便难以维持飞行器的正常工作,为此,需考虑对本身耐热性能较低的材料使用主动热防护技术。

多孔介质强迫发汗冷却是主动热防护中一种高效的冷却方式,它是利用冷却介质通过多孔介质结构到达热端表面,形成一层连续稳定的冷却介质膜,将热流隔开,同时冷却介质在多孔结构中流动换热,达到冷却效果[4-6]。若采用液态冷却介质,当冷却介质在多孔结构中流动时吸热发生相变,则会产生更好的冷却效果[7-12]。因此在多孔发汗材料中形成曲折连通的孔隙结构,对于实现其高效冷却至关重要。

多孔介质材料按其固相骨架可分为陶瓷基和金属基发汗材料。NASA采用粉末冶金的方式成功研制出了孔隙率在25%~50%的多孔紫铜材料,试图采用多孔介质强迫发汗冷却对发动机喷注器和燃烧室面板进行冷却,但紫铜的熔点较低,造成材料局部烧蚀,最终未能在发动机上成功应用[13]。Wang等[14]采用不锈钢作为多孔介质,获得了很好的冷却效能,但是不锈钢的密度较高,限制了其实际应用。相比于金属材料,多孔陶瓷基发汗材料具有轻质、高熔点以及耐烧蚀的性能优势。德国DLR宇航研究院研发了三维编织网结构泡沫陶瓷作为M3火箭发动机内衬,并通过了地面试车[15]。NASA为解决火箭发动机推力室冷却散热问题,采用SiC多孔陶瓷作为基体材料以实现更加高效的强迫发汗冷却[16]。由于航天飞行器基体骨架基本采用金属材料,主要为钛合金或者铝合金,陶瓷发汗材料与其焊接存在问题。同时,在强迫发汗冷却系统中,多孔发汗介质实际的工作温度远低于陶瓷发汗材料的耐受极限,而处于一些金属材料的工作温度范围,因此选用与飞行器基体匹配的金属基强迫发汗材料更具实际应用价值。

Ti6Al4V是航天上常用的一种钛合金,它的密度小,比强度高,可在300~350 ℃下长期使用,既可用作结构合金,也可用作高温合金[17-21]。因此本工作以Ti6Al4V预合金粉末为原料,通过控制烧结工艺制备出了不同孔隙率的多孔Ti6Al4V,对比分析了其组织、孔隙特征与其力学性能和渗流特性之间的关系,并对其主动热防护性能进行了考核。

1 实验材料及方法

1.1 实验材料

实验所用原料为氢化脱氢制备的不规则Ti6Al4V预合金粉末(陕西凤翔钛粉钛材有限公司),平均粒径为45 μm(325目),原始相组成为α-Ti。

采用模压成型工艺,制备直径为ϕ35 mm的圆柱形压坯。然后将压坯置于VQS-0204真空气氛高温烧结炉中进行真空烧结,真空度为1×10-3Pa,升温速度为10 ℃/min,保温结束后随炉冷却。

1.2 实验方法

1.2.1 孔隙率测定方法

采用阿基米德排水法测定多孔TC4合金的开气孔率、计算相对密度。测试前进行超声处理,洗净表面浮粉、灰尘等,烘干后将其完全浸入在蒸馏水中,并在相对真空度为-0.08 MPa的环境中静置一段时间,采用吸水饱和的纱布擦净样品表面的水分,测得试样的湿重为mw, 随后迅速将试样放入去离子水中,测得试样浮重ms。最后把试样放入烘箱中,彻底烘干之后测得试样的干重md。根据式(1)可以计算出试样的开气孔率θk。

式中:mw为试样的湿重,g;ms为试样的浮重,g;md为试样的干重,g。

材料的实际密度ρ0可以用式(2)来计算:

利用式(3)可以计算出材料的相对密度D:

式中:ρ为材料的理论密度。

利用式(4)和式(5)分别得到材料的总气孔率θz和闭气孔率θb:

1.2.2 抗弯强度测试

以三点弯曲方法在万能试验机上测量材料的抗弯强度,试样尺寸为3 mm×4 mm×20 mm,然后对试样的上下表面进行抛光,抛光过程中保证样品上下表面平行。测试的过程中,加载方向应与受力面垂直,跨距为16 mm,加载速率为0.5 mm·min-1。

式(6)为抗弯强度的计算方法:

式中:σ为试样的抗弯强度,MPa;P为试样的破坏载荷,kN;L为跨距,mm;b为试样横截面的宽度,mm;h为试样横截面的高度,mm。

采用场发射扫描电镜(Quanta 600FEG)观察试样断口形貌;采用X射线衍射仪(X Pert Pro)对物相进行分析;试样抛光后采用Kroll腐蚀剂(HF∶HNO3∶H2O=1∶3∶7)进行腐蚀,腐蚀时间为10 s,采用金相显微镜(SOPTOP CX40M)观察试样微观组织。

渗流实验是通过增压系统,在不同增压压力下将去离子水压入多孔样品,通过数据采集系统采集水的渗流质量,从而得到样品的渗流率。

烧蚀实验是在渗流系统的基础之上,采用氧乙炔火焰在样品的另一面对其进行烧蚀,对比烧蚀前后样品的表面形貌,实验平均热流密度为2.5 MW/m2,持续时间150 s。

2 结果与分析

2.1 烧结温度对相组织、气孔率和力学性能的影响

2.1.1 烧结温度对相组织的影响

图1(a)是不同温度烧结条件下所得样品的XRD谱图。三强峰应分别出现在2θ=40.252°,2θ=35.171°,2θ=38.456°,其对应的晶面指数分别为(101),(100),(002),但实际上样品的XRD衍射峰整体向右有所偏移,这是由于Ti6Al4V合金中Al和V元素以置换固溶的方式固溶到Ti的晶格当中,使晶格发生晶格畸变,造成晶格常数发生变化,因而造成了衍射峰的偏移。对于β钛,由于其最强峰(2θ=38.472°)与α钛的次强峰(2θ=38.456°)接近,两峰发生重叠,难以区分。但比照标准PDF卡中α钛的次强峰与第三强峰位置可知,其次强峰应出现在2θ=35.171°附近,但在图中出现在了2θ=38.472°附近,可推测样品中α钛为主相,同时也存在少量β相。两相在2θ=38.472°处附近两峰重叠,使衍射峰增强,出现其峰强高于2θ=35.171°处衍射峰的现象。

图1 不同烧结温度下材料的XRD谱图以及对应的组织形貌 (a)XRD;(b)1000 ℃形貌;(c)1100 ℃形貌;(d)1200 ℃形貌Fig. 1 XRD patterns and microstructures of samples prepared at different temperatures (a)XRD;(b)microstructures of samples prepared at 1000 ℃; (c) microstructures of samples prepared at1100 ℃;(d) microstructures of samples prepared at 1200 ℃

图1(b)~(d)为不同烧结温度下多孔Ti6Al4V样品的金相表征结果。Ti6Al4V的相变温度在1000 ℃左右,烧结温度均不低于相变温度,在烧结过程中,Ti6Al4V合金中的部分α相转变为β相。当烧结温度为1000 ℃时(图1(b)),样品主要由α相和少量分布在相间的β相组成,其中α相晶粒尺寸较小,呈等轴状。由于烧结前对Ti6Al4V预合金粉末进行了模压成型,粉末颗粒在压制过程中发生了变形,一些变形量较大的颗粒内,晶格发生畸变,据相关文献记载,Ti6Al4V的再结晶温度约700 ℃[22],在升温至1000 ℃时,可能发生再结晶,使得初生α相趋于等轴化[23];另外,由于冷却速率较慢,原子充分扩散,次生α相逐渐沿着α0(初生α相)与β相的晶界析出,与α0混合在一起形成钛合金基体,因此α0与次生α相难以区分,而残余的β相则以网状形式存在于α相界。由图1(c)、(d)可以看出,当烧结温度提高到1100 ℃,样品中α相的晶粒尺寸有所增大,形貌基本维持等轴状,而当烧结温度提高到1200 ℃,样品中α相明显粗化,并且出现了等轴状和板条状两种形貌。这是由于1100 ℃时,温度高于相转变温度,α0存在一定程度的长大,与此同时,α0相还会向β相转变,因此α0相的长大并不明显,另外由于α钛与β钛的晶体结构和成分不同,相变速率受到合金元素扩散和晶格重组速率的影响,而此时样品致密化程度较低,仍处于烧结颈长大阶段,样品中还存在大量的气孔,这些气孔会阻碍晶界的迁移,限制β晶粒的长大,在冷却过程中形成的次生α相尺寸也较小;而当烧结温度提高到1200 ℃,样品的致密化程度高,处于烧结后期的孔隙球化阶段,样品中的孔隙大大减少,孔隙数目的减少也减弱了孔隙对晶界迁移的阻碍作用,造成了高温β晶粒的粗化,冷却过程中形成了粗大的板条状α相。

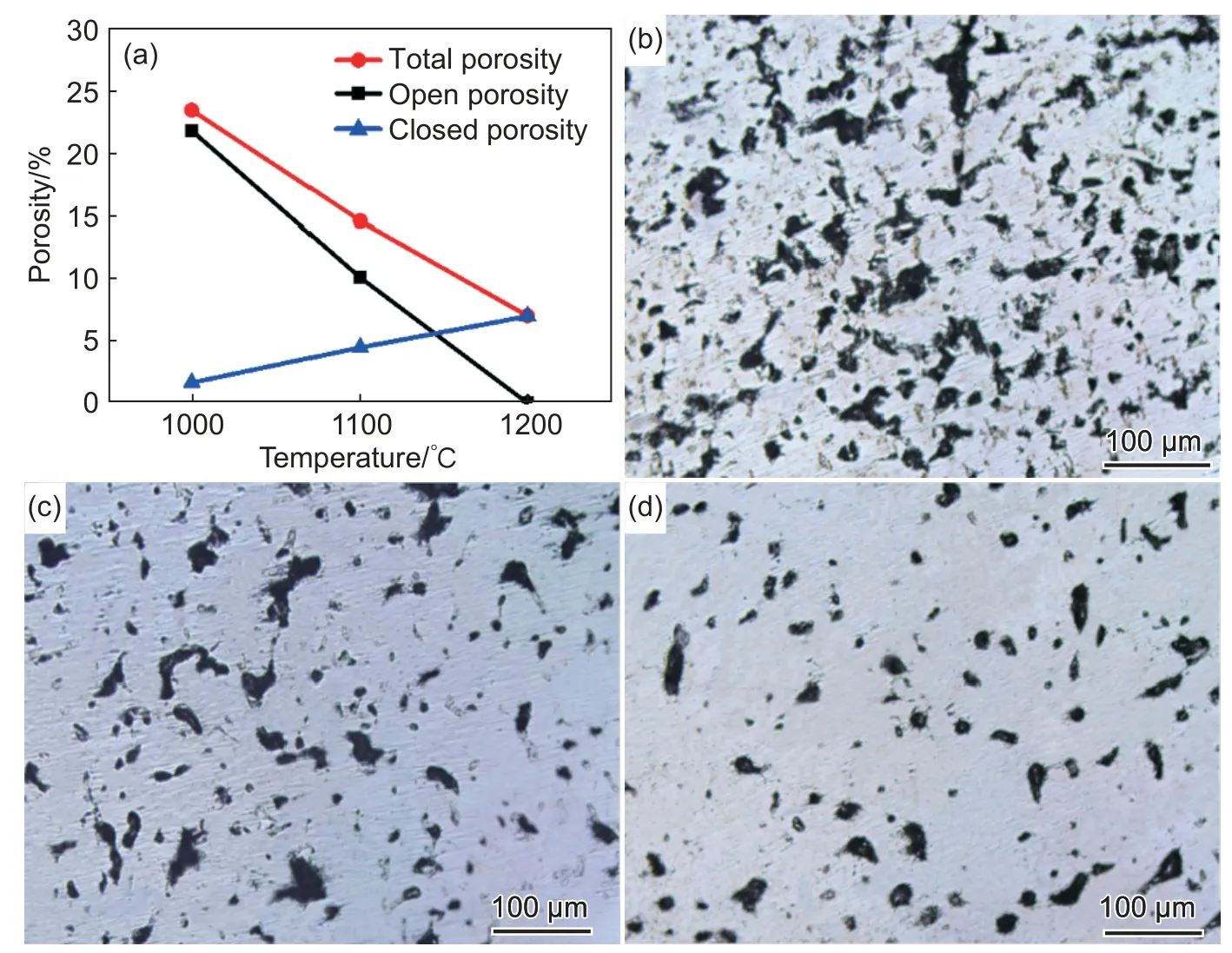

2.1.2 烧结温度对孔隙率及孔形貌的影响

在成型压力为90 MPa、保温时间为2 h的条件下,设置烧结温度分别为1000、1100、1200 ℃,统计不同烧结温度制备得到的多孔Ti6Al4V合金的孔隙率,结果如图2(a)所示。可以看出,随着烧结温度的提高,材料中总气孔和开气孔率显著下降,闭合气孔率逐渐提高。单元系固相烧结的主要机制是扩散与流动,温度的提高促进了原子的扩散过程,同时也使得金属颗粒的屈服强度极限降低,促进了塑性流动,扩大了颗粒间的黏结面,宏观上表现为材料体积的收缩。结合图2(b)~(d)中不同烧结温度下材料的孔隙形貌可知,这种体积收缩造成材料中原本连通的孔隙发生闭合,然后逐渐变圆,孔隙的数量逐渐减少,这就造成了材料开气孔率下降,闭气孔率提高。

图2 不同烧结温度下材料的孔隙率及对应的孔隙形貌 (a)总气孔率、开气孔率和闭气孔率;(b)1000 ℃制备样品中气孔形貌;(c)1100 ℃制备样品中气孔形貌;(d)1200 ℃制备样品中气孔形貌Fig. 2 Porosities and morphologies of pores of samples prepared at different temperatures (a) total porosity, open porosity and closed porosity;(b) morphologies of pores in samples prepared at 1000 ℃;(c) morphologies of pores in samples prepared at 1100 ℃; (d) morphologies of pores in samples prepared at 1200 ℃

图3为不同烧结温度下样品的孔径分布。可以看出,在不同烧结温度条件下,样品的孔隙尺寸主要集中在20 μm以下,随着烧结温度的提高,孔径在30~50 μm区间内的比例有明显降低的趋势,而10 μm以下的小孔比例出现了先增长后下降的变化。这是由于随着烧结温度的提高,连通孔隙闭合,使样品中大孔隙尺寸减小。当烧结温度提高到1100 ℃时,样品中连通孔隙发生闭合使得大孔隙的数目减少,但要使样品中小孔隙大量消失需要更高的能量,因而在1100 ℃烧结,造成小孔隙(<10 μm)比例有所增加;继续提高烧结温度至1200 ℃时,由于烧结温度较高,有更高的能量促进小孔的闭合,小孔隙所占比例下降。

图3 不同烧结温度所获样品的孔径分布Fig. 3 Pore distributions in samples prepared at different temperatures

2.1.3 烧结温度对力学性能的影响

图4(a)展示了样品抗弯强度和相对密度随烧结温度的变化。1000 ℃烧结时,材料的相对致密度较小,弯曲强度为(801±56) MPa,这是由于此时烧结体的致密化程度较低,烧结过程处于烧结颈长大阶段,颗粒间结合面积较小(图4(b)),结合力较弱,因而在受力的时候,断裂容易发生在烧结颈处,因而强度较低。而随着烧结温度的提高,原子向颗粒结合面的大量迁移使烧结颈扩大,增强了颗粒间的结合力,同时由于晶粒长大,晶界越过孔隙移动,被晶界扫过的地方,孔隙大量消失,裂纹萌生点变少,样品的强度显著提高,当烧结温度提高到1200 ℃时,其弯曲强度达到(1636±71) MPa。

图4 不同烧结温度下材料的抗弯强度以及对应的断口形貌 (a)抗弯强度和相对密度;(b)1000 ℃制备样品的断口形貌;(c)1100 ℃制备样品的断口形貌;(d)1200℃制备样品的断口形貌;(e)1200 ℃制备样品的韧窝Fig. 4 Bending strength and microstructure of fracture sections in samples prepared at different temperatures (a) bending strength and relative densities;(b) morphologies of fracture surface insamples prepared at 1000 ℃; (c) morphologies of fracture surface insamples prepared at1100 ℃;(d) morphologies of fracture surface insamples prepared at 1200 ℃;(e)dimples of fracture surface in samples prepared at 1200 ℃

由图4(b)~(d)可以看出,随着烧结温度的提高,样品的断裂方式发生了明显的变化。在1000 ℃烧结制备的样品中,由于烧结颈没有完全长大,样品容易在结合力弱的烧结颈处发生断裂,从图4(b)可以看出,断裂是在颗粒之间的接触点发生的,因而样品的强度相对较低;图4(c)显示,烧结温度的提高使得烧结颈长大,颗粒间的接触更加充分,使烧结颈强度提高,同时断口出现了小的解理面,样品的强度有所提高;图4(d)显示,烧结温度提高到1200 ℃时,样品断口并未出现烧结颈断裂的特征,样品断口中出现了明显的“河流状”花样,这是解理断裂的明显特征,可以看出断面大部分是由解理面构成。这是由于样品中组织主要为α钛,α钛为密排六方晶格,倾向于沿其解理面发生解理断裂,因此裂纹在孔隙处萌生后很可能沿着α钛的解理面扩展。另外,样品中局部还出现了“韧窝”(如插图4(e)所示),在这些韧窝中存在一些微孔,这是由材料在该区域发生了塑性变形产生的显微微孔。因此样品的断裂方式介于韧性断裂和脆性断裂之间,属于准解理断裂。

2.2 保温时间对气孔率和力学性能的影响

成型压力90 MPa、烧结温度1000 ℃时,选取保温时间分别为2、3 h和4 h,统计不同保温时间下多孔Ti6Al4V合金的气孔率和开气孔率以及孔径的分布,结果如图5所示,图5(a)是孔隙率随保温时间的变化曲线。可以看出,保温时间的延长会降低材料的孔隙率,与图2(a)相比,变化的幅度较小,不及烧结温度大。相关实验发现[10],烧结温度每提高55 ℃对致密度的影响,需延长保温时间几十或几百倍才能获得。虽然保温时间的延长并没有对材料闭合气孔率产生明显影响,但结合图5(b)不同保温时间下材料中孔径分布可知,延长保温时间促进了材料中孔径的减小。直径10 μm以下气孔随保温时间的延长逐渐增多,而保温时间的延长对于材料室温相组成以及组织形貌影响并不明显。

图5 1000 ℃烧结温度下,保温时间对样品气孔率和孔径分布的影响 (a)气孔率;(b)孔径分布Fig. 5 Effect of holding time on samples porosity and pore diameter distributions of the samples sintered at 1000℃ (a) porosity;(b) pore diameter distributions

图6是在模压压力90 MPa、1000 ℃烧结条件下,保温时间与材料抗弯强度和相对密度的关系。由图可知,延长保温时间会促进材料的致密化,但影响并不明显,而材料的抗弯强度却有了相对大的提高。这是因为延长保温时间促进了材料中闭合孔隙的球化,减轻了孔隙处应力集中,使得材料在致密度变化不大的情况下,强度得到了提高。

图6 1000 ℃烧结温度下保温时间对样品弯曲强度和相对密度的影响Fig. 6 Effect of holding time on bending strength and relative densities of samples sintered at 1000 ℃

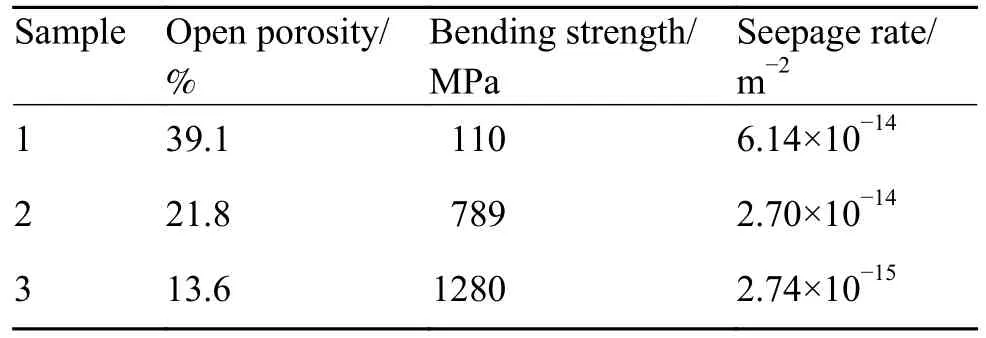

2.3 渗流及烧蚀性能

表1为不同孔隙率的多孔Ti6Al4V样品的渗流性能。可以看出,当材料开气孔率较高时(39.1%),其渗流率高,但材料强度过低;开气孔率较低时(13.6%),材料的强度高,但由于孔隙闭合会造成冷却介质无法流通,难以达到强迫发汗冷却的效果。因此,结合材料强度和渗流效果,采用开气孔率为21.8%,抗弯强度为789 MPa的样品进行烧蚀实验。

表1 不同孔隙率的多孔Ti6Al4V样品的性能Table 1 Properties of porous Ti6Al4V with different porosities

烧蚀实验系统是在渗流系统的基础之上,采用氧乙炔火焰在样品的另一面对其进行烧蚀,实验平均热流密度为2.5 MW/m2,持续时间150 s。图7是烧蚀前后材料的正壁面对比照片,可以看出烧蚀过程中材料表面保持完好,说明该多孔Ti6Al4V样品强迫发汗冷却效果良好。

图7 平均热流密度为2.5 MW/m2的氧乙炔火焰烧蚀前后材料正壁面对比Fig. 7 Surface morphologies of porous Ti6Al4V sample before and after erosion under an oxyacetylene blow tortch with a heat flow density of 2.5 MW/m2

3 结论

(1)烧结温度的提高会造成材料气孔率下降,其中开气孔率呈明显下降趋势,烧结温度由1000 ℃提高到1200 ℃,材料的开气孔率由21.8%降至0.6%。烧结温度的提高会使得样品中孔隙的孔径逐渐减小,同时会促进孔隙的球化。而保温时间的改变对孔特征的影响程度相对较小。

(2)多孔Ti6Al4V主要由α相和少量晶间β相组成。晶粒尺寸主要受到烧结温度控制,1000 ℃烧结所获得的样品中,α相呈细小的等轴状,烧结温度提高,逐渐转变为板条状。

(3)材料开气孔率对于渗流效果影响显著。开气孔率高,材料的渗流率高,但强度低;开气孔率低时,材料强度高,但渗流率低。开气孔率为21.8%的多孔Ti6Al4V的综合性能优异,在平均热流为2.5 MW/m2,持续时间150 s的烧蚀考核后,多孔Ti6Al4V合金的样品表面保持完好,可望应用于飞行器的主动热防护系统。