高温合金异形件表面薄膜热电偶研制取得突破性进展

罗炳威, 曹丽莉, 罗 飞, 牟仁德, 王长亮, 陈 柳,孙 坤, 徐 毅, 刘 松, 周海涛,马可欣, 田青云, 史继源

(1.中国航发北京航空材料研究院,北京 100095;2.北京信息科技大学 光电测试技术及仪器教育部重点实验室,北京 100192;3.中国航发沈阳发动机设计研究所,沈阳 110015;4.中国航发四川燃气涡轮研究院,四川 绵阳 621000;5.北京航空航天大学 航空发动机研究院,北京 100191)

航空发动机在运行过程中,工况恶劣而复杂。准确获得涡轮叶片服役状态下的温度,才能进一步对叶片进行各项技术改进,如进行叶片结构的优化、合金体系的优化等[1-2]。涡轮叶片需要面临高压、高温高速气流冲刷、叶片冷效换热、振动、异形曲面等恶劣环境和特殊应用场景,使得叶片表面与其周围环境的温度波动较大,在不破坏叶片结构、性能和流场环境的条件下,准确获取其表面动态温度成为技术难题[3-4]。薄膜热电偶由两种不同成分的薄膜材料形成唯一交点(即测温点)构成,可以直接沉积在工件表面,及时获得工件表面实时瞬态温度。但是国内研制的薄膜热电偶在恶劣服役环境中出现易从叶片上剥落、输出热电势快速衰减、氧化失效等问题,该项技术在航空发动机领域的应用受到了限制。

世界上主要航空强国较早开始进行薄膜热电偶的研究,以美国NASA为代表的研究机构在基础研究方面有着深厚的积累,美国普惠和美国空军实验室已经将Pt/PtRh10薄膜热电偶成功应用于航空发动机的验证[5]。我国多数研究团队正在开展的应用于发动机测温领域的薄膜热电偶材料也主要是Pt/PtRh10体系,他们在薄膜热电偶原理件的制备和表征有深厚的积累,但在高温环境中Rh元素的氧化、薄膜热电偶与高温合金绝缘性能有待提升、补偿导线与薄膜热电偶的连接工艺不可靠等工程应用问题未得到解决,薄膜热电偶在实际应用效果上与国外存在的差距,研究关注的重点多在热电偶的总体结构和性能调控,从基础科研到工程应用的系统性研究有待加强[6-7]。

为解决航空发动机高温部件表面精准瞬态温度测试的问题,薄膜热电偶需突破薄膜制备、界面调控、集成制备及信号与系统四个方面的应用技术,本研究团队开展了一系列的研究,解决了13项技术难题(如图1所示),制备的铂铱薄膜热电偶能在25~1200 ℃温度范围内稳定使用。在薄膜制备技术方面:一方面团队创新材料体系开展铂铱非标准薄膜热电偶的研究,确保在高温条件下,成分不偏析,同时优化铂铱薄膜的沉积工艺构筑动力学势垒,获得了(111)晶面择优取向的铂铱薄膜,提高铂铱薄膜的氧化温度点至1000 ℃,进而保证薄膜热电偶在高温环境下稳定的热电势输出[8]。另一方面,在国际上首次用一级标准S热电偶对稳定的铂铱薄膜热电偶进行了高温分度(300~1200 ℃),并拟合了薄膜热电偶热电势输出与温度的线性方程,提供了分度表[9]。团队还利用磁控溅射法在高温合金表面制备了绝缘层,以确保在高温、高速气流环境下保持绝缘电阻在兆欧以上。在界面调控技术方面:团队主要开展了多层薄膜应力匹配的相关研究工作,薄膜热电偶在高温、高速气流环境下与高温合金结合良好,不剥落[10]。在薄膜热电偶集成电路方面:团队突破了补偿导线匹配技术、补偿导线与薄膜连接技术确保补偿导线在高温、高速气流环境下保持接触点稳定,信号不失真。在后端信号与系统方面:团队对电信号采集与传输、电信号转化、信号校准和专用设备开发进行了初步的研究,完善了薄膜热电偶测试系统。

图1 薄膜热电偶测温关键技术图Fig. 1 Key technology of thin-film thermocouple

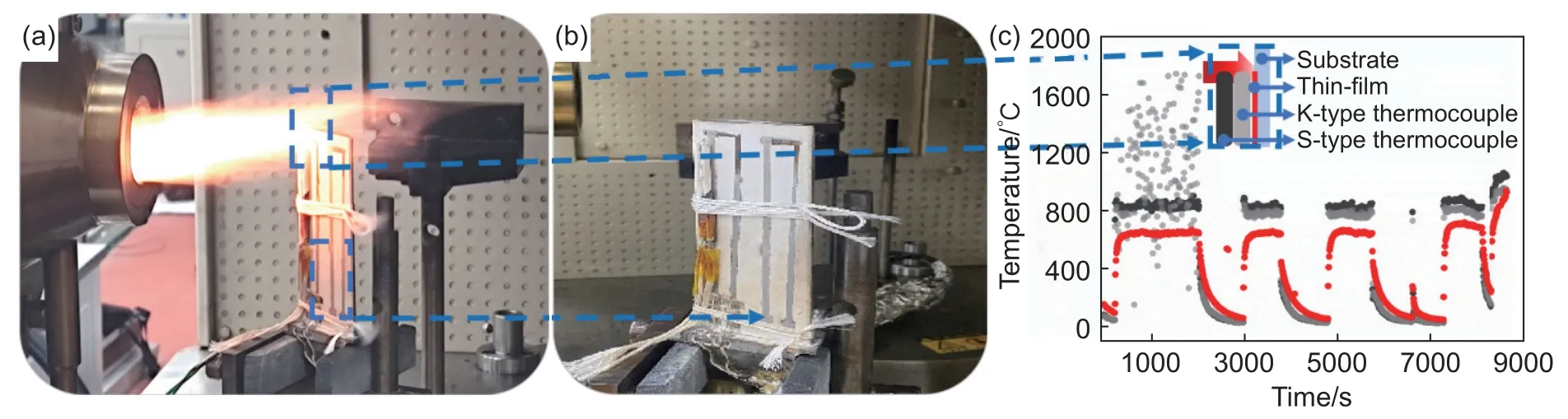

最近,项目团队利用铂铱薄膜热电偶集成技术在燃气焰流台对高温合金异形件进行温度检测,经过高温高速焰流灼烧四个循环,总测试时长达到8700 s后,铂铱薄膜热电偶仍可稳定获取温度数据。这次实验的成功,说明铂铱薄膜热电偶向工程化应用迈出了重要一步。团队以GH5188为基材,采用电弧法制备NiCrAlY过渡层,等离子喷涂制备ZrO2和Al2O3复合绝缘层,磁控溅射制备铂铱薄膜热电偶,并连接补偿导线形成完整的薄膜热电偶器件。而后在燃气焰流台进行测温,测试照片见图2(a)。铂铱薄膜热电偶性能优异表现在两个方面:(1)在全温度范围内具有较强的长时间稳定性。在8700 s的测试时间内,薄膜热电偶经过高温高速气流的长时间灼烧,其测温点变化趋势与商用S偶的变化趋势基本相同,没有异常点,4次循环中薄膜热电偶的测温值基本一致。而商用K偶在第一个测温循环中测温点分布极不规律,受焰流影响非常大,说明铂铱薄膜热电偶的稳定性高于普通商用K型丝材热电偶(见图2(b))。(2)所测试温度更接近金属异形件表面温度。焰流处于高速高温状态,火焰自身与周围温度分布梯度较大,受焰流温度分布影响,在高温阶段薄膜热电偶的测试温度(约650 ℃)低于商用S偶和商用K偶所测温度(分别约820 ℃和770 ℃);而当停止焰流灼烧之后,空气的热容非常小,温度可以迅速下降,而金属异形件的温度则难以在短时间内迅速降低到与环境温度相同,因此,受金属异形件热物性的影响,低温阶段薄膜热电偶的测试温度(约120 ℃)高于丝材热电偶的温度(约50 ℃和60 ℃)。进一步证明了复杂环境下,叶片表面温度与周围近距离环境的温度存在较大差异,薄膜热电偶是获取叶片表面瞬态温度的最优解决方案。实验结果表明,铂铱薄膜热电偶在高温高流速空气环境中,可以准确获得金属异形件表面温度,在国内首次通过薄膜热电偶测温方法获得焰流实验中金属异形件表面温度数据。

图2 铂铱薄膜热电偶焰流台测试 (a)薄膜热电偶焰流试验图;(b)高温合金异形件上薄膜热电偶实物图;(c)热电偶测试温度随时间变化图Fig. 2 Pt/Ir thin film thermocouple simulate high temperature and speed fire test (a)picture of simulate high temperature and speed fire test;(b) picture of thin film thermocouple prepared on the special-shaped high temperature superalloy;(c)plot of test temperature of thermocouples as a function of time

该技术在模拟环境下实验成功不仅突破叶片测温技术的瓶颈,并且实现了金属件表面薄膜型电子元器件的一体化制备技术,提升了金属基体与电子元器件之间的高温绝缘性能,解决了多层膜在高低温循环、高温高速燃气冲刷条件下热应力大导致的开裂与剥落等难题。项目团队将继续深入研究,推动薄膜热电偶测温技术在航空发动机相关部件实验测试中的工程应用。

薄膜热电偶测温技术是一项通用技术,模拟环境实验的成功可以让其应用在航空发动机、汽轮机一级叶片的表面温度测试、火箭燃气喷嘴壁面温度测试、超速飞机迎风面等表面的温度测试等瞬态温度测试中,也可以与测量仪器配套,在石油、化工、钢铁、造纸、热电、核电等生产行业,作为高温测量的仪器,在电子芯片、锂离子电池等电子信息领域作为微型温度监测元器件。因此,薄膜热电偶测温技术具有广阔的市场前景。