PP/PMIA@PVDF-HFP纳米纤维复合滤材的制备及性能

马文龙,郭 状,张 威,陈明星

(河北科技大学纺织服装学院,河北省纺织服装技术创新中心,石家庄 050018)

近年来,我国工业化和城市化的迅速发展导致了化石能源的大量消耗,产生了大量对人体有害的固体颗粒物(PM).据报道,全球每年有2.5万人死于PM2.5引发的疾病[1],环境保护问题日益严峻并严重影响着居民的身体健康[2],而利用空气过滤材料将污染气体中的PM进行去除成为常用的防护手段.空气过滤材料主要分为针刺过滤材料、熔喷过滤材料和静电纺丝纳米纤维过滤材料[3].其中,针刺过滤材料纤维直径粗,适用于过滤粒径较大的颗粒物,一般用于工业上污染气体的初级过滤[4].熔喷过滤材料由于纤维直径较小、孔隙率高、制备成本低和产量大等优点被广泛应用.为改善熔喷过滤材料过滤效率较低的问题,一般通过驻极的方式提高其过滤效率,但驻极体熔喷过滤材料存在电荷易流失、过滤效率不稳定、使用周期短和无法重复使用等问题[5~7].通过调控熔喷过滤材料的结构也可有效提高过滤效率,并避免驻极存在的过滤效率衰减等问题.本课题组[8]利用原位生长法在聚丙烯(PP)熔喷过滤材料表面构筑类沸石咪唑酯骨架结构材料(ZIF-L)功能层,通过原位生长ZIF-L 调控PP 滤材结构并提高过滤性能.制备的PP/ZIF-L熔喷过滤材料对PM2.5的过滤效率达到93.2%,与PP熔喷过滤材料相比过滤效率提升38.0%,且能在高颗粒物浓度、高风速、长时间使用的条件下保持过滤性能稳定.结构的调控提高了过滤效率,但PP/ZIF-L熔喷过滤材料压降高达300 Pa以上,较高的压降会降低滤材透气性,限制了过滤材料在个人防护用品中的使用[9].因此,高效低阻熔喷过滤材料的制备成为改善滤材过滤性能的研究热点.

根据前人研究结果,纤维基空气过滤材料纤维直径越小,越有利于表现出优异的过滤性能[10,11].在常用的纤维制备方法中,静电纺丝纳米纤维具有纤维直径小和比表面积大等优点[12,13],能够有效过滤空气中的微小颗粒物,从而实现高效低阻的过滤效果[14].但静电纺丝纳米纤维膜力学性能较差,一般无法直接使用.熔喷过滤材料具有强度和孔隙率高等优点,但其过滤效率受静电衰减的影响,过滤效率稳定性差[15].因此,将静电纺丝纳米纤维膜与熔喷过滤材料结合可在一定程度上提高滤材性能[16].Li等[17]利用静电纺丝技术将PP熔喷过滤材料与聚乙烯醇(PVA)/沸石咪唑骨架-8(ZIF-8)纳米纤维膜复合,得到PP/PVA/ZIF-8复合过滤材料.当ZIF-8的质量分数为2.5%时,复合滤材的过滤效率达到96.5%,与PP熔喷过滤材料相比,复合滤材的过滤效率提升75%以上,且具有良好的透气性和高机械性能.Deng等[18]以磺丁基-β-环糊精钠(SBE-βCD)和聚乙烯醇(PVA)为原材料,利用静电纺丝技术将SBE-βCD/PVA 纳米纤维膜复合在PP 熔喷过滤材料的表面,所制备的SBE-βCD/PVA/PP 复合滤材对PM1.0去除率高达99%,压降为57.5 Pa.

本文以聚偏氟乙烯-六氟丙烯(PVDF-HFP)纺丝液为皮层,聚间苯二甲酰间苯二胺(PMIA)纺丝液为芯层,PP熔喷过滤材料为基材,利用同轴静电纺丝技术制备高效低阻的PP/PVDF-HFP@/PMIA 纳米纤维复合滤材(PP/PMIA@PVDF-HFP 复合滤材).然后对其进行热处理,利用PMIA 耐高温的特点,将其作为纳米纤维核层,在热处理过程中,其结构和物理化学特性基本不会发生变化,进而可以保持纳米纤维结构和性能的稳定.而熔点相对较低的PVDF-HFP 为皮层,可以作为相邻纤维之间的粘结剂[19],即皮层的PVDF-HFP熔融可粘结相邻的纳米纤维,有利于减小纤维间孔隙并增强纤维膜力学性能,提高滤材拦截空气中的微小颗粒物的能力.通过对复合滤材的结构、透气性、拉伸性能和过滤性能等进行表征,探究静电纺丝时间和热处理等对复合滤材结构和过滤性能的影响.所制备的复合滤材在高浓度PM2.5和高风速条件下具有优异的过滤性能和长期使用稳定性.

1 实验部分

1.1 试剂与仪器

PVDF-HFP 颗粒,型号2800,法国阿科玛公司;PMIA 短纤维,Mw=140000,江苏圣欧芳纶有限公司;N-N-二甲基乙酰胺(DMAc),分析纯,天津大茂化学试剂有限公司;无水氯化锂(LiCl),分析纯,天津百伦斯生物技术有限公司;参照文献[20]方法制备PP熔喷过滤材料.

飞纳G6 型台式电子显微镜,美国赛默飞世尔科技公司;CFP-1100AX 型毛细管流动孔径分析仪,美国PMI公司;YG461G型织物透气性能测试仪,温州大荣纺织仪器有限公司;UTM5105型电子万能材料试验机,深圳三思纵横科技股份有限公司;ALPHA Ⅱ型红外光谱仪(IR),美国Bruker公司;JDF05型静电纺丝机,长沙纳仪仪器科技有限公司.

1.2 PP/PMIA@PVDF-HFP复合滤材的制备

将一定量的LiCl加入到DMAc 中,以提高PMIA在DMAc 中的溶解性[21],从而改善PMIA纺丝液的可纺性[22];将该混合物于65 ℃水浴搅拌30 min后,加入一定量的PMIA短纤维,继续搅拌约5 h,得到PMIA 质量分数为12%的纺丝液.将一定量的PVDF-HFP 颗粒加入到DMAc 中,以300 r/min 的转速于65 ℃下搅拌5 h,得到PVDF-HFP 质量分数为18%的纺丝液;待溶液充分搅拌均匀后,静置脱泡,备用.

采用同轴静电纺丝机纺制熔喷/静电纺丝复合滤材.以PP熔喷非织造材料为基材,PVDF-HFP纺丝液为皮层溶液,PMIA 纺丝液为芯层溶液.实验设备参数:高压15 kV,供液速率0.17 mL/h,接收距离11 cm,辊筒转速300 r/min,温度25 ℃,相对湿度60%~70%.将制备的熔喷/静电纺丝复合滤材于70 ℃干燥5 h,待用.静电纺丝时间为0,30,60,90 和120 min 的PP/PMIA@PVDF-HFP复合滤材分别命名为M-0,M-1,M-2,M-3 和M-4.为进一步调控复合滤材的结构和性能.将其于130 ℃热处理1 h.在130 ℃下,熔点较低的皮层组分PVDF-HFP会发生熔融,并将周边纤维粘结在一起,进而改善复合滤材性能.同轴静电纺丝原理如Scheme 1所示.

Scheme 1 Schematic illustration of coaxial electrospinning process

1.3 性能测试

1.3.1 孔隙率 将样品剪成2 cm×2 cm 的正方形,测量其厚度并称重,然后将其在正丁醇中浸泡12 h后取出,用吸水纸吸除样品表面多余的正丁醇溶液,再次称重,每块样品测试10次,结果取平均值.按下式[23,24]计算孔隙率(ε,%):

式中:md(g)和mw(g)分别为样品在于正丁醇中浸泡前和浸泡后的质量;ρb(g/cm3)为正丁醇的密度;V(cm3)为样品的初始体积.

1.3.2 透气性能 根据GB 5453-1997《纺织品织物透气性的测定》,采用温州市大荣纺织仪器有限公司的YG461G型织物透气性能测试仪测试试材的透气性,两侧压差为100 Pa,测试面积为20 cm2.每块试样测试10次,结果取平均值.

1.3.3 空气过滤性能 使用自主搭建的空气过滤材料性能测试系统[8]测试PP/PMIA@PVDF-HFP复合滤材的过滤性能.实验所用颗粒物检测仪为TSI8530 型颗粒物计数器,气溶胶发生器为CABR-EMCSO-P015A 型气溶胶发生器,颗粒物直径主要分布在0.3~1.0 μm(约占93%),粒径大于2.0 μm的较少(约占7%).

记录数据并按下式计算品质因子(Qf,Pa-1),分析过滤材料的综合过滤性能:

式中:η(%)为纤维膜的过滤效率;ΔP(Pa)为阻力压降.

2 结果与讨论

2.1 复合滤材纤维形貌表征

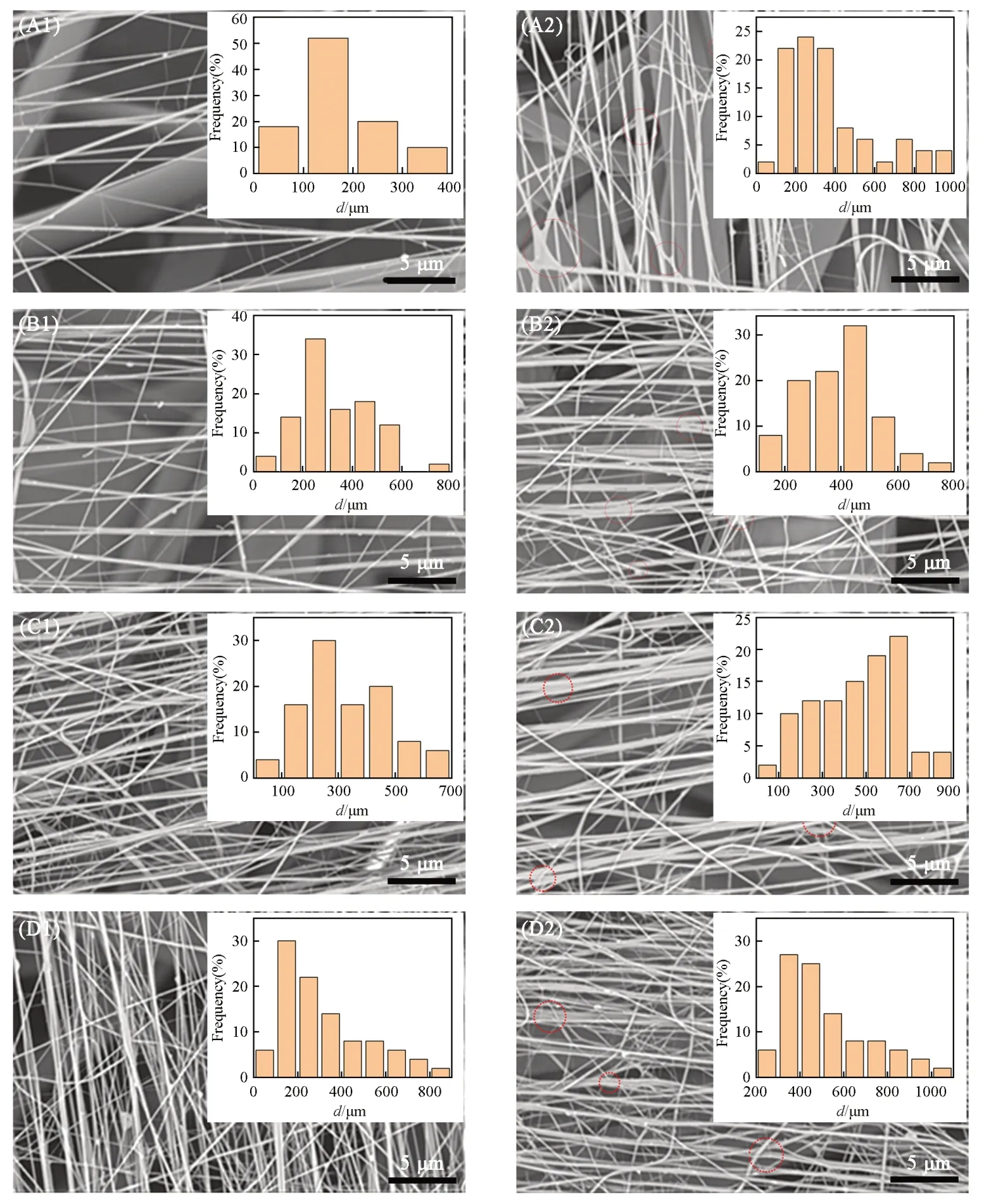

图1(A1)~(D1)示出了纺丝时间对样品微观形貌的影响.可以看出,未经热处理的纳米纤维膜纤维较细,表面较光滑,直径分布集中,主要分布在100~400 nm之间.随着纺丝时间的延长,纳米纤维沉积数量增加,分布更加密集,纤维间孔隙减小.图1(A2)~(D2)为热处理后复合滤材样品的表面形貌.可以看出,经热处理后滤材表面纳米纤维间出现明显的热粘合点,且纤维直径有所增大,造成纤维间孔隙减小,纤维直径主要分布在200~700 nm.这是因为热处理使纳米纤维皮层PVDF-HFP组分熔融并黏附在芯层PMIA表面,在此过程中相邻的纳米纤维互相重叠、粘连,导致纳米纤维直径增大,纤维间孔隙减小,纤维膜致密性提高,有利于提高复合滤材性能.

Fig.1 SEM images showing the effects of spinning time(A1—D1) and post treatment(A2—D2)on surface morphology of composite filter material

2.2 复合滤材的结构及透气性能

图2示出纺丝时间和热处理对复合滤材孔结构的影响.由图2(A)可见,随着纺丝时间的延长,复合滤材孔径均减小.当纺丝时间为30 min时,样品M-1孔径降低较少,这是因为静电纺丝时间较短,纳米纤维间的重叠少,复合滤材孔径较大.静电纺丝较长时间后,随着纺丝时间的延长,纳米纤维膜的厚度增大,纤维密度增大,导致复合滤材孔径减小(平均孔径由11.25 μm减小到2.21 μm).复合滤材孔径的降低有利于滤材过滤性能的改善.

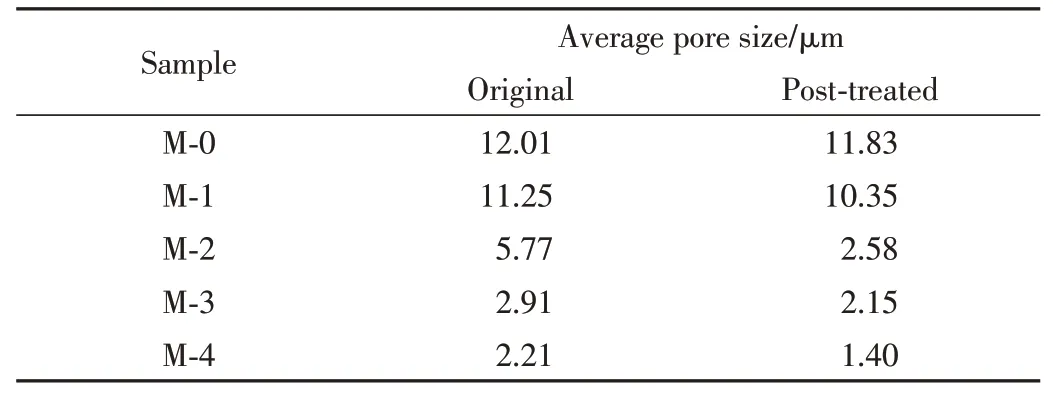

表1列出了热处理前后复合滤材的平均孔径.可以看出,热处理前后样品M-0的孔径分布基本一致,这是因为热处理温度低于PP纤维熔融温度,对PP熔喷过滤材料结构几乎没有影响.而经过热处理后,PP/PMIA@PVDF-HFP 复合滤材孔径均有所降低,这是因为热处理使得纳米纤维皮层PVDF-HFP 组分发生熔融黏附在PMIA 表面,造成纤维间出现粘连,导致纤维间孔隙减小.因此,通过延长纺丝时间和热处理均可以实现对复合滤材孔结构的调控,进而改善复合滤材的过滤性能.

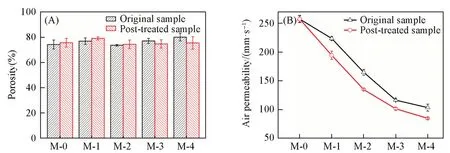

孔隙率是影响空气过滤材料过滤性能的另一个重要指标.由图3(A)可见,未处理的样品M-0 与M-1孔隙率相差较少,并且随着纺丝时间的延长,复合滤材的孔隙率基本保持稳定,表明PMIA@PVDFHFP纳米纤维膜的存在和纺丝时间对复合滤材的孔隙率影响较小.热处理前后复合滤材的孔隙率保持稳定,当纺丝时间较长时,孔隙率略有降低,这可能是由皮层组分PVDF-HFP的熔融所致.图3(B)示出了纺丝时间和热处理对复合滤材透气性能的影响.可见,随着静电纺丝时间的延长,复合滤材透气性均降低,这主要是由于纳米纤维膜致密性增加所致.经过热处理后,随着纳米纤维膜平均孔径的降低,复合滤材透气性均有一定程度的降低.其中,样品M-2的透气性降低最多,主要是由于热处理后复合滤材M-2的孔径有较大幅度的降低所致.PP/PMIA@PVDF-HFP复合滤材的透气性随纺丝时间的变化规律与样品平均孔径的变化趋势基本一致.

Table 1 Average pore size of composite filter samples

Fig.3 Effects of spinning time and post treatment on the porosity(A) and air permeability(B) of the air filter material

2.3 红外光谱分析

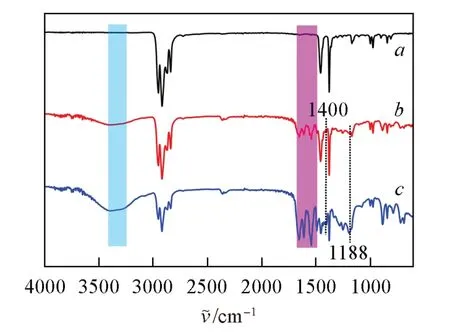

红外光谱是表征复合材料化学组成变化的重要方法之一.由图4可见,对于未经热处理的复合材料,PVDF-HFP与PMIA的主要特征峰均存在.PVDF-HFP由C,F和H 3种元素组成,其特征峰主要归属于CF3和CF2.1188 cm-1处的吸收峰是CF3的拉伸振动峰;1400 cm-1处的吸收峰是CH2的运动振动峰[25~27].PMIA主要是由苯环和酰胺键构成,1487和1540 cm-1处的吸收峰是苯环结构中C=C的不对称伸缩振动峰;1608 cm-1处的吸收峰是由N—H变形振动引起的,即酰胺Ⅱ峰;1645 cm-1处的吸收峰是由C=O 伸缩振动引起的,即酰胺Ⅰ峰;在3275 cm-1附近的峰为N—H 伸缩振动峰,由于PMIA 纳米纤维和空气中水分子的羟基特征峰与N—H 伸缩振动峰重叠,导致峰的宽度较大[28~30].复合材料经过热处理后,PVDF-HFP和PMIA的特征峰吸收强度明显提升,这是因为热处理将PVDF-HFP 熔融粘连,同时将芯层的PMIA纳米纤维暴露出来,增强了其特征峰吸收强度.

2.4 复合滤材的力学性能

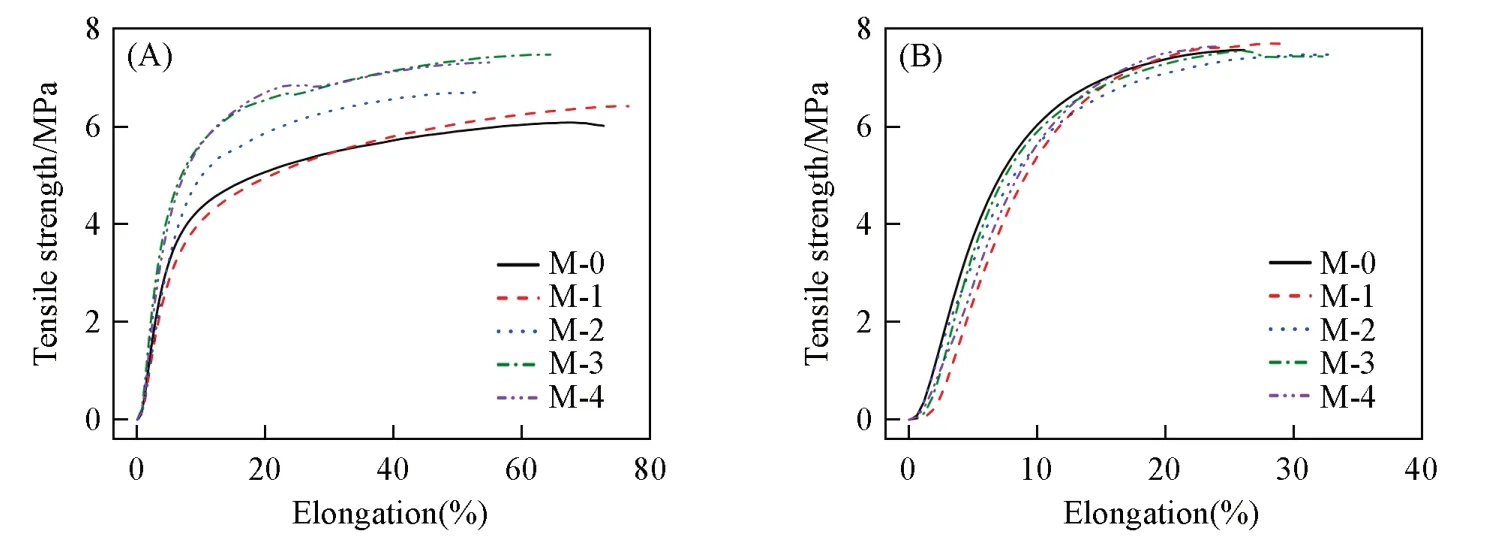

图5示出了复合滤材力学性能测试结果.可以看出,复合滤材的拉伸断裂强力随着静电纺丝时间的延长而有所增加.这可能是因为在静电纺丝过程中,在纤维接收时由于溶剂没有完全挥发,导致纤维交叉处存在结合点,需要一定外力才能使得纤维移动.而PMIA@PVDF-HFP 纳米纤维直径分布均匀,结构紧密,随着纳米纤维膜厚度的增加,纤维间的结合点增加,从而增强了PP/PMIA@PVDF-HFP复合过滤材料的断裂强度.经过热处理后,样品M-0(即PP熔喷过滤材料)的断裂强度有较大的提升,主要原因是高温处理导致PP熔喷过滤材料的纤维之间粘结面积增大,纤维的结晶度增加且结晶更加完善,从而提高了PP熔喷过滤材料的断裂强度,样品的断裂伸长率下降[31,32].经过热处理后,各样品之间断裂强度相差较少,这可能是因为PP 熔喷过滤材料经过热处理后断裂强度增加,断裂伸长率降低,导致复合滤材在拉伸过程中PP过滤材料较早发生断裂;此时PMIA@PVDF-HFP纳米纤维膜虽仍处于拉伸状态,但由于其自身强度相对较低,对复合过滤材料的力学性能影响较小.因此,经热处理后,PP/PMIA@PVDF-HFP复合过滤材料的力学性能与样品M-0的力学性能基本一致.

Fig.4 FTIR spectra of M-0(a),M-2(b) and post treated M-2(c)

Fig.5 Mechanical properties of original samples(A) and post-treated samples(B)

2.5 复合滤材的过滤性能

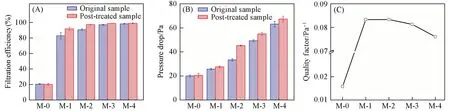

过滤性能是评价空气过滤材料性能的最重要指标之一.为此,本文首先测试了静电纺丝时间对PM2.5过滤性能的影响,结果如图6(A)所示.可见,未负载纳米纤维层的样品M-0对PM2.5的过滤效率仅有20.56%;而负载纳米纤维层后,所得复合滤材对PM2.5的过滤效率均有较大提升,且随着纺丝时间的延长,过滤效率持续提升.其原因是随着静电纺丝时间延长,PM2.5 受到的纤维的阻力增大,因此,复合滤材过滤效率有所增加.经过热处理之后,复合滤材的过滤效率提高到较高水平,其中样品M-2,M-3和M-4的过滤效率均达到97.5%以上,比M-1提高7%左右.由图6(B)可见,经过热处理之后,复合滤材的过滤阻力也有一定程度的增加,证明了热处理对纳米纤维层结构产生一定的影响.PVDF-HFP在130 ℃下熔融并黏附在PMIA纳米纤维表面,同时将包覆在芯层的PMIA纳米纤维暴露出来,纳米纤维层孔径的减小增强了复合滤材对颗粒物的拦截作用,从而提高了复合滤材的过滤性能.由图6(C)可见,与其它样品相比,样品M-2的过滤效率较高,品质因子最高,达到0.084,表明M-2综合过滤性能较优.因此,当静电纺丝时间为60 min时,样品综合性能较优.

Fig.6 Effects of heat treatment on filtration efficiency(A),pressure drop(B) and quality factor(C)

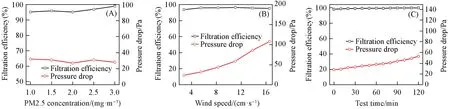

由上述讨论可知,与其它样品样比,具有高过滤效率和较低过滤阻力的样品M-2 过滤性能较优.因此,以M-2为研究样品做进一步测试.图7示出了M-2在不同PM2.5浓度、风速和测试时长等条件下的过滤性能.由图7(A)可见,在测试风速为5.3 cm/s条件下,不同PM2.5浓度工况对滤材的过滤性能影响较小,且过滤效率均保持在95%以上.由图7(B)可见,在PM2.5浓度为1.0 mg/m3的条件下,随着风速的提升,过滤效率基本保持不变,过滤阻力随着风速的增加而增大.这是由于当滤材迎风面积不变时,风速升高,滤材对气体的阻挡作用增大,导致过滤阻力增加.此结果表明,在高风速条件下,M-2 滤材仍能保持结构完整不被破坏,适合在高风速情况下使用.图7(C)示出了在较长测试条件下M-2 的过滤性能.在PM2.5 浓度为1.0 mg/m3和风速为5.3 cm/s 的条件下,随着测试时间的延长,M-2的过滤效率基本保持不变,过滤阻力略有增大,这可能是由于被复合滤材拦截的固体颗粒物在滤材表面沉积所致.

Fig.7 Effect of PM2.5 concentration(A),wind speed(B) and test time(C) on filtration performance of M-2

为进一步探究所制备复合滤材过滤性能,采用75%的医用酒精对驻极PP过滤材料(EM-0,E表示对样品进行驻极处理)和所制备的复合滤材进行处理,以除去滤材所储存的电荷,模拟长时间储存过程中电荷逸散对滤材过滤性能的影响.图8(A)示出了驻极PP 过滤材料EM-0 消静电前后过滤性能的变化.经消静电处理后,驻极PP 过滤材料(EM-0C,C 表示对样品进行消静电处理)的过滤效率降低了73.87%,压降基本保持不变.图8(B)示出了PP/PMIA@PVDF-HFP复合过滤材料消静电前后过滤性能的对比.经过消静电处理后,样品M-2C过滤效率仅降低14.87%,压降基本保持不变.过滤效率降低是由于经过消静电之后,过滤材料对固体颗粒物的静电吸附效应消失,导致过滤材料对颗粒物的静电吸附作用减小,过滤效率降低.经消静电处理后,样品M-2C的过滤效率降低较少,仍能保持82%的过滤效率;而样品EM-0C的过滤效率仅有20.49%.主要原因是PP熔喷过滤材料的纤维较粗、孔径大,导致其对颗粒物的机械拦截效应较差;而PP/PMIA@PVDF-HFP 复合过滤材料表层的PMIA@PVDF-HFP纳米纤维膜的纤维细、孔隙率高、孔径小,对颗粒物有优异的拦截作用,因此,即使消静电后,PP/PMIA@PVDF-HFP复合过滤材料依然可以保有较高的过滤性能.

3 结论

采用同轴静电纺丝法,以PVDF-HFP 为皮层、PMIA 为芯层,制备了一种高效低阻复合过滤材料PP/PMIA@PVDF-HFP.研究结果表明,纺丝时间对复合滤材的结构、性能有一定影响,随着纺丝时间的增长,复合滤材的孔径减小、过滤效率提升.热处理对复合滤材的结构和性能有较大影响.经过热处理后,复合滤材的平均孔径进一步降低,最低可达1.40 μm,断裂强度增加且保持稳定,过滤效率提升(达到97.5%以上),当纺丝时间为60 min时,综合过滤性能较优.同时,复合滤材在长时间测试、高PM2.5浓度和高风速条件下仍保持优异的过滤性能,过滤效率稳定在95%以上;经75%医用酒精处理后依然保有较高的过滤效率,具有优异的过滤稳定性和较广的适用性.