钻井液用高温极压润滑剂的性能研究

李文波

(中海油田服务股份有限公司油田化学研究院,河北燕郊 065201)

随着海上石油钻井由浅水向深水、超深水发展,在海上钻探高温高压大位移井和水平井日益增多,海上钻井工程面临着高温高压高盐、高摩阻引起的托压、起下钻遇阻、下套管困难等井下复杂情况,大大增加了作业难度和钻井成本[1-2]。在钻井液体系中加入润滑剂于金属和岩石表面形成油膜,可以有效降低钻柱和井壁间的摩擦阻力,减少卡钻和钻具磨损,实现安全、快速钻井[3]。常规润滑剂通过极性基团吸附作用形成物理油膜。一方面,在钻进大位移井和水平井时的高负荷条件下,通过物理吸附形成的油膜极易被破坏,以致失去润滑效果;另一方面,在高温、高压、高盐的钻井条件下,常规润滑剂易降解失效,增大了材料消耗和钻井成本[4]。在钻井液体系中引入极压润滑剂是有效解决上述问题的方法之一[5]。通常极压润滑剂分子结构中含有硫、氯、磷、硼等元素,在高温高压等极端条件下可在金属表面通过化学反应形成致密稳定的保护膜,从而发挥抗磨减摩作用[6-8]。本文在硫化脂肪酸类衍生物极压润滑剂的研究基础上,开发了一种多羟基硫化脂肪酸酰胺(SFAA),并采用极压润滑仪和四球摩擦磨损试验机评价了其润滑性能和抗磨性能。

1 实验材料与使用方法

1.1 实验材料和仪器

1.1.1 实验材料 硫化脂肪酸盐(SFA)、硫化猪油(SL-1/SL-2)、硫化脂肪酸酯(SFAE)为商品润滑剂;多羟基脂肪酸酰胺、多羟基脂肪酸酯;甲酸钠、氯化钾、氯化钠、碳酸钠、氢氧化钠以及单质硫等材料为分析纯;抗高温聚合物Polytemp180 和Polytemp200 等钻井液材料由蓝海博达科技有限公司提供。

1.1.2 实验仪器 六速旋转黏度计和极压润滑仪(OFITE 公司);四球摩擦磨损试验机(MRS-10A 型,济南益华摩擦学测试技术有限公司);傅里叶红外光谱仪(BRUKER 公司)。

1.2 实验方法

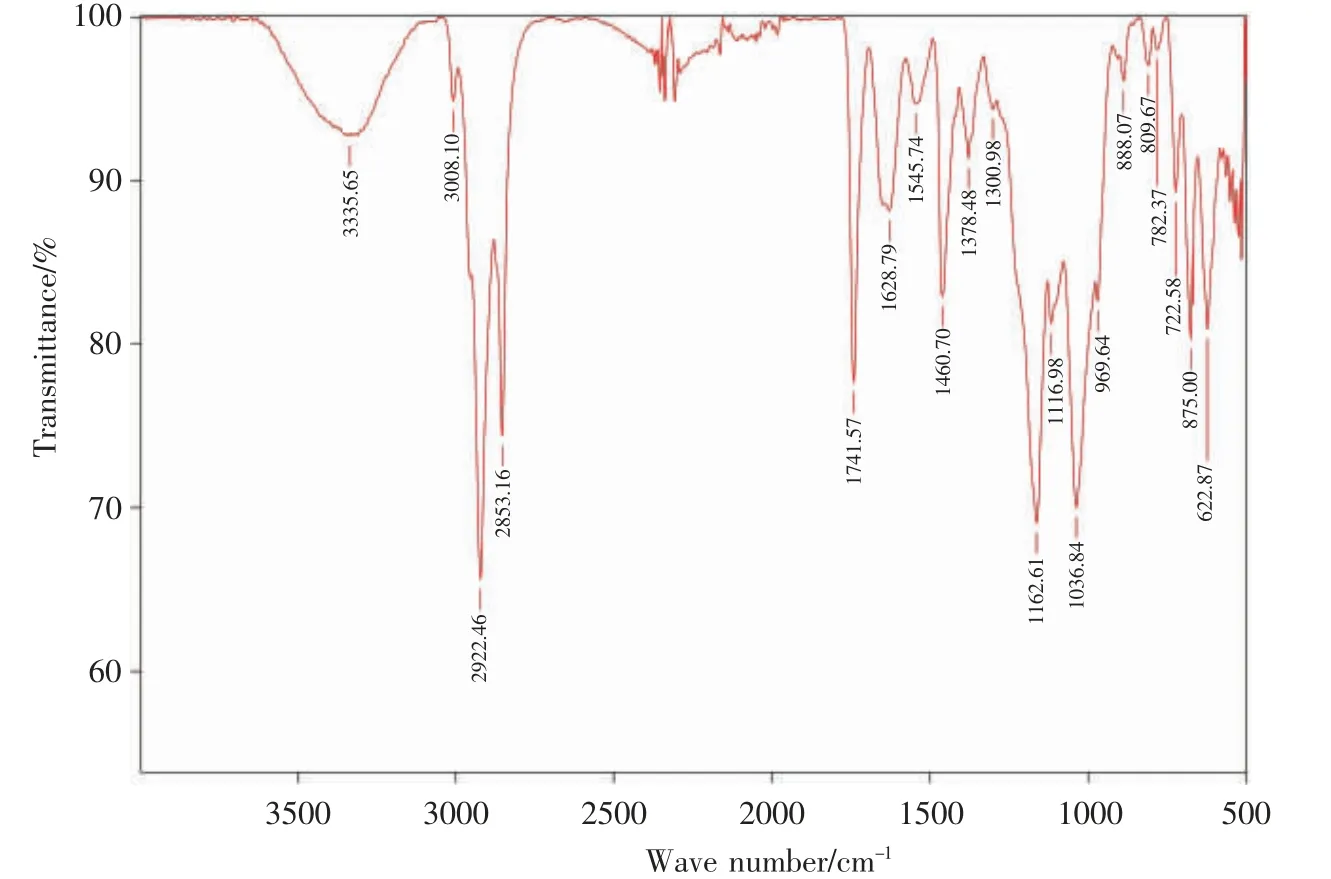

1.2.1 SFAA 的合成 SFAA 由实验室合成。将多羟基脂肪酸酰胺36.96 g、多羟基脂肪酸酯63.04 g 和10 mL乙二胺加入到250 mL 三口烧瓶中搅拌均匀后,升温至195 ℃,在氮气保护下分三次加入9 g 单质硫后继续搅拌反应6 h;反应结束后用少量石油醚洗涤,减压蒸馏除去低沸点杂质和溶剂得到的黏稠液体即为产物。采用傅里叶红外光谱仪表征SFAA 的分子结构,见图1。

图1 SFAA 的红外谱图

由图1 可知,3 300~3 500 cm-1处的宽峰为-OH和酰胺基-CONH 的伸缩振动吸收峰;2 922.46 cm-1和2 853.16 cm-1处为甲基-CH3和亚甲基-CH2-的伸缩振动吸收峰;1 741.57 cm-1处为酯基中C=O 伸缩振动吸收峰;1 628.79 cm-1处为酰胺基中C=O 伸缩振动吸收峰;1 460.70 cm-1和1 378.48 cm-1处为-CH3的弯曲振动吸收峰;622.87 cm-1处出现了C-S 键的特征振动吸收峰;酯基和碳硫键的出现说明得到了预定产物。

1.2.2 钻井液性能测试 按照如下配方配制水基钻井液基浆:海水+1.0%预水化膨润土浆+0.2%Na2CO3+0.3%NaOH+1.5%聚合物Polytemp180+2.0%聚合物Polytemp200+30.0%甲酸钾。

将不同润滑剂样品分别加入不同钻井液基浆中,高速搅拌30 min,经室温养护4 h 后用六速旋转黏度计测定其流变参数,用极压润滑仪测量润滑系数;将上述钻井液在相应温度下热滚16 h 后,冷却至室温,高速搅拌10 min 后分别测定流变性能、高温高压滤失量以及润滑系数。

1.2.3 四球摩擦实验 最大无卡咬负荷(Pb值):依据《GB/T 12583 润滑剂极压性能测定法》测定,设定转速1 760 r/min,施加不同载荷,运转时间10 s。

四球摩擦性能测试:设定转速60 r/min,施加载荷150 N,运转时间30 min,测定钢球磨斑直径。

2 结果与讨论

2.1 含硫极压润滑剂性能评价

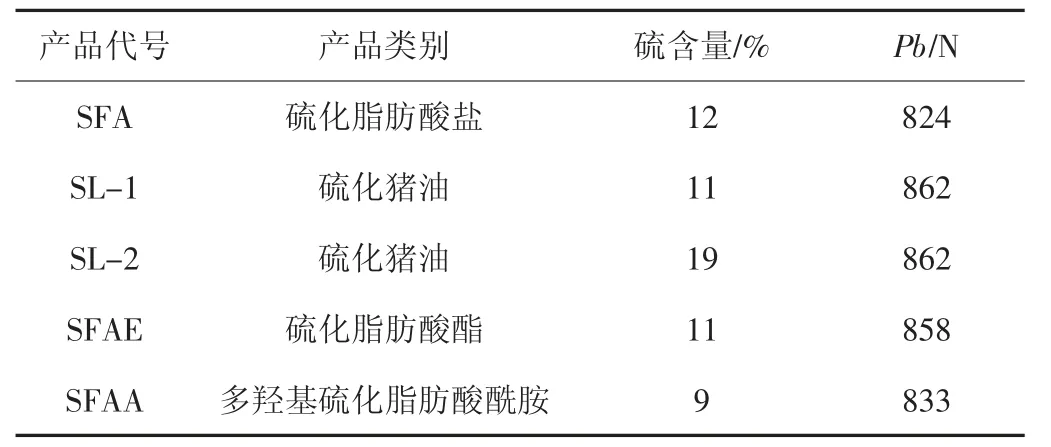

硫化产品由于具有优异的抗氧化性、极压性、抗磨性、润滑性、耐腐蚀性等性能特点,作为主剂已经广泛应用于金属加工业,调和高端冲压油、拉伸油、冷镦成型油、切削油、调和导轨油以及应用于胶黏、皮革助剂等其他行业[9]。为了研究硫化产品在钻井液中的润滑性能,选取了不同分子结构的硫剂,其基本参数信息见表1。可以看出,SL-1 和SL-2 均为硫化猪油,尽管硫含量不同,分别为11%和19%,但其具有相同的Pb 值,说明二者在极端压力下在金属等摩擦面形成稳定抗极压膜的能力接近。其他产品的硫含量和Pb 值范围都与SL-1 相近,便于不同分子结构的硫剂在钻井液中的润滑性能考察和比较。

表1 不同硫剂的参数信息

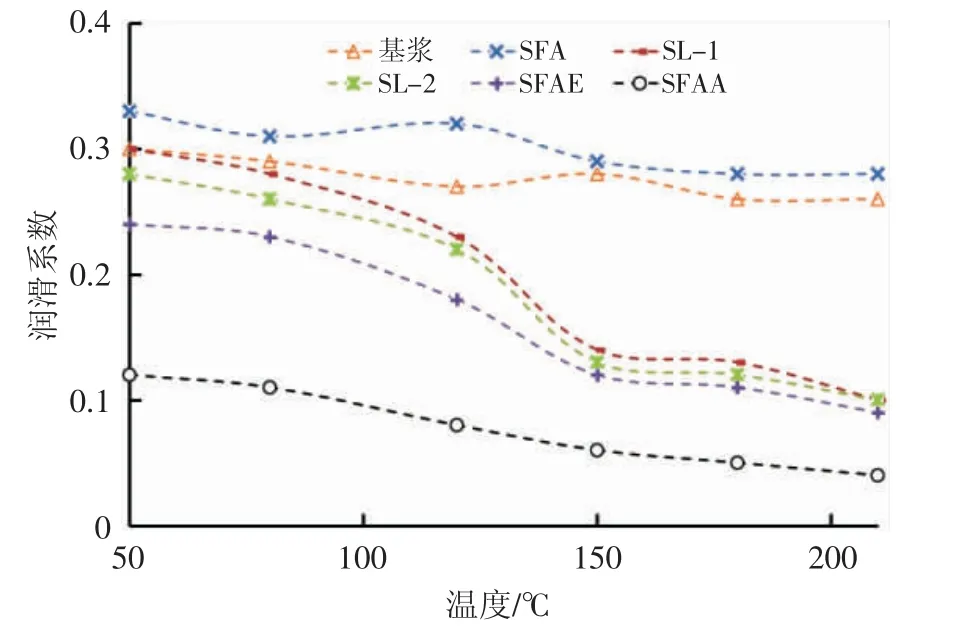

考察了温度在50~210 ℃内加入1%硫化材料后水基钻井液的滚后润滑性能,见图2。从图2 可以得知,水基钻井液基浆滚后润滑系数随着温度变化不大,保持在0.26~0.30。加入SL-1/SL-2 和SFAE 后的钻井液在低温区润滑性很差;滚后润滑系数随着温度的升高而降低,温度在升至150 ℃后的高温区间滚后润滑系数下降更加明显,210 ℃滚后三者的润滑系数为0.09~0.10,表现出良好的润滑性能;三者表现出相近的润滑性能和变化趋势。SFA 并未表现出润滑性,相反,加入SFA 的钻井液滚后润滑系数甚至高于钻井液基浆。实验室合成的SFAA 也表现出随着温度上升润滑性能提升的现象,但在整个温度区间的润滑性能明显优于上述四种材料,50 ℃下的滚后润滑系数为0.10,120 ℃降至0.08,210 ℃降至0.05。

图2 不同硫剂在不同温度下的润滑性能

加入不同硫化材料热滚后水基钻井液的润滑系数降低率随着温度的变化曲线更加直观的展现了这种趋势规律(图3)。含有SL-1/SL-2 水基钻井液在低于120 ℃的低温区润滑系数降低率只有不足15.0%,含有SFAE的水基钻井液润滑系数降低率也只有33.0%;当温度升至150 ℃后三种润滑剂的润滑系数降低率数据接近且有显著的提升,在150~210 ℃达到60.0%左右。相比三种润滑剂,SFAA 在所有温度区间都具有更好的润滑性能,润滑系数降低率提升至60.0%~80.0%以上。

图3 不同硫剂在不同温度下的润滑系数降低率

产生上述结果的主要原因在于硫化材料的分子结构存在差异,从而导致几种材料的润滑作用机理不同。首先,SL-1/SL-2 和SFAE 分子结构相似,主要通过硫化学反应在金属表面产生化学膜而起到润滑作用,这种化学反应需要在一定的温度、压力等情况下,因此,在150 ℃以上的温度范围润滑效果更明显;SFA 是一种具有表面活性的硫化脂肪酸盐,加入SFA 的水基钻井液体系在高速搅拌后产生大量稳定而细腻的泡沫,破坏了钻井液体系的原有结构,导致在润滑测试中效果不佳;而SFAA 中含有多羟基结构,一方面,改善了润滑剂在钻井液体系中的分散性和配伍性,另一方面,研究表明多羟基结构能够与铁元素形成键合吸附,吸附强度高于普通润滑剂的物理吸附[10],这也是SFAA 在低温区间也表现出良好润滑性能的原因。随着温度的升高,极压元素硫开始发挥作用,形成了更加致密的润滑膜,因此,在双重作用机理叠加下,SFAA 在高温区间的润滑性能也更加优异。这为SFAA 提供了更广泛的应用范围。

2.2 四球摩擦实验

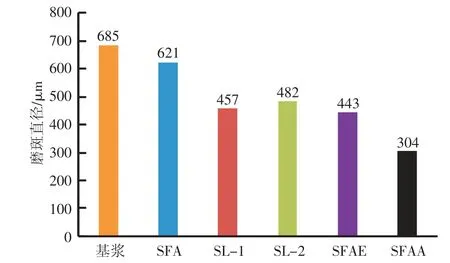

与极压润滑仪测试摩擦副面接触的方式不同,四球摩擦磨损试验机测试的是摩擦副之间的点接触。实际上钻井工程中的摩擦副复杂多变,不仅存在着钻杆-井壁之间的面接触,也可能存在钻杆-岩石或者井壁-固相物质之间的点接触。不同含硫润滑剂四球摩擦实验结果见图4。为模拟真实钻井工程,设定压力为150 N,转速为60 r/min,测定时间为30 min,测试钻井液经210 ℃、16 h 热滚。可以看出,加入SFAA 润滑剂后,钢球的磨斑直径最小,这与极压润滑仪的润滑性能测试结果一致。

图4 不同润滑剂的四球摩擦实验结果

2.3 SFAA 对钻井液性能的影响

在基浆中加入1% SFAA,研究其在210 ℃老化前后对基浆性能的影响。由表2 可见,基浆在经过210 ℃热滚后,由于聚合物的降解表观黏度下降明显;而加入SFAA 热滚前后流变数据参数变化很小,说明SFAA 具有良好的配伍性,可以改善基浆的抗温性能;另一方面,高温高压滤失量变小,说明SFAA 能够在钻井液中良好的分散,并与其他钻井液材料相互作用,参与改善泥饼质量,提升基浆的滤失造壁性。

表2 SFAA 对钻井液性能的影响

3 结论

(1)硫化猪油和硫化脂肪酸酯等传统含硫极压润滑剂的润滑系数降低率范围为0~60.0%,为使其产生最佳润滑效果,应用温度应高于150 ℃。

(2)通过分子设计,合成了一种多羟基硫化脂肪酸酰胺(SFAA)极压润滑剂,该材料具有羟基吸附和硫化学反应双重作用机理,可将润滑系数降低率提升至60.0%~80.0%,相比传统的含硫润滑剂具有更优异的润滑性能和更广泛的应用温度区间。

(3)该材料在水基钻井液中具有良好的分散性和配伍性,能够提升基浆的抗温能力和滤失造壁性。