TiBw/TA15钛基复合材料真空钎焊界面组织及性能研究*

叶嘉宝, 李晓红, 邓云华, 谢志怡, 文彦臻

(中国航空制造技术研究院, 航空焊接与连接技术航空科技重点实验室, 北京 100024)

0 前言

钛合金具有比强度高、耐腐蚀性好、热稳定性及焊接性能好等优点从而广泛应用于航空航天、海洋工程、交通运输、医疗器械等领域[1-3],然而TC4、TA15等常用钛合金的长期使用温度低于500 ℃[4-5]。在钛合金基体中添加增强相制成钛基复合材料则能提高其使用温度[6],尤其是非连续增强钛基复合材料相比传统钛合金具有更高的强度、更好的耐磨性、更高的服役温度,这些优点使得钛基复合材料具有广阔的应用前景[7-9]。钛基复合材料虽具有诸多优点,但增强体与基体在物理及化学性质上的差异,导致其加工性能较差[10-11]。

对于易氧化材料,可将装配好钎料的焊件置于真空炉中进行加热钎焊,称为真空钎焊。焊件在焊接过程中处于真空气氛的保护下,能避免高温下氮气、氧气等气体对钎焊界面的污染,使得焊缝成形良好,非常适合焊接薄壁及结构较复杂的接头[12]。

目前对于非连续增强钛基复合材料真空钎焊工艺研究主要集中在以TC4为基体的钛基复合材料上。在钛基复合材料的钎料选择上主要有Ag基钎料[13-14]和Ti基钎料[15-17]两类。相比Ag基钎料,Ti基钎料与钛合金基体冶金相容性更好,服役温度更高,有利于获得力学性能更佳的钎焊接头[18]。此外,在钎料中加入Zr元素可与Ti无限互溶成为强化元素[19],加入Cu、Ni元素可与Ti、Zr形成低熔点共晶降低钎料熔化温度[20]。因此目前主要选择Ti-Zr-Cu-Ni钎料。Tian等人[15]利用Ti-Cu-Ni-Zr非晶态箔带状钎料在940 ℃下对TiBw/Ti-6Al-4V钛基复合材料进行了钎焊试验,其研究结果表明,得益于钎料元素的充分扩散,钎缝区与扩散区没有明显的边界,钎焊接头在400 ℃下抗拉强度与母材的比值相比常温下较低,这是由于随着温度升高,基体塑性改善,其与TiB塑性产生较大差异,使TiB成为了开裂源。Song等人[16]利用TiZrNiCu非晶钎料成功实现了TiBw/TC4钛基复合材料与Ti60的钎焊,研究表明,焊缝中会产生脆性金属间化合物,接头往往断裂在此处,而随着钎焊温度的提高,脆性金属间化合物层逐渐减小并消失,剪切强度则逐渐上升,而当钎焊温度过高时则会产生粗糙的层片状(α + β)结构降低接头力学性能。Hu等人[17]利用TiZrNiCu-B钎料成功实现TiBw-TC4与Ti60的钎焊,研究了钎料中B元素含量对钎焊界面组织及连接性能的影响,结果表明适量的B元素有助于TiZrNiCu-B在Ti60上的润湿,且B元素会与Ti反应生成TiB晶须抑制晶粒长大,对接头的剪切强度有较大提升。

目前国内外对非连续增强钛基复合材料钎焊工艺研究较少,且主要集中在以TC4为基体的钛基复合材料上。TA15相比TC4具有更好的抗拉强度、断裂韧性、疲劳极限及热稳定性,但对于以TA15为基体的钛基复合材料钎焊工艺研究却少见报道。因此研究选用以TA15为基体、TiB晶须(TiBw)为增强相的钛基复合材料进行真空钎焊试验,研究分析了不同钎焊温度、保温时间、钎料厚度及TiBw分布对钎焊接头组织及性能的影响,并优化工艺参数获得性能最佳的钎焊接头。

1 试验方法

1.1 试验材料

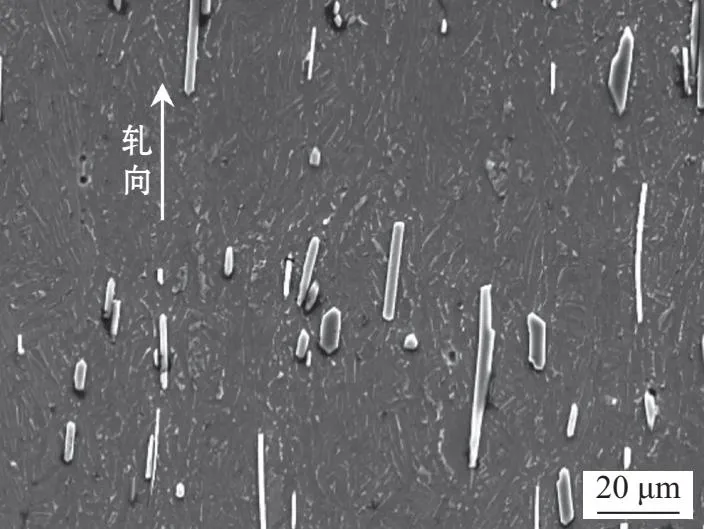

试验所用母材为TiBw/TA15钛基复合材料,如图1所示,钛合金基体为TA15钛合金,其名义成分为Ti-6.5Al-2Zr-1Mo-1V,其化学成分如表1所示。TiBw体积含量为1.8%,TiBw/TA15钛基复合材料的(α + β)/β相转变温度为1 010 ℃。TiBw/TA15钛基复合材料焊前显微组织如图1所示。由图1可知,母材组织由细小致密的条状α相和长条状的TiBw组成,TiBw与轧制方向平行。

表1 TA15钛合金化学成分(质量分数,%)

图1 TiBw/TA15钛基复合材料微观组织SEM照片

试验所用钎料为1.5 mm宽、30 μm厚的非晶箔带状Ti-Zr-Cu-Ni钎料,钎料熔点为895 ℃。

1.2 试验方法

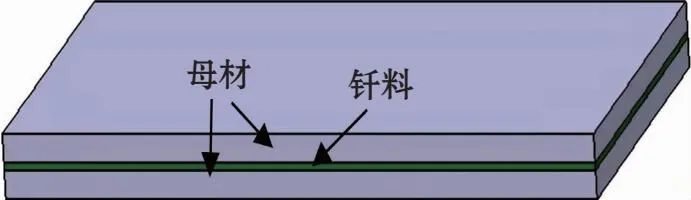

钎焊试验前,将原始板材切割成110 mm × 65 mm × 1 mm的试验件,并对试验件表面进行打磨以去除氧化膜,然后利用丙酮超声清洗10 min,取出烘干备用。利用电阻点焊机将非晶箔带状钎料固定在试验件表面,并将两板固定,如图2所示。再将装配好的的待焊件放入真空钎焊炉中进行焊接。

图2 板板钎焊装配示意图

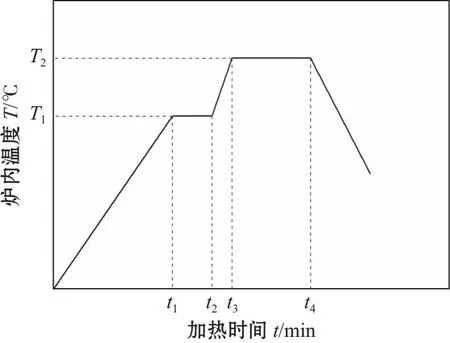

钎焊过程中加热曲线如图3所示。首先以5 ℃/min的速率将炉内温度由室温升至800 ℃(T1),并保温30 min(t2-t1),而后在15 min(t3-t2)内升至钎焊温度并设定对应保温时间,最后随炉冷却直至室温。钎焊过程中真空度不低于2 × 10-3Pa。

图3 钎焊过程中温度变化曲线

利用电火花线切割法在不同工艺参数下的钎焊试样上分别切取金相试样和拉伸试样,如图4所示。将金相试样经镶嵌、打磨、抛光、腐蚀后制成金相样品,并利用光学显微镜(OM)及扫描电子显微镜(SEM)对钎焊接头界面组织进行观察,利用能谱仪(EDS)对钎焊接头物相中的元素分布情况进行观察分析,利用X射线衍射仪(XRD)对钎焊接头物相成分进行观察分析,利用EBSD对钎焊接头物相分布进行观察分析。

图4 拉伸试样尺寸 (mm)

对每组工艺参数下分别取3组拉伸试样进行力学试验,测试屈服强度、抗拉强度及断后伸长率并分别取平均值,并利用扫描电子显微镜(SEM)对拉伸后的断口形貌进行观察分析。

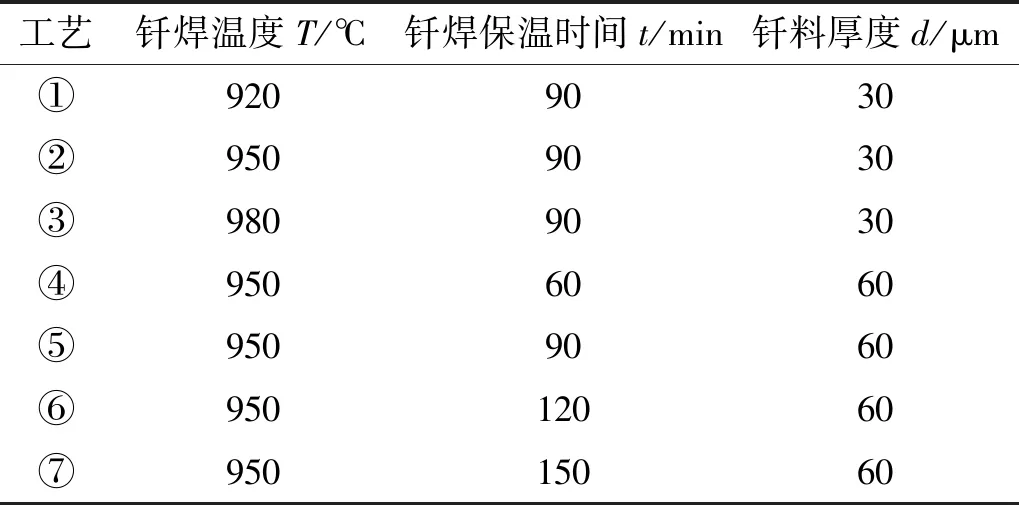

钎焊实验中分别对钎焊温度、保温时间、钎料厚度等工艺参数进行研究,工艺参数如下表2所示。

表2 钎焊工艺参数

2 结果与讨论

2.1 典型接头的钎焊界面组织

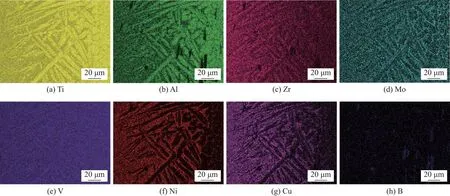

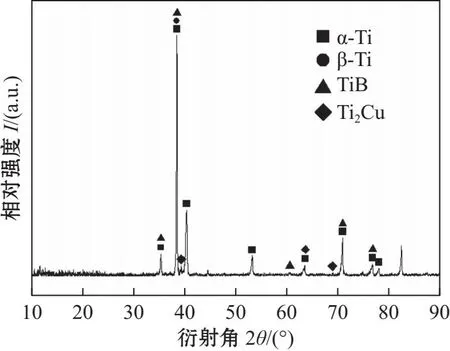

图5是钎焊温度920 ℃,保温时间90 min,钎料厚度30 μm下钎焊接头SEM图,图5a中钎焊接头根据微观组织形态的不同可以分为两个部分,位于中间的钎缝区(Ⅰ区),及位于Ⅰ区与母材之间的扩散区(Ⅱ区)。图5b为局部区域放大图,对该区域进行EDS分析,各元素分布情况如图6所示。由图6可知,Ti元素、Al元素由浓度较高的母材向钎缝中心扩散,而Zr元素、Ni元素、Cu元素则由浓度较高的钎缝向母材扩散。对钎焊界面进行XRD物相分析结果如图7所示。

图5 钎焊温度920 ℃,保温时间90 min,钎料厚度30 μm下钎焊接头SEM照片

图6 图5b中元素分布情况

图7 钎焊温度920 ℃,保温时间90 min下钎焊接头XRD图谱

结合EDS和XRD分析,在钎焊接头中主要有3类组织。组织A中含有较多的Ti元素、Al元素,但Cu元素、Ni元素含量较少,主要为α-Ti相。组织B中则含有较多的Zr元素、Mo元素、Ni元素、Cu元素,较少的Ti元素、Al元素,则主要为Ti2Cu相。组织C中则有较明显的B元素富集,结合图1b母材的微观组织图,可以推断细长条状的组织C为TiBw。

2.2 钎焊温度对接头界面组织的影响

图8是保温时间为90 min,不同钎焊温度下的钎焊接头微观组织形貌图,图中红色区域为框选出并标红的TiBw。由图8a可以看出,钎焊接头Ⅰ区中主要为大片的黑色组织,而Ⅱ区中则主要是白色针状组织及夹杂其间的黑色块状组织。此外,Ⅰ区中几乎没有TiBw,而Ⅱ区中则能观察到少量的TiBw。由于母材中TiBw是B元素的唯一主要来源,且TiB具有稳定的高温热力学性质,也不与钎料发生反应,在钎焊过程中形态稳定不发生变化[15,21]。

因此,B元素只存在于焊后的TiBw中。

为进一步研究钎焊接头中的微观组织及物相,对接头处各点进行EDS分析,结果如表3所示。

表3 图8中各点EDS分析结果(质量分数,%)

在钎焊温度为920 ℃时,白色针状组织中以Ti元素为主和较多的Al、Zr及少量的Cu、V、Ni元素。黑色块状组织相比白色针状组织Ti、Al含量偏少,但Cu、Ni元素含量较高。Ⅰ区中的大片黑色组织则相比块状黑色组织具有较高的Zr含量。

试验中钎焊温度低于TiBw/TA15的(α + β)/β相转变温度,但Cu元素、Ni元素作为β相稳定元素,能够降低母材中(α + β)/β相转变温度[15]。因此在Cu元素、Ni元素富集区域会有少量α-Ti转变为了β-Ti,此后温度降低,根据Ti-Cu、Ti-Ni二元相图可知,当Cu含量小于17%,Ni含量小于13%时,β-Ti相会发生共析反应生成α-Ti相和金属间化合物,即。

β→α+Ti2Cu

(1)

β→α+Ti2Ni

(2)

结合表3中各点的能谱分析结果,钎焊界面中主要会产生α-Ti相及Ti2Cu、Ti2Ni两种金属间化合物相。其吉布斯自由能变如式(3)和(4)所示[17],即

(3)

(4)

由式(3)和式(4)可知,Ti2Cu、Ti2Ni在钎焊温度范围内吉布斯自由能变均小于0,因此在钎焊过程中Ti与Cu、Ni可自发反应生成Ti2Cu、Ti2Ni。Cu和Ni具有相似的原子半径和晶体结构,因此它们不仅化学相容而且彼此完全可溶,故可将Ti2Cu、Ti2Ni认为是Ti2(Cu,Ni)复合相[11,22]。此外由于Cu、Ni作为β-Ti相稳定元素,可降低(α + β)/β相转变温度,因此钎焊温度虽低于TiBw/TA15钛基复合材料的相转变温度,但仍会在钎焊过程中产生β-Ti相。因此,白色针状组织为α-Ti相,黑色块状组织为β-Ti相及Ti2(Cu,Ni)金属间化合物,而Ⅰ区中的大片黑色组织则可能为未完全反应的钎料。

在950 ℃下,钎焊接头中Ⅰ区基本消失,Ⅱ区几乎占据了整个钎焊界面,但在界面正中间仍有少量大块黑色组织存在。此外,由于Ⅰ区的减少,两侧母材受到外加载荷向中间挤压,使TiBw在整个钎焊界面中的分布相比920 ℃下更加均匀。焊缝在980 ℃下,钎焊界面中的Ⅰ区彻底消失,只剩下Ⅱ区。且随着钎焊温度的增加,Ⅱ区中白色针状组织越来越致密,逐渐占满整个钎焊界面,而黑色块状组织则越来越少,TiBw在焊缝中的分布也更加均匀致密。根据图8中D点、F点和E点、G点的能谱分析结果可知,950 ℃及980 ℃下钎焊接头中白色针状组织和黑色块状组织也分别为α-Ti相和β-Ti相及Ti2(Cu,Ni)金属间化合物,且与920 ℃下相比,Cu、Ni含量降低,说明Ti2(Cu,Ni)金属间化合物含量减少。

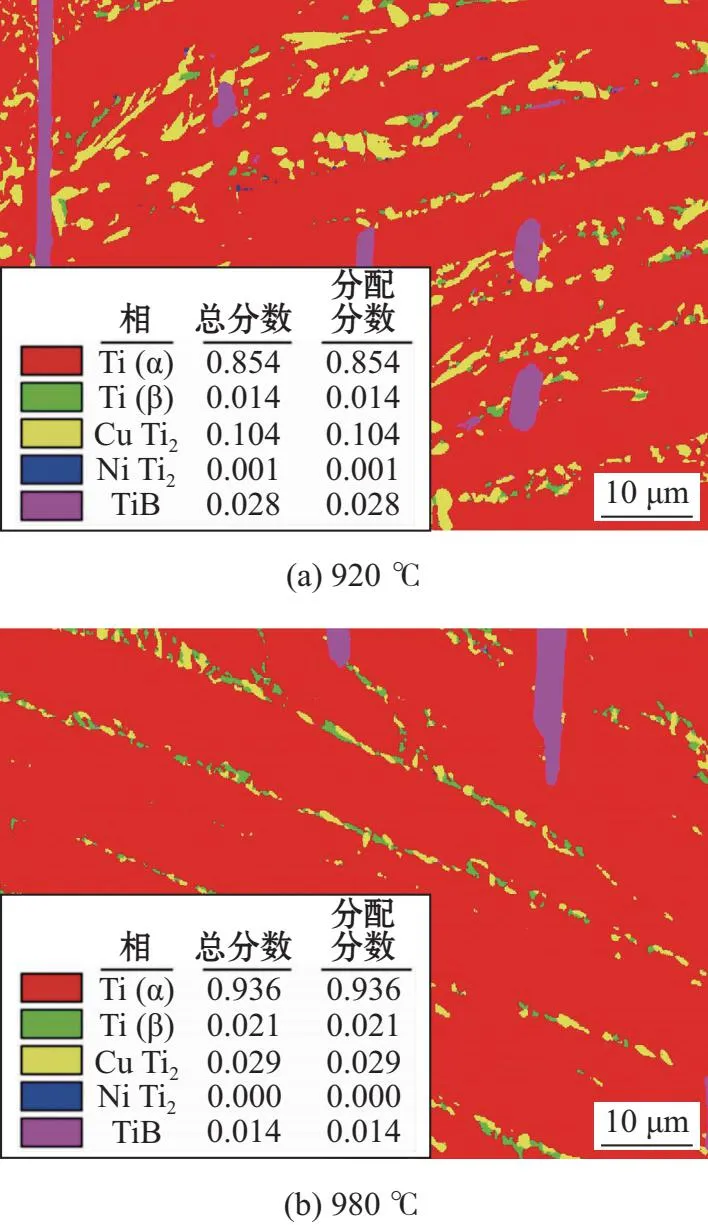

图9是保温时间90 min,不同钎焊温度下钎焊接头EBSD物相分布及比例结果。其结果显示980 ℃下钎焊接头相比920 ℃下,α-Ti相比例增加,而Ti2(Cu,Ni)总含量比例下降,这与EDS分析结果相符。

图9 保温时间90 min时不同钎焊温度下钎焊接头EBSD结果

2.3 保温时间对接头界面组织的影响

图10是钎焊温度为950 ℃,不同钎焊保温时间下的钎焊接头微观组织形貌图。由图10可以看出,钎焊保温时间从60 min增加到150 min时钎焊界面宽度明显增加,TiBw也从两侧向界面中间靠拢,在整个焊缝中的分布逐渐趋向均匀化。此外,在保温时间为60 min下,其界面中央也有类似图8a中大片的黑色组织。且随着保温时间的增加,黑色块状组织减少,两边的白色针状组织延伸到钎焊界面中间。对图10中的组织进行EDS分析,其结果如表4所示。白色针状组织中含有较多的Ti元素及少量的Al、Zr、Mo、V、Ni、Cu元素,黑色块状组织中也含有较多的Ti元素,但与白色针状组织相比,Ti、Al元素含量较少,而Zr、Ni、Cu元素含量则明显高于白色针状组织,图10a中界面中间的大片黑色组织含有较多的Ti、Zr、Cu、Ni元素。因此,分析认为白色针状组织为α-Ti相,黑色块状组织为β-Ti相及Ti2(Cu,Ni)金属间化合物,而大片的黑色组织则可能未完全反应所剩下的钎料。其物相成分与工艺①结果类似。

表4 图10中各点EDS分析结果(质量分数,%)

图10 钎料厚度60 μm,钎焊温度950 ℃下不同钎焊保温时间钎焊接头微观组织形貌

2.4 钎料厚度对接头界面组织的影响

对比钎焊温度均为950 ℃、保温时间均为90 min下不同钎料厚度的两组试验,由图8b和图10b对比可知,60 μm钎料厚度下的钎焊界面宽度明显大于30 μm下的界面宽度,且30 μm下钎焊接头白色针状组织更加致密,其间的黑色块状组织更少。这是因为相比30 μm厚度的钎料,60 μm厚的钎料会在钎焊界面中引入较多的Cu、Ni元素,从而能扩散到更远的母材中,导致扩散区变宽。

2.5 力学性能

表5及图11为不同工艺参数下钎焊复合板的拉伸力学性能。由图可知,各工艺参数下复合板的抗拉强度(Rm)、屈服强度(Rp0.2)、断后伸长率(A)均低于母材。

表5 母材及不同工艺参数下复合板力学性能

图11 不同工艺参数下复合板力学性能

如图11a所示,在保温时间为90 min下,随着钎焊温度从920 ℃增加到980 ℃,复合板的抗拉强度有一个小幅的升高,屈服强度则有小幅下降,变化不大,断后伸长率则有明显的提升,从920 ℃下的2.17%提升到了980 ℃的5.17%,达到了母材断后伸长率的62.06%。此外,由表5和图8可知,钎焊界面中TiBw含量随着钎焊温度的升高而提高并逐渐接近母材中TiBw的含量,且在钎焊界面中的分布趋于均匀化。

这是因为在较低的钎焊温度下,钎料中的Cu、Ni等元素向母材的扩散速率较低,未能向母材充分扩散,从而有部分未完全反应的钎料在钎焊界面中央堆积。钎料中的Cu元素、Ni元素会与Ti元素反应生成Ti2(Cu,Ni)金属间化合物相提升接头脆性,此外剩余钎料还会导致钎焊过程中两侧母材间隙较大,使得焊后界面宽度增大。TiBw具有较稳定的高温热力学性质,在钎焊过程中不与钎料发生反应,因而TiBw在钎焊界面中的分布相比其在原始母材中的分布不会发生太大变化。但由于有部分未反应钎料在钎焊界面中央堆积,钎焊界面宽度增加,使得钎焊界面中TiBw的平均含量较母材明显下降。而在较高温度下,Cu元素、Ni元素扩散速率增加,能更充分得向母材扩散,从而降低界面中Cu元素、Ni元素含量使得金属间化合物减少。且钎料反应完全后,两侧母材间隙减小,钎焊界面宽度主要为扩散区宽度,故钎焊界面中TiBw的平均含量较母材相差较小。此外,由于TiBw在晶界处的钉扎效应,抑制了原始晶粒的粗化,使得母材中的晶粒并未随着钎焊温度的提高而明显粗化[16,23]。

随着钎焊温度的增加,钎焊界面中Ti2(Cu,Ni)含量降低,TiBw含量增加且分布趋于均匀。这两方面的原因共同作用提高了接头的韧性使得复合板的断后伸长率提高。

如图11b所示,在钎焊温度950 ℃下,随着钎焊保温时间的增加,复合板的抗拉强度和屈服强度在保温时间60 min到90 min之间均有明显的提高,但随着保温时间的继续增加,则变化不大。而复合板的断后伸长率则随着保温时间的增加逐渐下降,且下降趋势近乎一条直线。由表5和图10可知,随着钎焊保温时间增加,钎焊界面中TiBw含量也有所增加。

这是由于当保温时间较短时,与钎焊温度较低时类似,钎料中Cu元素、Ni等元素不能发生充分的扩散,并在钎焊界面中富集产生硬脆的金属间化合物,使接头强度降低。未完全反应的钎料也使得母材间隙较大,界面宽度增加,使界面中TiBw含量较低。而随着保温时间的增加,扩散区增大,钎料中的Cu元素、Ni等元素向母材中扩散,降低了钎焊接头中Cu元素、Ni元素的含量,从而减少了Ti-Cu、Ti-Ni等金属间化合物的产生,并使钎焊界面中TiBw分布趋向均匀,进而提高了接头的强度。与此同时,较长的保温时间也使得钎焊界面宽度增大,而钎焊界面相比母材塑性较差,因而较宽的界面也引起了接头塑性的降低。

在钎焊温度同为950 ℃,保温时间为90 min的情况下,60 μm钎料厚度下抗拉强度及屈服强度相比30 μm差异不大,但断后伸长率则明显下降。较厚的钎料不仅会使得钎焊界面宽度增加,导致界面中TiBw降低,还会在界面中引入较多的Cu元素、Ni元素,而较多的Cu元素、Ni元素意味着会与Ti元素产生更多的Ti2(Cu,Ni)金属间化合物,导致接头脆性增加。此外,如图12所示,在钎焊温度950 ℃,保温时间90 min下,钎焊接头的断口形貌左侧为扩散区右侧为母材。从图12中明显可以看出,两侧断裂形式不同,左侧断口撕裂棱较多,呈现出准解理断口形貌,而右侧则有较多韧窝,为典型的韧性断裂。而较厚的钎料使得接头扩散区宽度增加,从而也在一定程度上影响了接头塑性。因此,导致了同一工艺参数下,60 μm钎料厚度的一组试样塑性较差。

3 结论

(1) 在980 ℃的钎焊温度,90 min的保温时间下,采用30 μm厚非晶箔带状Ti-Zr-Cu-Ni钎料成功实现了TiBw/TA15钛基复合材料的板板钎焊,复合板抗拉强度为1 041.67MPa,断后伸长率为5.17%,分别达到了母材的95.04%和62.06%。

(2) 在钎焊过程中,母材与钎料发生反应并在钎焊界面中生成α-Ti相、β-Ti相及Ti2(Cu,Ni)相。此外,随着钎焊温度及保温时间的增加,钎料中的元素充分向两侧母材扩散使得两侧母材受挤压接近,钎缝区消失,使TiBw分布逐渐趋向均匀化。

(3) 在保温时间为90 min的情况下,随着钎焊温度的提高,钎焊接头中Cu、Ni元素能更加充分得向母材中扩散,从而减少了钎焊界面中Ti2(Cu,Ni)金属间化合物的含量。钎料向母材的扩散使钎缝区消失,两侧扩散区在外加压力下向中心靠拢,提高了钎焊界面中TiBw的分布密度。而TiBw的钉扎效应抑制了母材晶粒粗化,这两者共同作用使得接头力学性能升高。在钎焊温度为950 ℃下,随着保温时间的增加,Cu元素、Ni元素向母材扩散,金属间化合物减少,接头强度先增加后基本保持不变,但界面宽度增加,接头整体塑性降低。

(4) 在一定范围内,钎焊界面中针状α-Ti相含量越高、Ti2(Cu,Ni)相含量越低、TiBw分布越密、钎缝宽度越窄,则钎焊接头组织塑性越好。