智能化技术在长输管道自动焊装备的应用现状及展望*

闫 洁,张 倩,杨 琦,冯 帅

(中国石油天然气管道科学研究院有限公司,河北 廊坊 065000)

在长输油气管道焊接中采用管道自动焊技术,其环焊接接头的强度、韧性等综合性能优良,可显著提高焊接效率、降低劳动强度,能够有效保证管道运行的安全可靠性,管道自动焊技术在管道建设中已日趋成为主流技术[1]。目前市场上采用的长输管道自动焊接装备多为轨道式,配备电弧传感器或视觉传感器,可对焊接参数进行实时调节,具有较高的焊接精度,设备可靠性较强,焊缝美观,设备成本较低,在多个国家重点油气管道工程中得到了广泛应用[2]。

随着《中国制造2025》战略实施,面对快速发展的经济对能源的需求,管道焊接技术也正在向数字化、网络化、智能化方向发展。融合多信息感知技术、焊接动态过程识别、信号特征提取以及工艺优化等方面的智能化焊接技术,不仅是现在长输管道焊接机器人研究发展方向,同时也成为推动油气产业链关键环节发展质变的迫切需要[3-4]。

1 国内外管道自动焊接装备技术现状

1.1 国内管道自动焊接装备技术现状

随着管道焊缝跟踪技术全面突破,国内科研院所和相关企业已开始研发管道全位置自动焊设备。

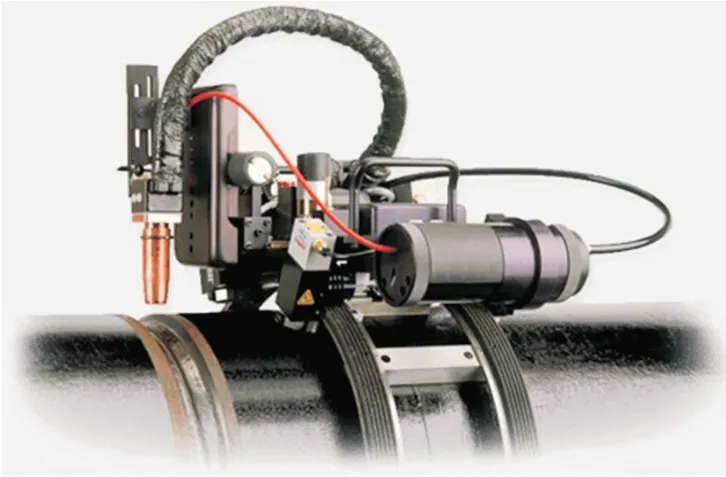

(1)中国石油天然气管道科学研究院有限公司在2000 年研发出第一代PAW 系列管道自动外焊机,2014 年研制出第二代CPP900 系列管道自动焊装备,2020 年研制出新一代CPP900-W2N系列管道自动焊装备(如图1 所示),采用全数字化控制系统,实现与国产焊接电源的深度融合和电弧跟踪技术的精细化提升。在中俄东线、唐山LNG 项目、蒙西煤制气管道项目、广西支干线、西气东输三线等工程中得到了广泛的应用[5]。

图1 CPP900-W2N管道自动焊接装备

(2)成都熊谷加世电器有限公司研制出A系列管道自动焊机,其中A-305 焊机如图2 所示,可进行管道根焊、预热焊、填充焊和盖面焊,适配GMAW/FCAW-GS/GTAWE 三种焊接工艺。A-305 焊机还预留WIFI、扫码器接口、自动电弧跟踪功能,可提供远程技术服务与数据云端传输,便于焊接工程质量的实时监控和管理。

图2 熊谷A-305单焊炬管道自动外焊机

(3)艾美特北京公司研发了基于DT 高精度数字化控制系统的管道全位置焊接系统,如图3 所示。通过DT 物联网技术,采用数字直驱或者模拟信号驱动方式,可与各种焊管钳或者全位置焊接机头集成,实现各种尺寸、材质、厚度的铝合金、不锈钢、碳钢等材质管道全位置焊接。

图3 DT数字化控制系统的管道全位置焊接系统

1.2 国外管道自动焊接装备技术现状

(1)美国CRC-Evans 公司研制了管道全位置自动焊机,图4 为带有电弧跟踪功能的P-625系列自动焊机,具备自诊断、实时数据记录、无线传输和卫星定位功能,能够在保证高质量焊缝的同时最大程度地提高速度,相比CRC-Evans系列以往产品,其质量更轻、体积更小[6]。

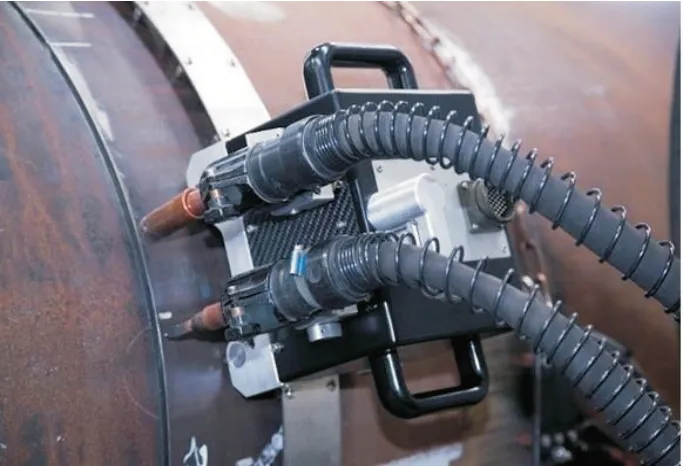

(2)法国Serimax 公司研制了Saturnax 系列全自动焊系统,具有结构稳固、焊接工艺管理和集成、简易的轨道参数设置、稳定的焊弧和熔池等特点。该公司研发的最新一代管道自动焊机如图5 所示,综合了30 多年的优质管道焊接经验,更加注重效率、质量和灵活性,适用最小外径168.5 mm的管道[7]。

(3)美国Magnatech公司研制的Pipeliner II焊机如图6所示,主要用于进行管道与管道、管道与管件的焊接。可互换的导向环将头部安装在管道上,允许工件尺寸范围为168~1 524 mm,甚至更大。Pipeliner II 焊机通过增加占空比、降低维修率和提高焊缝稳定性来提高生产效率。

图6 美国Magnatech公司Pipeliner II焊机

(4)PTL 公司研制的HALO 自动焊系统如图7 所示,带有上、下、左、右调整电机及可快速拆装的焊接夹持结构,最大移动速度2 m/min,具备可调节参数的控制软件和远程控制功能,能提供全面定制。

图7 PTL公司HALO自动焊系统

2 自动化焊接技术在长输油气管道焊接中的适用性分析

2.1 长输油气管道焊接

2.1.1 野外现场作业

管道运输因其经济、安全、不间断的优势成为石油、天然气等基础能源的主要运输方式。油气管道在野外建设,铺设过程会穿越高山、峡谷、河流等不同的地形地貌,需要进行现场流动焊接施工。流动性施工使其与标准化产品相比,施工管理、质量监督的难度更大,焊接质量容易受环境温度、湿度、风速变化的影响。

2.1.2 全位置焊接

管道建设的焊缝主要为对接环焊缝。由于油气管道建设地处野外,且管线长度大,因此难以采用可实现位置变换的焊接工装,因此只能在环缝组对完成后以焊炬绕管道开展360°全位置焊接。

2.1.3 窄小坡口填充

随着管线钢强度的提升和管道壁厚的增大,拘束应力增加,焊接易导致严重的残余应力甚至裂纹。因此在设计焊接工艺时往往需要设法减小热量在金属上的作用范围。一般做法是预先在厚壁管道两侧加工小角度阶梯坡口或 U 形坡口[8],在窄小间隙中完成填充焊接。

2.2 管道焊缝跟踪技术

基于电弧传感的焊缝自动跟踪系统具有实时响应、结构简单、成本低廉等优点,在国内外管道焊接中已有较为成熟的应用。虽然电弧传感焊缝跟踪技术在管道焊接领域已有应用,但焊缝根部与盖面层的跟踪效果较差。激光视觉焊缝跟踪系统应用范围广、检测精度高,可有效弥补电弧传感焊缝跟踪技术的不足。两种焊缝跟踪技术的区别主要表现在以下方面。

2.2.1 应用范围

电弧传感焊缝跟踪的原理是在焊炬摆动过程中实时检测焊炬高度方向尺寸变化引起的焊接参数信号变化,因此只能在焊炬可以正常摆动且焊接部位高度方向有显著尺寸变化的位置使用。而激光视觉焊缝跟踪技术是利用工业相机采集激光照射工件后的反射信息,通过分析图像特征获得焊炬横向位置偏离数据以实现焊接位置纠偏。因此,激光视觉焊缝跟踪无需保持焊炬摆动或要求焊接区域高度方向有尺寸变化,在空间受限的位置或坡口深度方向尺寸变化不显著的位置,如焊缝根部和盖面层部位,激光视觉焊缝跟踪技术将发挥更大的作用。

2.2.2 检测精度

电弧传感焊缝跟踪技术将电弧本身作为传感器的一部分,检测精度高度依赖于焊接电弧的稳定性。而激光视觉跟踪是通过工业相机采集激光照射工件的反射信息,采集位置领先于焊接位置,即前置检测,采集图像为待焊接部位的坡口信息,几乎不受焊接过程稳定性的影响,检测精度更高。

2.2.3 仪器设备

电弧传感焊缝跟踪技术的传感器为电弧本身,只需少量控制电路即可实现跟踪功能。而激光视觉焊缝跟踪采用工业相机做视觉传感器、激光做辅助光源,跟踪器体积相对较大,设备需要固定于焊炬上随焊炬共同运动,额外增大了焊炬体积,因此在使用时需要考虑跟踪器与工件、对口器等其他设备的干涉情况。

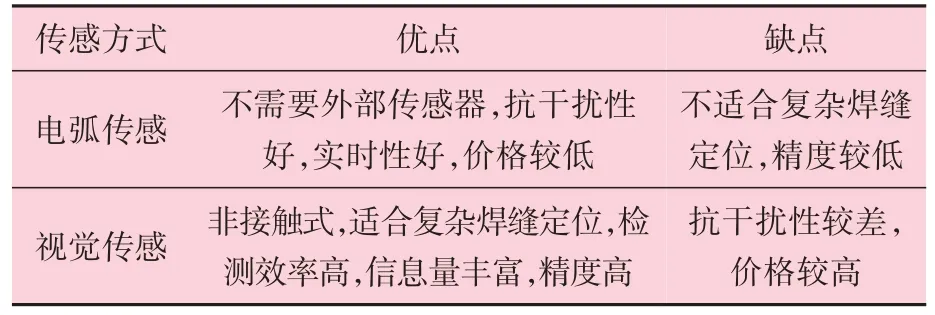

综合上述分析,在管道焊接过程中,将基于电弧传感和激光视觉传感的焊缝跟踪技术相互结合,可充分发挥各自优势,取长补短,获得更好的跟踪效果。电弧传感与视觉传感特征对比见表1。

表1 电弧传感与视觉传感特征对比

3 管道自动化焊接技术发展趋势

3.1 管道焊接的智能化升级方向

基于目前较为成熟的智能化焊接技术,管道焊接的智能化升级主要有以下几个方向:

(1)采用多传感器协同工作提高焊缝跟踪精度。将电弧和视觉两种传感器相互结合,可选择采用协同工作或独立工作模式。协同工作模式下,双传感器感知的信息可以相互融合和校正,控制器综合判定后指挥执行机构完成跟踪调控;独立工作模式即单开电弧或视觉焊缝跟踪设备,在现场环境和工件坡口状态总体良好的情况下,可以选择单开某一传感器的跟踪设备,节省能源,同时保证精度。

(2)基于机器视觉实现焊接大数据感知与智能反馈控制。利用高精度、大存储、小体积的工业 CCD 摄像机搭建焊接过程信息视觉感知系统,其主要任务是完成焊接过程熔池、熔滴、熔透、电弧、焊丝、飞溅、缺陷等多方面信息的感知与实时存储。可加入智能反馈控制,如熔透控制、缺陷控制;可组建焊接工艺数据库,实现未来任意时刻对任意焊缝的工艺参数及过程状态信息的追溯;建立故障代码数据库与远程推送数据库,可以实现远程故障诊断、工艺参数自动优化匹配与功能模块自主更新。

(3)借助深度学习算法实现多信息传感融合质量控制。利用视觉、声音、电信号等多种传感器实时获知焊接过程的多种特征信息,利用神经网络、支持向量机、主成分分析等算法将获取的复杂信息根据不同的焊接特征分类识别,同时剔除冗余信息,然后基于分类数据利用 PID、模糊控制等人工智能控制方法实现焊接质量控制。

3.2 管道焊接的智能化流程

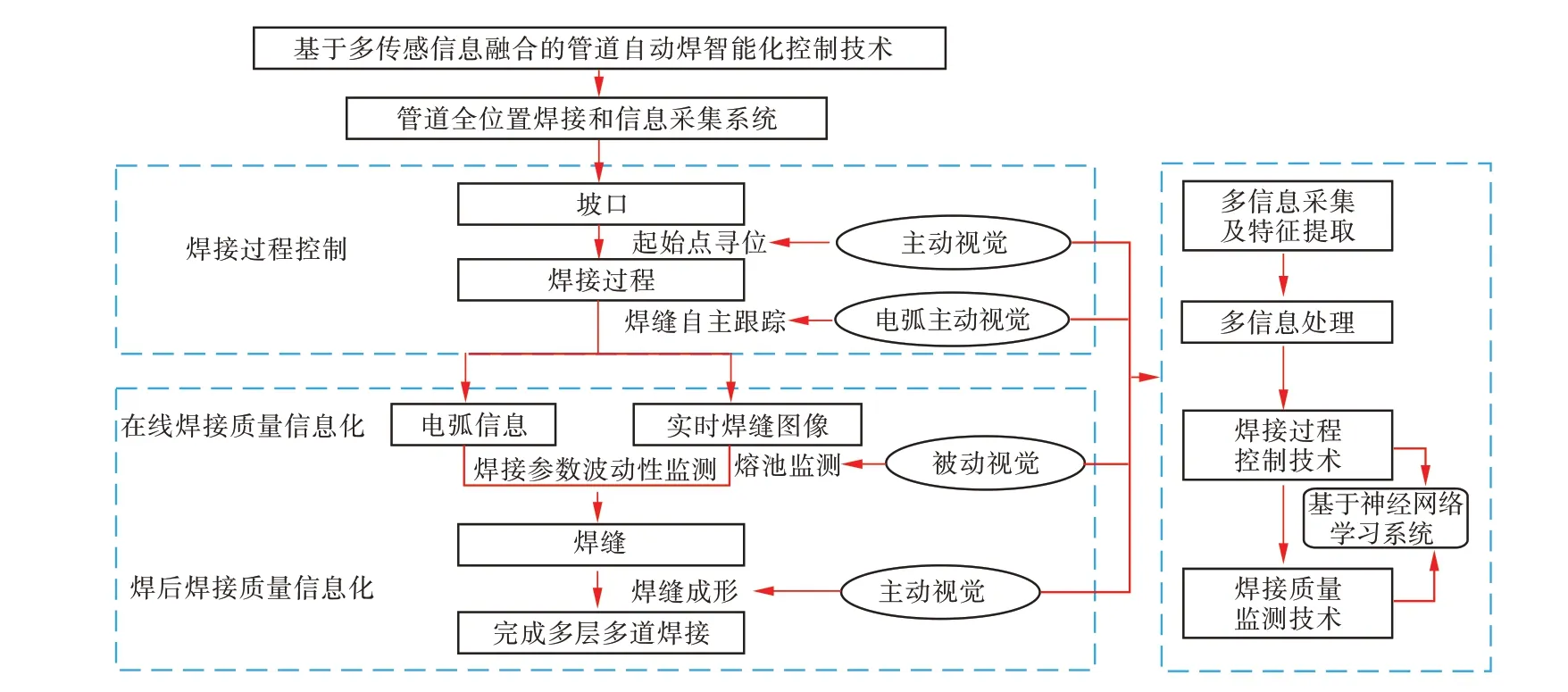

管道焊接机器人接受发出的任务指令后,开启焊接起始点寻位功能,激光搜索焊缝,找到焊缝后,反馈控制机器人执行机构到达焊接起始点位置;到达起始点后,启动焊接系统和焊缝跟踪功能,利用电弧、激光跟踪结合的方式进行焊缝自主跟踪,焊接过程中实时进行路径规划。同时,视觉系统还可根据所测的焊缝尺寸数据,计算所需的焊接参数,如焊接速度、电弧电压、焊接电流、摆动幅度等,以此调用焊接工艺专家库并控制焊接电源调整焊接参数,实现自适应的焊接参数控制。待焊接一周后,激光视觉系统检测到起弧点,自动重叠焊接一段距离后再熄弧,重复操作完成多层多道焊接;然后,经操作员人工确认后,机器人关闭焊接系统,之后结束整个任务流程。管道焊接的智能化流程如图8 所示。

图8 管道焊接的智能化流程

3.3 管道焊接智能化实施过程中的关键技术

3.3.1 焊接导引和跟踪

(1) 焊缝起始点导引。激光视觉系统通过借助自动化标定软件完成激光平面标定和手眼标定,对主动视觉采集的焊缝原始图像进行预处理,最大限度滤除干扰,消除噪点,从而将包含焊缝特征信息的激光条纹从周围背景中分离出来。通过三维点云数据序列重建、焊接工件的分割和拟合等步骤,完成对工件模型的拟合,以得到焊缝位置及初始点信息。

(2)多层多道焊缝跟踪。采用基于主动视觉的坡口特征点信息的提取及识别算法,完成焊缝顶部和焊缝底部特征点识别,利用双目视觉传感器对焊接过程中的激光条纹图像进行实时采集、处理、提取激光条纹中心线和焊缝特征点[9]。

采用基于电弧跟踪的电流电压信息采集及特征提取,利用霍尔传感器获取焊接过程中的电弧信息,并将之转换为电压、电流信号输出,利用数据采集卡接收转换为电压、电流信号的电弧信息,发送给控制系统。分别从时域、频域、时频域的角度分析电流、电压信号与电弧-侧壁距离的相关性。

采用基于神经网络的多源信息融合焊缝跟踪算法,例如采用Matlab的深度学习工具箱和Simulink建立仿真模型,对跟踪算法进行仿真验证,并对结果进行分析,最后进行焊缝跟踪验证试验。

3.3.2 焊接过程质量信息化

(1)电弧信息。将电流、电压等焊接参数的波动性作为评估焊接缺陷的指标,并建立参数波动和焊接缺陷之间的关联。利用焊接监测系统,将电弧焊接中焊接参数设定值与实际焊接参数值进行实时监控,实现焊接过程可追踪,实时判断是否出现焊接缺陷以及缺陷类别。

(2)熔池监测。运用双目视觉中的被动视觉功能,实时获取正面熔池图像。运用图像处理方法即可获知当前熔池尺寸,直观判定当前焊接质量[10]。通过基于神经网络的熔池监控,将处理后的图像信息传输给神经网络进行识别,最后通过神经网络输出的信息控制焊接机器人做出相应的缺陷评估操作。

4 结论与展望

智能化焊接技术在汽车及其零部件制造与装配、食品行业的生产输送及包装、电子电器生产线产品输送、物流仓储等产品标准化程度较高的行业已经广泛应用,管道自动化焊接也必然要向智能化发展。管道焊接的智能化升级可围绕采用多传感器协同工作提高焊缝跟踪精度、基于机器视觉实现焊接大数据感知与智能反馈控制、借助深度学习算法实现多信息传感融合质量控制开展研究,采用视觉传感方法监测熔池形貌并获取焊后焊缝界面轮廓信息,实现在线焊接质量和焊后焊接质量信息化。以上技术的研究将为推进管道焊接施工水平的升级换代提供助力,为传统能源运输行业的技术进步提供重要保障。