某X80钢级CO2输送管道断裂事故调查分析情况介绍

吴 文,钟桂香,黄卫锋 编译

(1.中国石油天然气管道工程有限公司,河北 廊坊 065000;2.宝山钢铁股份有限公司中央研究院,上海 201900)

0 前 言

美国从20 世纪70 年代开始建设CO2管道,绝大多数管道以超临界态输送CO2,主要用于提高油井采收率,是目前世界范围内拥有CO2管道里程最长的国家。根据监管管道安全的美国运输部管道和危险品安全管理局(PHMSA)2022 年的数据,该机构监管的超临界CO2管道超过8 500 km,没有发生过造成人员死亡的CO2管道事故。目前,美国联邦层面将超临界CO2管道划归危险液体管道进行监管,业内普遍认为CO2管道带来的安全风险并不比天然气和石油管道更高。

2020 年2 月22 日发生在美国密西西比州亚祖县Satartia 镇附近的一起CO2管道破裂事故,引发公众对CO2管道安全的广泛关注。该管道建于2009年,是目前钢级最高(API 5L X80)的长距离超临界CO2输送管道。此外,随着近年来美国政府颁布加快部署碳捕集、利用与封存(CCUS)项目的一系列法案,配套规划的CO2管道项目越来越多,这些CO2管道与以往管道相比,将有更多管道通过人口密集区。因此,美国国内对这起CO2管道事故的关注程度进一步提高。

按照美国法规,PHMSA 负责组织对该事故的调查分析、事故调查报告编制及恢复输送等方面的全面监管,PHMSA 于2022 年5 月26 日发布了该事故的调查报告,同时还公布了对该管道运行企业采取的执法行动;发布要求所有管道运行企业立即为类似该事故的土体移动和地质灾害风险制定计划并采取措施的全国性建议公告;征集此事故有关的加强CO2管道安全的研究项目;启动CO2管道新法规制定工作。可见该起事故在美国管道行业的影响之大,该事故的调查、分析以及后续处理会对美国CO2及油气管道安全管理起到推动作用。笔者编译了该事故调查报告的主要内容及相关重要信息,并简单介绍了与此事故有关的安全行动,以期为国内管道行业从业人员提供参考。

1 事故概况

2020 年2 月22 日,美 国Denbury 公 司 的Delhi CO2输送管道在密西西比州亚祖县Satartia镇附近的一道环焊缝失效,导致管道破裂。Denbury 公司在提交的事故报告中称,此次破裂估计共泄漏了31 405 桶CO2,事故发生后附近200 人被疏散,45 人被送往医院,无人员死亡,总财产损失近395万美元。

Delhi 管道于2009 年投产,输送超临界态CO2,用于提高该公司的陆上油井采收率。该管道的有关数据见表1。

表1 管道基本信息

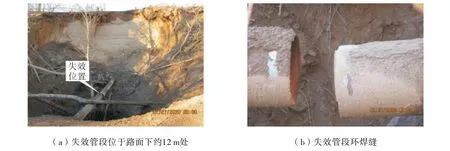

图1为事故现场照片,事故管段位于邻近433号公路的陡峭路堤上,采用水平定向钻安装,失效位置位于Tinsley 站下游约10.6 km(6.59 mile)处的山脚下,海拔高度明显低于433 号公路的表面。

图1 事故现场失效管段及环焊缝照片

美国现行联邦规章规定,PHMSA 负责财产损失超过5 万美元的危险液体管道事故的调查。事故发生后,PHMSA 组织进行了全面的调查和分析,包括现场调查、现场土壤和地质灾害分析、以实验室失效分析为核心的根本原因分析、焊接工艺规程审查、应急响应及事故发生后空气监测等。调查报告于2022 年5 月26 日公开发布。

2 事故调查与分析

2.1 现场调查

事故发生后,PHMSA调查员、Denbury代表和应急救援人员共同到现场进行调查,调查发现,管道在环焊缝处断裂分离,CO2快速泄漏导致管道上方形成弹坑。CO2迅速泄漏导致低温,使该区域覆盖了一层厚厚的冰层,管道的上游部分没有被冰覆盖。图2 所示为事故5 天后失效分析团队拍摄的现场照片,管道失效位置位于路面下约12 m 处(图2(a)),在环焊接头破裂边缘观察到轻微的锯齿状(图2(b))。

图2 事故5天后失效分析团队拍摄的现场照片

2.2 实验室试验和根本原因分析

2.2.1 概况

Denbury公司委托Mears公司完成Delhi管道事故的根本原因分析(root cause analysis,RCA)。RCA是一种结构化的调查活动,目的在于识别问题的真正原因以及消除它所必需的措施,是国外正式事故调查过程的通用方法。

本次管道破裂事故的RCA 工作包括:事故现场调查,腐蚀状况及防腐层有关的评价,对管道有关的设计、规格书、施工、运行和维护文档信息进行审查以及实验室失效分析。实验室分析对失效现场收集的三段钢管试样进行冶金学试验和失效分析,主要工作内容包括:宏观检查、磁粉检测、金相和断口分析、硬度测试、力学性能测试、化学分析以及拍照和录像记录。实验室失效分析工作由DNVGL公司完成。

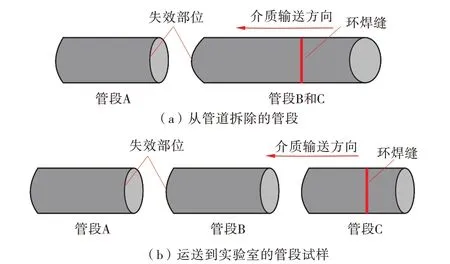

在破裂现场安装好坡体支护装置后,开挖出了上游的钢管,切割出了两段失效的管段,最后共取3节管段进行试验,开挖和切割后的管段情况如图3所示。

图3 管段和分析取样示意图

2020 年3 月11 日,失效钢管试样被运往到俄亥俄州哥伦布市的DNVGL 实验室进行分析。为便于分析,Denbury 公司与Mears 公司合作,编制了钢管试样收集规程,并向DNVGL 提供了一份试验规程,要求其按试验规程开展试验。

2.2.2 目视检查、测量和试样截取

首先对三个管段试样进行目视检查和测量,发现失效环焊接头两侧钢管试样的防腐层部分已经脱落,可能是因为管道内CO2从正常输送条件(超临界态)到管道破裂后的大气环境会形成干冰(约-56.7 ℃或更低温度),影响了防腐层的黏合。

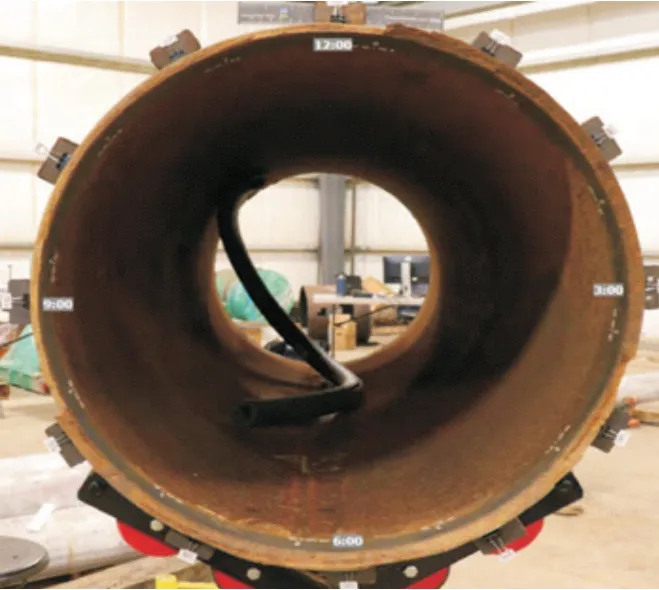

对邻近断裂面的钢管和失效环焊接头进行了目视检查。发现断裂表面平整,基本呈180°,且没有影响壁厚的减薄。其中A管段的测量结果如图4 所示,水平标尺测量的是到A 管段边缘的距离,周向标尺测量的是沿着介质流动方向距顶部正中心的顺时针距离或角度。图5 为A 管段失效环焊接头的断裂面及管道内表面照片。

图4 A管段的测量情况示意图

图5 A管段失效环焊接头断裂面及钢管内表面情况(管内介质流动方向为从外向内)

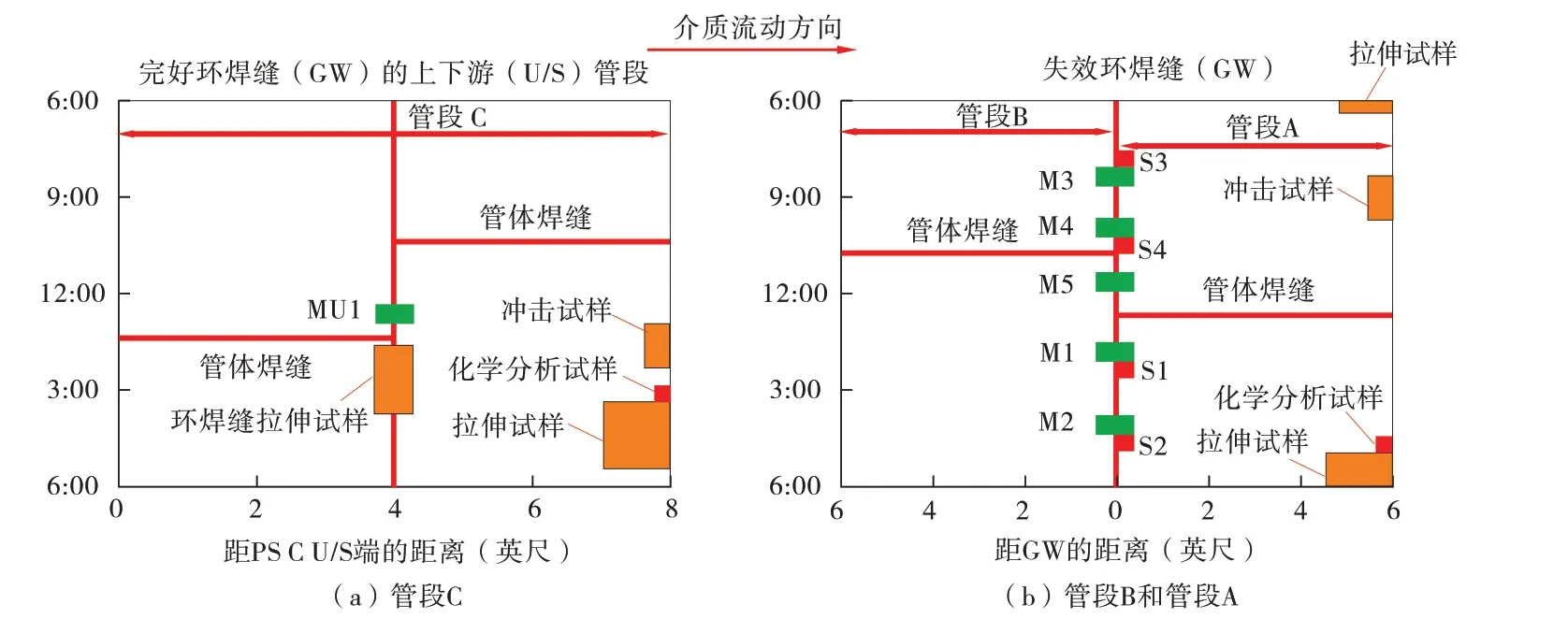

其次,确定管段的取样位置和冶金学分析位置,取样位置和不同类型试样如图6所示,其中M、MU 表示金相分析试样;S 表示断口分析试样。

图6 实验室取样示意图

2.2.3 环焊接头缺陷检查

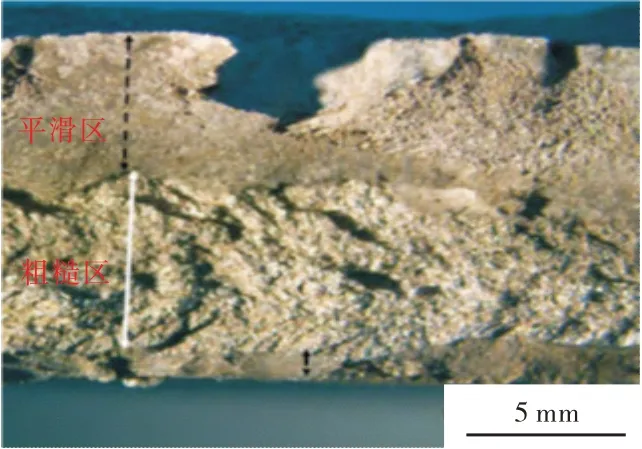

用软鬃刷清洁失效环焊接头内外表面后,进行金相分析试验,从失效环焊接头A管段和B管段选定5 个区域,从C 管段上正常环焊接头选定1个区域(图6)。断裂表面有平滑区和壁厚不均匀的更粗糙区域,图7为其中一个示例,未发现有以前的焊接或材料缺陷迹象。由于断裂表面没有人字纹,无法确定起裂的准确位置。

图7 环焊缝断裂面形貌

2.2.4 金相分析及断口分析

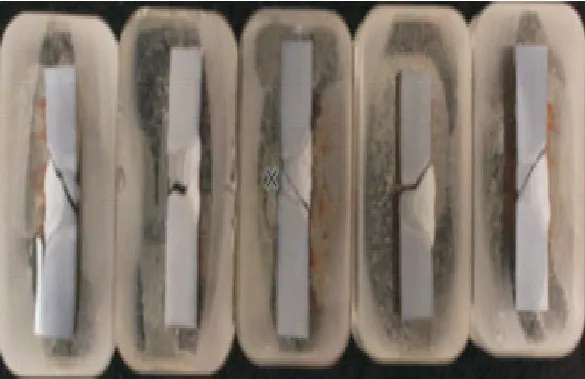

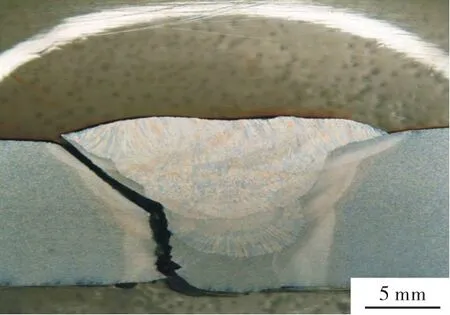

对6 个金相试样(M1~M5,MU)进行宏观和微观形貌分析。图8为试样照片,可观察到一些试样在剪切角(裂纹扩展路径穿过平滑表面)有断裂路径,另一些试样的裂纹扩展路径垂直于自由面和剪切失效区(断口表面粗糙)。其中,M2试样的截面形貌如图9所示。

图8 从失效环焊接头切取的含裂纹金相试样(M1-M5)

图9 金相试样M2的截面形貌

管段A的金相试样相邻位置切取出了 4 个断口表面试样进行了扫描电镜分析(见图6),没有发现以前存在的缺陷或疲劳开裂现象。

2.2.5 硬度测试

对6个金相试样进行维氏硬度测试,测试结果如图10所示,未发现异常高硬度区域。失效环焊接头的硬度测试显示出的变化可能与失效过程中的冷却效应有关。正常环焊接接头的硬度测试值最能代表失效前环焊接头的基本硬度值。对正常环焊接头的硬度测试结果表明,焊缝金属的硬度低于管体金属的硬度。正常环焊接头的横向焊接接头试样(对应管体纵向)的拉伸试验结果与实际断裂失效情况相似,进一步表明环焊接头硬度较低,是轴向应力作用下易出现超载失效的位置。

图10 M2试样截面硬度值分布

2.2.6 力学性能试验

从失效环焊缝下游A 管段上截取2 个相同的母材试样进行拉伸试验,测得的屈服强度和抗拉强度平均值见表2。从表2 可以看出,母材横向试样的试验结果均满足建设期的API SPEC 5L 44版中X80M PSL2的要求。

表2 失效环焊缝下游A管段母材试样的拉伸试验结果

从失效环焊缝上游C管段上截取2个相同母材试样进行拉伸试验,屈服强度和抗拉强度平均值见表3。从表3可看出,母材横向试样均满足建设期的API SPEC 5L 44版中X80M PSL2要求。

表3 失效环焊缝上游C管段母材试样的拉伸试验结果

另外,从完好环焊接头截取两个相同的横向(对应管体纵向)试样,测得抗拉强度平均值为711.7 MPa(103.3 ksi),两个试样均在环焊接头断裂,与运行管道实际失效情况类似。在API 1104 中没有规定环焊接头的屈服强度值,环焊接头的抗拉强度值虽满足API SPEC 5L 44 版中X80M PSL2 的要求,但是低于下游和上游钢管的纵向抗拉强度值759.8 MPa (109.7 ksi) 和730.3 MPa(106 ksi)。

母材试样的CVN 试验结果表明,所有试样的冲击功值都超过建设时API SPEC 5L 44 版中X80M PSL 2管线管的规定最低值。取自C管段环焊接头试样的冲击试验结果也在可接受范围,85%FATT为15.6 ℃。

2.2.7 化学成分分析

对A 管段和C 管段的化学成分进行了分析。结果表明,管线钢的化学成分满足施工时API SPEC 5L 44 版X80M PSL2 管线钢的成分要求。对母材试样的碳当量CEPcm进行了计算,A 管段和C 管段试样分别为0.17 和0.16,满足建设阶段的要求(CEPcm最大允许值为0.25)。这些钢管的碳当量相当低,表明具有非常好的抵抗焊缝热影响区氢致冷裂纹开裂(HACC)的能力。

2.2.8 失效管段的应力分析

作为根本原因分析的一部分以及开挖维修工作的需要,Denbury 委托Mott MacDonald(MM)公司对事故相关管段进行应力分析。分析采用Denbury提供的竣工资料和MM 公司调查的数据,使用AutoPIPE CONNECT 高级版12.02.00.14软件对管道建模,建模分析采用应力工程方法和计算应力分析方法进行。

为获得应力分析需要的施加在管道上的土壤荷载,MM 公司进行了事故现场的土体移动分析,土壤荷载利用ASCE ALA《埋地钢制管道设计指南》(2001 年7 月版)推荐的做法确定。首先确定了给定环境下土体移动造成管道应力开始超出许用应力所对应的最大均布荷载(36.7 kN/m),然后根据岩土勘察结果和无人机地形图,进行了土体移动分析,结论是土体移动将在管道上产生40 kN/m 的均布荷载。在40 kN/m 均布载荷下,应力分析结果显示断裂区域管段的应力比ASMB B31.4 中规定的许用应力高43%,因此,事故位置土体移动产生的管道轴向应力足可以引起该管段过载。

根据分析结果,MM 公司还提出了释放应力应开挖的管段长度和最少更换管段长度的建议。为了保证管道完整性,该区域其他承受高拉伸载荷的管段按ASME B31.4要求将进行水压试验。

2.2.9 分析结论

事故调查的综合结果表明,事故根本原因是管道轴向应力足够大引发了环焊缝处过载,土壤移动是可能的诱因。根据调查分析,得出如下结论:

(1)脆性断裂起于环焊接头。带韧窝(韧性断裂模式)的软化区域和解理面(脆性断裂模式)是超载引发失效的典型特征。

(2)轴向应力导致失效。没有固有的缺陷迹象,具体的起裂位置不明显。

(3)失效和正常环焊接头的焊缝金属硬度值均低于钢管母材硬度值,表明焊缝金属比母材软,更可能使管道在轴向应力作用下超载。调查结果不能表明失效是焊接质量问题造成的。

(4) 没有发现引发本次失效的内外腐蚀证据。

(5)力学性能和化学成分分析结果表明,钢管符合建设时API SPEC 5L 44 版中X80M PSL 2管线管的要求。

(6)失效环焊接头上、下游钢管母材的显微组织是现代X80M PSL2管线钢的显微组织。

完成的RCA 报告题目为“Study of Root Cause and Contributing Factors”(根本原因和主要原因研究),共210 页(调查报告共269 页),包括实验室分析的过程和结论。附录8个,涵盖钢管试样收集、冶金学试验和取样规程、冶金分析报告、焊接工艺及评定、应力分析报告等。

2.3 土壤和地质灾害情况分析

调查确定事故位置的土层为该地区典型的黄土地层,由于事发前多次强降雨,导致地层雨水相对饱和。后来分析的干燥区内土层特征证实该地层是由粉粒和黏粒组成的黄土地层,表明在适当的条件下,地层容易吸水,进而发生湿陷或坍塌(黄土的孔隙度相对较高,通常为50%~55%,垂直节理发育,堆积黄土会沿竖向节理发生破坏并形成垂直陡壁,黄土陡壁更易发生垂直侵蚀)。由于浸水后土层饱和,陡峭坡体的垂直侵蚀更加严重,土体移动给管道施加了超过其承受能力的轴向载荷,导致管体环焊缝失效。

Denbury 公司表示,事故管道沿线每年会遇到2~3个与土体移动有关的问题。公司的完整性管理程序(IMP)将“地质灾害”确定为该管道的一项潜在风险,但没有对应的危害评估或预防/缓解措施的额外要求,例如使用带有惯性测量单元传感器的内检测工具进行弯曲应变分析,或进行地质灾害评估。Denbury 的运行和维护(O&M)规程也缺乏地质灾害识别、评估、整治和员工培训的实质性信息。此外,按照美国联邦法规的管道巡线要求,Denbury 公司通常是利用飞机巡线,记录显示巡线是按规章要求定期进行,但在破裂位置没有发现地质灾害。

此次破裂事故后,PHMSA对Denbury公司的完整性管理程序以及运行和维护活动进行了审查,发现Denbury 公司没有处理管道的地质灾害风险问题,也没有在事故发生前采取足够的预防和缓解措施。PHMSA 对该公司已经开始制定的地质灾害管理程序提出了具体建议。

2.4 CO2扩散分析

美国国家气象局(NWS)利用事故发生时的大气数据,根据管道泄漏出的CO2从地面消散时的方向生成了CO2羽流或云层模型,该模型显示Satartia 镇(镇中心距事故地点1.6 km)位于CO2高浓度区域,因此,由急救机构疏散该镇居民。

2011 年Denbury 曾委托第三方公司为CO2泄漏构建了影响半径模型,利用该模型,划定了Delhi 管道的可能影响范围,Satartia 镇位于影响范围外,因此该管段没有被Denbury 确定为可能影响的“重度危险区”,该镇也没有被列入Denbury 的公众警示程序(美国联邦管道规章中对“重度危险区”和建立公众警示程序都有明确规定),相应地也没有被纳入当地的各种应急响应计划中。

3 事故调查结果与结论

PHMSA 在事故调查报告中指出,Delhi 管道破裂是因土壤移动引发管道轴向荷载过大,导致了环焊接头失效。失效管段沿线的地形、土壤类型以及事故前几个月的持续降雨,使管道上方山丘一侧的黄土饱和并被垂直侵蚀。在强降雨前的两个月里,当地较高气温是否也会引发土壤不稳定尚不明确。

引发事故的因素包括:

(1)Denbury 公司的运行和维护规程没有针对因土壤不稳定可能引发管道损坏的解决方案,尽管之前有土体移动风险的经验和知识。

(2)Denbury 公司的完整性管理程序(IMP)没有应对地质灾害的完整性危险因素识别和/或评估,也没有对应的预防及缓解措施。

(3)事故发生前,按美国联邦规章规定进行的空中巡线没有在事故点发现地质灾害。

(4)Denbury 的CO2扩散模型低估了可能受到泄漏影响的范围。因此,该管段没有被定为可能影响的“重度危险区”管段,Satartia 镇也没有被纳入美国联邦规章要求的公众警示程序中,未在当地应急响应机构报备,告知可能发生的失效后果。

(5)Denbury 没有告知当地救援人员可能的危害,当地救援人员在管道断裂失效40 min后联系了Denbury,这导致对紧急事件有关情况的理解出现混乱,并妨碍了急救人员和社区应对紧急事件的能力。

4 修复及恢复输送情况

修复该段管道之前,Denbury 委托一家工程公司制定切除失效管段以及减轻未来可能的土体移动计划。Denbury 公司沿433 号公路安装了土壤支撑设施。PHMSA 评估了修复计划并监督其实施。

2020 年9 月1 日,Denbury 开 始 更 换 事 故 管段,9 月26 日,Denbury 将新管段焊接完成。新安装的24 m 管段采用Φ610 mm 的钢管,该钢管由Mannesmann 钢管公司于2019 年生产,是API SPEC 5L X70 钢级、壁厚14.3 mm 的HFW 钢管,并且具有FBE防腐层。

Denbury向PHMSA提供了重新启输计划,经PHMSA 审查和批准后,Denbury 于2020 年10 月26日重新启用了该管道。在Denbury进行维修和重新启动工作的同时,PHMSA对Denbury的管道运行情况进行了检查,发布了各种执法行动通知,包括发布本次事故的可能违规通告(notice of probable violation,NOPV)。NOPV 是一种执法方式,指在联邦或州内机构授权的管道检查员进行例行检查、事故调查或其他监督活动后,PHMSA 区域主管确定是否可能发生违规行为,并在适当情况下向运营商发出NOPV。NOPV 中指出Denbury 未遵守美国联邦规章的8 条规定,对其中7 条进行了处罚,累计民事处罚约387 万美元。

5 事故后PHMSA针对管道安全的新行动

2022 年5 月26 日,PHMSA 在其网站发布了新闻,公布了该起管道事故的调查报告,向Denbury 公司发出可能违规通知(NOPV),还同时公布了以下内容:

(1)为了修订CO2管道的标准,包括与应急准备和响应有关的要求,启动一项新的法规制定工作。

(2)更新2019年5月发布的提醒管道所有者和经营者由于山体滑坡和沉降引发土体移动可能对管道造成损害的全国性建议公告,在美国政府的《联邦公报》上发布,强调管道运行单位需立即为减少与土体移动和地质灾害有关的风险制定计划。

(3)公开征集2022年提升CO2管道安全的研究项目,项目名称为“利用机器学习方法确定CO2管道的潜在影响半径”,要求项目给出计算CO2管道潜在影响半径的工具或模型。根据后期PHMSA 网站消息,承担单位计划采用计算流体动力学模拟和机器学习方法,给出类似于天然气管道潜在影响半径的计算公式。该项目作为PHMSA 管理的竞争性学术协议项目(CAPP),PHMSA 出资27.9 万美元,委托Texas A&M Engineering Experiment Station 完成,计划于2022年9月开始,2024年9月结束。

6 结束语

美国2009年投产的某X80超临界CO2输送管道,因降雨诱发土体移动造成环焊缝断裂事故,该事故对美国CO2及油气管道安全管理影响较大。鉴于事故调查采用的结构化根本原因分析步骤、工作内容、管道应力分析及重新启用等工作,我国具有重要参考价。该管道的设计参数、钢管参数、防腐及焊接工艺、事故经过、事故调查主要工作内容、调查结果和管道重新启用情况,以及针对CO2管道制定的法规和CO2管道影响范围研究等,可为从事CO2管道工程的相关人员提供参考。

致谢:中国石油管道科学研究院有限公司的孙巧飞建议本文2.2 节详细介绍重点内容,本文2.2.8节和第6节由中国石油天然气管道工程有限公司余志峰校审,2.3 节由中国石油天然气管道工程有限公司任海宾校审。