海洋钻井隔水管张紧环上壳体焊接工艺研究*

柳锁贤,张小龙,郑家伟,王耀锋,杨 艳,邓 荣,王紫怡

(1.宝鸡石油机械有限责任公司,陕西 宝鸡 721002;2.中油国家油气钻井装备工程技术研究中心有限公司,陕西 宝鸡 721002)

0 前 言

面对陆上石油日益枯竭的窘境,为了掌握能源命脉,海上钻井采油成为保障国家能源安全的重要一环。海洋石油能源战略目标能否实现,钻采装备起到了关键作用[1]。海洋立管系统是海洋钻采作业的重要组成装备,张紧环是海洋立管系统的关键装备,工作时分别连接在伸缩装置和张紧器上,承担整个立管系统管串的张紧力,此装备处于腐蚀严重的海洋飞溅区,是海洋立管系统重要的承载设备[2-8]。对于浅水钻井作业,张紧环结构简单,可直接作为立管系统伸缩装置的部件;对于深水钻井作业,张紧环与伸缩装置独立设计。张紧环一般由上壳体、本体、轴承、悬挂销轴、边管终端组成。

为适应深水钻井作业,国内首次研发整体式张紧环。本次开发的张紧环上壳体整体呈圆环状、工件厚壁较大、支撑块局部形状不连续。如采用整体锻造加工,不仅本体取样力学性能难以达到标准要求,并且因机加工不连续、加工工序复杂等导致加工精度低而难以满足产品要求。为了解决以上难题,提出张紧环上壳体以焊接件代替整体锻件的思路。其上壳体采用厚板焊接结构,承载的上环板与平板焊缝、下环板与平板焊缝均采用全熔透焊缝(CJP 焊缝),并进行超声波检测(UT)和磁粉检测(MT)。通过开展张紧环上壳体焊接可行性研究和焊接工艺验证,开发的张紧环上壳体满足设计要求,为海洋隔水管整体式张紧环研发奠定了良好的技术基础。。

1 张紧环上壳体结构

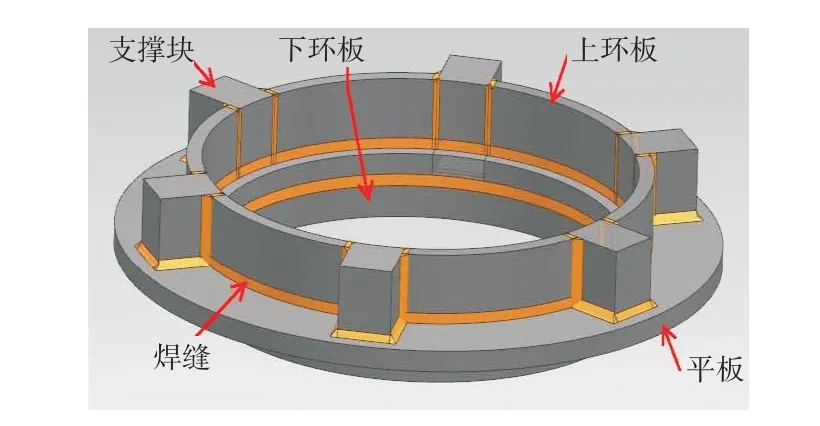

张紧环上壳体结构如图1所示,其结构由平板、下环板、上环板及6件支撑块构成。主焊缝是上环板、下环板与平板之间的焊缝,其中6件支撑块将上环板分割为6块,支撑块与平板、相邻的上环板焊接在一起。

图1 张紧环上壳体结构示意图

2 工艺方案

2.1 组焊顺序

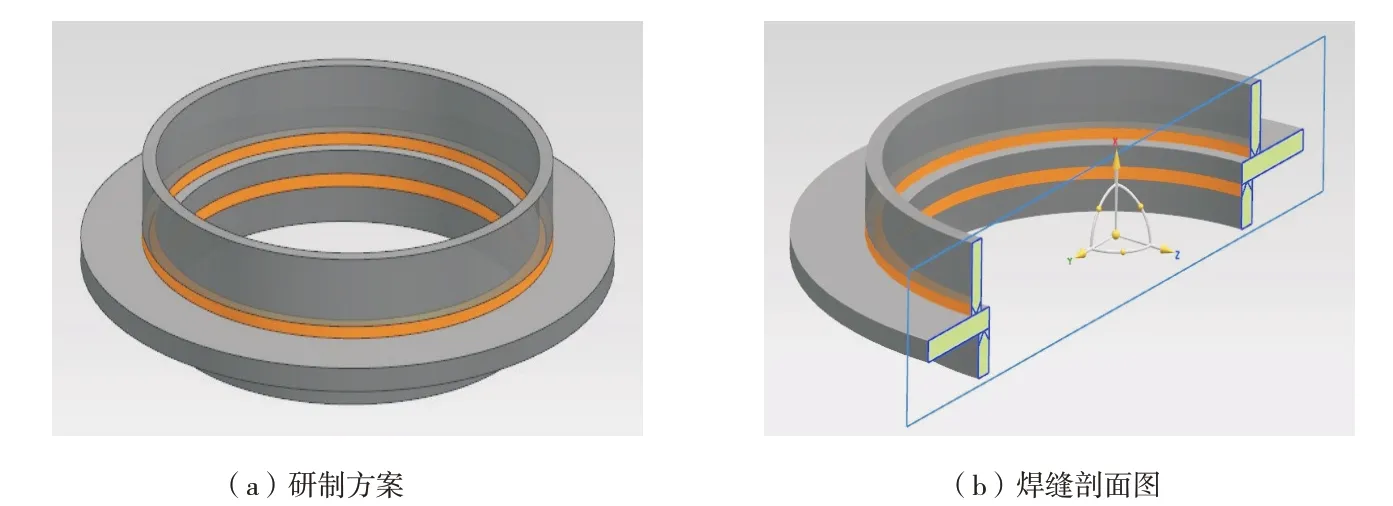

从结构分析,平板与上环板、6 件支撑块的焊缝组成1个完整的圆环焊缝。如果将上环板组焊成1个完整的圆环,先与平板焊接,焊完后加工掉需要组合支撑块处的局部上环板,可以使上环板与平板焊缝、下环板与平板焊缝均形成完整的两条圆环形焊缝,如图2所示,这样就可以采用高效率、高质量的自动焊进行上、下环板与平板焊缝的焊接。

图2 张紧环研制方案及焊缝示意图

2.2 焊接方法

根据设计要求,平板与上环板、下环板焊缝均为K形坡口的全熔透焊缝;上环板、下环板的厚度均为70 mm,单面坡口深度大于30 mm;上环板、下环板各自形成的筒体内径均大于2 500 mm。按上述组焊顺序执行时,上环板与平板焊缝、下环板与平板焊缝都将成为非常完整的环形焊缝,其特点是坡口角度、深度完全一致,且坡口深度较大,焊缝全熔透。这样的焊缝特别适合自动化焊接。通过对比常用的自动气体保护焊、氩弧焊、埋弧焊的适用性和效率,首选设备简单、焊接效率较高的埋弧自动焊来完成该焊缝的焊接。

2.3 焊接试板接头设计

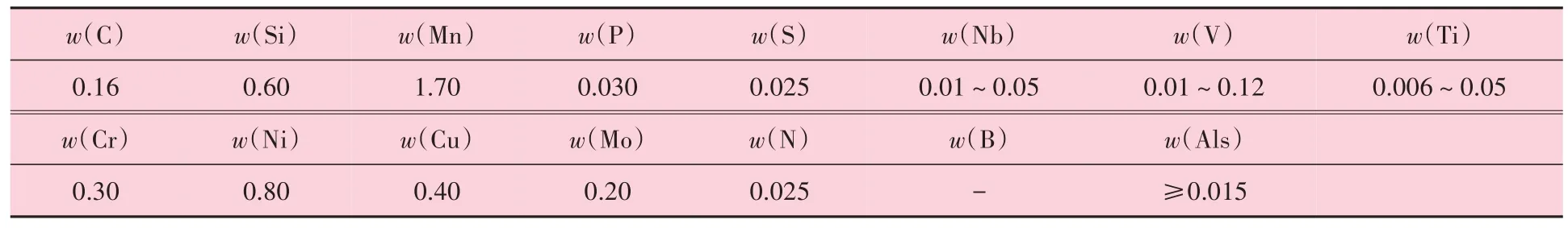

上环板、下环板及平板材料均为Q460MD。焊缝形式为T 型接头的K 形坡口全熔透焊缝。Q460MD 材料化学成分和力学性能分别见表1和表2[9]。

表1 Q460MD材料化学成分 %

根据表1 数据计算,可知Q460MD 的碳当量CEV≤ 0.48%,焊接裂纹敏感指数Pcm≤ 0.22%[9]。因此Q460MD材料的焊接性相对较差。又由于工件厚度大,刚性大,焊缝是一条闭环焊缝,拘束度大,所以工件焊接前必须采取预热措施。

为了得到真实可信、完全可用的焊接工艺参数,焊接工艺评定试验完全模拟实际产品生产。采用ASMEIX—2019 《焊接、钎焊和粘接评定》[10]作为焊接工艺评定规范。采用K 形坡口对接试板,在坡口边沿增加限位板,平焊位置(1G)焊接。焊接试板规格及坡口尺寸、各层焊道示意图如图3所示。

图3 焊接工艺评定试板规格、坡口及各层焊道示意图

2.4 焊接材料及工艺

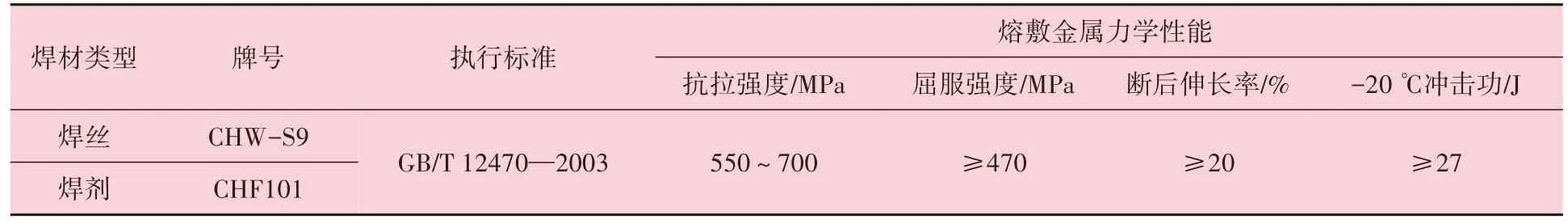

埋弧自动焊用焊材牌号和执行标准及熔敷金属力学性能见表3。

表3 焊材及熔敷金属力学性能

对比表3 和表2 可知,焊材的选取符合ASMEIX—2019 标准母材与焊材等强匹配的原则。

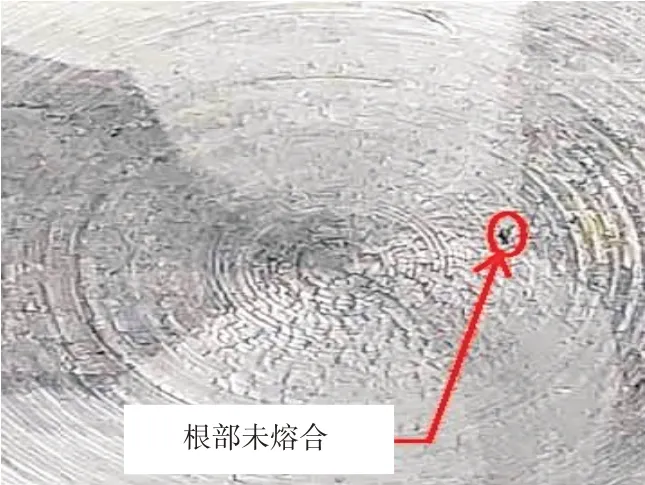

焊接试板焊接顺序按图3(b)进行。第四层焊接前,用碳弧气刨清根。每层均采用直流反接(DCEP)进行焊接。在第1 次焊接完成后,虽然进行了碳弧气刨清根,但探伤还是发现了缺陷,腐蚀试验后在试样焊缝根部发现未熔合,焊缝根部宏观腐蚀形貌如图4所示。对焊缝根部未熔合处进行分析,认为是由于清根后,试板第4层采用Φ4.0 mm 焊丝焊接,焊接电流大小适宜,但电弧挺度小,且焊丝截面较粗,电弧不能熔化焊缝根部,从而使根部焊道产生未熔合[11]。

图4 焊接工艺评定根部未熔合

通常采用增大焊接电流的方法消除焊道未熔合。但焊接电流过大时,会使热输入过大,会使工件产生较大的焊接变形和残余应力,特别会对焊缝力学性能产生不利影响,如冲击吸收功的降低、抗拉强度的减小。

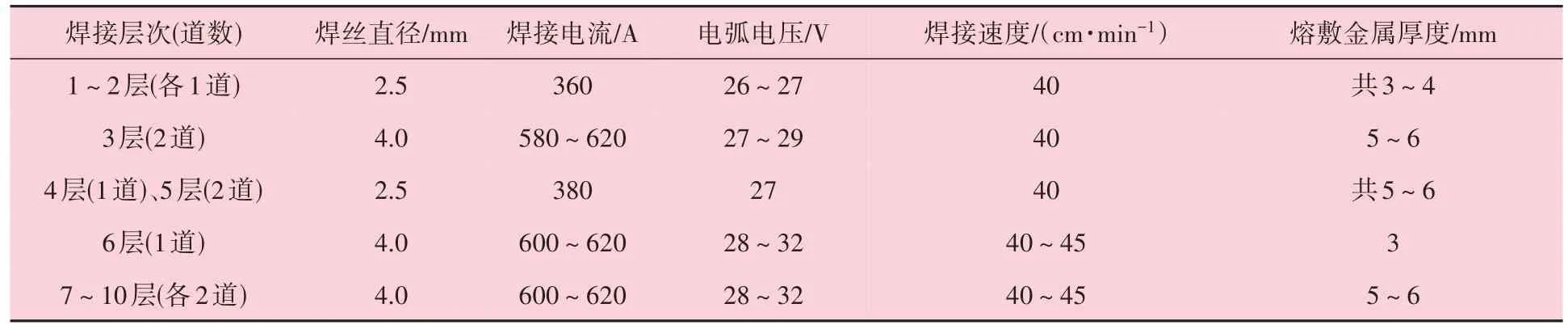

综合以上原因,对该工件可采用Φ2.5 mm焊丝进行打底及根部填充焊道,保证焊道根部完全熔合,采用该焊丝的焊道根部宏观形貌如图5所示,其余焊道采用Φ4.0 mm焊丝进行焊接,从而保证焊接效率。按这种要求进行了第2次焊接,焊后对工件进行超声波检测,未发现超标缺陷。宏观腐蚀试验也未发现缺陷,根部及各层焊道熔合良好。第2次焊接试板各层焊道焊接工艺参数见表4。

表4 第2次焊接试板各层焊道焊接工艺参数

图5 Φ2.5 mm焊丝焊道根部宏观形貌

在焊接过程中,需注意5个方面的施焊技巧:①采用K形埋弧焊接时必须采用窄间隙焊枪;②坡口角度≥ 50°,焊缝成形系数大于1.3;③打底、填充焊接时焊枪应倾斜10°~15°,盖面层焊接应倾斜8°~10°;④清根后,打磨、修理、碳弧气刨焊道至光滑;⑤背面焊接用Φ2.5 mm焊丝打底、填充各焊接一层,确保焊缝根部熔合良好。

2.5 性能检测

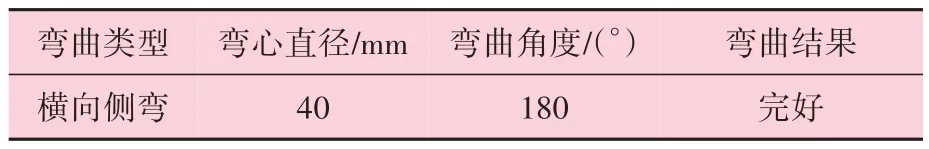

根据ASME IX—2019《焊接、钎焊和粘接评定》对拉伸试样、横向侧弯试样的截取位置和数量的要求,在试件相应位置上分别截取了2件拉伸试样、4 件横向侧弯试样。同样依据此标准的要求分别进行拉伸试验、横向侧弯试验,拉伸试验结果见表5,横向侧弯试验结果见表6。

表5 拉伸试验结果

表6 弯曲试验结果

据表5可知,2件拉伸试样抗拉强度604 MPa和586 MPa 都处于母材抗拉强度510~690 MPa、熔敷金属抗拉强度550~700 MPa区间之内,符合ASME IX—2019《焊接、钎焊和粘接评定》中拉伸试验合格标准,证明了试件拉伸强度是合格的。

据表6可知,4件横向侧弯试样弯曲180°后,试样完好,符合ASME IX—2019《焊接、钎焊和粘接评定》中横向侧弯试验合格标准,证明了试件横向侧弯是合格的。

根据ASME IX—2019《焊接、钎焊和粘接评定》对冲击试样截取位置和数量的要求,以及ASMEⅧ—2019《压力容器建造规则》第一卷[12]对冲击试样的缺口位置和取向的要求,在试件相应位置上分别截取了4 组冲击试样。每组3 件试样,试样尺寸为10 mm×10 mm×55 mm,对每件试样依据以上两个标准要求进行了冲击试验,冲击试验结果见表7。

表7 焊缝冲击试验结果

据表7 可知,12 件冲击试样焊缝-20 ℃冲击功均≥ 104 J,均远远大于母材冲击功最低值(42 J)和熔敷金属冲击功最低值(27 J),证明了试件冲击性能是合格的。

依据以上试验结果及其分析,焊接工艺评定试验是成功的。经过焊接工艺评定,也验证了焊接工艺方案及工艺参数的合理性。

3 工件研制实施情况

施焊前,工件整体预热100 ℃。施焊过程中,采用局部氧乙炔火焰加热保持待焊处温度不低于100 ℃。窄间隙埋弧焊焊接时,利用焊接变位机,将待焊焊缝变为平焊位置,张紧环上壳体每条K形焊缝的内侧焊缝距离平板内孔边缘较近,外侧焊缝距离平板外侧边缘较远,导致外侧清根操作难度较大。为了提高了焊缝清根质量,保证焊缝熔透效果,选择以下焊接顺序:先焊外侧焊缝,内侧清根后,再焊接内侧焊缝,内侧焊接如图6所示。打底和根部填充均采用Φ2.5 mm 焊丝焊接,其余各层或各道焊缝均采用Φ4 mm焊丝进行焊接,焊枪倾斜角度10°~20°。打底和第一层填充时,焊丝对准焊缝根部,保证根部熔深焊透。

图6 张紧环上壳体内侧焊缝焊接

执行以上焊接工艺参数及工艺措施成功生产出了张紧环上壳体,其成品外观如图7 所示。虽然产生了5~6 mm 焊接变形,但在机加工余量范围内,通过机加工方式可以去除焊接变形。所有工件完成加工和组装后,按照隔水管张紧环试验大纲要求,对隔水管张紧环进行了样机试验、验证载荷试验、液压系统压力试验及功能试验,试验结果均符合设计要求。试验完毕后,未发现目视可辨认的变形和压痕,工件无屈服现象,焊缝无损检测符合标准要求,液压系统无压降、无渗漏油现象。通过以上试验,证明焊接工艺方案和工艺措施是合理的。

图7 张紧环上壳体成品

4 结 论

(1)提出张紧环上壳体以焊接件代替整体锻件思路,解决了上壳体整体锻造加工存在的本体取样力学性能难以达到标准要求、机加工不连续、加工工序复杂等导致加工精度低的技术难题,研究成果为相关海洋水下装备复杂结构零件的“以焊代锻”工艺提供有益参考。

(2)通过合理设计海洋隔水管张紧环焊接方案,保证了焊缝质量,提高了焊接效率。焊接工艺评定施加的限位板很好地模拟了产品的实际情况,使焊接工艺评定能真正指导生产。

(3)采用细丝埋弧焊进行打底及根部填充焊接,既改善了焊道根部熔合情况,又能保证焊缝合理的成形系数,避免了焊缝产生裂纹缺陷;粗丝埋弧焊填充焊接,保证了埋弧焊高效的优势。

(4)现场采用先焊外侧、再内侧清根、最后焊接内侧的施焊顺序,可降低清根难度,提高焊缝清根质量,从而保证了焊缝熔透效果。