全稳定四方相YSZ 热障涂层的飞秒激光打孔工艺研究

王杰,黄迪,朱文宇,鲍泽斌,江阔,王欣*

( 1.西南科技大学,绵阳 621002;2.中国科学院金属研究所,沈阳 110017;3.西安中科微精光子科技股份有限公司,西安 710048)

0 引言

随着航空技术的不断发展,燃气涡轮发动机的性能不断提高,尤其涡轮进口温度的提高使涡轮叶片的工作环境更为恶劣[1-4]。目前涡轮叶片常采用镍基高温合金制造,受其熔点限制,工作温度一般不超过1150 ℃,单独使用无法满足先进航空发动机的高温要求[5,6]。

热障涂层 ( TBCs ) 和气膜孔冷却技术为高温合金基体提供了隔热作用,已成为实现涡轮叶片更高温度服役的有效途径[7,8]。热障涂层包含陶瓷隔热层和金属粘结层,其中陶瓷层具有优异的隔热性,在叶片基材和高温燃气间形成一层隔热材料屏障;金属粘结层则可以为基材与陶瓷层提供物理性能的过渡从而增加陶瓷层的粘附性,同时提高叶片的抗氧化性[9-12]。热障涂层可使叶片的工作温度提升约150 ℃。气膜冷却是通过叶片表面的孔引入二次气流(冷却工质或射流),这股冷气流附着于叶片表面区域而形成温度较低的冷气膜隔离高温燃气,并带走部分辐射热,气膜冷却可使叶片的工作温度提升约200 ℃。然而流经涡轮叶片的燃气温度可以超过1700℃,热障涂层只有与气膜冷却技术相结合时才能保障叶片基材在低温下正常运行[13-15]。

目前气膜冷却技术正不断发展,其中如何在涂覆热障涂层的叶片上进行有效打孔,即气膜冷却孔的加工工艺已成为研究热点。在加工气膜孔的工艺顺序选择上,“先打孔,后涂层”是目前国内较常见的加工气膜冷却孔的加工顺序。然而,在先打孔的涡轮叶片上制备涂层时,涂层材料会不可避免地沉积在气膜孔内壁,造成气膜孔孔径减少 ( 即“缩孔”现象) ,进而影响涡轮叶片的气膜冷却效率;缩孔现象还会带来二次加工的繁琐性等问题[3,16,17]。因此,目前最新的技术正向“先涂层,后打孔”的加工工艺方向发展。该新工艺不仅可以避免缩孔及二次加工的问题,而且有利于得到形状尺寸更精确、性能更优异的气膜孔。

激光打孔是实现热障涂层及叶片基材同时打孔的重要方法。由于激光对材料种类无选择性,因此可用于金属及陶瓷等多数材料的加工[15-25]。激光加工方法主要分为长脉冲激光加工与飞秒激光加工。研究表明,长脉冲激光具有能量高、加工速度快等优点,但也存在作用过程产生的热量多而造成的加工孔壁铸层厚重、热影响区大等问题。重铸层的形成会改变气膜孔尺寸,影响冷却气流流动,导致冷却效果下降;而热影响区则改变了高温合金显微组织,影响叶片的力学性能[15]。重铸层和热影响区均是热障涂层的薄弱部位,容易产生裂纹等缺陷,造成叶片使用寿命下降。飞秒激光打孔是新型激光打孔工艺,具有打孔精度高、几乎无裂纹和热影响区等优点,正成为气膜孔加工的重要方式[18,19]。然而飞秒激光打孔对热障涂层的材料稳定性要求较高,常规的6 wt.% ~8 wt.%Y2O3稳定ZrO2(简称YSZ) 容易在高温下发生相变,进而诱发相变应力和涂层开裂,影响飞秒激光对气膜孔的加工效果。研究发现,使用球形薄壁空壳全稳定四方 (t') 纳米YSZ 粉体制备的热障涂层具有优异的高温相稳定、抗烧结性等特点,因此有望实现飞秒激光对热障涂层的无缺陷打孔[20-23]。

本文分别研究了长脉冲激光和飞秒激光对t'-YSZ 热障涂层的打孔行为,通过显微组织观察,对比了不同加工工艺下的气膜孔质量,确定了最优的激光加工方式。研究结果对飞秒激光热障涂层打孔的工程化应用具有一定的指导意义。

1 试验

1.1 材料制备

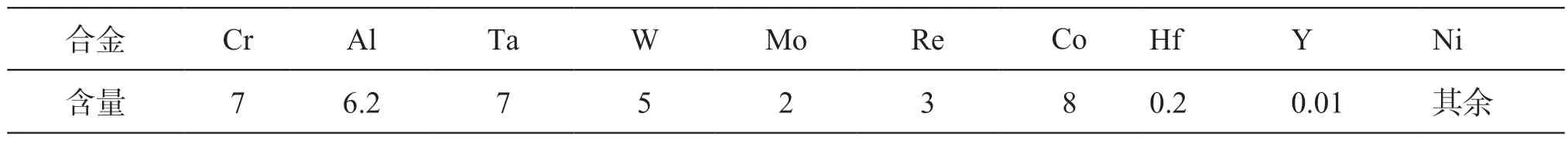

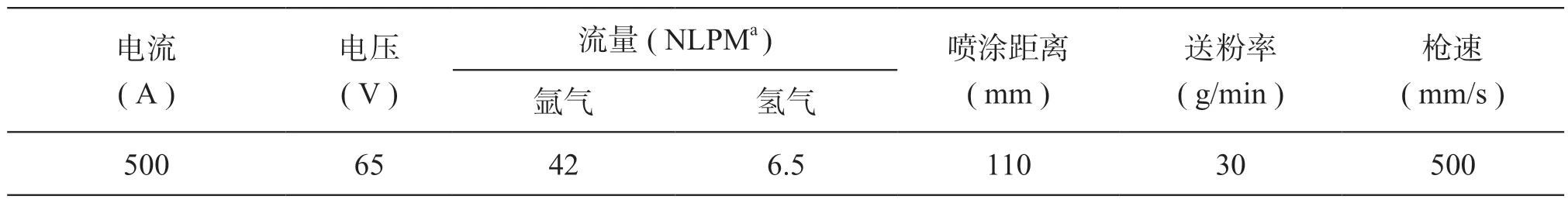

本研究喷涂原料使用溶胶—喷雾热解法制备的球形薄壁空壳纳米t'-YSZ 粉末 ( 四川炽纳科技有限公司,t'- (Zr0.92Y0.08)O1.96,C912B )[22]。通过超音速火焰喷涂 ( HVOF ) 在DD5 镍基单晶高温合金 ( 化学成分如表1 所示 ) 上喷涂约100μm NiCoCrAlY 粘结层 ( Oerlikon Metco, Amdry 962 ),再采用大气等离子喷涂 ( APS ) 工艺 ( 喷涂参数见表2 ) 喷涂约250μm 厚的YSZ 面层,得到带基底t'-YSZ 涂层样品。

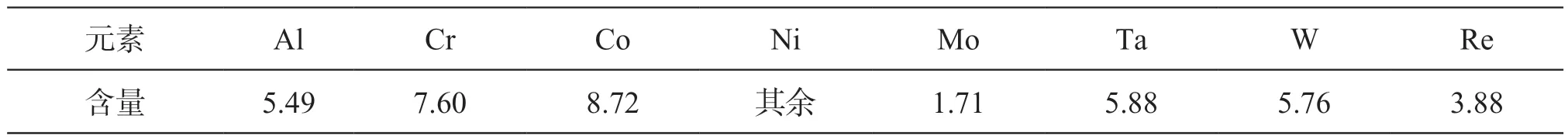

表1 DD5 单晶高温合金的成分 ( wt.% )Table 1 Chemical composition of DD5 single crystal superalloys ( wt.% )

表2 APS 涂层喷涂工艺参数Table 2 APS spraying parameters for the deposition of the YSZ coatings

1.2 激光打孔试验

采用西安中科微精光子制造科技有限公司的五轴激光加工设备MicroDrill 100 和六轴激光加工设备MicroDrill 200,分别用飞秒激光和长脉冲激光对带基体t'-YSZ 涂层进行气膜孔的加工。长脉冲激光加工功率为20 W ( 40 %的额定功率 ) 。飞秒激光加工激光器重频100KHz,加工功率分别为4、6、8、10 和12 W(20 %、30 %、40 %、50 %和60 %额定功率),打孔角度30°。

采用水淬法考核打孔对YSZ 涂层的抗热震性影响,测试参数为:加热温度1050 ℃、保温时间10 min、冷却介质为25 ℃去离子水、冷却时间5 min。热震考核过程中记录循环次数和样品外观变化,重点观察打孔和未打孔样品涂层表面出现裂纹或剥落等情况。

1.3 表征方法

采用荷兰帕纳特 ( PANalytical ) 生产的X′Pert PRO 型号X 射线粉末衍射仪分析晶体结构。采用德国蔡司仪器公司生产的Ultra 55 场发射扫描电子显微镜观察孔微观形貌。采用能谱仪 (EDS)对孔边缘的材料进行成分分析。

2 结果与讨论

2.1 长脉冲激光制孔的微观形貌

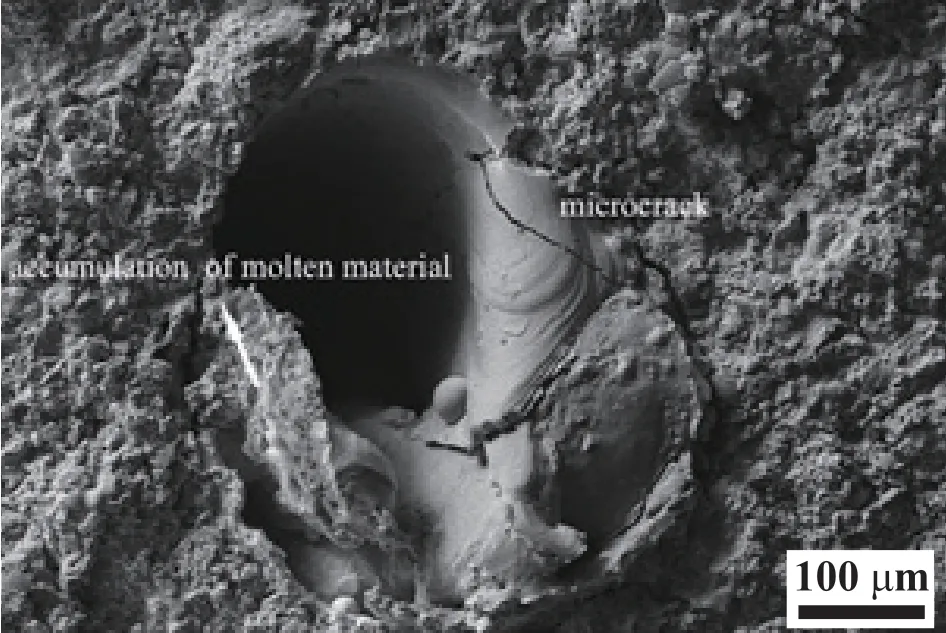

采用长脉冲激光加工后的气膜孔如图1所示,可明显观察到气膜孔已发生严重变形。孔边缘的重铸现象明显,表面堆积大量熔融物,孔内壁有明显的裂纹。长脉冲激光在制孔过程中,因激光束蕴含极高的能量,导致加工温度非常高,气膜孔边缘区域易产生应力集中从而导致裂纹萌生和扩展。该加工方式主要使材料以熔化、汽化等方式去除,易产生飞溅而造成熔融物质的堆积。这种方式加工的孔质量差,大大降低涂层的使用寿命,严重影响陶瓷层隔热保护作用,不能满足实际应用需求。

图1 长脉冲激光加工涂层气膜孔的SEM 图Fig.1 SEM image of coating film hole processed by long pulse laser

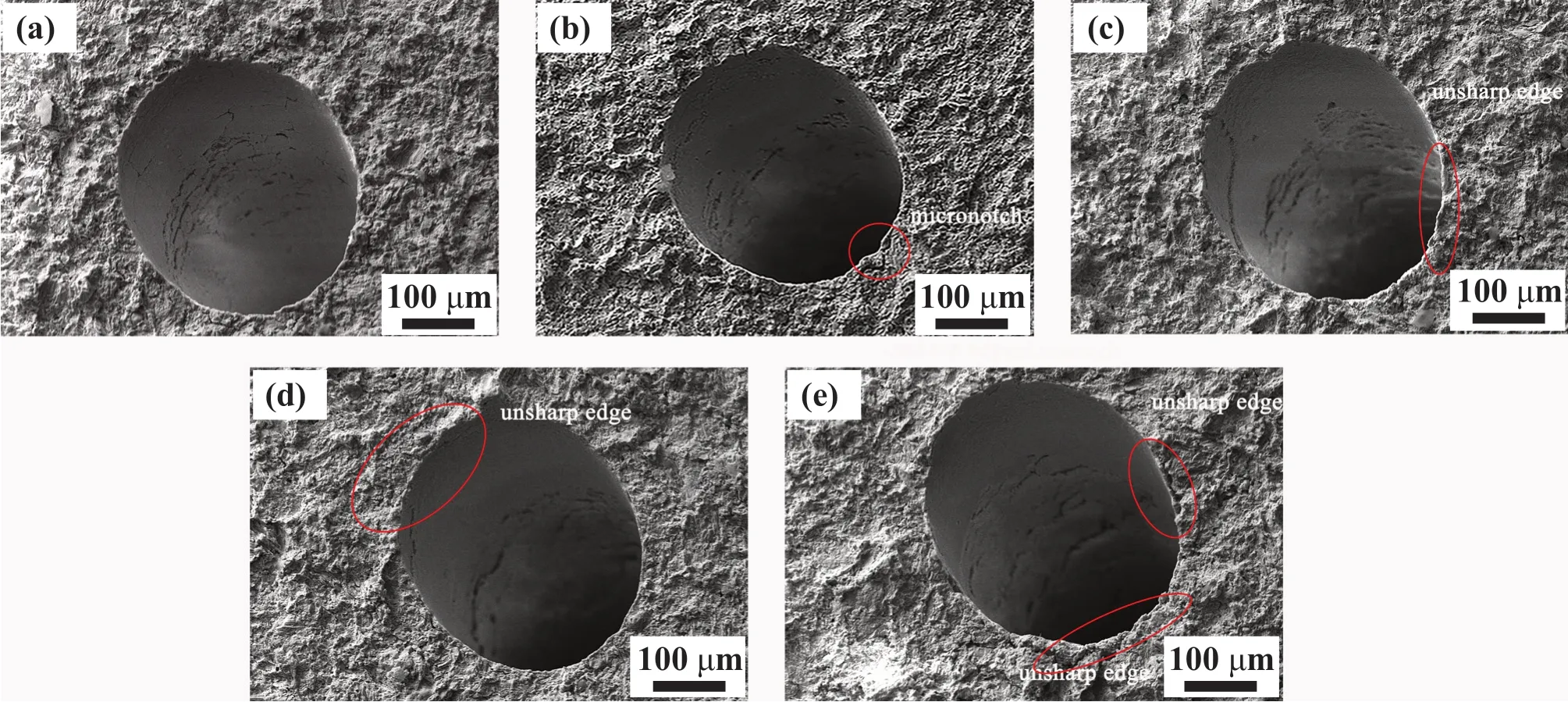

2.2 飞秒激光制孔工艺参数优化

采用不同功率的飞秒激光加工t'-YSZ 层气膜孔的SEM 图像见图2,飞秒激光加工的气膜孔形状规则、精度较高、孔边缘几乎无熔融物质,孔内壁光滑无微裂纹缺陷和重铸层。飞秒激光的功率对制孔质量有较大影响,功率的提高会使激光的能量密度增加,增大材料中热量的积累,进而使气膜孔的形状发生改变甚至在孔表面出现熔融物质[24]。随着功率的增大,气膜孔的形状精度出现下降,除图2 (a) 外,图2 中其余图像显示孔边缘出现了微小缺口或者边缘不锐利的部分。而在4 W 加工功率下,气膜孔边缘十分锐利,且周围无缺陷。综合考虑打孔精度与激光耗能因素,选定了4 W 加工功率进行制孔。

图2 不同加工功率下涂层气膜孔的SEM 图像: (a) 4 W;(b) 6 W;(c) 8 W;(d)10 W;(e) 12 WFig.2 SEM images of coating film holes under different power: (a) 4 W, (b) 6 W, (c) 8 W, (d)10 W, (e) 12 W

2.3 飞秒激光制孔显微组织分析

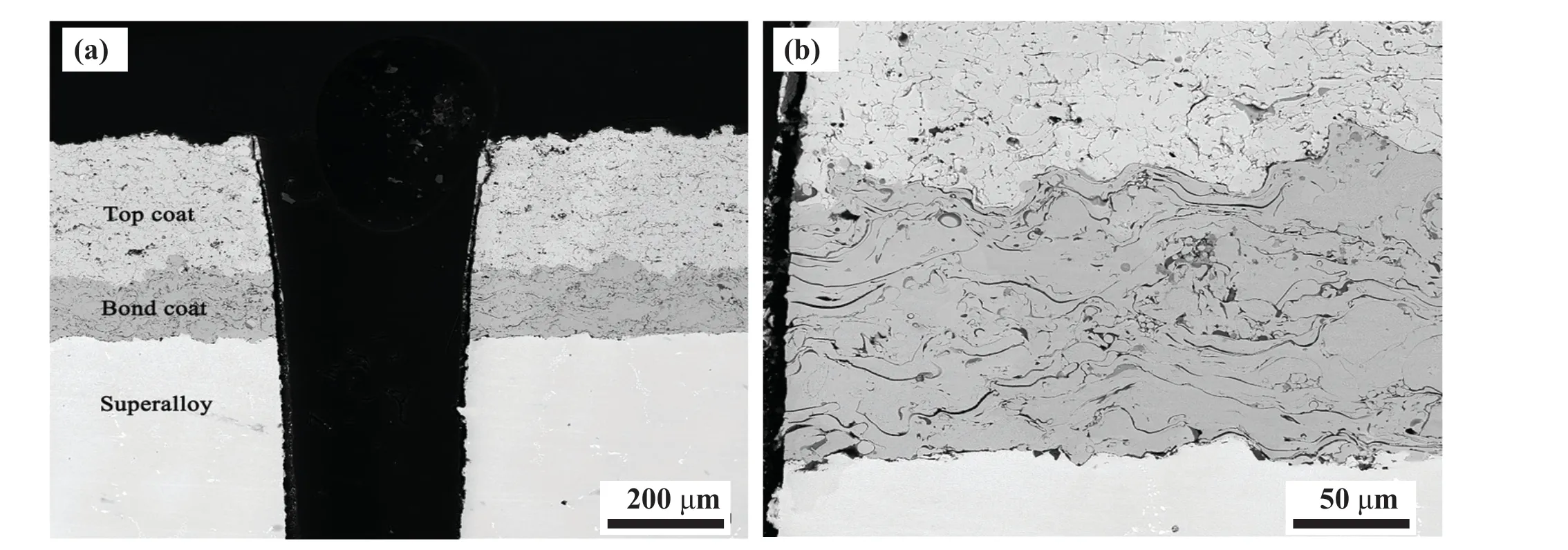

飞秒激光在DD5 高温合金及热障涂层中打孔的横截面显微组织如图3 所示。由图3 (a) 可见,孔成型质量高,孔内壁未出现重铸层,有一定的锥度,入口尺寸比出口尺寸大。这是由于激光束在孔壁反射的量随着加工孔深度增加而增大,造成激光能量的损耗增多,导致材料不能完全去除,从而出现出口直径略小于入口的现象[26]。图3 (b)展示了热障涂层中各界面的结合情况,结果表明,各界面结合较好,未出现分层现象,说明飞秒激光打孔未对涂层内部结合产生负面影响。

图3 带涂层的DD5 合金飞秒激光制孔后的截面SEM 图:(a) 孔的整体图;(b) 局部放大图Fig.3 Section SEM images of DD5 alloy with coating after femtosecond laser drilling:(a) overall view of the hole, (b) partial enlarged view

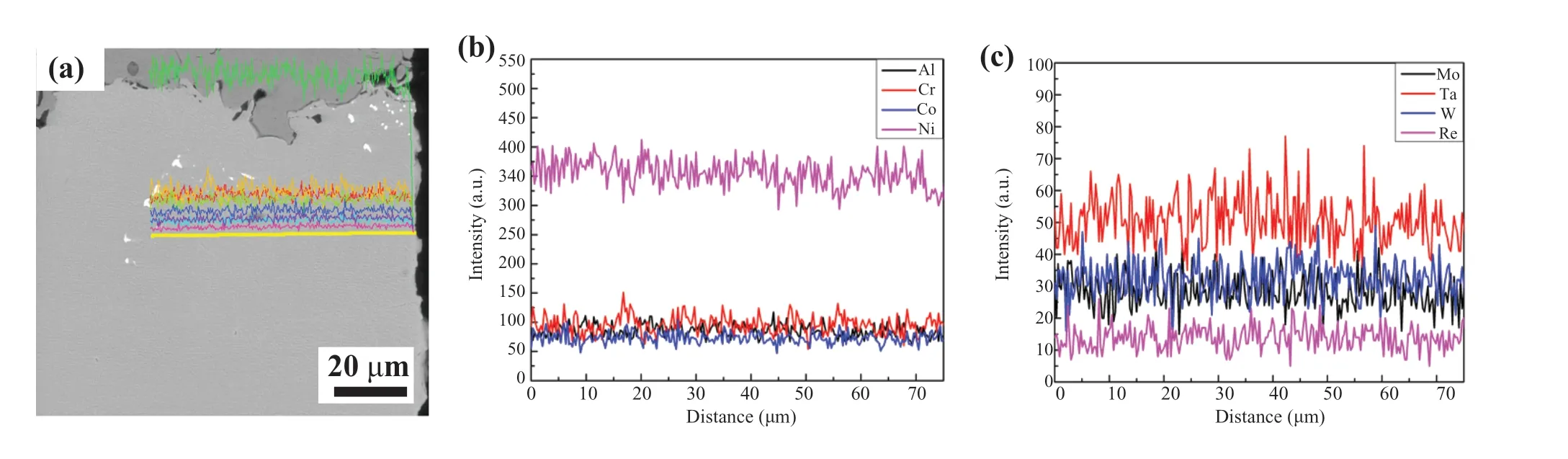

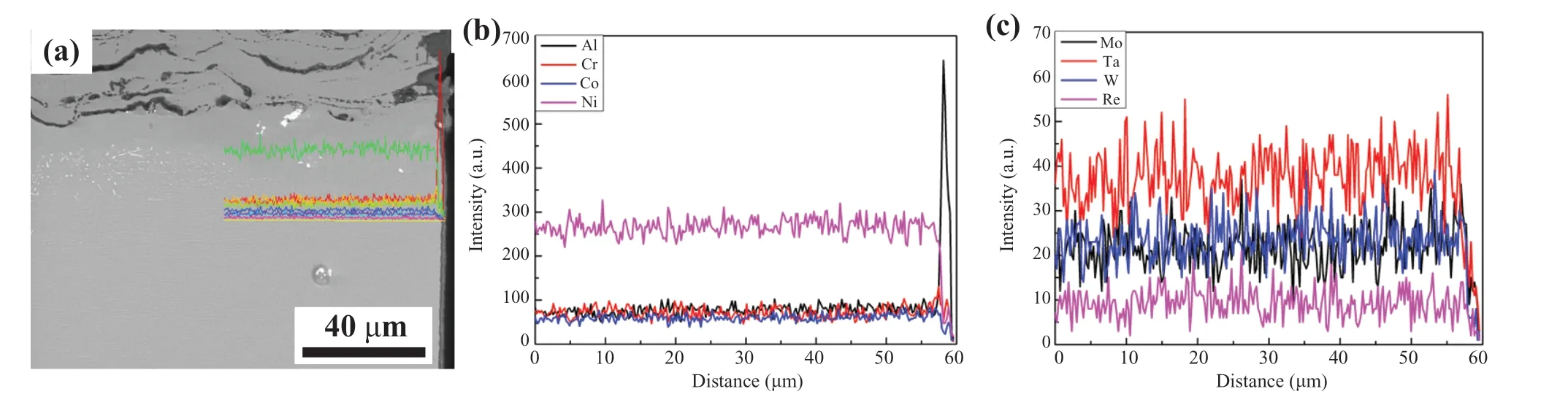

激光打孔后合金元素的分布对镍基单晶高温合金的组织变化至关重要。其中Al 是形成γ'相最主要的元素,且该含量下可形成较多的γ'相。这些γ'相与基体γ 相是共格关系,并会形成一定的错配度,两相通过沉淀强化使合金具有优异的高温性能。Ta 也是形成γ'相的重要元素,其融入γ'相会增加该相的数量并提高固溶温度,使合金多种性能得到提升。Cr,Co,Mo,W 和Re 等元素一般常固溶在基体γ 相中,通过固溶强化提高合金的强度和使用寿命[27,28]。采用EDS 能谱对合金基底气膜孔周边区域的合金成分进行了分析,如图4 所示,飞秒激光打孔并未使高温合金中合金元素成分发生宏观偏析,这有利于合金组织的均匀性。

图4 带基体EDS 能谱线扫描结果:(a) 线扫描区域, (b)、 (c) 各种元素的EDS 能谱图Fig.4 EDS energy line scan results of the substrate: (a) line scanning area; (b), (c) EDS spectra of various elements

表3 展示了打孔后合金基底线扫描处不同元素的质量百分比。可以看出,打孔后各元素的成分含量与DD5 合金的名义成分 ( 表1) 十分接近,这表明合金元素在飞秒激光制孔后的含量保持稳定。合金成分的稳定不仅能使高温合金保持良好的析出强化相,也有利于抑制拓扑密排相 ( TCP相 ) 、碳化物相等有害相的生成[27]。结合EDS 线扫描的结果来看,所测区域各元素的强度波动较小,元素成分变化也较小,气膜孔边缘距离不同的区域成分含量相差不大。飞秒激光加工前后气膜孔周围的组织成分未出现明显变化,在制孔过程中没有产生不利的热影响区[29]。这是因为飞秒激光的脉冲宽度极短,与材料的作用时间极短,作用区域的材料大多直接以等离子喷发的形式去除,激光能量来不及发生转移和扩散。因此,飞秒激光加工是一个“冷”处理过程,期间不会产生热熔性过程。

表3 合金基底线扫描处不同元素的含量 ( wt.% )Table 3 Mass percentage of different elements at the line scan of the alloy substrate ( wt.% )

2.4 带气膜孔的热障涂层热震性能研究

为进一步考核带气膜孔涂层使用性能,对制孔后、未制孔样品进行水淬试验考察抗热震性能。图5 分别为经水淬10 次、50 次、100 次后,飞秒激光打孔试样和未打孔试样的宏观照片。可以看出,两个试样在水淬100 次后涂层都未出现裂纹和剥落现象,涂层结构十分完整。

图5 未打孔试样和飞秒激光打孔试样水淬后宏观照片:(a) 10 次;(b) 50 次;(c) 100 次Fig.5 Macro photos of the undrilled sample and the femtosecond laser drilled sample after water quenching:(a) 10 times, (b) 50 times, (c) 100 times

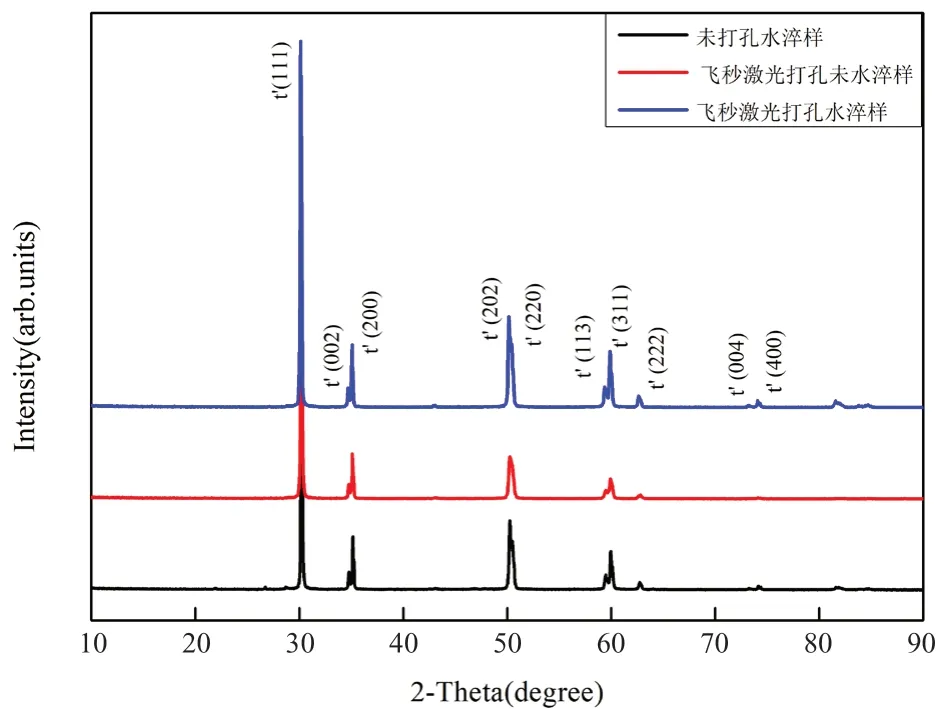

XRD 结果 ( 图6 ) 表明:水淬前、后打孔样品及未打孔水淬样品均为纯t'-YSZ样品,各图谱2,在θ=28.2°和31.2°位置均未发现m 相衍射峰[30]。这表明在飞秒激光打孔过程和水淬过程中,陶瓷层晶体结构都没有发生变化,仍可保持纯t'相。

图6 未打孔试样和飞秒激光打孔试样水淬前后的XRD 谱图Fig.6 XRD patterns of coatings with the undrilled sample and the femtosecond laser drilled sample before and after water quenching

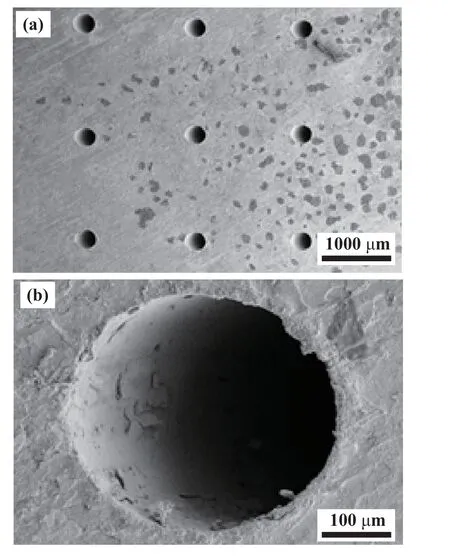

图7 为飞秒激光打孔水淬100 次后样品背面合金基体SEM 图。试样共加工了9 个气膜冷却孔,其位置分布如图7 (a) 所示,孔整体分布较为规整,表面也较为平整。单个气膜孔形状规则,其边缘清晰可见,内壁也较为光滑,未出现微裂纹和重铸层等缺陷。

图7 飞秒激光打孔水淬100 次后样品合金基体SEM 图:(a) 整体区域;(b) 单个孔Fig.7 (a) overall area and (b) single hole SEM images of alloy substrate after femtosecond laser drilling

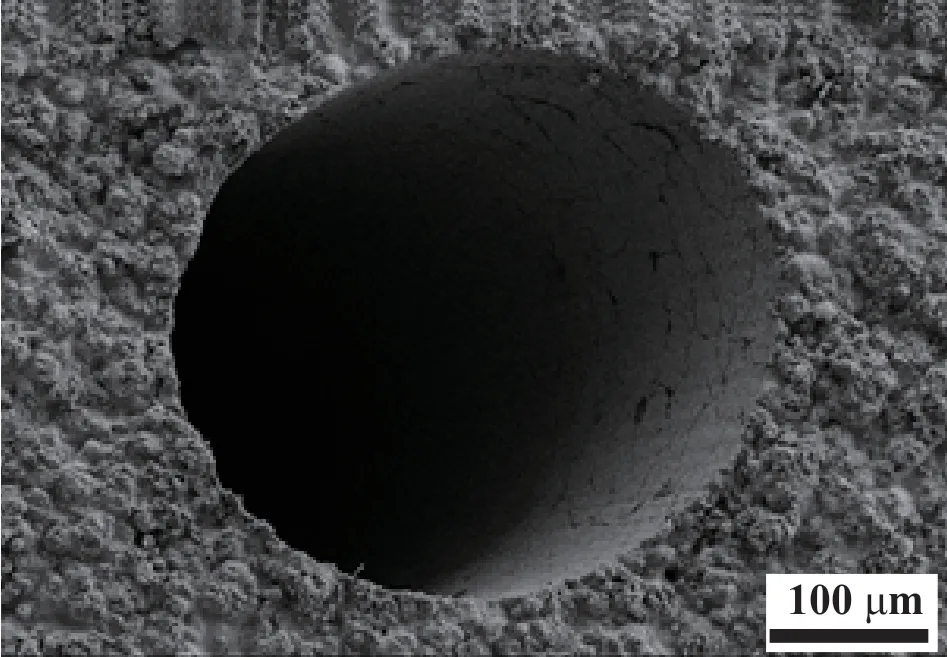

图8 为飞秒激光打孔水淬100 次后样品正面涂层SEM 图。经100 次水淬后,陶瓷层孔边缘部分未出现脱落和裂纹等问题。若YSZ 陶瓷层发生相变会引起体积变化,会使涂层产生剥落和失效等问题[31,32]。结合试样的XRD 图谱,陶瓷层经飞秒激光制孔和水淬100 次后没有发生相变,仍保持着纯t'相,因此涂层在飞秒激光打孔时保持了良好的结构稳定性。

图8 飞秒激光打孔水淬100 次后样品正面涂层SEM 图Fig.8 SEM image of coating surface after femtosecond laser drilling

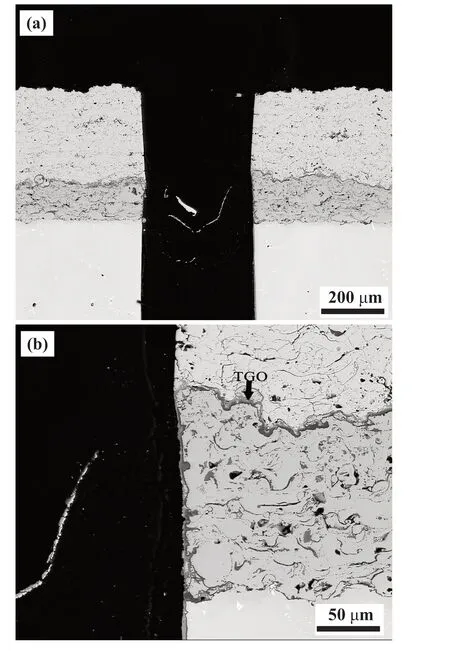

气膜孔的SEM 截面图如图9 所示。经过100次水淬后,粘结层和陶瓷层界面生成了较薄的热生长动力层TGO ( 图9 (b) ),该界面间结合依旧紧密,未出现裂纹和分层现象,且合金基体与粘结层的界面同样未出现缺陷。粘结层和合金基体靠近孔边缘的区域多了一层黑色物质。

图9 飞秒激光制孔后水淬100 次后的截面:(a) 整体图和 (b) 局部SEM 图Fig.9 Section SEM images of the hole :(a) overall view of the hole, (b) partial enlarged after 100 times of water quenching

采用EDS 分析合金基体靠近气膜孔边缘区域的成分。如图10 所示,在气膜孔边缘的黑色物质区域,Al 元素含量急剧升高,表明该区域Al 元素含量占主导地位,推测为氧化铝。图10 (b) 和图10 (c) 显示除Al 外,该区域其他元素的强度都较低。各元素的成分在基体都保持稳定,波动并不大。且水淬后的基体元素含量表4 与水淬前表3 相比,各元素均相差不大。因此,水淬后样品合金基体成分变化不大,强化相仍能保持较高含量,合金力学性能仍能得到较好的保证。以上研究证明,飞秒激光制孔工艺能够保证叶片热障涂层“先涂层、后打孔”的结构稳定性。

图10 水淬后基体 (a) 线扫描区域,(b)、(c) 不同元素的EDS 能谱图Fig.10 Scanning results of (a) line scanning area, (b) and (c) EDS spectra of the substrate after water quenching

表4 水淬后合金基底线扫描处的元素含量 ( wt.% )Table 4 Percentage of elemental mass at the baseline scan of the alloy after water quenching( wt.% )

3 结论

(1) 对全稳定四方相YSZ 热障涂层进行飞秒激光打孔试验,得到了高质量的气膜孔,且在后续的水淬实验中涂层未发生剥落失效。

(2) 通过功率为4 W 的飞秒激光技术能够在1.5mm 厚的APS 喷涂 t'-YSZ 涂层上加工出高质量的气膜冷却孔,且孔的形状规则,边缘未出现飞溅、崩边等缺陷。

(3) 在DD5 高温合金为基体的热障涂层体系上用飞秒激光制备气膜孔,孔壁周围未出现重铸层、微裂纹、热影响区等缺陷且热障涂层中各层的界面处也未出现分层现象。将其与未加工气膜孔的试样在1050 ℃水淬100 次后,涂层均保持纯t'相,两者都未出现脱落,该陶瓷层有较好的抗热震性能。