基于遗传算法的塔式起重机自动控制方法

冷祥彪,陈保刚,蒋 亮,梁春宇,欧镜锋

(1.中国南方电网有限责任公司,广东 广州 510670;2.贵州送变电有限责任公司,贵州 贵阳 550002;3.广东电网能源发展有限公司,广东 广州 510160;4.南方电网能源发展研究院有限责任公司,广东 广州 510670)

0 引言

随着全球经济的快速发展,机械设备从传统零件构造转变为智能化构造,给人们的生活带来翻天覆地的改变。与机械相关的多种领域,如建筑、港口运输及开凿矿井,也受到现代化科技的影响,逐步舍弃生产效率低下的运载车辆,启用更适合该领域发展的新型设备。塔式起重机[1]作为世界上应用最为广泛的搬运设备之一,因为存在操作简便、适用范围广和作业面积大等优势,一直备受重机械领域内专业人员的喜爱。为了能够提高塔式起重机在起升、变幅[2]、回转和行走4个方面的工作能力,提高塔式起重机的工作效率,许多学者致力于塔式起重机自动控制方法的研究。

曹传剑等[3]通过分析起重机随车液压装置的稳定性,建立描述起重机工作强度的数学模型,该模型的伺服跟踪性能使其能够精确阐述起重机相关控制参数的调试过程,将该模型与以自适应滑模控制方法为基础构建的PID控制系统结合,实现起动机自动化控制,该方法存在负载摆角控制效率低的问题;石怀涛等[4]通过新型储能函数获取起重机上升和落吊过程中产生的势能,并将该势能输入非线性耦合防摆控制器中,实现起重机自动化控制;曹海昕等[5]通过起重机吊具摆动情况建立起重机动力学方程,并在该方程中添加具备定位精度和消摆性能的控制信号,实现起重机自动化控制。但上述3种方法均存在吊绳摆角控制效率低的问题。

为了解决上述方法中存在的问题,提出基于遗传算法的塔式起重机自动控制方法。

1 塔式起重机的动力学模型

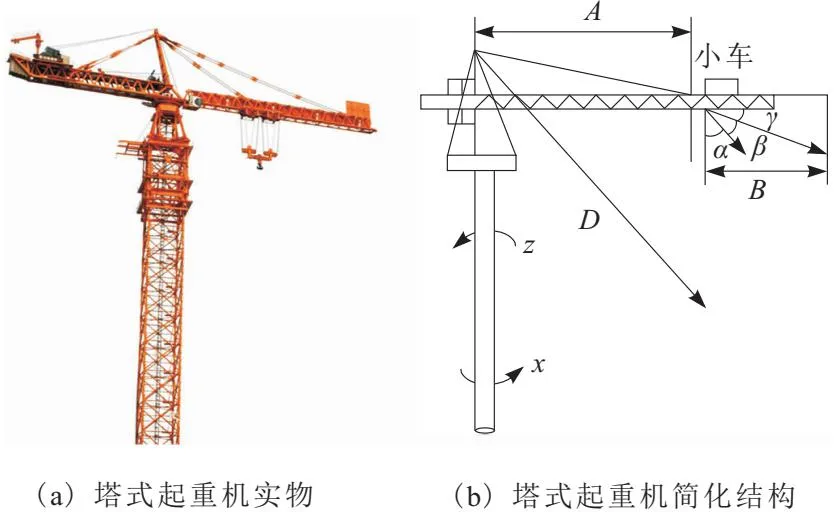

塔式起重机的实物和简化结构如图1所示。

图1 塔式起重机的实物和简化结构

如图1所示,塔式起重机主要由臂架、小车、吊绳和电动机4种结构组成,其中臂架起到支撑、负载绳结和提供小车运动轴承的作用;小车起到观测起重过程安全性和计算所处位点负载力的作用;吊绳起到直接与目标物体接触,并在负载旋转力作用下产生回转转矩,沿y轴起吊目标物体的作用;电动机起到供给起重机电源,维持起重机工作状态的作用。

从三维视角观察塔式起重机,设小车的质量为G,目标物体的质量为F,在忽略吊绳回弹、阻尼分量及其他影响因素的条件下,记录塔式起重机1次起重过程在横、纵和垂直3个方向上的作用力,并映射至广义坐标系中。考虑到起重过程是连续不间断的重力负载过程,可能存在由于吊绳受力不均而产生绳摆抖振现象,使起重机数学模型的建立产生不可忽略的来自垂直方向上的重力误差,因此在参考坐标系参数建立塔式起重机数学模型时,要结合交叠、均匀分布的隶属函数[6],以此达到修整坐标力或坐标转角的作用。隶属函数的表达式为

(1)

n2为起重机的最大受力范围;c为绳摆的抖振频率;sinλ为坐标力的容错阈值;cosλ为坐标转角的容错阈值。

广义坐标系详细记录塔式起重机在x、z和y轴上的作用力及作用夹角,参考这些参数即可建立塔式起重机动力学模型。该动力学模型的表达式为

(2)

G为小车质量;F为目标物体质量;ε为小车在臂轨上的驱动力;q为一次起重过程中小车的移动距离;ti为臂架受到的作用力;tj为吊绳的角位移。

2 塔式起重机自动控制

塔式起重机能否有效完成起重任务,与其能否沿目标轨迹到达目标位置,同时抑制起重机摆动有关。为使塔式起重机能够快速、准确地完成起重任务,需要以塔式起重机动力学模型为基础,结合模糊控制器,建立兼具塔式起重机动力学和自动化学习能力的针对性机械化控制设备。

2.1 模糊控制器

作为机械化控制设备的前身,模糊控制器是一个计算精密度较高的由TI公司优先生产的TMS230V002号机械控制器,其内设的DSP机械芯片具有较高性能的编程、时效稳定和抗干扰能力。在接收到待控制样本数据时,DSP机械芯片会从机械设备的电源、复位板、通信板和光耦板4个模块入手,以控制编码搭配电频器的形式通过径向基函数向覆盖4个模块的前馈网络中发送制动信号。制动信号在适应度函数的作用下干涉待控制样本数据,输出基于待控制样本的策略信息,指导样本实现自动化控制。模糊控制器结构如图2所示。

图2 模糊控制器结构

径向基函数的表达式为

(3)

适应度函数的表达式为

(4)

β为待控制的样本数据量;xn∀m为受干涉的样本数据n与样本数据m之间的收发信号响应时延;rα为干涉基准线。

2.2 机械化控制设备

将塔式起重机动力学模型与模糊控制器结合,建立基于塔式起重机相关参数的自动化控制设备。与起重机动力学模型相关的控制参数包括起升总量、起升上限位、起升下限位、升降抱闸输出、吊绳左转力和吊绳右转力。利用ANSYS参数化指令将控制参数转化为C++语言格式的机械化语言。ANSYS参数化指令的数学表达式为

(5)

τ为邻近控制参数的节间距;fv为控制参数的变异率;s为C++语言格式趋近率。

将格式编译成功的控制参数导入模糊控制器中,DSP机械芯片开始着手向覆盖电源、复位板、通信板和光耦板的前馈网络中发送制动信号,并干涉其机械化语言,输出符合塔式起重机自动化控制效应的策略信息。

电源模块通过饱和函数在起重机操作子系统的独立滑模面接收制动信号。视制动信号为线性运动的点状约束条件,与电源模块相关的机械化语言通过非均匀算法和交叉算法与点状约束条件两两配对。配对成功的机械化语言遵循制动信号的编码原则,输出符合该模块控制效应的策略信息。饱和函数的表达式为

(6)

d为电源模块的适应度平均值;ε2为与电源模块相关的机械化语言数量;tane为两通信电路间的电压差。

非均匀算法的表达式为

(7)

l1为机械化语言的电平兼容度;by-2为防止2种机械化语言配对同一点状约束条件的抑制程序;y为配对期望值。

交叉算法的表达式为

(8)

g2为维持配对多样性的执行参数;ζ为固定配对连接处的节点绕销轴向力。

复位模块通过传递函数在起重机操作子系统的复位元器件接收制动信号。复位元器件由3组内角最小值不低于30°的三角形组成,制动信号从投射距离最近的三角形进入,经过附着于运动点趋近切换面的机械化语言,利用双曲正切函数将其从控制劣态模式转化为符合该模块控制效应的策略信息。经过转化的策略信息会取代制动信号的传输路径,从投射距离最远的三角形输出。传递函数的表达式为

(9)

a1为复位模块的适应度平均值;γ1为复位模块的机械化语言数量;ur为复位元器件中心轴线在三维空间中的坐标向量。

双曲正切函数的表达式为

(10)

由于通信模块和光耦模块的结构相似,因此二者在制动信号接收方式上较为统一,主要采用自适应人工鱼群算法[7]。自适应人工鱼群算法简称AFSA算法,是一种模拟鱼类活动的新型模态算法。AFSA算法接收抑制信号主要包括2个步骤,即觅食行为和聚群行为。觅食行为是模拟鱼群在水中朝食物移动这一过程,在上述2个模块中主要表现为机械化语言感知抑制信号后主动向其靠近。这种靠近行为有别于其他模块,仅发生在机械化语言集中质量分布在多个节点的典型工况条件下。根据二进制编码下机械化语言的离散化分布情况,可通过切换函数获取机械化语言感知制动信号后,向其移动的距离阈值。代价函数的表达式为

G=β×Igram

(11)

β为机械化语言所处节点的个体编码串;Igram为二进制编码下机械化语言所处节点的离散化误差。

聚群行为是指随着食物浓度的变化,围绕在其附近的鱼群数量也随之发生变化,在上述2个模块中主要表现为随着抑制信号的逐渐靠近,其信号频率逐步升高,围绕在其附近的机械化语言也随之增加。这一步骤是从诱导阶段跨度到制动信号接收阶段,是AFSA算法接收制动信号的核心内容。成功接收制动信号后,2个模块参考制动信号波形替换不符合控制要求的机械化语言,输出符合2模块控制效应的策略信息。

塔式起重机受到来自电源模块、复位模块、通信模块和光耦模块中策略信息的指导,实现起重机的自动化控制。

2.3 基于遗传算法的控制策略优化

遗传算法[8]是不断推翻前项不适值的最优解迭代搜寻算法。策略信息通过过滤迭代循环,在保留控制效率较高的策略信息的同时,过滤掉控制效率低于平均值的策略信息。每次循环起始端的信息合集均较上一代更为优化。这样不断循环,并在循环过程中提升策略信息的控制效率,直至使塔式起重机自动化控制效率提升至机械性能允许范围内的最高水平。

遗传算法对策略信息的优化过程主要分为2个步骤,即策略信息优化子集和代价函数评估。

a.策略信息优化子集。策略信息的编码长度、编码对称度都是与策略信息控制效率相关的影响因素,根据这2项影响因素的差异性,将策略信息划分为多组策略子集,并利用ITAE算法在单位策略子集中添加期望编码长度和对称度,即量化因子和比例因子。与量化因子和比例因子差别较大的策略信息在子集中的粘附性降低,逐渐贴近子集边缘,直至完全脱离。这一过程不断循环,且每次输入子集的量化因子和比例因子都较上一次循环更为严苛。ITAE算法的表达式为

(12)

b.代价函数评估。代价函数是分析策略信息过滤效果的评估性函数。将代价函数代入循环结束后的策略信息子集中,获取子集内策略信息的期望满意度,若策略信息的期望满意度与塔式起重机机械性能允许范围内的最高效率差值不超过1,则说明该循环有效,且最终输出的策略信息子集能够使塔式起重机自动化控制效率达到最高水平。代价函数的表达式为

(13)

mi为策略信息的实数编码;0.66l-1为策略信息子集的精简空间;W为期望满意度浮动范围。

3 实验与结果

为验证基于遗传算法的塔式起重机自动控制方法的整体有效性,需要对其测试。

现以某建筑工地的1台ZT6513型号的塔式起重机作为实验对象,实验对象如图3所示。

图3 实验对象

塔式起重机起重过程中存在2个摆角,分别是由于负载质量产生的负载摆角和由于吊绳长度产生的吊绳摆角。

规定塔式起重机的吊绳长度不变,分别采用本文方法、文献[3]方法和文献[4]方法控制塔式起重机的起重过程,通过观察负载质量为5 t、10 t、15 t时,不同方法对起重过程中产生的负载摆角的控制结果,判断不同方法对塔式起重机自动化控制性能。不同方法对负载摆角的控制结果如图4所示。

图4 不同方法对负载摆角的控制结果

由图4可知,采用本文方法控制起重过程中产生的负载摆角,其控制结果的摆角幅度均较小,且摆角稳态时间均不超过2 s,说明本文方法对塔式起重机自动化控制效率较高。因为本文方法采用遗传算法优化了塔式起重机的控制策略,使塔式起重机自动化控制效率提升至机械性能允许范围内的最高水平。采用文献[3]方法和文献[4]方法控制起重过程中产生的负载摆角,二者控制结果的摆角幅度均较大,且摆角稳态时间均超过2 s,说明文献[3]方法和文献[4]方法对塔式起重机自动化控制效率较低。经上述对比,可知本文方法对塔式起重机自动化控制效率明显优于传统方法。

规定塔式起重机的负载质量不变,分别采用本文方法、文献[4]方法和文献[5]方法控制塔式起重机的起重过程,通过观察吊绳长度为60 m、80 m、100 m时,不同方法对吊绳摆角的控制结果,判断不同方法对塔式起重机自动化控制性能。不同方法对吊绳摆角的控制结果如图5所示。

图5 不同方法对吊绳摆角的控制结果

由图5可知,本文方法控制吊绳摆角的耗时短,且角度起伏不明显。文献[4]方法和文献[5]方法控制吊绳摆角的耗时较长,且角度起伏较本文方法存在较大差距。经上述对比,进一步验证了本文方法的实用性。

4 结束语

本文提出一种提出基于遗传算法的塔式起重机自动控制方法,通过构建塔式起重机动力学模型,通过遗传算法对塔式起重机自动控制策略进行优化,使塔式起重机自动化控制效率提升至机械性能允许范围内的最高水平,实现塔式起重机的高效自动控制。实验结果表明,本文采用遗传算法优化了塔式起重机的控制策略,使塔式起重机自动化控制效率提升至机械性能允许范围内的最高水平,本文方法对塔式起重机自动化控制效率较高,控制吊绳摆角的耗时短,且角度起伏不明显,表明本文方法能够有效提升塔式起重机控制效果。