高速铁路轨道不平顺的激光检测系统设计

贾 岩

(湖南铁路科技职业技术学院,湖南 株洲 412000)

铁路是国民经济的大动脉,随着经济的快速增长,我国的铁路建设步入“高铁时代”。高平顺性是高速铁路对轨道的最根本要求,也是建设铁路的控制性条件,为保障高速行车的平稳、安全和舒适,必须严格控制轨道的平顺性[1]。铁路轨道不平顺是导致机车车辆等结构物产生振动或破坏的根本原因之一,同时也是机车车辆设计、计算及评估的重要依据。在我国传统的工务维修中,采用拉绳法进行测量,这种检测方法存在很多弊端,检测精度不高,工作效率低,所需工作量大,易受天气影响。这种传统的检测方法严重制约了铁路线路几何参数检测的发展。近几年,对轨道不平顺性状态检测已开始使用弦测法和惯性基准法,但仍满足不了对高速铁路轨道长波不平顺的测量要求。

本文采用激光长弦发射和数字接收光靶配合测量轨道的长波不平顺,利用传感器对轨道的水平和轨距进行同步测量。激光长弦的使用,能有效扩大测量基准弦的长度,直接测量轨道的长波不平顺,真实地反映出轨道的平顺性状态,减少操作的重复性,高质量检测轨道的几何形位参数。

1 轨道不平顺的激光检测原理

轨道不平顺是指两根钢轨在高低和左右方向与钢轨理想位置几何尺寸的偏差,其中包括轨道方向(轨向)不平顺和轨道前后高低不平顺。轨向是指钢轨内侧面测距点沿轨道纵向水平位置的变化量(曲线上称正矢);高低是指轨道沿线路方向的竖向平顺性[2]。

本文采用激光长弦发射和数字接收光靶配合测量,其中利用激光准直技术在最长150 m钢轨头尾两端上构建一个激光准直基准系统。将激光长弦发射器和数字接收光靶分别安装在发射小车和接收小车上。测量开始时将发射小车和接收小车置于轨道上相距一定距离,由激光发射器发射激光束,由数字接收光靶进行接收。调整发射器,使发射器发射出的正十字形激光束的中心与数字接收光靶的轴线重合。测量时保持搭载激光发射器的发射小车在轨道上位置不变,推动接收小车靠近发射小车运动,每移动一段枕木长(0.625 m)停止一次,停止时将接收小车在轨道上固定好进行信号接收,然后开始进行下一段的测量。每测完一段弦长,则移动发射装置到新的测量点,重复上述过程测量。为了保证测量的准确性和测量的精度,新的测量点为上次测量弦段的中点,最后完成全部路程的测量。

数字接收光靶用于接收激光发射器发射出的激光束,并将其转换成图像信号传输至计算机,通过计算机软件图像信号出现在图像视频窗口,经过计算机的分析和处理,通过分析数字接收光靶标定的初值与接收正十字形激光束的中心位置的相对位移,即可得到高精度的轨向和高低的值。

由计算机依据理论曲线方程及相关参数计算出理论曲线轨道的轨向和高低,即设计值30 m、300 m弦轨向的不平顺性检测和高低的检测。

1.1 30 m、300 m弦轨向的不平顺性检测

1.1.1 300 m弦轨向的不平顺性检测

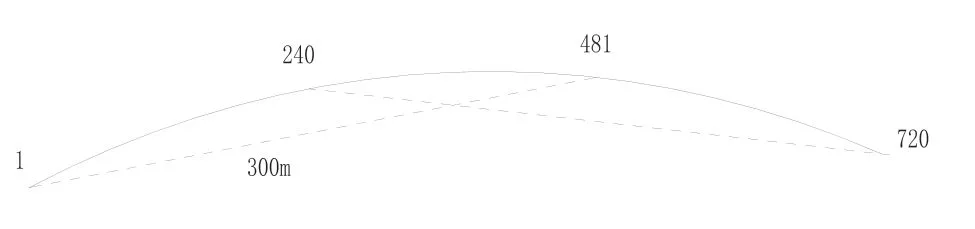

将测量的初始点设为P1,采用300 m弦线进行测量。按间距150 m设置一对检测点,得到2个测量弦段,每个测量弦段则包含n个检测点,这里n=240(轨枕间距0.625 m),则有P1、P2、…、P481共计481个测量点。于是评价300 m轨向的不平顺性方法如下:P1、P241形成第一组评价点(点间隔为150 m),P2、P242形成第二组评价点,以此类推,直到P240、P480形成第n(n=240)组评价点,则完成300 m弦轨向的不平顺性评价。按照150 m的重叠区段长度,新的测量弦线则从已检测的最后一点P240开始,重复测量按相同的方法确定评价组。其300 m弦轨向不平顺性检测示意图如图1所示。

图1 300 m弦轨向不平顺性检测示意图

300 m弦轨道的轨向评价方法:P25与P265间的轨向检测按式(1)计算:

式中,Δh为轨向的评价值;h25设计为理论曲线第25个测量点的轨向;h25实测为实际实际曲线第25个测量点的轨向。

1.1.2 30米弦轨向的不平顺性检测

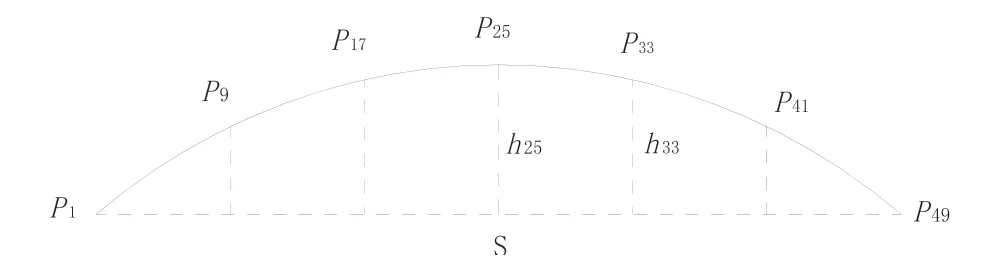

测量的初始点为P1,按30米弦线,按间距5 m分成6个测量弦段,每个子区段包含m个检测点[3]。这里m=8,则有P1、P2、…、P49共计49个检测点。于是30 m弦轨向的不平顺性的评价如下:P1、P9、P17、P25、P33、P41形成第一组评价(点间隔5 m),然后P2、P10、P18、P26、P34、P42形成第二组评价,以此类推,最后完成30 m弦轨向不平顺性评价。30 m弦轨向不平顺检测示意图如图2所示。

图2 30 m弦轨向不平顺性检测示意图

图2中的点是钢轨支承点的编号,以P1到P49表示。P25与P33间的轨向检测按式(2)计算:

式中各符号如式(1)所示。

1.2 高低检测

高低测量根据已测量的倾角以及激光点的屏幕坐标,可以推出相应位置的高低计算公式:

式中,Y0为高低实际值;Y为接收点处的纵坐标值;α为接收点处两轨高度差相对于水平面所倾斜的角度。然后利用超高、轨距及所测量的左轨(右轨)前后高低推算出右轨(左轨)的前后高低。

2 轨道几何参数检测系统总体方案

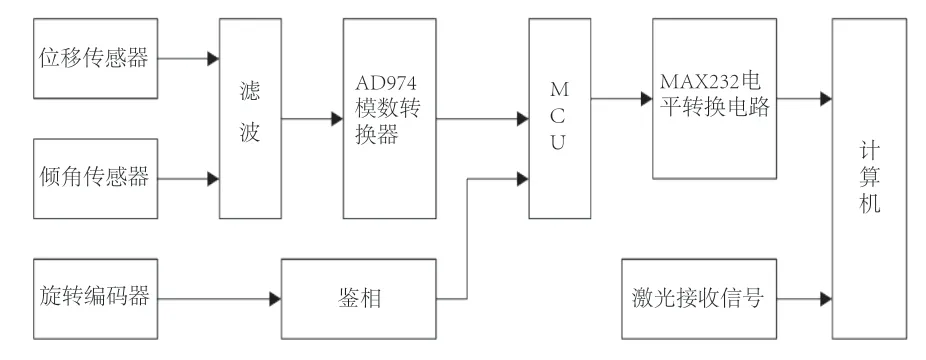

本系统采用高性能的MSP430F149单片机作为数据采集、数据处理和信号传输的控制核心。利用激光长弦发射和数字接收光靶相配合建立一测量弦,通过图像传输线将接收信号传输至计算机,对轨道的轨向和高低进行直接检测。采用磁致伸缩位移传感器、倾角传感器、旋转编码器和温度传感器对轨距、水平、里程和温度等参数进行测量,接收信号通过处理后传至单片机用于数据采集、处理和传输。系统总体结构如图3所示。

图3 系统结构框图

3 轨道几何参数检测硬件系统设计

3.1 轨向、高低测量模块

本系统利用激光准直原理测量轨道的不平顺性,采用的激光长弦发射器是半导体激光器,其具有长距离激光准直特性。激光发射器的波长为658 nm,仪器的出瞳功率<1 mW,该激光属于2类激光产品,工作距离为0~150 m。

本系统利用数字接收光靶接收十字形激光束,主要利用图像处理技术实现数字化检测,选用拉特有限公司的T114型号数字接收光靶,数字接收光靶通过图像传输线与计算机的USB接口相连接。测量时,激光长弦发射器在指定位置发射正十字形激光束,数字接收光靶在与激光发射器相距一定距离处进行接收。通过测量数字接收光靶标定的初值与接收正十字形激光束的中心位置的相对位移,即可得到高精度的轨向和高低的值。

3.2 轨距、水平、里程测量模块

(1)轨距是指两股钢轨头部内侧的轨顶面下16 m m处两作用边之间的最小距离。本系统选用FWD-L系列磁致伸缩位移传感器进行轨距测量,并安装温度传感器,用于对轨距等测量结果进行温度补偿,使测量结果精度得到提高[4]。本系统采用DS1820温度传感器进行温度测量。

(2)水平(超高)是指线路左右两股钢轨顶面的相对高度差。将倾角传感器置于横梁上,通过倾角传感器输出轨顶面与水平面之间的角度,然后根据已测出的轨距值,计算出左右轨的超高值。本系统选用SCA100T型倾角传感器,需通过AD模数转换器,将测量值传输至单片机[5]。

(3)里程测量的目的主要用于测定测量系统的行进位置。在里程测量模块中选用增量式旋转编码器作为里程的测量[6]。旋转编码器是高精度控制系统中常用的位移测量传感器。

(4)本系统采用AD模数变换器高精度采集磁致伸缩位移传感器和倾角传感器的模拟信号,并将其转换成数字信号输出给单片机进行数据处理。本系统采用AD974作为磁致伸缩位移传感器和倾角传感器的模数转换器。

4 软件系统方案设计

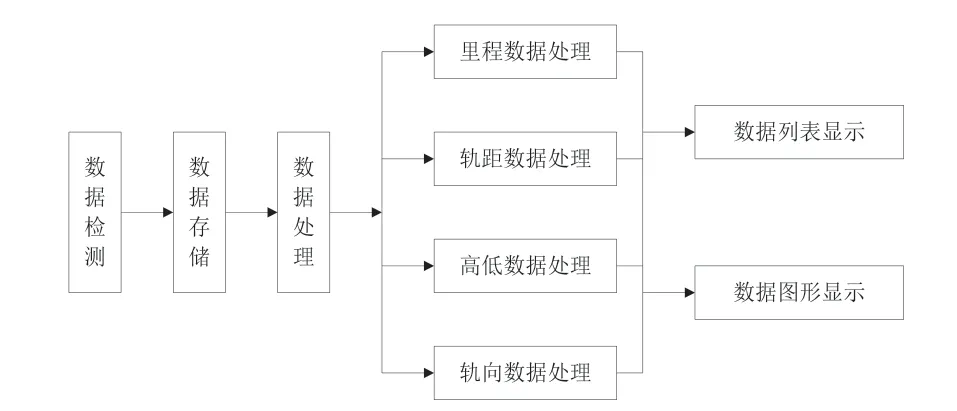

软件设计主要是基于轨道几何参数测量原理对检测得到的数据进行采集、分析处理和文件存储,最终得出铁路线路的几何参数。激光轨道检测系统软件部分主要分为三大模块,包括数据接收、数据分析和数据显示。软件系统整体方案设计如图4所示。

图4 软件系统整体方案设计

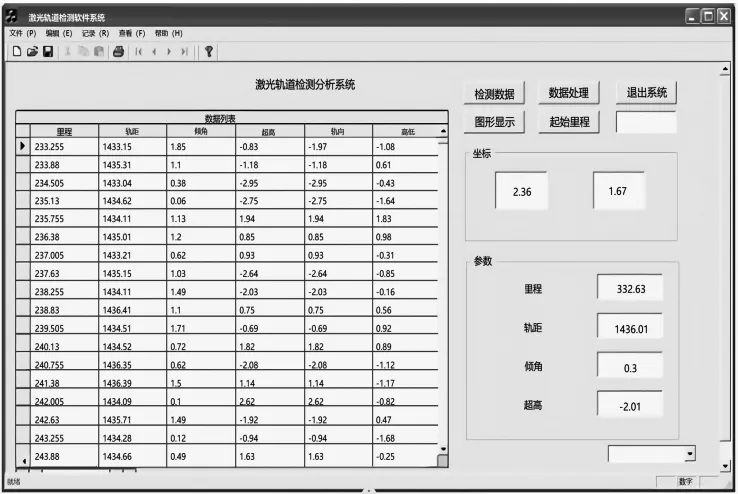

计算机接收数据后,对其进行存储,将其按固定格式存储在数据库中,最后从数据库中读取数据进行各项操作。最后将测量数据进行处理,以列表的方式查看各监测点的具体数值,也可以以图形的方式查看铁路轨道几何参数的情况。软件系统界面如图5所示。

图5 软件系统界面

5 结束语

本系统利用激光束和接收光靶在轨道上建立测量弦对轨道的不平顺进行直接测量,数字接收光靶将接收到的激光转换成图像信号并将其传至计算机进行分析、处理,直接得出轨道的轨向和高低,有效地提高了检测效率和检测精度。利用高精度的16位AD974模数转换器对4路信号进行采集,使转换系统具有高通过性、高精度,极大地简化了外围电路的设计,减小了应用系统的体积。本检测系统的设计完成了轨向、高低、轨距、水平、里程、温度的检测,可有效解决传统轨道几何参数测量中检测精度低、测量效率低等问题。检测系统可以直接向用户提供检测数据结果,直观地反应出轨道线路的情况。