非规则叶片点云精准定位方法

彭志强,程友斌,谭伟林

(湖南铁路科技职业技术学院,湖南 株洲 412006)

逆向造型设计是简化产品设计、缩短产品建模流程的重要手段之一。逆向造型设计主要参考对象为STL模型,它是由三维扫描仪或三坐标测量仪对已有实物进行无接触或接触式测量,获得物体表面点云,经除去杂点、降噪、光顺等处理后,导入专业软件经处理后生产的三角面片体。由于三角面片仅能显示零件轮廓外形,不能进行修改、编辑,更不能生成工程图、用于生产加工等,故需对STL模型进行分析、反求、推导形成可编辑、可装配等后续操作的三维模型文件。对于测量获得STL模型(点云)在生成过程中使用空间任意坐标系,致使生成的STL模型在建模空间中处于任意状态,故在进行逆向造型设计之前,需将STL模型(点云)“摆正”至合适位置,也称之为STL模型(点云)定位,便于后续逆向造型设计。

本文聚焦航空发动机叶片STL模型精准定位。该零件曲面高度复杂、精度要求高、缺少有效定位平面,难以构建符合建模和装配要求的基准坐标系。本文介绍如何依托Siemens NX软件平台中对于非规则叶片点云精准定位方法,构建建模坐标系,为后续逆向造型打好基础。

1 确立定位思路

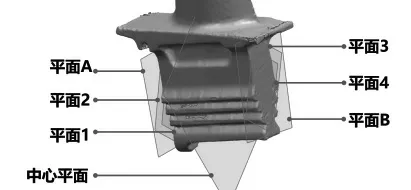

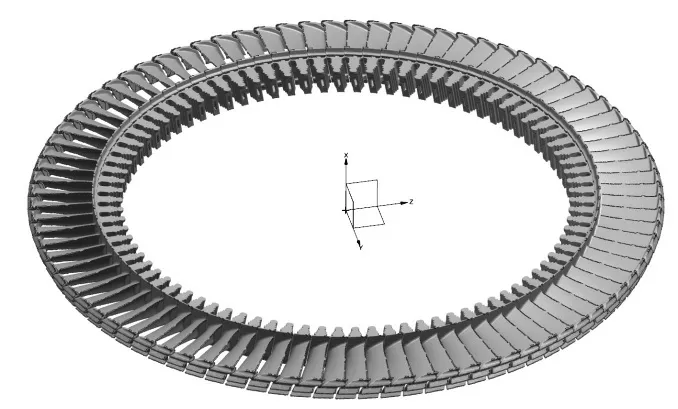

定位即确立叶片点云的建模坐标系。对于规则模型来说,确立建模坐标系的主流思路是在模型中找到特征明显的三个互相垂直的平面作为坐标系的基准面。但航空发动机叶片(如图1所示)由大量非规则曲面和少量规则曲面(平面、回转面)构成,整体缺乏有效的定位特征或曲面,难以确定坐标系的有效位置[1]。

图1 航空发动机叶片(STL模型)

当对单个零件无法确立建模坐标系时,可采取迂回策略,将坐标系的目标由单个零件调整到整个装配组件上,即发动机叶轮盘装配体上。以叶轮盘的中心为旋转轴、以叶轮装配位置中心对称平面和旋转轴的交点为中心点、以贯穿叶轮的轴为X或Y轴,即可构建建模坐标系。

2 建立坐标系过程

2.1 确立中心平面

(1)创建基准平面A。根据叶片扫描结果(STL模型),运用“基准平面”工具,将“类型”调整为“曲线和点”,将“曲线和点子类型”调整为“三点”,“捕捉点”中的“面上的点”,然后分别拾取面上间隔距离较远的三点,完成基准平面1的创建。由于采集叶片STL模型上的点存在一定误差,导致“三点”生成的基准平面1与叶片STL模型平面误差将会扩大,进而影响后续定位精度。为了降低基准平面的创建误差,重复“基准平面1”的创建方法,重新拾取STL模型上的三点(注意此三点的位置与原有三点的位置应存在明显间隔),创建基准平面2,然后运用“基准平面”工具,切换创建类型为“二等分”,分别拾取基准平面1和基准平面2,即可创建在基准平面1和基准平面2之间的中性平面——基准平面A(如果所创建的平面方位为垂直方向,可调整“平面方位”中的“备选接”)。考虑在创建基准平面1和2的过程中,受操作者主观影响,可能创建的平面误差较大,还可多次创建不同的平面再次创建中性平面,以此逐渐减少误差,创建一个相对误差较小的基准平面。

(2)创建基准平面B。创建基准平面B的方法与内容与创建基准平面A的方法和内容基本一致。首先运用“基准平面”/“三点”分别创建基准平面3和基准平面4,再运用“基准平面”/“二等分”求得基准平面3和4的中性平面B。

(3)创建中心平面。运用“基准平面”/“二等分”分别拾取基准平面A和基准平面B,即可求得叶片的中心平面。结果如图2所示。为验证中心平面位置是否正确,用中心平面将叶片STL模型分割开来,并将任意一侧模型镜像到另一侧,检查两个模型平面贴合度[2]。

图2 中心平面及过程基准平面示意图

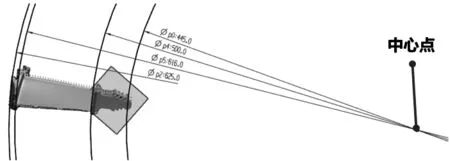

2.2 创建坐标系中心

(1)创建中心平面上STL模型关键点。运用“截面曲线”工具定义“剖切对象”为叶片STL模型、“剖切平面”为中心平面,将“设置”选项修改为“输出采样点”,选择采样距离为“1”即可完后STL模型关键点的截取。

(2)创建截平面草图。在中心平面上创建草图,根据第(1)步所创建的点云,采用“三点定圆”方式,绘制4个特征圆。由于模型存在偏差,导致4个圆的圆心必然不会出现在同一位置,且圆的直径尺寸必然不会是整数。此处应结合实物模型,通过测量叶轮的具体安装尺寸和形状尺寸,直接确定4个圆的直径尺寸分为φ445、φ500、φ616、φ625。

(3)创建坐标系中心。确立4个圆的直径尺寸后,圆的中心位置偏移值较大,需要综合现有4个圆中心位置创建一个误差较小的点作为4个圆的共有中心,以此将所有误差控制在最小。由于4个圆心点中的3个点都不共线,可以视为四个圆心点为一个四边形的角点,其对角线的相交点即为中心。以此为圆心,重新绘制4个圆,检测误差值是否在范围内,即可完成坐标系中心点的确立。结果如图3所示。

图3 坐标系中心点的创建

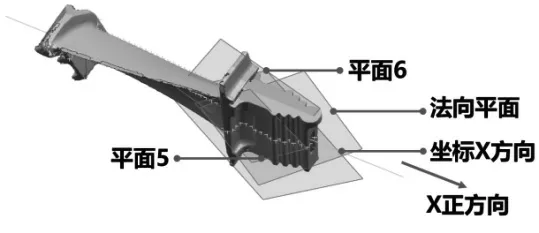

2.3 确立坐标系X 方向

(1)创建基准平面5。确立中心点后,在草图平面上绘制叶片装配处平面位置,运用“直线”命令,拾取关键点,分别创建直线。退出“草图”环境后,运用“基准平面”工具将“类型”修改为成一角度,将“平面参考”定义为中心平面,将“通过轴”定义为草绘直线,将“角度”指定为90°,即可完成基准平面5的创建。

(2)创建基准平面6。创建基准平面6的过程与创建基准平面5基本一致。首先根据现有点云绘制直线,然后运用“基准平面”工具求得基准平面6。由于在创建2根直线的过程中,采样点较少,直线误差较大,因而可以采用多次创建平面的方式逐渐减少误差。

(3)创建法向平面。运用“基准平面”/“二等分”分别拾取基准平面5和基准平面6创建法向平面[3]。

(4)确立坐标系X方向。运用“相交曲线”命令分别指定“第一组”面为中心平面、“第二组”面为法向平面,即可生成一个非参数直线,此直线原理中点的方向即为X方向。结果如图4所示。

图4 X轴坐标方向的确立

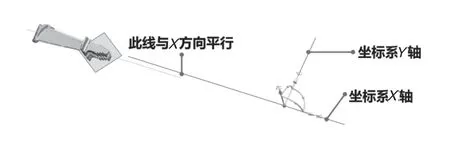

2.4 确立坐标系

(1)创建坐标系平面草图。确立坐标系需在平面上确立其基本轴的方向,在中心平面上创建草图。首先以中心原点为起点创建一根与X方向平行的直线1作为坐标系X轴;再次以中心原点为起点绘制一根与直线1垂直且向上的直线2,作为坐标系Y轴。

(2)建立坐标系。运用“基准坐标系”工具,“类型”调整为“动态”,在屏幕中拖曳坐标系,将原点调整至中心点位置;单击坐标系“XC”,然后单击“坐标系X轴”;单击坐标系“YC”,然后单击“坐标系Y轴”;坐标系“ZC”根据“右手笛卡八”定则自动确定。基于叶片STL模型的坐标系已建立完成。

2.5 对齐坐标系

建立基于叶片STL模型的坐标系后,此时坐标系与Siemens NX软件的绝对坐标系存在偏差,不利于后续建模、装配、编程和加工等操作。因此,需要将叶片STL模型的坐标系与NX软件绝对坐标系重合。运用“移动对象”命令,定义移动对象为STL模型,将“变换”方式定义为“坐标系到坐标系”,指定“起始坐标系”为之前创建的坐标系,指定“目标坐标系”为绝对坐标系,将“结果”选项更改为“移动原先的”,即可将叶片STL模型移动至绝对坐标系下,完成对齐坐标系操作。结果如图5所示。

图5 坐标系X轴和Y轴的创建

3 坐标系位置验证

首先运用“移动对象”命令,将“对象”定义为叶片STL模型,将“变换”选项卡中的“运动”选项定义为“角度”,指定“矢量”为X轴、“轴点”为坐标系原点、“角度”为360°;在“结果”选项中选择“复制原先的”,“距离/角度分割”为86个,“非关联副本数”为85个,即可创建出86个叶片STL模型。结果如图6所示。

图6 沿绝对坐标系X轴阵列而出的叶片STL模型

检测坐标系位置最常见方法为检测各叶片面的平面度和圆柱度:首先检测各叶片的平面度,将叶片拆分为上、下两个最高平面和安装部位的上、下两个平面,运用“偏差度量”分别对4个平面和86个叶片STL模型进行检测;然后检测各叶片的圆柱度,在86个叶片组成的最外圈、最内圈、叶片曲面部位最外圈和最内圈,形成四个同心圆柱体,运用“偏差度量”分别对4个圆柱面和86个叶片STL模型进行检测。通过对坐标系和叶片STL模型的逐一检测,发现误差控制在±0.02 mm,基本符合逆向造型的基本需求,印证此方法能切实运用在叶片等非规则点云精准定位中。

4 结束语

本文针对航空发动机叶片等多曲面、非规则的零件,摒弃传统逆向定位方法,创新逆向坐标系的建立方法,提出了一种复合非规则叶片点云的定位思路:在创建中心平面过程中,提出由传统的三点定位(粗定位)进阶成六点(或更多点)定位,进一步提升平面的创建精度;在创建坐标系中心点过程中,提出以实物测量和STL点云联合的方式,构建坐标系中心点,尽可能满足模型精度需要;在确立坐标系X方向过程中,提出运用叶片模型少有的平面与中心平面的交线作为X方向,为后续逆向指定参考,降低后续逆向难度;在建立和对齐坐标系过程中,运用“移动对象”命令,提升对齐坐标系的速度。