薄膜体声波谐振器(FBAR)滤波器研究*

廖俊杰,冯耀刚,万蔡辛,蔡春华,3,秦 明,张志强*

(1.东南大学MEMS 教育部重点实验室,江苏 南京 210096;2.上海韦尔半导体股份有限公司,上海 201203;3.华东师范大学上海市多维度信息处理重点实验室,上海 200241)

第五代移动通信技术(5th Generation Mobile Communication Technology,5G)正在蓬勃发展,与3G和4G 相比,其数据传输速率、数据承载能力和频谱利用率均显著提高,而通信协议却更为复杂[1]。为满足不同场景的应用需求,5G 通信系统已面向全频段布局。根据国际电信标准组织3GPP(3rd Generation Partnership Project)对5G 频段的划分,5G 通信系统包括了两大频段范围:Sub-6G 频段(450 MHz~6 GHz)、5G 毫米波频段(24.25 GHz~52.6 GHz)[2]。5G 毫米波频段资源充足,可缓解全球Sub-6G 频段资源枯竭而导致的频段拥挤问题,但是在实际应用中存在能量损耗较大、覆盖面小等障碍,从而限制其应用范围与效用。Sub-6G 频段具有较强的穿透力,可兼顾5G 通信系统的覆盖与容量,并提供广域连续的通信网络。其中,两个新定义的频带N77(3.3 GHz~4.2 GHz)和N79(4.4 GHz~5 GHz)具有宽频带,可实现更高的数据传输速率,因而是全球5G 部署的核心频段。5G 通信系统工作在更高的频段,也带来了频段的增加,同时还需要充分利用碎片化频段的载波聚合和多输入多输出(Multiple-Input Multiple-Output,MIMO)等技术应用,这使射频前端器件的性能要求大幅提高,器件数量需求也大幅提升[3]。射频滤波器作为射频前端的重要组成部分,5G 通信系统对其提出了微型化、低成本、高频率、宽频带、高功率容量以及其他高性能的迫切要求[4]。声学滤波器凭借尺寸小、低成本和高性能的优势成为无线通信系统中主要的滤波器解决方案之一。其中声学滤波器可分为表面声波(Surface Acoustic Wave,SAW)滤波器和体声波(Bulk Acoustic Wave,BAW)滤波器[5]。在5G 通信技术之前,通信系统的工作频段在3 GHz 以下,SAW 滤波器凭借其尺寸更小、可靠性好、工艺成熟、制备成本更低等优点,占据了声学滤波器的主导地位。然而当工作频率达到3 GHz或更高时,SAW 滤波器面临着插入损耗高、功率容量低、制造难度大等问题,因此难以满足5G 通信系统的要求[6]。在这种的背景下,BAW 滤波器因工作频段较高而被广泛研究,同时产生了巨大市场空间。BAW 滤波器主要分为两类:一是基于薄膜体声波谐振器(Film Bulk Acoustic Resonator,FBAR)的FBAR 滤波器,二是基于固态装配型谐振器(Solidly Mounted Resonator,SMR)的SMR-BAW 滤波器。与SMR-BAW 滤波器相比,FBAR 滤波器具有更高的品质因数Q和有效压电耦合系数[7]。而与SAW滤波器相比,FBAR 滤波器在高频范围性能优越,工作频率可达20 GHz[8]。随着微机电系统(Micro-Electro-Mechanical System,MEMS)技术的发展,使得FBAR 滤波器具有低功耗、高隔离度、高功率容量、与互补金属氧化物半导体(Complementary Metal Oxide Semiconductor,CMOS)工艺兼容等特点,现已成为5G 射频滤波器的研究热点[9-10]。

1 FBAR 的结构、原理与性能参数

FBAR 是构成FBAR 滤波器的基本单元。该FBAR 的基本结构主要是由上下两层金属电极和在两个金属电极之间的压电材料组成的三明治结构;其中,谐振器的上表面和下表面直接与空气接触。因为空气的声阻抗近似为零,所以空气可作为理想的声波反射层以使得声波发生全反射,从而降低声能量的损失[11]。在实际器件中,为了保证器件的稳定性和可靠性,通常在下电极的下方制备支撑层,并在上电极的上方制备钝化层。值得注意是,支撑层、钝化层以及上述的三明治结构共同构成FBAR 的谐振振荡区,其谐振振荡区的厚度决定了FBAR 的谐振频率。图1 所示为FBAR 的基本结构。根据支撑层下方的空气腔形成方式,FBAR 可分为硅反面刻蚀型和空气间隙型两大类[12-13]。

图1 FBAR 的基本结构

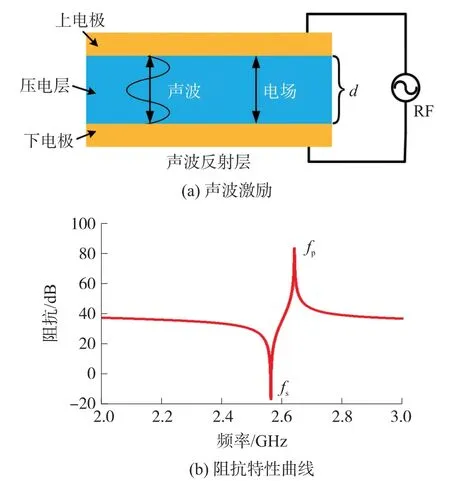

图2 所示为FBAR 的声波激励和阻抗特性曲线[11,14]。根据图2(a)所示,FBAR 的工作原理可描述为:当在上电极和下电极施加特定频率的射频电压时,中间的压电材料发生逆压电效应进而产生机械振动,即射频电信号转换为声波信号,所产生的声波信号沿压电层厚度方向传播,由于谐振振荡区的上表面和下表面均与空气接触,空气作为理想的声波反射层,使声波发生全反射,最终实现声波在谐振振荡区的两个空气接触界面之间发生来回反射,从而形成声驻波并产生谐振。如图2(b)所示,FBAR具有两个相隔很近的谐振频率:一是串联谐振频率fs,是指在一定频率的射频信号作用下,其声驻波与内部电场同相位,声波在谐振振荡区产生串联谐振,此时谐振器的电学阻抗呈最小值;二是并联谐振频率fp,是指若其声驻波与内部电场反相位,声波在谐振振荡区产生并联谐振,此时谐振器的电学阻抗呈最大值。

图2 FBAR 的声波激励和阻抗特性曲线

对于一个FBAR 结构设计的性能优劣,一般通过有效压电耦合系数和品质因数Q两个关键参数衡量[15-16]。为机械能和电能之间的转换比率,决定了FBAR 滤波器的带宽。一般而言,大的可以满足5G 通信系统中射频滤波器的宽频带要求,而的最佳值是所设计FBAR 滤波器的相对带宽的两倍[7]。的数值可以通过串联谐振频率fs和并联谐振频率fp得到,其表达式为[17]:

Q为在一个周期内电子器件的储存能量与消耗能量之比。它主要是由FBAR 的损耗机制决定的,例如声波损耗等。一般而言,高的Q表明所构成的FBAR 滤波器具有低插入损耗和高矩形度的特点。

2 FBAR 滤波器的电路拓扑形式

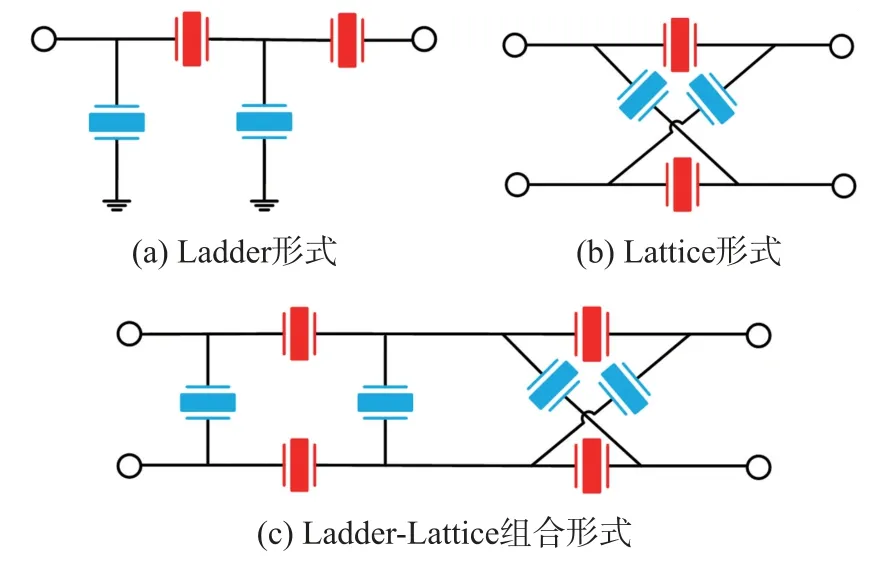

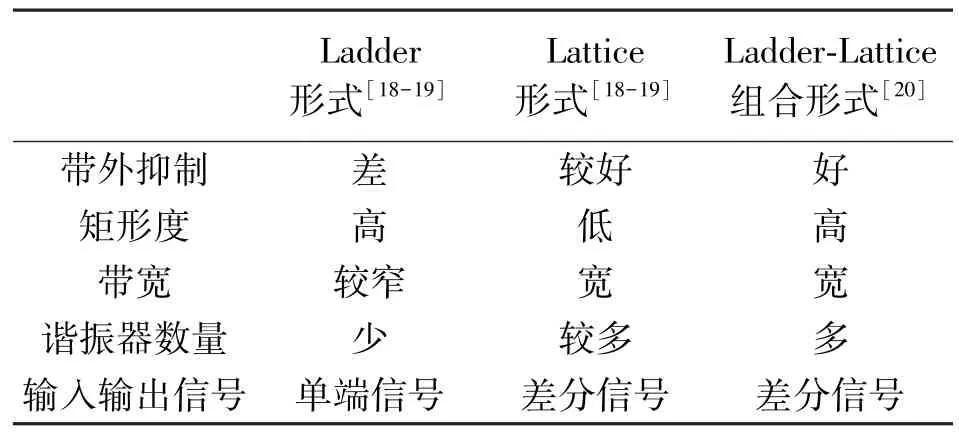

将多个FBAR 结构通过特定的电学级联方式便可构成FBAR 滤波器的电路拓扑形式。它主要包括三种电路拓扑形式:Ladder 形式、Lattice 形式与Ladder-Lattice 组合形式[18-20],如图3 所示。Ladder 形式滤波器由多个串联FBAR 和并联FBAR 按照图3(a)所示的方式级联形成;采用单端输入、单端输出,直接处理单端信号,具有矩形度高、设计灵活的优点,但缺点是带外抑制差。Lattice 形式滤波器由两个串联FBAR 和两个并联FBAR 交叉组成,如图3(b)所示;采用差分端口输入输出,处理差分信号,具有带外抑制好、带宽更宽的优点,但缺点是矩形度低。Ladder-Lattice 组合形式滤波器是将Ladder形式转换成差分端口输入输出的形式后,再与Lattice 形式组合形成的滤波器,如图3(c)所示;采用差分端口输入输出,处理差分信号,同时具备矩形度高、带外抑制好的优点。

图3 FBAR 滤波器的电路拓扑形式

表1 给出了三种FBAR 滤波器的电路拓扑形式的特性。

表1 三种FBAR 滤波器的电路拓扑形式特性比较

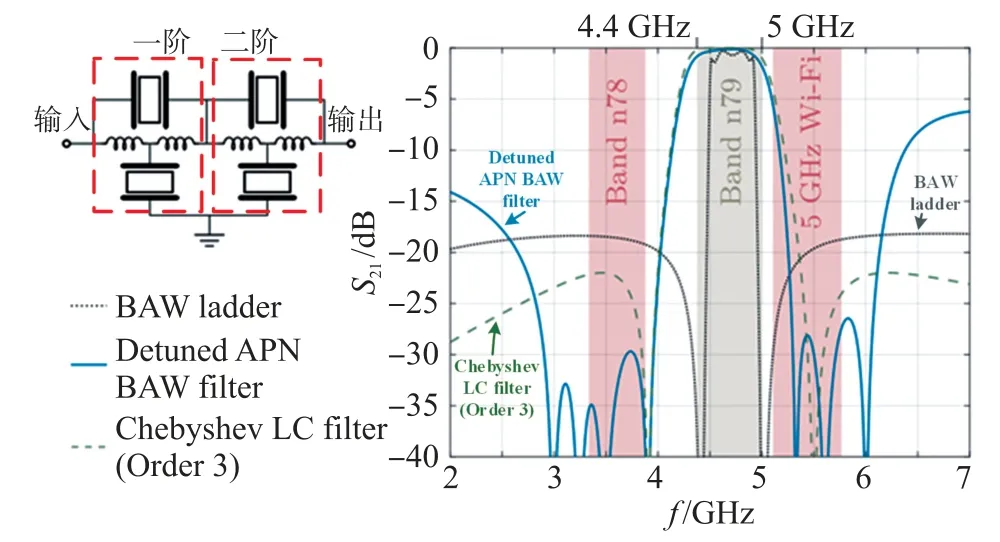

虽然Ladder-Lattice 组合形式滤波器在性能上同时具备Ladder 形式和Lattice 形式的优点,使其在拥挤的FR1 频段中不但具有优异的选频性能而且对无用频段实现高度隔离,但是其一方面需要较多的谐振器,不利于FBAR 滤波器的微型化,另一方面需要进行单端-差分信号转换处理,这增加了额外的器件,不符合射频前端模块的小型化发展趋势。Lattice 形式滤波器具有良好的带外抑制,但是由于其矩形度低,并不适用于拥挤的FR1 频段,并且与Ladder-Lattice 组合形式滤波器一样,此类滤波器应用时需要引入额外的器件进行信号转换处理。Ladder 形式滤波器具有高矩形度的优点,可适用于拥挤的FR1 频段,且直接处理单端信号,不需要引入额外器件。因此,目前FBAR 滤波器的产品绝大部分是基于Ladder 形式设计。值得注意的是,Ladder 形式滤波器具有带外抑制差的缺点。为此,在设计时通常对于Ladder 形式FBAR 滤波器的基本结构进行改进,从而在保持其他性能的情况下实现其良好的带外抑制。例如,Verdú 等[21]在Ladder形式滤波器的基本结构上通过对并联谐振器增加串联电感或对串联谐振器增加并联电感,从而在滤波通带外形成一对新的有限传输零点,进而实现带外抑制的提高。为解决FBAR 的无法满足宽频段FBAR 滤波器的设计需求,Kreuzer 等[22]通过在Ladder 形式滤波器的输入和输出端口均增加并联电感,实现改善通带的插入损耗和反射损耗,从而设计出宽频段FBAR 滤波器。在5G 系统中N77 和N79通信频段分别具24%和12.7%的相对带宽。为了实现这两个频段的全频段滤波器,一些新的FBAR 滤波器电路拓扑形式被报道。Zuo 等[23]提出了一种基于集成无源器件(Integrated Passive Device,IPD)和声学技术的混合形式FBAR 滤波器,如图4 所示。该滤波器通过IPD 的电感和电容实现较宽的工作带宽,通过声学谐振器实现较高的矩阵度。其中以N77 频段滤波器为例,实现了带宽为900 MHz 的通带两端的插入损耗分别为-2.3 dB 和-2.5 dB 且带外抑制为-40 dB 的滤波器,证明这种滤波器可适用于FR1 频段的5G 通信系统。Bogner 等[24]提出了一种基于无源全通网络的FBAR 滤波器,如图5 所示。其中以N79 频段滤波器为例,证明该滤波器不仅满足N79 频段的带宽要求,还满足与N78 和5GWiFi 频段共存的要求。

图4 基于IPD-声学技术的混合形式FBAR 滤波器[23]

图5 基于全通带网络的FBAR 滤波器[24]

3 FBAR 滤波器的关键材料

3.1 压电材料

FBAR 的工作原理是由中间压电材料的逆压电效应将射频信号转换成声波,从而形成谐振,因而压电层是FBAR 结构的核心组成部分。一般而言,在选择压电材料时需要考虑压电耦合系数k2、纵向声速、相对介电常数、温度系数、固有损耗以及是否与CMOS 工艺兼容等。压电材料的k2决定了FBAR 的大小,所以选用大k2的压电材料进行设计可更容易实现FBAR 滤波器的宽频带。纵向声速影响着FBAR 的厚度,在谐振频率一定时,声速越低,则FBAR 的厚度越薄。压电材料的相对介电常数与FBAR 的尺寸(如上下电极的面积和压电层的厚度)共同决定了FBAR 的静态电学阻抗;在相同的静态电学阻抗前提下,大的相对介电常数可以得到尺寸更小的FBAR,从而更易实现FBAR 滤波器的微型化。压电材料的温度系数反映了谐振频率随温度变化的漂移程度;在滤波器设计时,需将温度系数列入通频带指标制定的考虑中,以减少温漂对FBAR 滤波性能的影响。压电材料的固有损耗影响着FBAR 的Q值;固有损耗越小,Q值越大,从而使得由FBAR 所构成的滤波器实现低的插入损耗和高的矩形度。

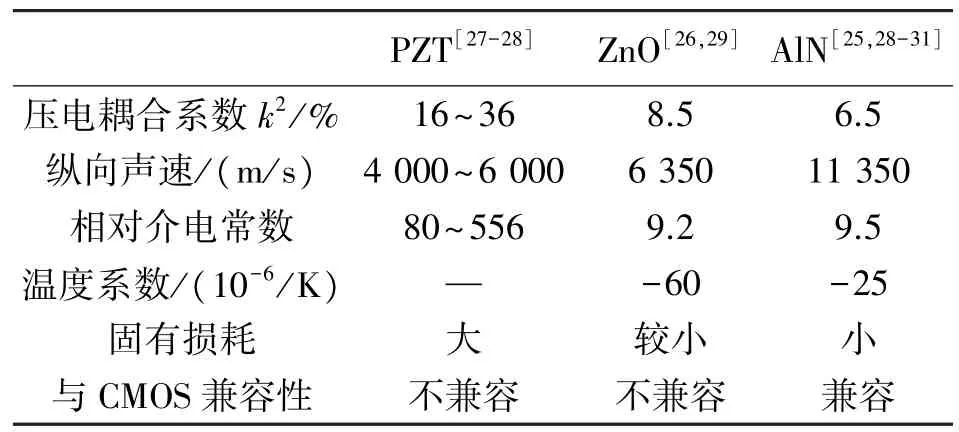

目前,FBAR 压电层的常见材料分别为PZT、ZnO 和AlN[25-27]。表2 比较了应用于FBAR 的三种压电材料的特性。通过比较可知,PZT 具有最大的k2,但其固有损耗最大,纵向声速最低[28];ZnO 的k2也比AlN 大,但其声速远比AlN 慢[29];此外,PZT 与ZnO 的制备需要锌、铅和锆等金属材料,会引入额外掺杂进而影响器件的性能,并且其制备通常不与CMOS 工艺兼容;而AlN 不仅具有最高的声速、最小的压电材料固有损耗、较小的温度系数,而且其制备与CMOS 工艺兼容,因而AlN 是目前FBAR 滤波器的常用压电材料[30-31]。

表2 应用于FBAR 的三种压电材料特性比较

为了获得高质量的压电材料薄膜,面向FBAR滤波器应用的AlN 制备工艺被广泛研究。其中,为了实现良好的压电性能,AlN 薄膜的生长要求严格的c 轴取向,即沿着(0002)晶面定向生长。AlN 薄膜的生长质量可通过(0002)晶面的X 射线衍射的半峰宽(Full Width At Half Maxima,FWHM)来衡量[32]。目前,应用于FBAR 的AlN 材料主要分为三种:多晶AlN、单晶AlN 和掺杂AlN。

①多晶AlN

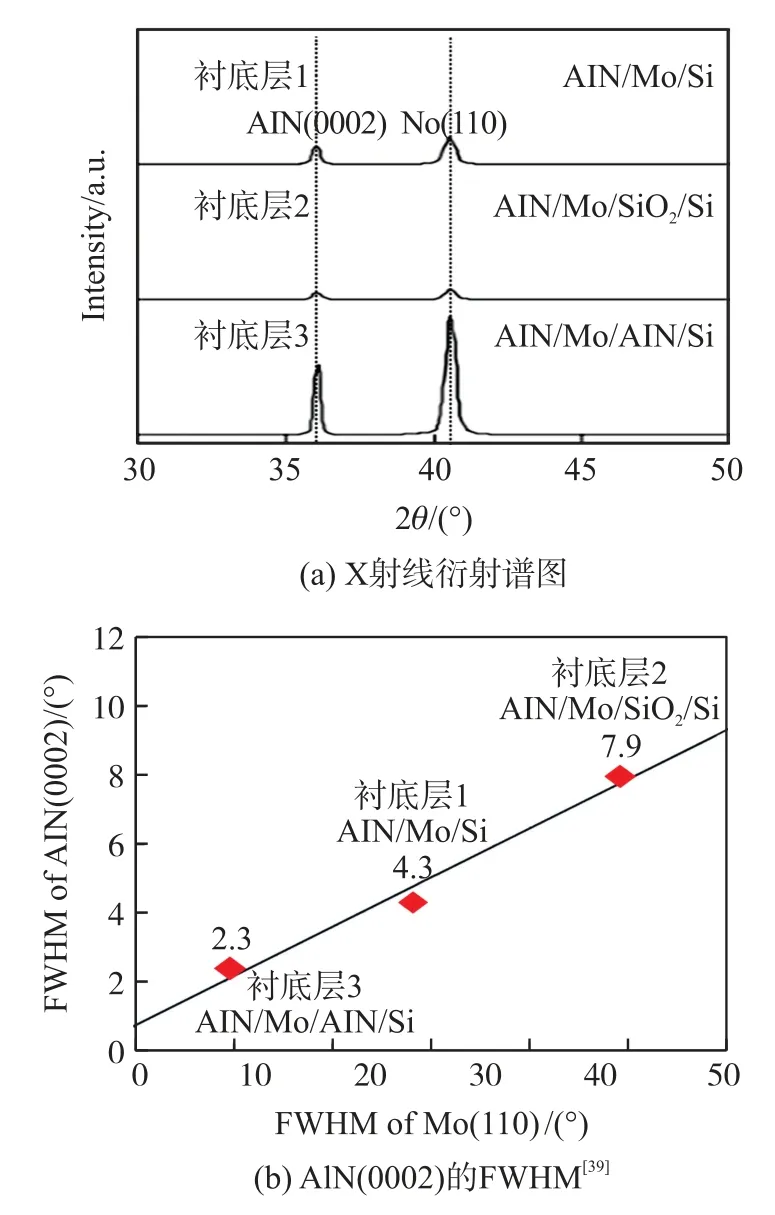

FBAR 目前主要采用多晶AlN 薄膜。基于多晶AlN 的FBAR 的可高达6.5%~7.1%,并且其Q值约为1 000[33-34]。对于制备方面,磁控溅射是制备多晶AlN 薄膜的最常用方案,通常在较低温度(200 ℃~300 ℃)下进行,反应过程中最高温度可达400 ℃~500 ℃,这使得制备工艺与CMOS 工艺兼容性更佳,并且可以在多种衬底上实现多晶AIN 薄膜c 轴择优取向生长;此外其还具有沉积效率高、成本低、沉积面积大等特点[35-37]。为了生长高c 轴取向的多晶AlN 薄膜,需要为吸附原子提供足够的动能,这主要是由溅射压力控制的[38]。需要值得注意的是,多晶AlN 薄膜的晶体取向会受到其下方的金属电极、支撑层和衬底的影响。Matsumoto 等[39]研究了在相同溅射条件下分别在Si、SiO2和AIN 衬底或支撑层上溅射AIN/Mo 双层膜,如图6 所示,其实验结果表明AIN 支撑层显著提高了Mo 膜的质量,在该Mo 膜基础上制备的多晶AlN 薄膜c 轴取向最好,此时多晶 AlN (0002) 的 FWHM 为2.3°。Kamohara 等[40]研究了在不同溅射压力条件下Si、Mo/Si 和Mo/AlN/Si 衬底上制备的多晶AlN 晶体取向和微观结构;其发现在Si 衬底上制备的多晶AlN薄膜的晶体取向和微观结构对溅射压力具有很强的依赖性,而在Mo/Si 和Mo/AlN/Si 衬底上制备的多晶AlN 薄膜的晶体取向和微观结构对溅射压力具有很弱的依赖性,即几乎不受溅射压力的影响。

图6 在Si、SiO2、AlN 衬底或支撑层上沉积AlN/Mo 双层膜的X 射线衍射谱图和AlN(0002)的FWHM

②单晶AlN

单晶AlN 与多晶AlN 相比,其(0002)晶面的X射线衍射的FWHM 为0.025°,并具有较高的晶体质量、较少的缺陷和更稳定的化学性质这有利于提高压电性能和声速,降低体声波的吸收或散射。据报道,基于单晶AlN 的FBAR 的为7.63%,而其Q值为858[41]。此外,AlN 薄膜的热导率与其薄膜厚度密切相关,随着薄膜厚度的减小,热导率会下降,这决定了FBAR 在更高频率下的功率处理能力[42]。而单晶AlN 因其更高的声速可使FBAR 在相同频率下得到更厚的压电薄膜。因此,基于单晶AlN 的FBAR 滤波器具有比多晶AlN 的FBAR 滤波器更强的功率处理能力。Vetury 等[43]比较了由单晶AlN 和多晶AlN 制备的BAW 滤波器的功率处理能力,其实验结果表明单晶AlN 器件表现出比多晶AlN 器件更强的功率处理能力。对于制备方面,单晶AlN 薄膜一般采用金属有机化学气相沉积(Metal-Organic Chemical Vapor Deposition,MOCVD)方法制备,虽然所制备的单晶AlN 薄膜具有更优的压电性能,但是该方法沉积速度慢、成本高、获取单晶AlN 的面积通常较小[44]。Shin等[45]提出了一种通过磁控溅射方式生长单晶AlN 的方法。其方法表明为了保证单晶AlN 的性能,在生长单晶AlN 之前需要在衬底上预沉积5 nm 厚Al,并实验证明了在室温下通过磁控溅射在Si 衬底上能够实现生长高质量的单晶AlN。

③掺杂AlN

基于多晶AlN 的FBAR 的为6.5%~7.1%,这限制了实现FBAR 滤波器的宽频带性能,进而难以满足5G 系统中通信频段的应用需求。随着AlN压电材料研究的不断深入,发现将某些元素掺杂到AlN 薄膜中可以显著地改善压电性能。其中,掺杂Sc 元素AlN 薄膜的研究最为广泛。ScAlN 薄膜一般可以通过双反应磁控溅射制备,其具有更高的k2,同时保持着较低的介电损耗[46]。在ScAlN 薄膜中,其压电性能随着在一定范围内的Sc 含量增加而增加[47]。Moreira 等[48]分别基于三种不同Sc 含量的ScAlN 制备FBAR。其中,Sc 含量为3%时,FBAR的为7.55%,Q值为601;Sc 含量为9%时,FBAR的为7.55%,Q值为513;Sc 含量为15%时,FBAR 的为12%,Q值为348。值得注意的是,基于ScAlN 的FBAR 通过增加Sc 含量使增大时,其Q值也随之减小。此外,掺杂其他元素也可提高AlN 的压电性能。Yokoyama 等[49]报道了基于Mg元素和Zr 元素共掺杂的AlN 薄膜的FBAR,其结果表明达到8.5%,Q值为821;接着,研究了基于Mg 元素和Hf 元素共掺杂的AlN 薄膜的FBAR,其结果表明可达到10%,而Q值为781[50]。

表3 比较了基于多晶AlN、单晶AlN、掺杂AlN 的FBAR 的特性。基于多晶AlN 的FBAR 的较低,从而限制了FBAR 滤波器的宽频带实现。与多晶AlN相比,基于单晶AlN 的FBAR 的相对较高,然而其Q值相对较小,并且单晶AlN 的制备工艺较复杂。基于掺杂AlN 的FBAR 可通过选择掺杂元素和控制掺杂浓度以实现大的,然而其Q值随着的增大而减小,并且其制备工艺要求较高。综上所述,基于单晶AlN 和掺杂AlN 的FBAR 皆可实现更大的,有利于实现应用于5G 通信系统的宽频段FBAR 滤波器;但是作为滤波器基本单元的FBAR 的Q值随着的增大而减小,进而使得FBAR 滤波器的矩形度降低。因此在设计宽频段FBAR 滤波器时,需要对AlN压电材料的选择进行综合性考虑。

表3 基于多晶AlN、单晶AlN、掺杂AlN 的FBAR 特性比较

3.2 电极材料

FBAR 的基本结构为由上电极—压电材料—下电极组成的三明治结构。因此,除了压电材料外,电极材料也对FBAR 及其滤波器的性能具有重要影响。在选取电极材料时,需要考虑电极材料的电阻率、声阻抗、体密度以及与压电薄膜的晶格匹配程度。电极材料的低电阻率可以减小电阻损耗,有助于降低FBAR 滤波器的插入损耗。电极材料的高声阻抗可以使得声波能量尽可能地约束在FBAR 的谐振振荡区内,以获得高的和Q值。电极材料的低密度可以更好实现高频率的FBAR。如前面所述,压电材料的薄膜晶体取向受到下电极的影响,所以为了满足压电薄膜严格的c 轴取向生长,下电极与压电薄膜的晶格匹配尤为重要。

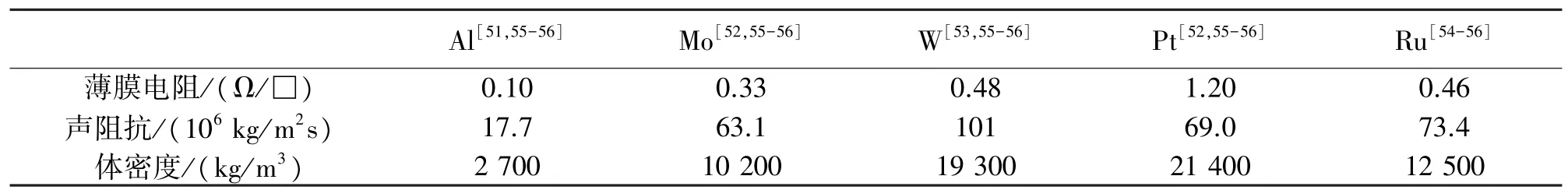

目前,FBAR 主要采用AlN 作为压电材料薄膜,可满足AlN 薄膜严格的c 轴取向生长要求的常用电极材料包括:Al、Mo、W、Pt、Ru[51-56]。表4 比较了基于AlN 薄膜的FBAR 常用电极材料的特性。相比于Al 和Pt,Mo、W 和Ru 均具有较小的薄膜电阻和较高的声阻抗,因而更适合作为FBAR 的电极材料。其中,W 和Ru 的体密度均比Mo 更大,且在FBAR的制备过程中W 的应力控制比Mo 复杂[7]。因此,通常采用Mo 作为FBAR 滤波器的电极材料。

表4 基于AlN 薄膜的FBAR 常用电极材料特性比较

4 FBAR 的空腔结构方案

FBAR 正常工作的必要条件是,谐振振荡区的上下表面直接与空气接触,使射频电信号激励的声波被限制在谐振振荡区内来回反射,进而产生谐振。为了实现谐振振荡区的上下表面均与空气形成接触界面,在衬底上形成的空腔结构是FBAR 不可或缺的组成部分。目前,FBAR 空腔结构的工艺制备方案主要分为两大类:一是从衬底背面刻蚀空腔结构的硅反面刻蚀型结构,二是从衬底正面制备空腔结构的空气间隙型结构。其中,每一大类又有两种不同的构成方式。对此,MEMS 技术的出现使高性能的FBAR 及其滤波器的发展成为可能[57]。

4.1 硅反面刻蚀型

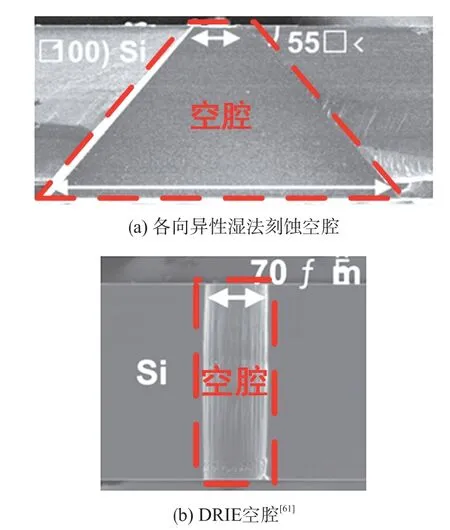

从衬底背面刻蚀空腔结构的硅反面刻蚀型结构根据形成方式主要包括两种:各向异性湿法刻蚀和深反应离子刻蚀(Deep Reactive Ion Etching,DRIE)。其主要依赖于MEMS 体微加工技术。图7 为硅反面刻蚀型结构的扫描电子显微镜(Scanning Electron Microscope,SEM)图。

图7 从衬底背面刻蚀空腔结构的硅反面刻蚀型结构的SEM 图

早期FBAR 主要为通过背面刻蚀空腔结构工艺实现的硅反面刻蚀型结构,其制备空腔方法为各向异性湿法刻蚀[58-60]。该工艺从硅衬底的背面沿〈100〉方向快速蚀刻,直到刻蚀停止在SiO2或p+层,但是沿〈111〉方向却缓慢蚀刻,进而留下〈111〉方向的四壁,从而得到外形类似金字塔形状的空腔结构,称为金字塔型空腔结构,如图7(a)所示。

DRIE 是FBAR 背腔制备的另一种方法,其特点是可以形成侧壁几乎垂直于器件底面的空腔结构。DRIE 与各向异性湿法刻蚀相比可减少背腔的面积,从而提高器件的空间利用率和缩小器件的尺寸。Nishihara 等[61]提出一种利用DRIE 工艺制备的FBAR 结构,其结果表明空腔结构能够垂直通过硅衬底,以背面腐蚀的方式实现了具有陡峭垂直侧壁的空腔结构,如图7(b)所示。

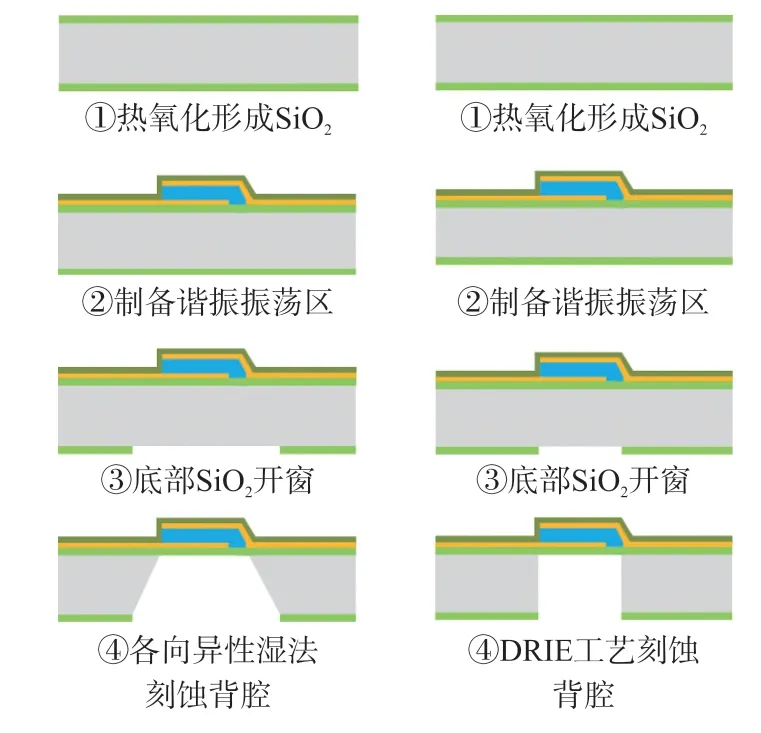

图8 所示为基于硅反面刻蚀型FBAR 的工艺流程。首先选用取向〈100〉硅晶圆作为衬底,通过热氧化在晶圆上生长一层SiO2层,将硅衬底正面的SiO2层作为刻蚀停止层和FBAR 的支撑层;对于制备的FBAR 谐振振荡区,自下往上依次为支撑层、下电极、压电层、上电极和钝化层;最后进行空腔结构的刻蚀,从硅衬底的背面通过采用各向异性湿法刻蚀工艺得到金字塔型空腔结构,或者通过采用DRIE工艺得到陡峭垂直侧壁的空腔结构。

图8 基于硅反面刻蚀型FBAR 的工艺流程

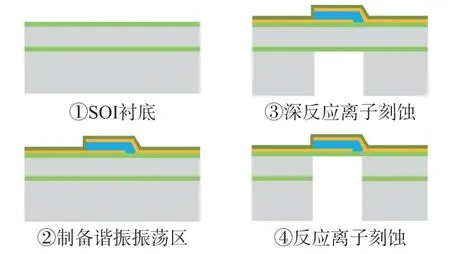

在DRIE 工艺过程中,为了保证SiO2层下方硅衬底完全被去除掉,通常会发生衬底的过刻蚀,从而损失掉一部分SiO2层。为了解决DRIE 工艺中过刻蚀SiO2层的问题,高杨等[62]提出了一种基于绝缘衬底上的硅(Silicon On Insulator,SOI)圆片 制备FBAR 的空腔结构组合刻蚀方法。在SOI 片上形成FBAR 的谐振振荡区后,从硅衬底的背面先采用DRIE 工艺刻蚀掉底层硅,在刻蚀至SiO2埋氧层时,再换用刻蚀速率较低的反应离子刻蚀(Reactive Ion Etching,RIE)工艺,由此更容易控制刻蚀时间,从而尽可能减少SOI 片中Si 器件层正面的SiO2层的损失,其工艺流程如图9 所示。

图9 基于SOI 圆片上硅反面刻蚀型FBAR 的工艺流程

4.2 空气间隙型

从衬底正面制备空腔的空气间隙型结构根据形成位置主要包括两种:上凸空气间隙型和下沉空气间隙型。其主要依赖于MEMS 表面微加工技术。

早期FBAR 通过各向异性刻蚀工艺制备空腔结构。然而这种空腔结构比实际谐振面积大得多,其面积大小与衬底的厚度有关。这在实际中引起了许多的问题,其一这种过大的空腔结构造成了芯片面积的浪费,显著降低了每片晶圆上FBAR 或其滤波器的数量,在一定程度上提高了制备成本;其二对于FBAR 集成到有源电路时,在刻蚀过程增加了损坏如晶体管等外部器件和电路的风险,这显然不利于芯片的集成化;其三由于FBAR 的谐振振荡区仅靠衬底边缘支撑,这导致了其结构的稳定性一般。基于上述诸多不足,通过表面微加工技术制备的空气间隙型FBAR 被提出。因其采用了表面微加工技术,无需对硅衬底的背面进行加工,所以该技术与CMOS 工艺兼容性更佳。

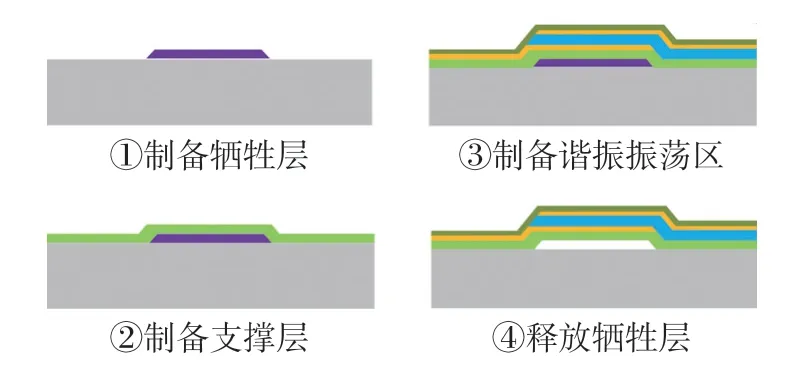

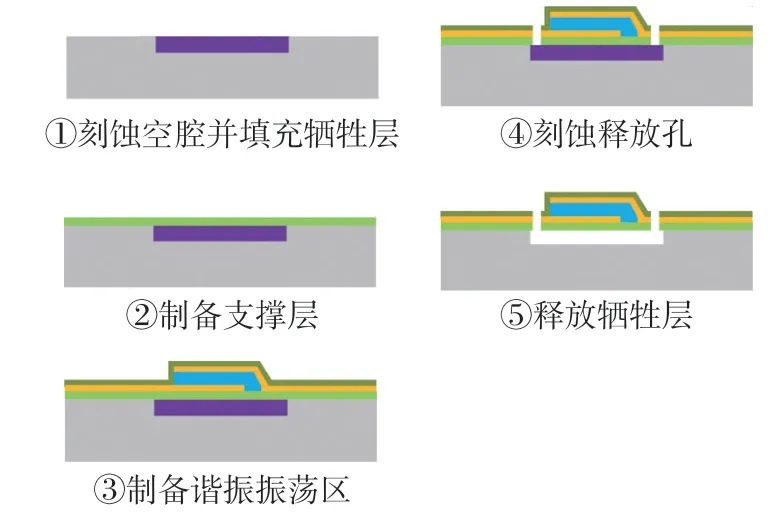

基于上凸空气间隙型FBAR 是一种在硅衬底的正面和谐振振荡区的下表面之间具有薄的空气气隙的结构。首先在硅晶圆的正面制备一层牺牲层,然后依次制备支撑层、下电极、压电层、上电极和钝化层,完成FBAR 谐振振荡区的制备,最后通过释放孔将牺牲层去掉形成空气间隙,其工艺流程如图10所示。

图10 基于上凸空气间隙型FBAR 的工艺流程

Satoh 等[63]报道了一种基于非压电ZnO 牺牲层的上凸空气间隙型FBAR。一方面以非压电ZnO 作为牺牲层,采用HCl 溶液通过侧壁的释放孔去掉牺牲层;另一方面,为了防止压电层ZnO 薄膜被刻蚀损伤,同时防止残余应力引起的变形或裂纹,空气间隙需要非常薄,实验表明空气间隙的高度为1 000 Å,可满足要求。此外,FBAR 的牺牲层材料还可以为Mg、Ge、掺磷硅玻璃等[64-66]。

Taniguchi 等[67]提出了一种通过控制薄膜应力形成圆顶状的上凸空气间隙型FBAR。其制备流程如下:在硅晶圆上首先依次形成牺牲层、下电极、压电层和上电极,并通过控制溅射条件对谐振振荡区施加压应力,然后去除牺牲层。在FBAR 的谐振振荡区的压应力作用下,谐振振荡区的结构会向上翘曲,从而形成一个圆顶状的空气间隙,以减少在牺牲层消除时谐振振荡区结构与衬底发生粘连的风险,如图11 所示。

图11 基于圆顶状的上凸空气间隙型FBAR[67]

下沉空气间隙型FBAR 的空气间隙与上凸空气间隙型FBAR 的空气间隙的位置与制备方式均不同。对于下沉空气隙型FBAR,在制备谐振振荡区之前,首先通过采用体刻蚀微加工技术在硅晶圆的正面刻蚀出空腔,然后填充一层牺牲层,再采用化学机械抛光(Chemical Mechanical Polishing,CMP)去除多余牺牲层且使得表面光滑,以保证后面生长膜层的表面粗糙度,接着进行谐振振荡区的制备,最后刻蚀释放孔,并且通过释放孔去除掉牺牲层,从而形成空腔结构,如图12 所示。Kim 等[68]开发了一种基于多孔硅牺牲层的ZnO/Si 复合薄膜结构的FBAR。其中,多孔硅牺牲层采用选择性阳极反应制备,采用2%NaOH 溶液可以去除多孔硅牺牲层,从而形成空腔结构。

图12 基于下沉空气间隙型FBAR 的工艺流程

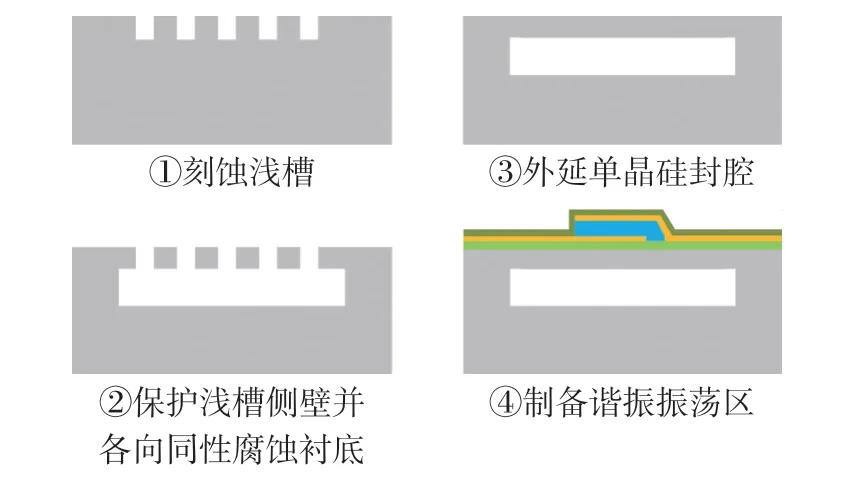

华迪等[69]提出了一种基于单晶硅外延封腔工艺的下沉空气间隙型FBAR。其制备流程如图13所示:首先选取单晶硅衬底,采用RIE 工艺在衬底上刻蚀浅槽,然后在保护浅槽侧壁的同时对衬底进行各向同性腐蚀,再外延生长单晶硅,使得衬底的内部形成密封的空腔结构,随后在包含封闭的空腔结构的硅衬底上制备FABR 的其他结构层。该工艺方案可实现FBAR 器件具有良好的机械能、高稳定性,并且与后续电路兼容。

图13 基于单晶硅外延封腔工艺的下沉空气间隙型FBAR 的工艺流程

董树荣等[70]提出了一种基于高空隙率多孔硅的下沉空气间隙型FBAR。其通过高温退火使多孔硅发生高温迁移,形成硅薄膜和空腔结构,如图14 所示。该空腔结构方案的特点是无需长时间腐蚀牺牲层,可有效地解决传统空气隙型结构存在的去除牺牲层时间长、结构层易破坏、器件成品率低等问题。

图14 通过多孔硅高温迁移形成的薄膜与空腔

表5 所示为硅反面刻蚀型和空气间隙型FBAR的比较。早期硅反面刻蚀型FBAR 的空腔结构是通过各向异性湿法刻蚀制备的,最终形成外形像金字塔的空腔结构。但是,这种FBAR 结构的背腔区域面积比实际谐振区域面积大得多,从而导致大的FBAR 器件面积。此外,由于大面积的硅衬底被去除,导致这种FBAR 的结构稳定性一般。DRIE 工艺制备的硅反面刻蚀型FBAR 具有陡峭垂直侧壁的空腔结构,可实现更小面积尺寸的FBAR 器件。空气间隙型FBAR 不需要去除大部分硅衬底,故其结构稳定性与硅反面刻蚀型FBAR 相比要好很多。由于这类FBAR 直接在晶圆衬底的正面进行制备空腔结构,不需要对衬底的反面进行加工,使其与CMOS 工艺兼容性更好。其中,下沉空气间隙型FBAR 为保证填充牺牲层上生长的膜层的表面粗糙度,需引入体刻蚀微加工技术在硅衬底上刻蚀出空腔和CMP工艺对晶圆表面进行抛光,因此增加了工艺流程的复杂性。相比之下,上凸空气间隙型FBAR 直接在硅衬底上制备空气间隙,无需预先采用体刻蚀微加工技术在硅衬底上刻蚀出空腔并填充牺牲层,免除了CMP 工艺步骤,因此工艺制备流程相对简单。

表5 基于硅反面刻蚀型和空气间隙型FBAR 的比较

5 展望

全球5G 通信系统的核心频段集中在N77 和N79 频段,其与过去4G 通信系统相比对射频滤波器提出了更高的工作频率和更宽的工作带宽等性能要求。目前,SAW 滤波器在通信系统中依然是主要的射频滤波器的解决方案,但是当通信系统的工作频段发展到3 GHz 以上,SAW 滤波器因性能瓶颈挣扎在2.5 GHz 而难以适用,因而满足更高工作频率的FBAR 滤波器的发展势在必行。

在FBAR 滤波器的电路拓扑形式方面,Ladder形式是目前FBAR 滤波器的主要路拓扑形式。为了满足通信系统的性能要求,FBAR 滤波器在设计中可通过在并联谐振支路串联电感以及在输入和输出端并联电感的方式改善带外抑制和拓宽工作带宽。此外,为了满足N77 和N79 频段滤波器的性能,一些新的电路拓扑形式被提出,例如基于IPD 和声学技术的混合形式FBAR 滤波器、基于全通带网络的FBAR 滤波器等。事实上,无论是Ladder 形式,还是新的电路拓扑形式,在设计滤波器时都涉及到FBAR 与无源器件或电路的结合。因此,基于FBAR与无源器件或电路结合的滤波器结构,将是5G 时代下FBAR 滤波器实现更高性能的重要发展方向。

在FBAR 滤波器的压电材料和电极材料方面,压电层作为FBAR 的核心组成部分,其压电材料的选择对FBAR 滤波器的性能影响显著。多晶AlN 作为FBAR 的主要压电材料薄膜,其k2难以满足5G 通信系统对宽通带滤波器的要求。因而,为了实现压电材料具有更高的k2,单晶AlN 和掺杂AlN 成为研究热点。其中掺杂AlN 可通过选择掺杂元素和控制掺杂浓度来得到高k2的压电材料。此外,相比于基于单晶AlN 的FBAR,基于掺杂AlN 的FBAR 通常具有较高的,从而设计出具有更宽的工作带宽的FBAR滤波器。因此,通过掺杂AlN 在5G 时代下FBAR 滤波器实现宽频段中具有巨大的应用潜力。

在FBAR 滤波器的空腔结构制备方案方面,空腔结构作为FBAR 的关键组成部分,其制备方案是整个FBAR 滤波器制备流程的关键技术。根据空腔制备方案不同,FBAR 主要分为硅反面刻蚀型和空气间隙型。其中,空气间隙型FBAR 具有更高的结构稳定性,能更好地满足FBAR 滤波器性能要求。此外,其制备工艺与CMOS 兼容性好,符合当前射频前端集成化的发展趋势。因此,空气间隙型FBAR有望成为构建FBAR 滤波器的最广泛应用类型。

FBAR 滤波器作为在5G 通信系统中射频前端滤波器的最优解决方案之一,将持续受到广泛关注与深入研究。伴随着新的电路拓扑形式、新的结构层材料和新的空腔结构制备方案的涌现,可以期待FBAR 滤波器将更好地满足5G 通信系统性能要求,并且实现巨大的应用与市场价值。

6 结论

本文对FBAR 滤波器的结构原理、电路拓扑形式、核心关键材料和空腔结构方案四个方面进行了详细的综合阐述与研究。首先介绍了FBAR 的基本结构、描述了其工作原理,并指出用于衡量性能优劣的关键参数。然后概括了FBAR 滤波器的电路拓扑形式,并对其应用特点进行分析。随后研究了FBAR 滤波器的关键材料,并进行了性能特性的比较。其次总结了FBAR 的空腔结构制备方案,并给出了对比与讨论。最后对FBAR 滤波器的进一步发展做出了展望。本文对FBAR 滤波器的综述研究有助于今后FBAR 滤波器的进一步发展,同时为研究其他类似器件提供了技术方法。