注塑机垫脚的改良方向

陈雅丽,陈宇翔,朱泽磊,张盛,金崇志

( 德马格塑料机械(宁波)有限公司,浙江 宁波 315800)

一般情况下,垫脚会被放在设备各受力点下,待每个垫脚均受力后,然后调整垫脚,使设备水平。这种安装方式使设备不用与地面固定,节省安装费用,缩短安装周期。可根据生产灵活调换机器位置。极大地提高了现代机器设备的灵活性;

按照使用用途,垫脚又被分为普通P 型,无地脚安装孔的W 型和与地基固定安装扛水平冲击力的G型。

普通P 型标准设计的垫脚(见图1)适合大多数的场合,但是随着对精度要求的逐渐提高,越来越多的垫脚需要根据实际使用情况进行优化设计,针对高精度注塑机,随着对稳定性的不断要求,需要对垫脚进行改进,本文介绍的就是普通P 型垫脚的设计要点及验证方法。

图1 垫脚示意图

1 垫脚各部分设计关键点

由上图可以看出,垫脚由螺杆,螺母,保护罩,支撑板,橡胶垫5 部分组成,下面逐步进行分析:

1.1 螺杆

螺杆用于连接设备本体及底脚,负责进行力的传送,因此螺杆的品质极为重要,对螺杆的控制重点有硬度,螺纹品质;

针对螺纹品质,螺纹的加工方式主要分为成型刀具切削或者成型滚压模具加工。从螺纹品质来讲,滚丝螺纹普遍优于切削螺纹,主要体现在表面粗糙度小于车削,铣削和磨削。滚压后的螺纹表面因为冷作硬化而能提高强度和硬度,材料利用率高,生产效率比切削加工成倍增长。因此建议将螺纹加工方式定为滚丝加工。

考虑到螺纹的加工方式,同时我司某款设备需求承压力在 7 t 之内,由于滚压螺纹要求材料硬度不超过HRC40,因此选取普通45#钢材调质,硬度可达HB240~270 之间,既满足实际使用要求,也可以满足加工工艺要求。

1.2 螺母

保护罩下方的螺母,主要起到引导力和传导力的作用,通常情况下,考虑将该零件与保护罩设计到一体,连接方式有很多,镶嵌式,紧定螺钉式或者焊接式都可选择,从紧固性角度来讲,这几种连接方式紧固性能都差不多;

但不同的连接方式,根据性能的不同,如何选取主材,辅材,热处理方式,就会各有不同。

比如如果采用镶嵌式连接,如何镶嵌,形状的设计,中间的黏合剂的选用,都是我们应该考虑的。这里主要介绍紧定螺钉连接和焊接式连接两种。

如果是选取紧定螺钉连接,考虑到车削性能,同时兼顾硬度的考虑,一般会选取中等硬度的材料,这种情况下42CRMO 性能会优于45#,根据垫脚直径的大小,可以合理安排紧定螺钉的数量,一般情况下会至少在2 颗以上。为了更加的保险,也可在使用紧定螺钉的同时,酌情加入黏合剂增加牢固性。

从设计趋势来看,考虑到黏合剂在长期使用中,会有老化风险,很多改良后的机器垫脚更趋向于使用机械结构进行连接保证,进而取消黏合剂的使用;

如果是焊接式连接,良好的材料焊接性是保证紧固性能的基础,这时候考虑的重点就不再是切削性能,而是焊接性能。从焊接性能考虑,选取更优焊接性能的材料是我们考虑的首要点。

1.3 保护罩

保护罩的要求相比其他零件不算高,采用铸件,钢件都可以满足使用要求,可以从产品形状,产品批量综合考虑经济性,选择合适的材料。

一般来讲,如果保护罩形状不规则,可以考虑铸件制作,在工艺允许的情况下,也可选取厚板冲压成型。

在进行整体设计时,我们可以考虑通过保护罩上与其他零件协调实现产品限位功能,比如设计限位沟槽或者设置限位挡块。

另外,由于保护罩位于产品的最外层,从美观性,防护性角度考虑,喷漆保护是很有必要的。

1.4 支撑板

支撑板的材料选取与保护罩类似,铸件,钢件都可以满足使用要求,它与螺杆顶端直接接触,会进一步将力通过自身传导到橡胶垫上,垫脚的标准版本一般采用平面设计,即螺杆顶端接触面为平面,但在实际操作中,这样的设计对高精度设备而言,稳定性稍差一些;为提高螺杆的定位精度,在支撑板与螺杆顶端的接触面上,参考螺杆顶端的圆弧倒角,在对应的支撑板接触面上也设计对应的圆弧角,可以将螺杆快速导向到支撑板的中心,且在后续的受压状态下,螺杆位置会自动校正到中心位置。

1.5 橡胶垫

橡胶垫作为垫脚的一部分,在最底部支撑与地面连接,JB-T 6607-2007 标准中要求金属件与橡胶之间采用胶黏方式连接,实际设计中,考虑到胶黏方式在长期使用中会逐渐失效,从设计优化考虑,可以考虑用机械设计方式连接,这种连接方式更为稳定;

另外,橡胶的硬度,橡胶本身的物理性能,比如热老化,拉伸率,压缩永久变形也是需要考虑的。从使用环境来看,机器垫脚需要具备耐油性;从承压能力考虑,同时需要具有耐磨和耐撕裂性能;而从生产过程考虑,最好具有较好的加工性,同时考虑成本因素,建议选取NBR 作为垫脚材料。

还需要注意橡胶件本身的尺寸,一个好的橡胶件设计,对减少设备运转过程中的震动,起到至关重要的作用。

2 垫脚使用验证

垫脚的使用验证,除了常规的尺寸,硬度,外观检测外,还需要考证两个主要的使用性能,一个是震动性能,一个是载荷压力。

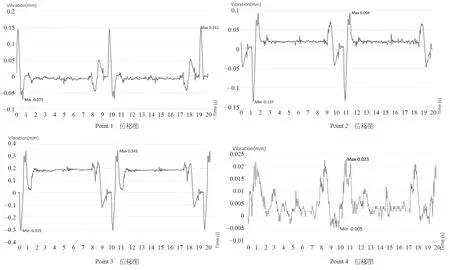

关于震动性能测试,就注塑机器而言,可以换算成通过检测机器运行过程中,垫脚的瞬间位移量进行确认。

2.1 选取测量点

考虑到检测数据的整体性,在机器的前,中,后段分别取一些点位检测,点位最好分布在重要动作实现处,对注塑机来说,比如开合模,塑化,注射等位置。(测量点位分布见图2 及表1)。

表1 点位分布表

图2 测量点位分布图

2.2 选取检测设备

采用激光位移检测仪检测。

2.3 调平及固定

在设定好的测量位置,安装垫脚,调平机器后,固定好垫脚(见图3)。

图3 设定基准位置图

2.4 安装及检测

安装位移检测仪,在设备相应处确定好激光点的最初位置并做好标记(见图4)。

图4 位移监测仪安装

检测仪安装完毕后,启动设备,同时开启激光检测仪,检测位移变化。

2.5 数据分析

对位移数据进行整理分析(见表1,图5)。

图5 位移图

综上可以发现, 机器垫脚在point1, point2,point4 位置的瞬间位移量,都在0.15 mm 以内,并且是周期性往复循环。因此,对设备本身而言,振动并不代表位移,只是用瞬间位移量作为振动的评估标准,进而评估振动对机器设备精度的稳定性;

Point3 处的位移量较大,最大值为0.34 mm,该点将检测装置安装在定模板上,主要做侧面验证用。锁模后定模板受力产生微弱变形,所以造成位移数据增大,实际测量值与机器实际状态相符,侧面可验证激光位移检测仪运行的准确性。

3 载荷压力测试

根据设备本身所要求的承载量,考虑到风险因素,将最大承载量*1.3 即为测试所要求承载量。

若加压设备允许,可以持续加压,得出极限承载量。

做测试时,安装方式建议按照机器实际使用的状态模拟试验,垫脚的主要作用是调平作用,在调平状态下,垫脚会根据实际情况进行不同程度的抬高,因此做载荷测试时,垫脚的状态应该是工作状态,即抬高后的状态,至于抬高多少,可以根据垫脚的最大位移量定义一个值,一般来讲,建议取中值进行检测。

3.1 测试零件准备

(1)根据垫脚的需要承压能力,匹配合适行程的加压设备进行测试。

比如,设备要求最大承载7 t,选择加压设备10 t左右即可。

(2)制作一个连接块(见图6),模拟连接设备与垫脚。

图6 连接块

3.2 参数设置

若垫脚最高位移量为20 mm, 测试时取中值,将垫脚调高10 mm,将此连接块安装到设备以及垫脚的中间,然后用压力机进行加压(见图7)。

图7 压力测试示意图

3.3 加压检测

加压采取分段式加压模式,这样做的好处是可以及时发现垫脚的失效状态,以及失效部位,测试的最大行程为加压10 t,可以选择每次加压1 t 或者加压2 t 进行分段测试。当然,如果压力要求较高,也可以根据前几次加压后的结果,灵活调整每次加压的压力值,兼顾考虑测试效率。

每次加压后,一定要设置一定的保压时间,一方面可以实现稳定加压,另一方面,在一定时间内进行保压,才能更准确的获取垫脚在该压力下的工作状态。

加压过程中,需要对两方面进行检测。一方面需要测量垫脚离地高度变化值,跟踪垫脚在受压状态下,提升高度的变化量,可以间接评估垫脚在实际承压作用下,调平的稳定性;另一方面观察垫脚状态,比如螺纹是否损坏,是否有变形,开裂现象存在。这种状态的观察,尽可能留下量化数据,比如变形量的检测,不同压力状态下,变形量是否发生变化,如何变化,都需要进行分析。确实无法量化的,再考虑对状态进行照片记录。

所以在整个试验的过程中,到达分段式加压的每个设定值,,都需要进行状态确认,以便及时发现失效状态。

4 结束语

因为垫脚精度对设备稳定性的直接影响,对垫脚而言,需要通过设计进行基本保证,从材料进行约束,并对使用性进行验证,最终保证垫脚的稳定运行。