预压系统液压油含水率超标的故障分析与改进

金昌键,邓永刚,刘 文,冯 祥,王 爽

(红塔集团玉溪卷烟厂,云南 玉溪 653100)

0 引 言

Fishburen 液压式预压机主要用于打叶复烤生产线,将复烤后水分和温度合格的烟片预压成坯,按规定的尺寸和质量进行包装。该液压系统目前使用的是长城卓力46 号抗磨液压油,技术要求中规定油中含水率<0.1%。液压系统是预压机和复压机工作的核心部分,供油电机损坏、元件损坏、回路有阻尼、水泵密封损坏和清洁操作不当等原因都可能导致液压系统油液含水率超标。通过分析查找液压系统油液含水率超标的原因,实施改造,保证液压设备的运行正常[1]。

1 预压打包液压系统含水率检测

对预压打包系统水冷装置的冷却水塔储水池进行例行检查、清洗时,发现水面上有明显的油层飘浮,水质有轻微乳化现象,对水中是否进油和油中是否进水开展调查分析,同时技术要求预压打包系统液压油含水率<0.1%。

水塔有油进入后,对打包液压系统的介质部分—液压站的4 套储油箱进行检查,查看是否有水分进入液压油中。具体方法是在液压系统停止工作后对油箱放油,检查液压油中是否有水分进入。发现油箱内的油品无乳化迹象,但有水珠凝聚,表明液压油中有水分进入。

为检测水分进入的数量(即油中含水率),选取了油箱内的液压油样品,用光谱水分探测仪进行水分测量。为保证检测的准确性,取了10 个液压油样品进行检测。检测结果为含水率平均值为3.52%,表明油箱内的液压油已经严重进水,目前该液压系统使用的是长城卓力46 号抗磨液压油,技术要求中规定油中含水率<0.1%。由于按保养计划按时对预压打包液压设备的冷却水塔储水池进行检查、清洗,发现冷却水塔内的水质无浮油及乳化现象。现发现水面浮油及水质乳化,时间应不超过一周,属于突发性事件。由于进水时间不长,且液压油有一定的抗乳化性和水解安定性,所以液压油还未分解乳化,目前对液压系统影响较小[2]。

2 预压打包液压系统供油电机检查

预压打包系统正常工作时,对液压站的4 套储油箱所配置的8 台供油电机进行检查,发现油箱的M66 号电机温度异常,工作时温度达到78 ℃,而正常温度应为55 ℃左右,可见油箱进水与电机温度异常有关联性。

根据以上调查,可初步分析为:水中进油、油中进水的现象为水油相互混合渗透所致,时间上不超过一周,水已发生乳化现象而油还未发生乳化现象,由于水中进油不会造成系统性风险,可做次要目标处理;油中进水是液压油含水率高的主要原因,应做主要目标处理;而电机温升现象与油中进水有关联性,解决了油中进水现象便可解除电机温升现象。

油中进水(即液压油含水率高)对液压系统的影响最为严重。因为液压油含水率过高时,将不能正常形成润滑油膜,降低了油液润滑性,会导致机器零部件的摩损,引起机器内部的锈蚀,长期进水会在液压油内形成胶质和油泥,对液压系统造成严重危害。

所以,找到油中进水的源头,彻底解决进水故障,降低液压打包系统液压油含水率,同时也能解决其他两项故障现象,保证液压设备的运行正常。

3 问题分析

根据液压原理,回油管路油压与大气压相同,也就是压力基本为零,回油管路上无阻尼。通过查看油箱所供应的5 套复压机液压控制图(图1),可知从设计角度来看,复压机在回油管路上设计合理,回路压力应为零。

图1 复压机回路控制图

在停机后拆卸冷却装置的换热器进油管道时发现,有大量的油液飞溅,飞溅高度达到3 m,表明回油管路中有高压存在。

在液压控制回路中,回油管路中有高压存在,首先加大供油负载,供油电机输出功率也加大,长期大功率运行导致电机温度升高;其次,冷却装置换热器的密封在长期高压压迫下损坏、失效,导致油水混合。

查看具体设备布局并与复压机液压控制图做比较,在逐一排除了控制及执行元件因素后,发现仅有回油管路有可能造成压差,也就是有管路内部阻尼部位方可产生压力。

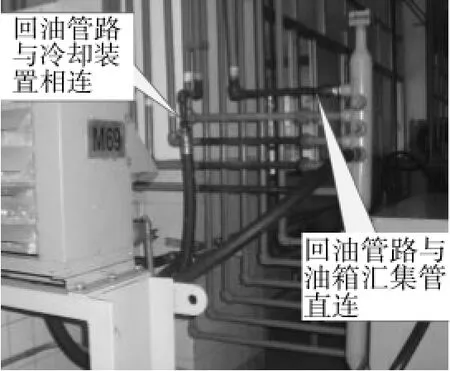

排查5 套复压机的回油管路布局时,发现在5套复压机回油进油箱处的管路布局有不合理现象(图2):回油管的汇集管直径与回油管相同,都是(25×3)mm 无缝钢管。而回油管的通径之和是汇集管的5 倍,在汇集管口处产生了阻尼现象,液压油在此产生了强烈的液阻。压力决定于负载,在此处的液阻可视为负载,于是在回油管内产生了逐渐累加的压力,导致了回油管内产生高压。因此,回油管路有阻尼是导致液压油含水率超标的主要原因之一。

图2 油箱进出油路示意图

图3 散热风机、水泵及电机示意图

针对冷却水塔所配套的4 套水冷装置共计8 套换热器进行逐一的检查,检查标准为冷却装置的换热器油水管路密封件有无破损、老化。经过检查发现,油箱水冷装置的冷却水乳化及浮油现象多于其他冷却器,且密封装置有明显的损坏痕迹,说明油箱的水冷器的密封不严,会造成油水相互泄漏[3]。

4 制定措施及方案实施

4.1 制定措施

确定导致液压油含水超标的原因后,针对回油管路有阻尼,通过改变回油管路布局与走向,使之与油箱直连,取其中一根回油管与冷却装置相连,能有效解决管路产生阻尼的问题,改造方便;针对换热器密封装置损坏,通过改造密封装置,油水分别密封。

4.2 方案实施

4.2.1 改造回油管路布局

为实现回油管路无阻尼,采取取缔回油管路集油管;加长回油管,使之与油箱集油管直接接通;取其中一根回油管与冷却装置相连等三项改进措施。具体实施如下:

(1)取缔回油管路集油管。

由于回油管路集油管是油箱回油管路压力高的关键因素,所以必须将它取缔。

用割刀将集油管切断,并打磨各管道切口,保证切口整齐、平滑、无残渣、无倒口,并将切口外沿打出45°坡口。

(2)加长回油管,使之与油箱集油管直接接通。

测量切口与油箱集油管接口的距离为470 mm,用直径与回油管相同的(25×3)mm(英制)无缝钢管,长度为470 mm,一端扳出管螺纹与集油管接口相连并旋紧,另一端打45°坡口与回油管路切口焊接,并打磨。

(3)取其中一根回油管与冷却装置相连。

因整个油箱内液压油是循环使用的,所以,只需冷却其中一路回油管,便能冷却整个油箱内的液压油。取从上数起第二根回油管与冷却装置的进口用软管相连。

安装完毕之后,检查各连接部位是否完好、紧固,并启动电机及油泵对新装管路进行检查,改造后的管道紧固,无泄漏[4]。

4.2.2 改造换热器密封装置

加长换热器管束部分,并制作管束端盖及密封、壳部端盖及密封,根据端盖尺寸,配制密封圈及连接螺栓,将制作好的加长筒一端与换热器管束部分焊接,并打磨至与管束定位端同一圆柱度,将制作好的加长筒端盖加密封垫密封后,用连接螺栓压紧(图4)。

图4 安装好的端盖示意图

安装完毕之后,检查各连接部位是否完好、紧固,并依据《管壳式换热器》GB 151-1999 及《压力容器》GB 150-2010 所规定的内容,用试压机对换热器进行密封测试。具体程序是:

将压力缓慢升到试验压力1.25×0.63=0.79 MPa(试验压力为工作压力的1.25 倍),在试验压力下观测10 min,压力降低0.02 MPa,试验合格,然后再降压至工作压力,换热器不渗不漏,表明改造实施后的换热器无泄漏[5]。

5 结 语

该改造方案通过科学分析查找问题根源,改造后液压油中含水率为0.02%,小于技术要求0.1%,并按维修方案设计改造的回油管路布局和改造换热器密封装置,彻底解决了液压油油水混合的问题,保证了液压油品的清洁,确保打叶复烤成品包装液压系统的连续稳定运行。