某型直升机旋翼桨毂离心试验台设计

冶西原 魏莉莉 张鹤/ 国营锦江机器厂 中部战区

0 引言

直升机旋翼是直升机关键传动部件之一,也是引导直升机发展和技术革新的重要技术。直升机旋翼由桨叶、桨毂以及自动倾斜器等组成,某型直升机旋翼桨毂构型主要为全铰接式,由挥舞铰、摆振铰、变距铰实现桨叶的挥舞、摆振和变距运动[1]。离心限动器主要限制桨叶过度挥舞,避免在强风条件下直升机起动和停车时主桨叶过度挥舞造成结构损伤[2]。在旋翼桨毂维修过程中,离心限动器是否正常工作对旋翼保护有着重要影响,对离心限动器的性能试验决定其是否达到维修、安装合格状态。离心限动器性能试验可通过设计离心试验台模拟直升机旋翼桨毂的工作状态,进而实现对其性能的试验和测量。

1 概述

设计一台直升机旋翼桨毂离心试验台,通过变频器调节电机的转速,经过减速器后输出试验要求的转速驱动被测旋翼桨毂进行旋转,被测旋翼桨毂转速的升高/降低使离心限动器进行打开/复位动作,通过位移传感器测量打开/复位动作(被测件上的5 个限动器)的位移量,当位移量达到设定值时,判断被测旋翼桨毂是否完全打开/复位,系统记录完全打开和复位时被测件的转速,对比实际转速和技术要求转速,判断被测件安装是否合格。

试验台由外罩、测试系统、控制系统组成。外罩起防护作用,测试系统为被测件试验提供满足要求的转速,控制系统对试验过程中的参数进行监控、显示、储存、打印等。

2 改造性能指标

驱动电机选用22kW、1500r/min,满足主轴转速0 ~300r/min 的试验范围并可调;主轴承重1t 以上;能够满足在试验状态下模拟直升机旋翼桨毂动态稳定工作状态的要求,并对限动器完全打开和闭合时的位移量进行测量,实现自动记录及试验结果打印;试验台台体内部有高强度钢丝防护网,确保零件飞出时不会伤及试验台外部人员。

3 改造方案

3.1 机械部分

3.1.1 外壳组件

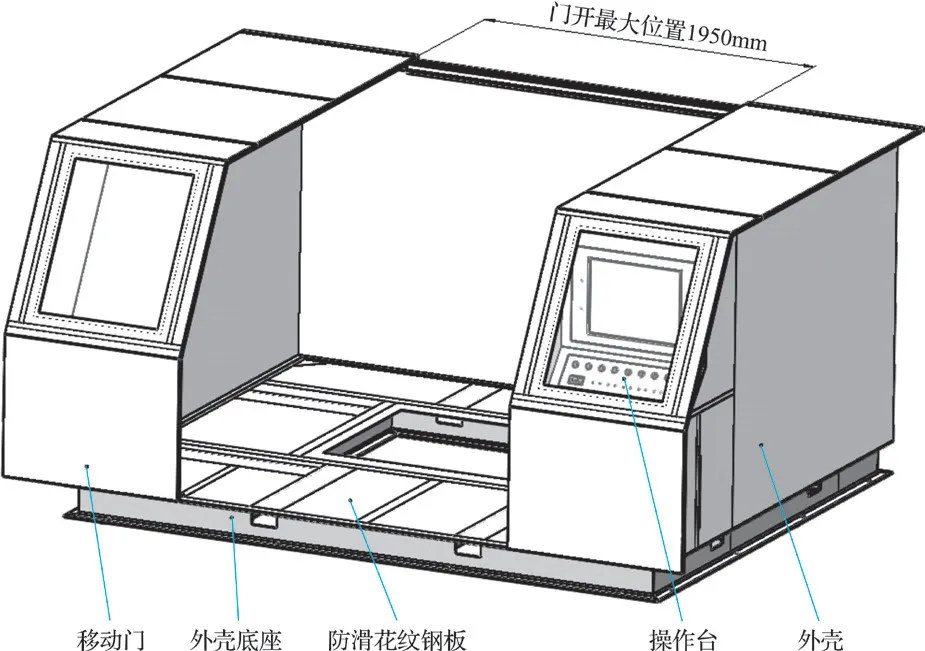

外壳组件由外壳底座、外壳、移动门等组成,外壳应有足够强度和刚度,外壳内部四周加装钢丝防护网,防止试验过程中飞车。移动门完全打开时,被测件可以从试验台上方或者前方进入试验台安装,移动门最大开合距离为1950mm。移动门上安装电磁锁,若未完全闭锁,电机将无法启动。外壳组件具体构成如图1 所示。

3.1.2 测试系统

图1 外罩组件示意图

测试系统驱动被测件旋转,系统由台架底座、电机、减速器、联轴器、传动轴、穿孔滑环、调平托盘、转盘轴承、轴承座、支架等组成,传动布局如图2所示。

测试系统原理:由电机提供0 ~1500r/min 的转速,经过减速器减速后为0 ~300r/min,驱动主轴旋转,从而带动安装在主轴上的被测件同步旋转。电机为变频电机,通过变频器改变电机的频率实现调速。被测件通过花键副与主轴对中定位,5 个支脚放置在托盘上的5 个调平螺栓上,最后用锁紧螺母压紧被测件。托盘上安装有5 个位移传感器,与被测件的1 ~5 号限动器对应,用于测量被测件旋转过程中限动器移动的位移量。调节转速时,随着转速持续升高,限动器进行打开动作,当动作位移量达到或超过设定值时,系统判定限动器完全打开,并记录达到此位移量时的转速;然后转速持续降低,限动器进行复位动作,当动作位移量达到或超过设定值时,系统判定限动器完全复位,并记录达到此位移量时的转速。调平托盘外侧5mm 处有一个接近开关,用于测量调平托盘的转速(即被测件的转速)。

3.1.3 主要传动参数计算及选型

1)驱动电机选型

传动轴最高转速n=300r/min,理想旋转半径r=0.9m,传动轴转速从0 加速到300r/min 时间为25s,传动轴及轴上零件总重1200kg。

经计算,被测件相对于自身轴线:惯性半径r=0.9m;离心惯性力F离心≈1064836.8N;切 向 惯 性 力F切向≈1357N;转动惯量J=486kg·m2;角加速度为1.26rad/s2;转矩T=J·Е=486×1.26=612.36N·m; 功 率P=Tn/9550≈19kW;减速比为5:1,所需电机的扭矩为122.472N·m,转速为1500r/min。

按上述结果选用低压变频电机,额定转速为0 ~1470r/min(50Hz 时同步转速1500r/min),标称功率22KW,额定转矩140N·m。

图2 测试系统传动示意图

2)减速器选型

试验需求转速为0 ~300r/min,电 机 转 速 为1500r/min(50Hz),所 以减速比为1500r/min÷300r/min=5。因试验需求的转速低,试验时间短,减速器发热量较少,冷却润滑选择油浸方式,选择直角轴减速器,减速比5:1,输入转速0 ~1500r/min,输出转速0 ~300r/min,公称功率310kW,公称扭矩9800N·m,输出轴为内花键轴,传动轴通过花键副与减速器相连,传递功率和扭矩。

3)传动轴选型

传动轴为试验台关键元件,穿孔滑环、调平托盘、被测件均安装在传动轴上,因此传动轴需要较高的强度和刚度,还需承受1t 的重量。

a.按扭转强度计算

主轴竖直安装,只受扭矩作用,故A值取小,材料选用40Cr,调质处理,A值取103,代入式(1)得

传动轴最小轴径为外花键轴(增加5% ~7%),故轴径最小为φ46.13mm,圆整后取φ50mm 为最小轴径。

b.按扭转刚度计算

因传动要求较高,式(2)中的B取129,则传动轴最小轴径为外花键轴(增加5%~7%),故轴径最小为φ71.82mm,圆整后取φ75mm 为最小轴径。根据被测件的定位尺寸及对原有设备相关结构的测绘数据,确定阶梯轴各段的轴径及长度。其余各部件按计算完成选型。

3.2 控制系统

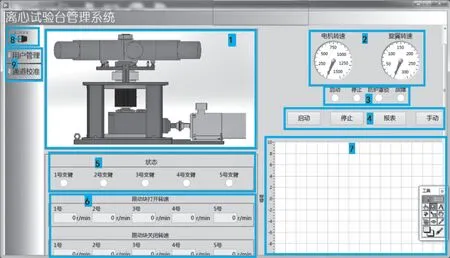

控制系统控制变频电机和测量限动器的状态等。通过PLC 采集接近开关、位移传感器信号、急停按钮、滑动门锁等开关信号,经由数据通信传输至工控机,控制输出各指示灯、电机的运行指令。测量限动器的位移达到打开设定值时,认为限动器打开,并记录此时的转速;测量限动器的位移达到闭合设定值时认为限动器闭合,记录此时的转速。操作台及控制原理如图3 所示。

3.3 软件设计

3.3.1 软件概述

试验台软件采用成都锐能科技有限责任公司专门为离试验台开发的测试软件,工控机操作系统为Win10/Win7。

软件可实现自动/手动执行、设备参数配置、采集通道标定、用户管理等多种功能,人机界面友好,操作方便快捷,能较好地满足旋翼限动作动块的测试需求。操作人员通过软件界面执行简单配置后即可建立适用于不同试验台的测试流程。

本软件也能完成测试流程的执行,测试界面可显示动态波形图、数据表等,操作人员可定义界面显示模式、参数等。测试过程中,本软件可对实时采集信号提供多种信号处理及通道计算方法,试验数据可动态存储。试验数据可通过回放、格式转换等实现离线数据的分析和后处理。

3.3.2 软件特点

本软件采用测控领域软件专业架构,具备测控常用的测试方法,集成多种数据处理、分析算法和控制模式,采用模块化设计结构,能帮助用户快速构建满足需求的测试流程。模块化设计的优点是:将操作步骤按功能划分,创建可配置的操作步骤模块,使测试步骤的编写人员不需编写代码,根据测试要求,逐条配置测试步骤即可完成复杂的测试流程。

图4 软件主界面

软件采用的模块化设计思想,在不改变系统架构的基础上,添加、取消或更改硬件配置后,软件只需进行简单的修改更新即能使用。针对不同的测试对象,可创建自定义的硬件配置方式,满足不同测试需求。在软件应用层,测试界面具备灵活配置性,测试界面的建立将满足大多数液压测试需求,界面显示参数可由用户配置,成为具有用户自定义效果的测试界面。软件主界面如图4所示。

4 结束语

本文提出一种直升机旋翼桨毂离心试验台设计理念,能够有效实现某型直升机旋翼桨毂离心限动器维修后的性能检测,并做出是否合格的评估。同时引入在线测量和设备健康管理的新思路方法,在设计环节考虑预留接口和余量,为之后的改型及改造留下空间。该型试验台设计方法不唯一,重点是如何有效模拟直升机旋翼桨毂的工作状态并实现需求指标的实现。