某型附件慢车转速振动故障分析研究

李瑞宣 蒋一博 简欣 李继安/四达机械制造公司

1 故障情况

某型燃油泵调节器性能复试过程中,当操纵轴调整转速进入慢车状态(1700 ~2300r/min)时,燃油泵调节器发生振动,随着操纵轴调整转速继续上升至2700r/min,振动消失。分解检查燃油泵调节器,无异常现象。

2 故障分析

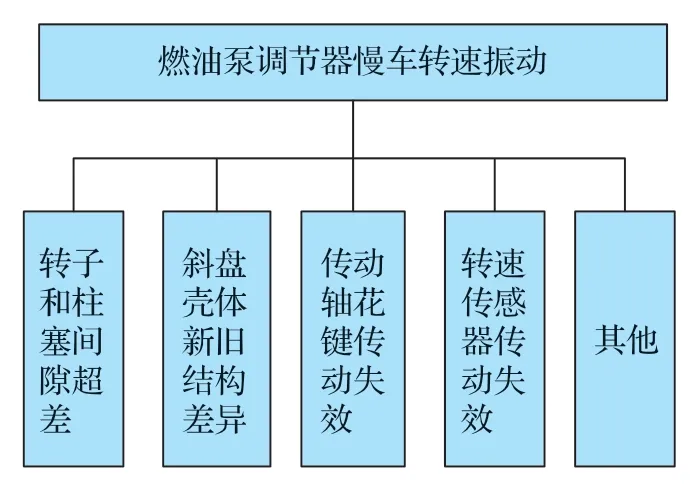

根据燃油泵调节器故障情况,分析可能造成该故障的原因,列出如图1 所示的故障树。初步分析,燃油泵调节器慢车转速状态振动值大主要由与转速相关的零组件引起,主要有转子组件、斜盘组件、转速传感器及传动轴等。分解油泵组件进行检查,未发现异常,测量相关数据,转子柱塞的配合间隙符合工艺要求,因此排除转子和柱塞间隙超差的可能。该型燃油泵调节器在修理中部分零件结构陆续进行了改进,可能出现新旧两种结构形式,为此更换为原厂新品斜盘和传感器组件,按工艺装配后进行试验,故障复现,因此排除斜盘壳体新旧结构差异和转速传感器传动失效的可能。对传动轴进行故障检查,花键传动齿未发现异常,因此排除传动轴花键传动失效的可能。采取逐项零组件更换的试验,在更换传动轴进行装配试验后故障现象消失,因此故障原因定位在传动轴。

3 传动轴检查情况

发动机附件传动机匣与传动轴齿轮啮合,根据发动机工作状态,通过传动轴带动燃油泵调节器的转子组件转动,转子端面与分油盘相对高速运转,通过柱塞孔容积的改变,完成燃油的吸入和挤出,从而实现燃油流量的调节功能。

依据工艺规程对传动轴进行再次检查。通过10 倍放大镜目视检查,传动轴无硬化、碰伤、锈蚀;传动轴与转子尾杆以及发动机传动机匣啮合的方向未出现磨损、点蚀或压伤。检查结果均符合工艺要求。

图1 故障树

查阅相关文献,传动轴自身的对中性不好,在工作过程中可能引发此类振动现象[1-4]。但是,故检工艺规程中并没有给出传动轴的直线轮廓检查要求,且该传动轴为原厂零件,无相关图纸说明,造成该传动轴的直线轮廓故检项目未被纳入工艺检查要求中。

采用轮廓测量仪测量该传动轴中间区域60cm 长度的直线度轮廓(见图2),现场选择3 件在修的传动轴进行测量对比,结果如表1 所示,发现故障传动轴的对中性不好,传动轴弯曲最高点与中心轴线的距离(挠度)为0.0057mm,而其他3 件传动轴的平均测量值为0.003mm。更换故障传动轴后故障现象消失,因此传动轴发生微量弯曲是引起上述故障的主要原因。

图2 轮廓测量仪检查传动轴

表1 测量结果

4 传动轴弯曲分析

传动轴一端与发动机后附件传动机匣的花键啮合,另一端与燃油泵调节器转子组件的花键啮合,传动轴受后附件传动机匣驱动,在发动机不同的工作状态下带动燃油泵调节器工作。故障传动轴可能因个体制造质量,在长期使用以及传动交变扭力等作用下,其中部出现微量变形,导致轴的对中性变差,产生了弯曲挠度。

5 传动轴临界转速分析

当传动轴的转速接近其固有振动频率时,传动轴振幅急剧增加,会产生共振现象,此时的转速为传动轴的临界转速。如果传动轴的转速停滞在临界转速附近,轴的变形会迅速增大,严重时可能导致传动轴断裂,从而造成严重后果。

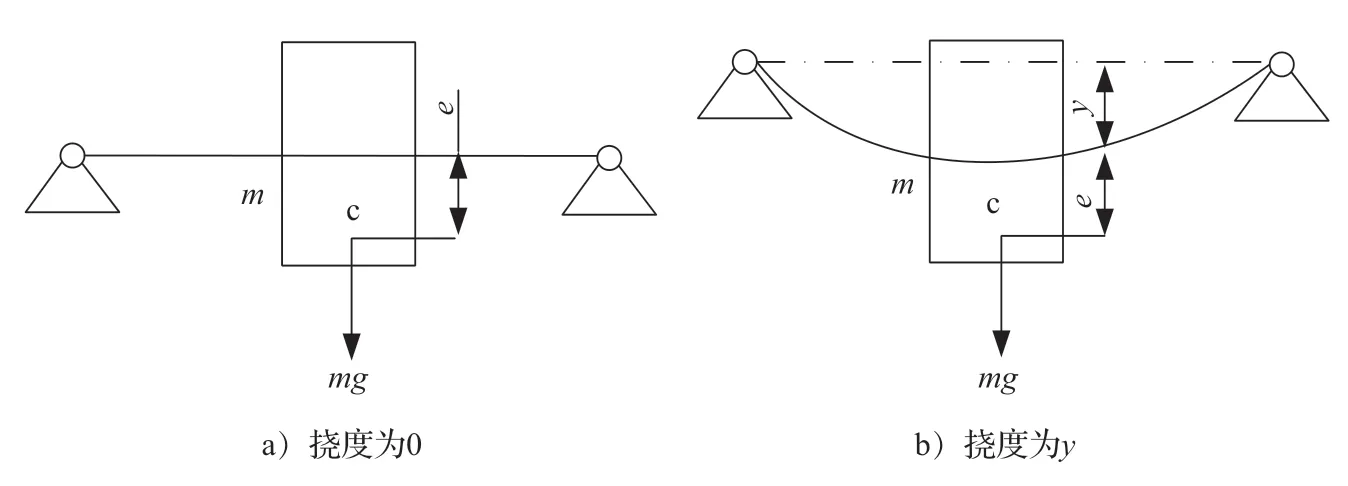

根据传动轴的工作状态建立双铰支轴模型,如图3 所示。

假设传动轴质量为m,材料不均匀或制造有误差且未经平衡,其质心c 与轴线间的偏心距为e。当该传动轴以角速度ω转动时,由于离心力而产生挠度y,则旋转时的离心力为[5]:

与离心力对抗的就是传动轴弯曲变形后产生的弹性反力。当轴的挠度为y时,此弹性反力为:

式中,k为传动轴的弯曲刚度。根据平衡条件得:

可求得轴的挠度:

当传动轴的角速度ω由0 逐渐增大时,式(4)的分母随之减小,故y值随ω的增大而增大。在没有阻尼的情况下,当k/mω2趋近于1 时,则挠度y趋近于无穷大。这就意味着轴会产生极大的变形而导致破坏。此时对应的角速度称为轴的临界角速度,以ωc表示:

式(5)右侧恰为轴的自振角频率,表明轴的临界角速度等于其自振角频率。由式(5)可知,轴的临界角速度只与轴的刚度k和质量m有关,而与偏心距e值无关。

轴的刚度:

式(6)中,g为重力加速度,y0为轴的静挠度,临界角速度又可以写为:

由式(7)可求得双铰支轴不计轴质量的一阶临界转速:

由公式(7)和(8)可知,临界转速与挠度成反比关系,即临界转速

根据图4 可以得出,传动轴弯曲产生挠度后,随着挠度的增加,传动轴自身的临界转速n减小。由检查情况可知,故障传动轴最大弯曲测量结果为0.0057mm,高于在修的其他传动轴,因此该故障传动轴的临界速度较低。

6 结论

1)正常情况下,当传动轴弯曲变形的程度(挠度)较小时,其自身的临界转速远高于工作转速;但因故障导致传动轴弯曲变形程度(挠度)增大,传动轴临界转速可能减小到1700 ~2300r/min 区间,当燃油泵调节器工作转速达到1700r/min 时,传动轴会带动燃油泵调节器开始振动,当达到2300r/min 附近时传动轴的振幅急剧增加,此时燃油泵调节器的振动达到最大,随着转速的继续增加,振动现象消失。

2)传动轴因个体制造质量以及受传动交变扭力作用,发生了弯曲变形,挠度增大,导致传动轴临界转速降低,最终使燃油泵调节器出现振动。如果传动轴长时间工作在该转速附近,将造成轴的弯曲变形更加明显,严重时可能造成传动轴断裂。

图3 双铰支轴模型

图4 临界转速n与挠度y反比关系

3)对现场在修的多台燃油泵调节器进行检查,均未出现此故障,传动轴直线轮廓测量值均小于0.004mm。后续对对燃油泵调节器的传动轴进行针对性测量检查,如果发现传动轴直线轮廓测量值大于0.004mm 的,将进行换件。未来将继续收集、统计与振动相关的附件转速范围和传动轴直线轮廓数据,以做进一步的研究。