富水深厚软土地层超深地下连续墙施工关键技术

汪良军,王松茂,杨 超

(广东水电二局股份有限公司,广州 511340)

1 概述

随着城市现代化发展步伐加快,地下空间(基坑、隧道等)的开发正向大规模、大深度方向发展,尤其在长三角、珠三角等典型软土分布广泛地区,受限于软土地层高含水率、高压缩性、抗剪强度低、自稳性差等特性,其地下连续墙设计成槽深度往往超过40 m,最深达150 m[1]。

韩江榕江练江水系连通后续优化工程GX14#工作井地下连续墙设计成槽深度为88.5 m,刷新了广东省水利防渗墙施工记录,针对富水深厚软土地层超深地下连续墙施工设备选型、成槽工艺、护壁泥浆性能、垂直度控制、超长钢筋笼分节连接、铣削接头处理、水下砼配合比设计及浇筑等关键技术开展攻关研究,归纳总结成果,为今后同类工程施工提供参考,助推区域工程建设高质量快速发展[2]。

2 工程概况

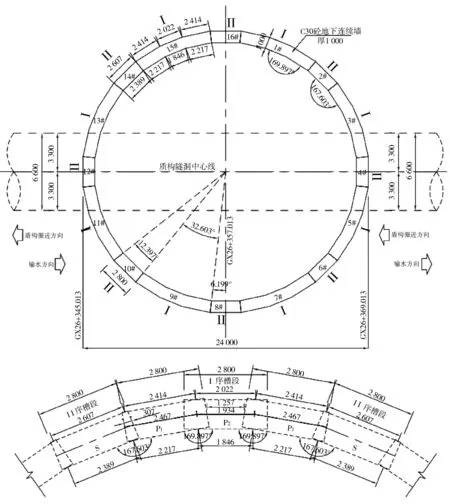

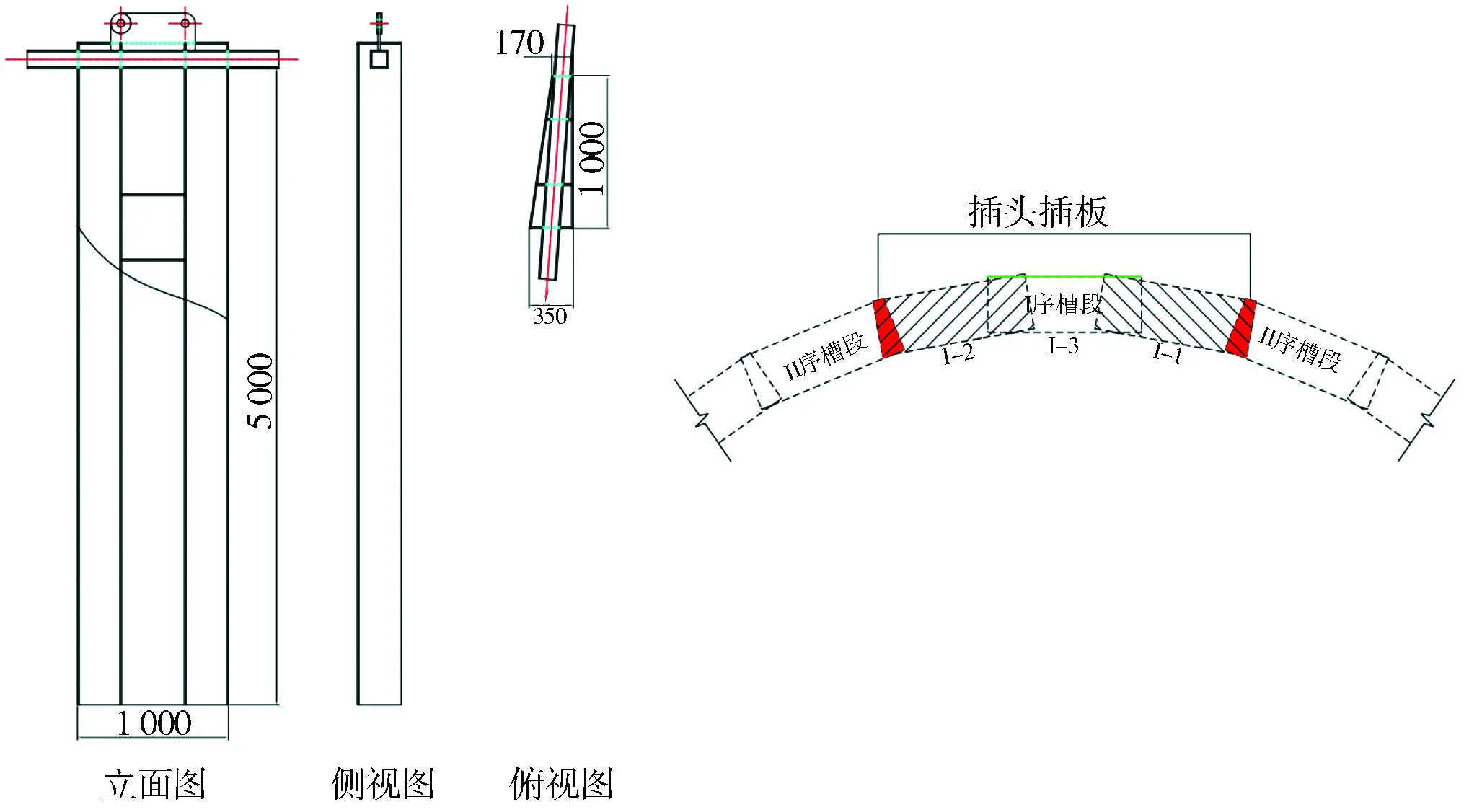

韩江榕江练江水系连通后续优化工程GX13#~GX16#工作井分布于榕江南岸,以冲积平原地貌为主,零星分布残丘,总体上地形平坦。该段区间为单线Φ6 600盾构隧洞长约4.57 km,沿线布置GX13#、GX16#两座永久工作井和GX14#、GX15#两座临时工作井。其中GX14#工作井围护结构地下连续墙成槽深度达88.5 m,为工程全线最深,兼顾盾构始发及接收功能。工作井为外径24 m圆形竖井,开挖深度为38.5 m,采用地下连续墙+砼内衬墙支护方案,地下连续墙厚1 m,Ⅰ序槽段长6.868 m,采用三铣成槽,Ⅱ序槽段长2.8 m,采用一铣成槽,槽段连接采用铣削接头,其套铣长度为307 mm。槽段划分及铣削接头大样见图1。

图1 地下连续墙槽段划分及铣削接头大样示意

根据钻孔揭露,地下连续墙穿越地层以淤泥质土、中粗砂和黏性土为主,淤泥质土压缩性高、自稳能力差;砂层透水性好、水量丰富;黏性土土质较均匀、可塑状为主、局部硬塑;下覆基岩为花岗岩,埋深达82.4~89.7 m。工程区域地下水类型主要为第四系松散沉积物孔隙性潜水,潜水水位埋藏较浅,一般为0.5~2.5 m;下部砂层为主要含水层,微承压,与榕江连通,水位与江水相近。

3 施工重难点分析

GX14#工作井地下连续墙成槽深度大,软土透水地层厚,基坑开挖深度达38.5 m,为保证竖井开挖衬砌、盾构掘进施工,地下连续墙的垂直度、墙体质量、防渗效果成为施工控制的重点。本工程地下连续墙施工主要解决如下技术难题。

1)墙体0~30 m范围主要地层为流塑~软塑状淤泥质土、可塑状黏性土,30~88.5 m范围主要地层为中密~密实状中粗砂、可塑~硬塑状黏性土、全~强风化岩层,上、下地层特性差异大,需选择合适的成槽设备和工艺,以适应不同地层,加快成槽工效。

2)为控制墙体不侵入二衬结构线内,避免相邻槽段墙身倾斜错位过大导致渗漏等问题,墙体垂直度要求高(不大于1/450),需采取可靠措施保证成槽垂直度满足要求。

3)墙体穿越强透水性中粗砂层厚度大,地下水位高,基坑开挖渗漏风险大,必须保证槽段接头防渗质量,选择合适的接头形式和接缝清洗工艺至关重要。

4)地下连续墙钢筋笼长88 m,重约69 t,分2节吊装,需选择合适的接笼工艺,保证钢筋连接质量,提高钢筋笼安装效率。

5)Ⅰ序槽段水下混凝土浇筑设计方量达598.9 m3以上,浇筑深度达88.5 m,水下混凝土的性能和浇筑方法的可靠性是保证墙体质量的关键。

4 施工关键技术

4.1 设备选型与成槽工艺

1)设备选型分析

成槽是地下连续墙施工关键工序,其持续时间占到槽段施工时间一半以上,成槽设备选型至关重要,常用设备有冲击式钻机、旋挖钻机、液压抓斗、双轮铣槽机等,主要从地层特性、成槽深度、垂直度控制、套铣接头、成槽工效和质量等方面综合考虑,选择最适用的施工设备[3],设备选型分析见表1。

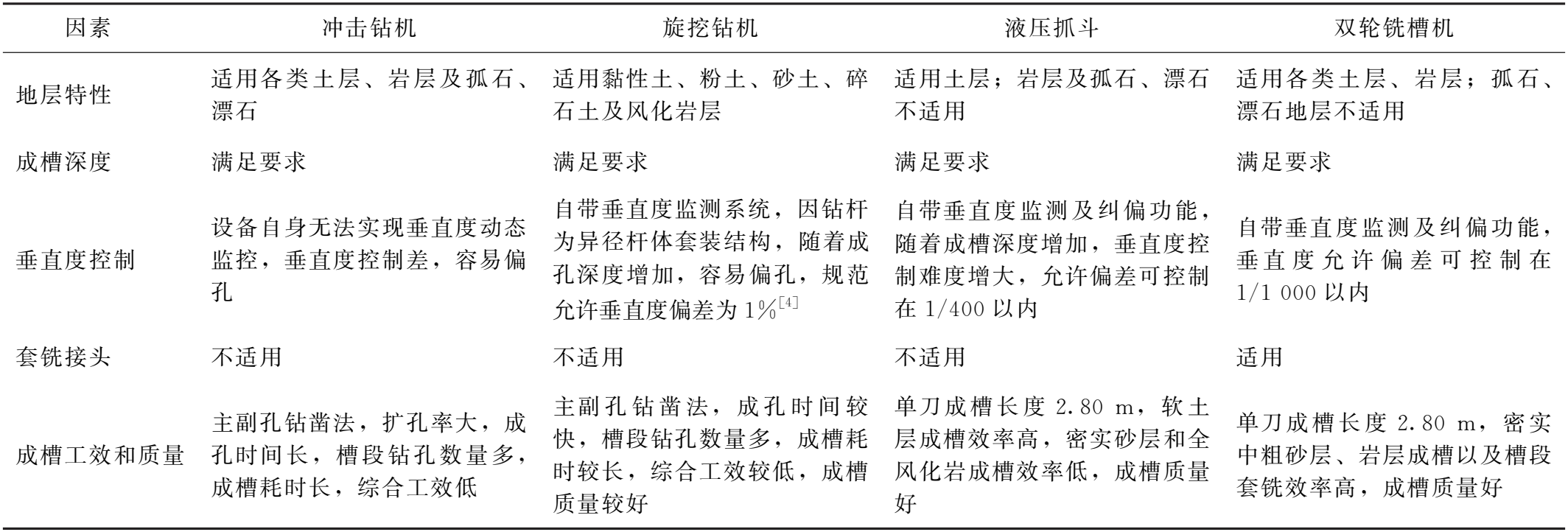

表1 成槽设备选型分析

2)成槽工艺

本工作井地下连续墙要求嵌入井底(开挖面以下)地层和全风化层总深度≥7.5 m,且嵌入全风化层≥3.5 m,根据表1分析结果,成槽施工采用“抓铣结合”工艺,上部淤泥质土、黏性土等软土层采用液压抓斗施工,成槽速度快,工效高;下部密实中粗砂层、全风化岩层以及接头套铣砼等部位,采用双轮铣槽机施工,地层扰动较小,垂直度控制精度高,成槽质量好[5]。

3)工效分析

Ⅰ序槽段长6.868 m,三铣成槽,第1刀及第2刀上部采用液压抓斗施工,下部采用双轮铣槽机施工,中间第3刀从上至下均采用双轮铣槽机施工。Ⅱ序槽段长2.8 m,一铣成槽,双轮铣槽机从上至下铣削土体及套铣接头处砼。GX14#工作井地下连续墙成槽施工工效分析见表2。

从表2数据分析,Ⅰ序槽液压抓斗单刀(2.8 m)挖槽平均速度为6.03 m/h,双轮铣槽机单刀(2.8 m)铣槽平均速度为4.01 m/h,完成一幅Ⅰ序槽段(3刀)平均用时为55 h;Ⅱ序槽铣槽和套铣平均速度为2.23 m/h,完成一幅Ⅱ序槽段(1刀)平均用时为39.9 h。由此得知,Ⅰ序槽采用“抓铣结合”工艺能够显著提高成槽速度。

4.2 护壁泥浆性能

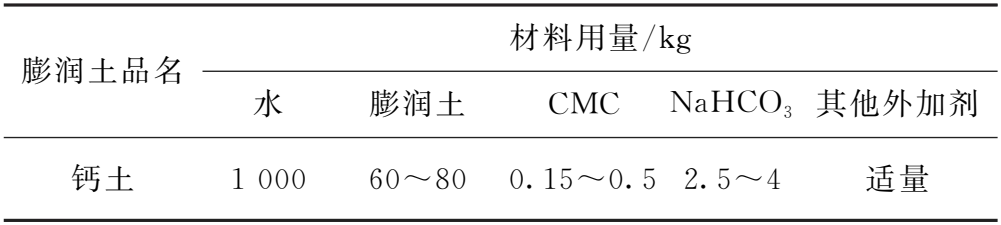

护壁泥浆性能控制是成槽质量的关键,它关系着槽壁稳定、成槽速度、砼浇筑质量、铣齿磨损等。针对本工作井地层特性,采用新型复合纳基膨润土泥浆,配比见表3,主要优点有:

表3 新型复合纳基膨润土泥浆配比

1)含聚合物分子作用,土粒、砂粒更容易被聚合物吸附成大颗粒,加快其沉淀,有利于泥浆净化。

2)化学性能稳定,微小颗粒悬浮能力强,利于反循环吸出槽段进行处理,能有效减少槽底沉渣。

3)密度低,新配泥浆比重为1.03~1.06 g/cm3,与混凝土的密度差大,水下混凝土浇筑过程中利于混凝土在槽内扩散,保证墙体质量。

槽内混凝土充盈系数(≥1.0)大小直接体现护壁泥浆性能的优劣,充盈系数接近1.0,说明槽壁稳定,坍塌量少,泥浆护壁效果好,反之则不然。经统计,GX14#工作井地下连续墙混凝土充盈系数在1.000~1.032之间,平均值为1.023,取得了很好的泥浆护壁效果。

4.3 槽壁垂直度控制

成槽垂直度是超深地下连续墙施工质量的控制要点,垂直度偏差过大会导致钢筋笼下放刮碰槽壁引起坍塌、墙身侵入内衬结构线、相邻槽段墙身接头错位引起渗漏等问题,影响墙体质量和后续竖井开挖及内衬结构施工,主要采取如下控制措施。

1)开槽定位控制

① 刀架校核:设备组装完成后,使用全站仪校核刀架垂直度。

② 刀位测放:按设计槽段长度划分刀位,准确测放刀位线,在导墙顶做好标记和编号。

③ 定位开槽:设备就位后调整刀架姿态,两端刀位线处各设置一根横跨导墙的移动式导向界限杆,缓慢下放刀架入槽,慢速铣削,待刀架入槽深度满足纠偏系统使用时,采用正常速度铣削,确保开槽精准定位。

2)铣进速度及垂直度动态管理

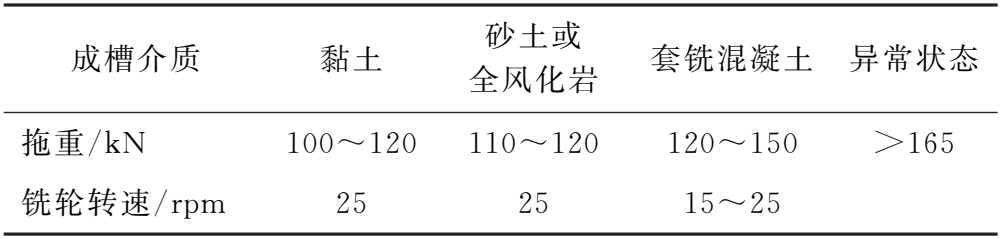

① 本工作井地下连续墙平均抓槽深度约为45 m,铣槽深度约为43.5 m,成槽施工过程中,密切关注地层的变化,临近密实中粗砂层、岩层时,及时调整刀架姿态和铣轮转速,防止刀架抖动过大,影响成槽垂直度。在抓铣结合和岩面起伏部位铣进时,均应慢速铣削,并根据刀架抖动幅度,及时调整铣削速度。软土地层中常用铣轮转速见表4。

表4 软土地基中常用铣轮转速

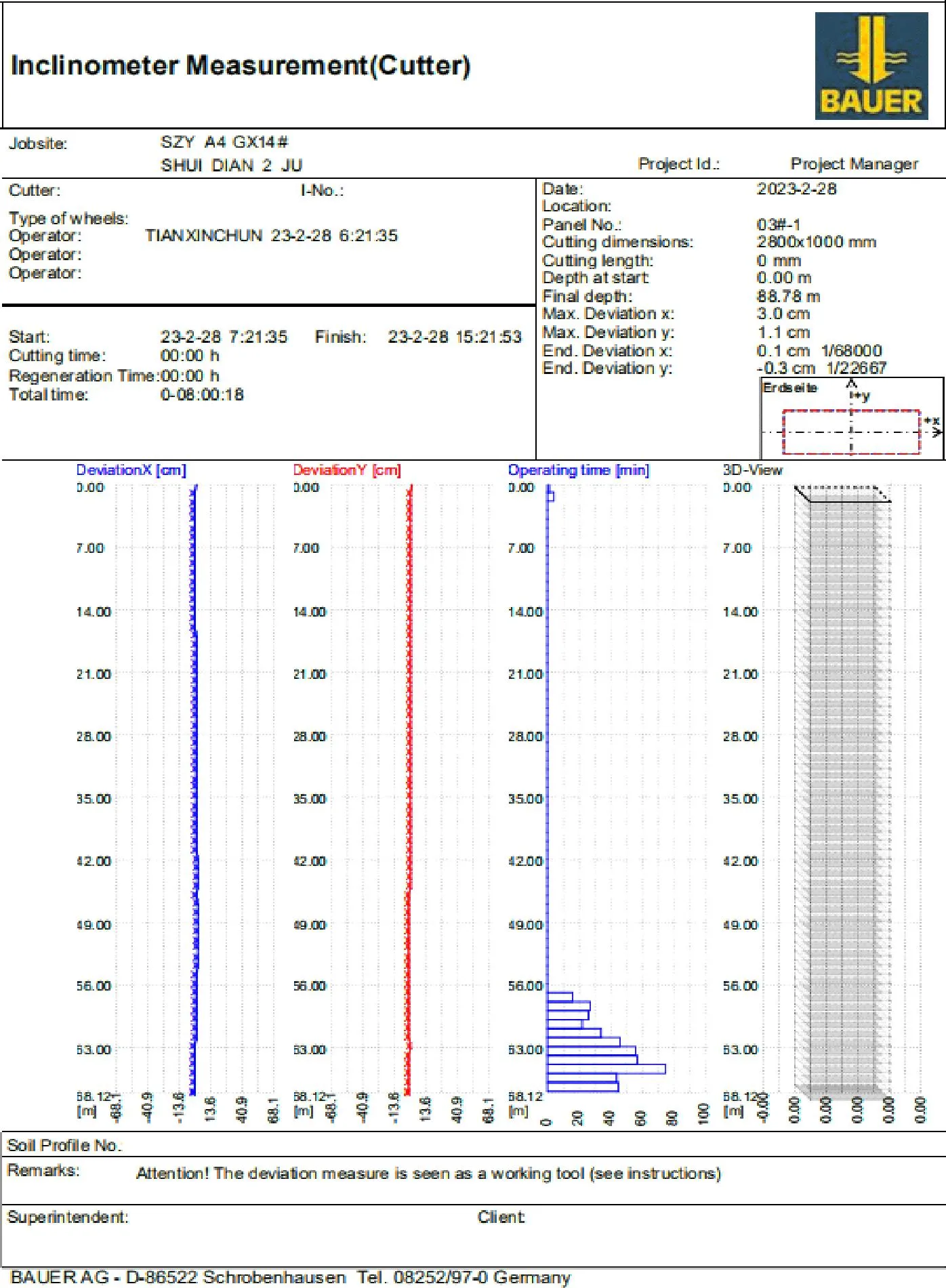

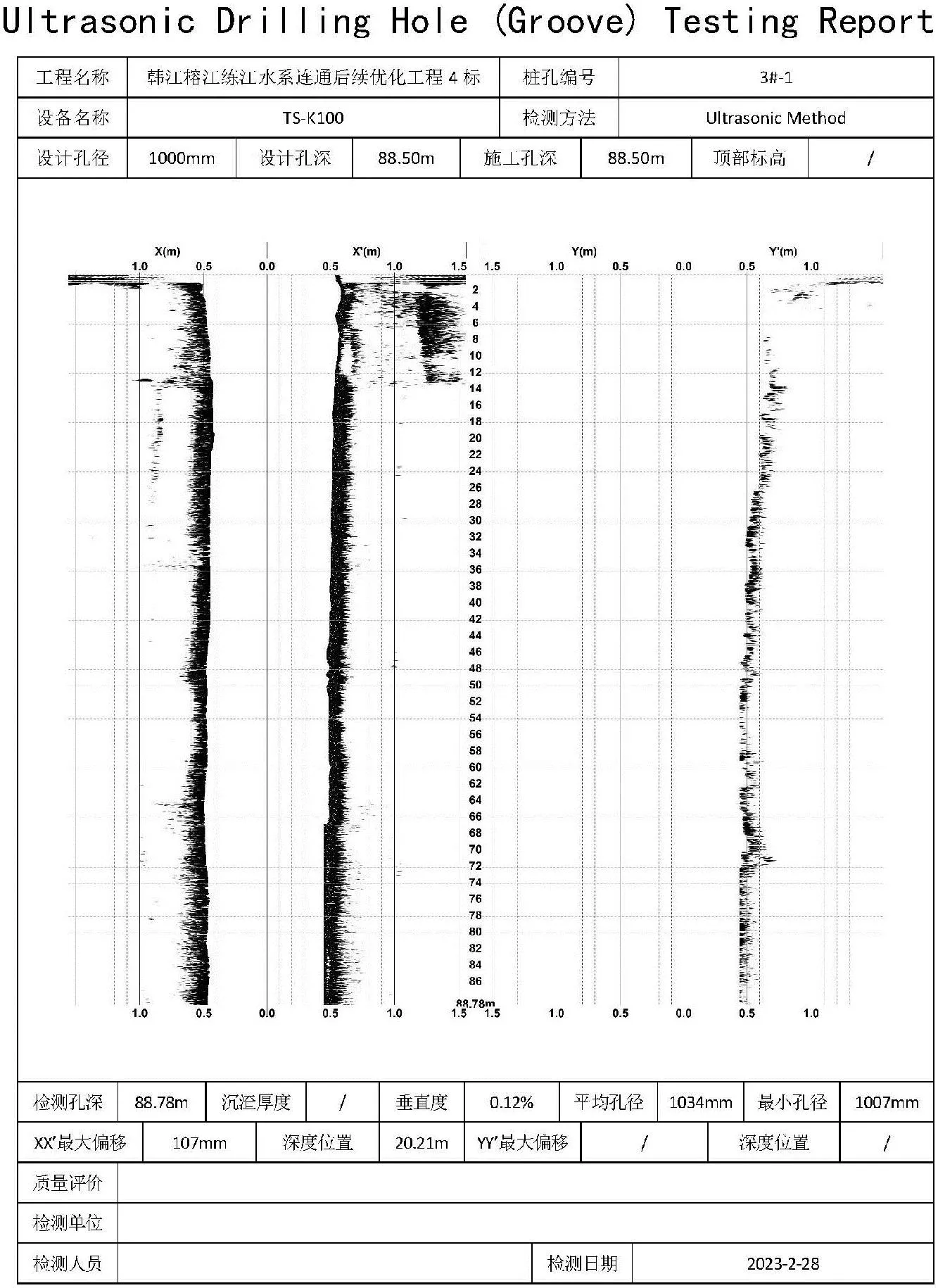

② 成槽施工过程中对槽壁垂直度进行动态管理,做到随偏随纠。利用超声成孔检测仪每隔5~10 m槽深进行一次垂直度检测,将其与成槽设备测斜仪测量成果进行对比,及时作出纠偏响应,使槽壁垂直度始终处于可控状态。成槽设备测斜仪检测结果与超声成孔检测结果如图2、图3所示。

图2 成槽设备测斜仪检测结果示意

图3 超声成孔检测结果示意

3)Ⅱ序槽开槽位预处理[6]

地下连续墙施工分两序跳槽施工,先施工Ⅰ序槽,后施工Ⅱ序槽,Ⅱ序槽开槽铣进时,由于两端Ⅰ序槽砼龄期不同存在强度差异,且两幅槽墙身砼顶高程有偏差,左、右铣轮传动油压差异较大,极易引起刀架偏位,影响成槽垂直度控制。为解决Ⅱ序槽开槽偏位的问题,在Ⅰ序槽浇筑砼时,在槽段两端下设接头插板,准确预留Ⅱ序槽开槽位。接头插板长5 m,宽1.0 m,内侧厚0.35 m,外侧厚0.17 m,采用厚度为12 mm的钢板拼装焊接而成,接头插板结构示意见图4。

图4 接头插板结构示意

本工作井16幅地下连续墙槽壁垂直度实测值在1/909~1/560之间,平均值为1/683,满足设计要求。

4.4 钢筋笼分节吊装快速接笼技术

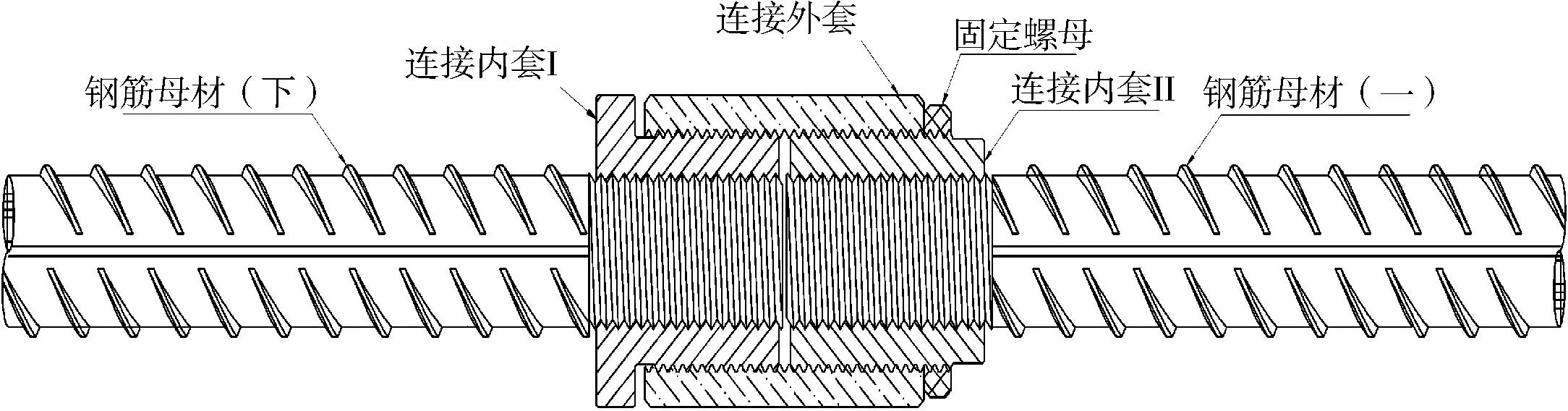

1)本工作井地下连续墙钢筋笼最大外型尺寸为长88 m×宽5.768 m×高0.85 m,笼重约69 t,一次整体吊装施工难度大、安全风险高,分两节制作安装[7],钢筋笼主筋连接是吊装施工的关键环节,传统方法有焊接法、直螺纹套筒连接法等。采用焊接法作业时间长,槽壁有坍塌的风险,且立焊质量较难保证;采用直螺纹套筒连接法施工时,钢筋端头螺纹出露1/2套筒长度,削弱了驳接区域钢筋的连接强度,部分主筋上下端头存在轴线偏差,易造成钢筋无法对接[8]。

2)为解决上述连接方法的不足,研制了一种自锁直螺纹套筒连接结构(见图5),能够达到钢筋笼快速装配对接,保证对接质量,其组成包括连接内套Ⅰ、连接内套Ⅱ、连接外套以及固定螺母,连接内套内、外侧及连接外套内侧均设有螺纹,连接外套将纵向筋两端头的连接内套相连,承受各种荷载。固定螺母是用于防止连接外套松动而设置的固定件。

图5 钢筋自锁直螺纹套筒连接件示意

3)自锁直螺纹套筒连接方法:在上、下钢筋笼主筋已滾轧好螺纹的一端,分别安装连接内套Ⅰ和连接内套Ⅱ,并加以紧固,而后将固定螺母和连接外套先后旋入连接内套Ⅱ;当连接外套旋入后端面与连接内套Ⅱ旋入后端面齐平时,将两个连接内套的旋入后端面紧贴、对齐,再使用连接外套连接连接内套Ⅰ,最后使用固定螺母锁定,完成钢筋连接操作。

4)钢筋笼分节制作时,先将上、下笼驳接区域主筋使用自锁直螺纹套筒连接锁定,待笼成型制作完成后,将自锁直螺纹套筒解锁,而后再将固定螺母和连接外套先后旋入连接内套Ⅱ,使得连接外套旋入后端面与连接内套Ⅱ旋入后端面齐平或略高[9]。

5)本工作井地下连续墙钢筋笼主筋对接全部采用自锁直螺纹套筒连接,完成单根Ф32 mm钢筋连接用时8 min,比焊接法节省用时22 min,完成一幅Ⅰ序槽钢筋笼100个接头的连接仅需2 h,大大缩短了对接时间,接头质量检测全部合格,为尽快开仓浇筑水下砼创造了有利条件[10]。

4.5 铣削接头处理

地下连续墙单元槽段接头兼顾传力及防渗作用,是地下连续墙的薄弱部位,目前接头处理多采用刷壁器沿接缝处上下反复刷洗,以达到清理接缝夹泥的目的,但是存在刷壁质量较差、效率低、工序繁琐等不足,比较适用浅槽接缝的处理。对于本工程超深地下连续墙来说,由于竖井开挖深度大,接缝承受地下水压高,采用这种方法处理存在较大的渗漏风险。

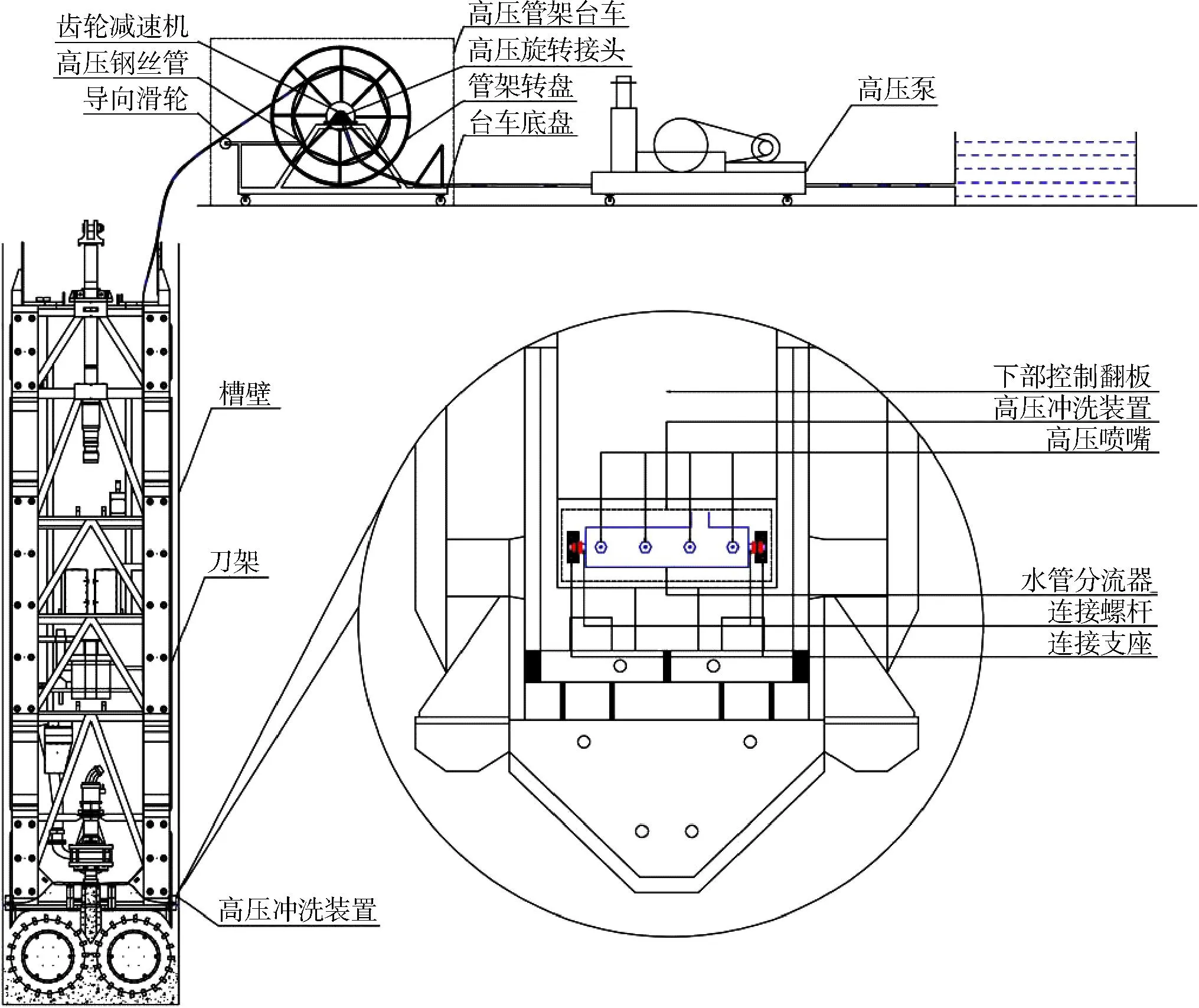

针对刷壁器工艺中的缺陷和本工程地下连续墙防渗要求,专门设计制作一种接头冲洗装置(见图6)[11]。实施过程利用已有设备资源,槽底清理与刷壁两工序同步进行,大大缩短了接缝清洗时间,对所有接头形式的地下连续墙均适用,且施工槽深不受限制,最大限度降低了施工成本。

图6 接头冲洗装置大样图及其安装示意

通过多组试验比对,当泵送压力调整至0.8~1.0 MPa、流量为45~75 L/min的工况条件下,槽底泥浆性能参数指标接近最优,接头冲洗效果最佳,且形成的高压水流对地下墙体本身不会产生负作用[11]。

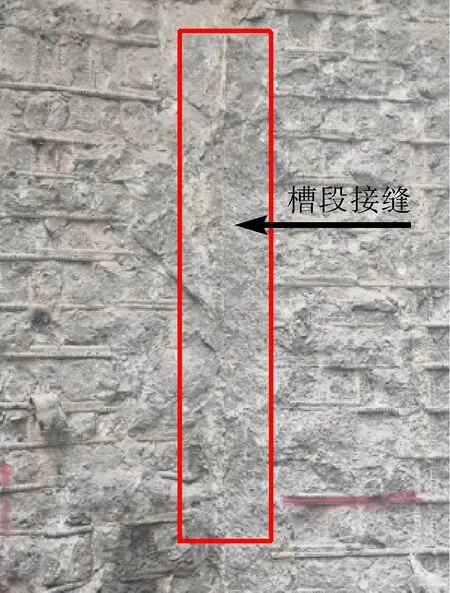

工作井开挖后,地下连续墙16处接头砼胶结良好,未出现夹泥、渗漏等情况(见图7),证明接头冲洗处理工艺质量可靠[12]。

图7 连续墙凿毛后接头处砼胶结照片示意

4.6 水下砼配合比设计及浇筑

4.6.1水下砼配合比设计

1)砼性能要求

水下混凝土强度等级为C30W6,设计坍落度为180~220 mm,扩展度为500~550 mm,保坍时间要求3 h内无坍落度及扩展度损失,初凝时间为8~10 h。要求流动性、黏聚性、保坍性、保水性、包裹性良好,无离析、无抓底。

2)原材料

采用P.O42.5R水泥;细骨料采用中砂(人工砂),细度模数为2.7;粗骨料采用5~20 mm碎石;掺合料为F类Ⅱ级粉煤灰;减水剂采用GRT-HPC缓凝型聚羧酸高性能减水剂;拌合用水为市政自来水。

3)基准配合比设计

① 确定配制强度:根据《水工混凝土施工规范》《水工混凝土试验规程》进行配制强度计算。水下免振混凝土设计和普通混凝土不同,根据施工经验,考虑水下成型与空气中成型试件抗压强度差值,来保证混凝土的强度,混凝土的配制强度采用下式确定:

fcu,0=fcu,k+tσ+ΔR=30+1.645×4.5+5.0=42.4 MPa。

② 确定水胶比:根据设计、规范要求以及施工经验,初取水胶比为W/B=0.39。

③ 用水量初选:通过试配,取用水量mwo=220 kg。外加剂减水率为25%,则掺外加剂砼初取用水量mwo=217×(1-0.25)=163 kg。

④ 胶凝材料用量:mbo=mwo/W/B=163/0.39=418 kg;粉煤灰用量:掺量βf= 15%,则mfo=418×0.15=63 kg;水泥用量:mco=mbo-mfo=418-63=355 kg。

⑤ 减水剂用量:根据试验和拌合物性能,选择掺量为2.0%,mjo=418×0.020=8.36 kg。

⑥ 砂、石料用量:初选取砂率为βs=47.0%,含气量选2.0%,按下列联立方程式计算砂石用量:

Vs,g=1-(mwo/ρwo+mco/ρco+σ);mso=Vs,g*βs*ρs;mgo=Vs,g*(1-βs)*ρg。

即:砂料mso=825 kg,石料mgo=945 kg。

每立方砼材料重量比的初步确定:水泥∶水∶砂∶碎石∶粉煤灰∶外加剂=355 kg∶163 kg∶825 kg∶945 kg∶63 kg∶8.36 kg=1∶0.46∶2.32∶2.66∶0.18∶0.024。

⑦ 按初步配合比,取25 L砼的材料用量进行试拌,经测定,流动性、粘聚性、保水性良好,符合要求;经试配后测定湿表观密度为2 340 kg/m3,强度满足要求,工作性能不需调整。

4.6.2水下砼浇筑控制要点

1)水下砼采用直升导管法浇筑,Ⅰ序槽布置两根导管,导管间距不大于4 m,Ⅱ序槽布置1根导管,导管直径为250 mm,考虑槽深较大,导管管节优先选用法兰盘接头,其接头抗拔和密封性能优于快速接头。

2)首幅地下连续墙水下砼浇筑前,按规范要求对导管进行水密性试验,导管壁及接头处不能出现渗漏。

3)开始灌注时,导管底端到孔底的距离宜为0.3~0.5 m;为保证导管底端一次性埋入水下混凝土的深度,打开混凝土储料斗隔水栓的同时,加快砼罐车放料速度,增加首罐砼量,确保首罐混凝土能埋住导管底1 m以上。

4)混凝土供应及灌注须连续进行,不得中断。间歇时间一般控制在15 min内,特殊情况下不得超过30 min。

5)混凝土灌注的上升速度按不小于2 m/h控制。随着混凝土灌注面的上升,适时提升和拆卸导管,导管底端埋入混凝土面以下2~6 m。

6)在水下混凝土灌注过程中,设专人测量导管埋深,填写好水下混凝土灌注记录表,混凝土灌注高度超设计高度0.5 m以上。

4.6.3墙身浇筑质量效果

1)墙体质量检测

按设计要求对GX14#工作井6幅地下连续墙墙身采用声波透射法无损检测,其中Ⅰ类墙5幅,占总检测数的83.3%,Ⅱ类墙1幅,占总检测数的16.7%,满足设计和规范要求。

2)墙体外观质量

GX14#工作井已于2023年7月8日顺利开挖至基底,经现场查看,未出现墙体侵入内衬结构界限,所有接缝处砼胶结良好,未出现明显错台,墙体和槽段接头及建基面均未出现渗漏,外观质量良好(见图8所示)。

图8 基坑开挖后墙体照片示意

5 结语

韩江榕江练江水系连通后续优化工程GX14#工作井超深地下连续墙施工已按要求安全顺利完成,取得了满意的效果,通过实践,得出如下结论。

1)富水深厚软土地层超深地下连续墙施工采用“抓铣结合“成槽工艺,并运用新型复合纳基膨润土泥浆护壁,成槽速度快,槽壁稳定,成槽质量好,上部地层抓槽深度宜控制在45 m左右。

2)通过Ⅰ序槽导向开槽,Ⅰ序槽砼浇筑预插Ⅱ序槽导向装置,保证了槽段定位准确,成槽过程中采用超声测斜仪每隔5~10 m槽深检测槽壁垂直度,及时纠偏,确保了槽孔垂直度满足要求。

3)超长钢筋笼分两节吊装接笼,上、下节钢筋笼主筋采用自锁直螺纹套筒对接技术,接笼速度快,接头质量好。

4)槽段接头采用铣削接头,通过在铣轮刀架下端安装高压冲洗装置,槽壁清洗速度快,效果好。

5)提出了超深地下连续墙水下混凝土施工配合比及浇筑控制要点,保证了墙体质量。