脱脂核桃粕挤压膨化制备膳食营养粉加工工艺的研究

闫圣坤, 杨嘉鹏, 万文瑜

(新疆农业科学院农业机械化研究所1,乌鲁木齐 830091)

(新疆工程学院2,乌鲁木齐 830023)

在核桃仁中,除主要由核桃油和核桃蛋白组成外,还有一些酚类物质、维生素和矿物质成分,因而核桃仁具有丰富的营养价值,深受广大消费者喜爱。而对于核桃仁的加工主要以核桃油和核桃蛋白为主。核桃油的营养价值较高,其中含有丰富的亚油酸、亚麻酸和花生烯酸等不饱和脂肪酸,可以有效改善记忆,同时还因其较好的油酸比也更适合于人体的吸收。核桃蛋白质中含有18种氨基酸,其中包括的人体所必需氨基酸就有8种。因此核桃具有较高的开发利用价值。

关于核桃加工的产品主要有核桃蛋白粉、核桃油、核桃乳饮料等。长期以来,人们一直将核桃油作为核桃生产的主要产品,其营养价值高,是一种高级的食用油,而核桃在脱脂过程中所产生的核桃粕,仅少量被用于核桃蛋白粉的加工,更多则用于牲畜饲料和农作物肥料,甚至有些加工工厂直接丢掉,使得资源过度浪费,同时还会造成环境的污染。相关研究发现,核桃粕中含有丰富的营养物质,如蛋白质、各种矿物质、维生素以及膳食纤维等,其蛋白质质量分数更是高达53.89%,可以作为优良的食品原料应用于食品当中。但到目前为止,国内外学者对于核桃粕的应用研究较少,对核桃粕没有做到足够的重视。

膳食营养粉是通过将不同原料在一起经过粉碎并加工后,经过相关比例混合制成的一种食品冲剂,其营养价值高,低热量、低饱和脂肪酸、纤维丰富。通过焙烤、挤压膨化等加工方法,使得营养粉与传统烘焙相比,蓬松多孔,更有利于人体吸收[1-5]。本研究将基于核桃脱脂粕为原料,采用单因素实验和响应面优化分析,通过考察脱脂核桃粕粉质量分数、物料水分质量分数、Ⅲ区挤压膨化温度和螺杆转速这4因素对产品膨胀度、WSI、糊化度的影响,对核桃营养膳食粉制备工艺进行优化,并对产品微观结构和营养成分进行分析,以期开发一款营养价值高、口感与冲调性较好,满足消费者的日常营养需求,丰富核桃系列产品种类的核桃营养膳食粉。同时为核桃营养膳食产品的开发提供参考[6-9]。

1 材料与方法

1.1 材料

核桃脱脂粕,玉米粉,蔬菜粉、大米粉,均购于当地农贸市场后实验室粉碎。

1.2 仪器设备

BF-4拌粉机,TSE65双螺杆挤压膨化机,XQ-1旋切机,KX-3-5干燥机,HR-120电子分析天平,F-80多功能高速粉碎机。

1.3 实验方法

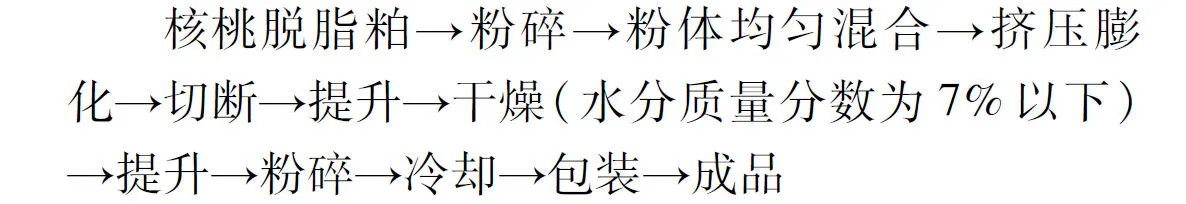

1.3.1 核桃膳食营养粉制作流程及方法

制作流程见图1。将脱脂核桃粕粉碎并过80目筛,与玉米粉均匀混合得到核桃混合粉,在混合粉中加入一定量的纯净水并利用拌粉机搅拌至混合粉均匀,待挤压膨化机预热后按照一定的速度并保持稳定一致将混合粉投至挤压膨化机内,并调整机筒温度分别在Ⅰ区、Ⅱ区和Ⅲ区温度,调整螺杆转速,待混合粉膨化完成后,通过微波干燥,再粉碎后过80目筛并冷却,得到挤压膨化核桃混合粉。之后将制备好的核桃混合粉与蔬菜粉、大米粉及小料按照一定比例调配混合,得到核桃膳食营养粉。

图1 核桃膳食营养粉制作流程

1.3.2 挤压膨化核桃营养粉单因素实验

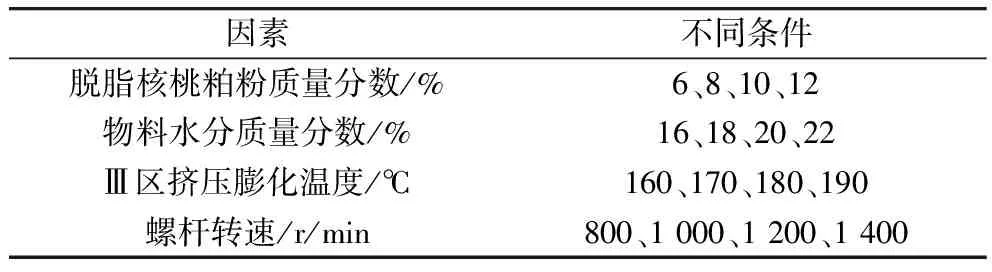

挤压膨化中脱脂核桃粕粉的膨胀度、WSI及糊化度决定了其脱脂核桃粕粉的冲调性。确定喂料速度 1 kg/min;核桃混合粉(脱脂核桃粕+玉米粉碎后制得)、蔬菜粉、大米粉、小料质量分数分别为(59.0%+8.0)%、27.5%、4.0%、1.5%。通过对脱脂核桃粕粉质量分数、物料水分质量分数、Ⅲ区挤压膨化温度和螺杆转速这4因素研究对挤压膨化核桃营养粉的影响,挤压膨化核桃营养粉制备的不同因素条件见表1。

表1 挤压膨化核桃营养粉制备的不同因素条件

1.3.2.1 核桃混合粉中核桃粕粉质量分数对膨胀度、WSI、糊化度的影响

固定膨化温度Ⅰ脱脂区 50 ℃、Ⅱ区150 ℃,Ⅲ区挤压膨化温度为 180 ℃,水分质量分数为20%,螺杆转速1 100 r/min,核桃混合粉中脱脂核桃粕质量分数分别为6%、8%、10%、12%,通过检验膨胀度、WSI、糊化度确定物料喂料量。

1.3.2.2 物料水分质量分数对膨胀度、WSI、糊化度的影响

固定膨化温度Ⅰ区50 ℃、Ⅱ区150 ℃,Ⅲ区挤压膨化温度为180 ℃、螺杆转速1 100 r/min,核桃混合粉中脱脂核桃粕质量分数为10%,物料水分质量分数(以物料质量为标准进行水分添加)分别为16%、18%、20%、22%,通过物料膨胀度、WSI、糊化度来确定物料中水分的质量分数。

1.3.2.3 Ⅲ区挤压膨化温度对膨胀度、WSI、糊化度的影响

根据双螺杆挤压膨化机的特点,固定膨化温度Ⅰ区50 ℃、Ⅱ区150 ℃,选择Ⅲ区挤压膨化温度分别为160、170、180、190 ℃,核桃混合粉中脱脂核桃粕质量分数为10%,水分质量分数为20%、螺杆转速为1 100 r/min,通过检验膨胀度、WSI、糊化度确定Ⅲ区挤压膨化温度。

1.3.2.4 螺杆转速对膨胀度、WSI、糊化度的影响

固定膨化温度Ⅰ区 50 ℃、Ⅱ区 150 ℃,Ⅲ区挤压膨化温度为 180 ℃、水分质量分数为20%,核桃混合粉中脱脂核桃粕质量分数为10%时,螺杆转速分别为800、1 000、1 200、1 400 r/min,通过检验膨胀度、WSI、糊化度确定螺杆转速。

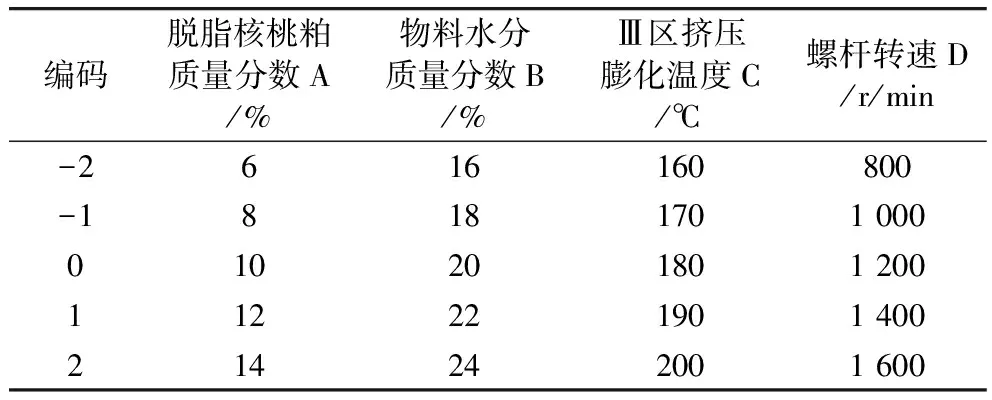

1.3.3 挤压膨化核桃营养粉正交实验

根据对脱脂核桃粕粉质量分数、物料水分质量分数、Ⅲ区挤压膨化温度和螺杆转速这4因素研究对挤压膨化核桃营养粉的影响的研究,进一步采用响应面分析法对挤压膨化核桃营养粉制备工艺优化。基于中心组合实验设计(CCD),选择对膨胀度、WSI及糊化度有影响的4个主要因素:脱脂核桃粕质量分数 A、物料水分质量分数 B、Ⅲ区挤压膨化温度 C、螺杆转速 D进行4因素3水平Box-Behnken响应面分析实验[10],挤压膨化核桃营养粉实验因素与水平见表2。

表2 挤压膨化核桃营养粉实验因素与水平

1.3.4 膨胀度的测定

通常用径向膨化率来表示膨胀度。对每组样品(20个/组)使用千分尺对挤出物料的横截面直径进行测量并取平均值,径向膨化率计算公式见式(1)。

(1)

1.3.5 水溶性指数(WSI)

称取2 g样品粉末(m0/g),放入离心管(m1/g)中,向离心管中加入20 mL蒸馏水,剧烈振荡至样品均匀分散。并将其置于30 ℃恒温水浴保温30 min,期间每隔10 min振荡1次,之后将悬浮分散液在4 000 r/min的离心机中离心15 min。取上清液(m2/g),在105 ℃的烘干箱中烘干至恒重(m3/g)。WSI的计算公式见式(2)[11, 12]。

(2)

1.3.6 糊化度的测定

在m1、m2锥形瓶中分别称取1 g样品粉末,以m0/g锥形瓶做空白对照。分别向m1、m2和m0中加入50 mL蒸馏水并摇匀,将m1锥形瓶在电炉上加热,为保持样品糊化均匀且不烧干,需不断摇晃锥形瓶,平衡保持微沸状态20 min糊化后冷却至室温。分别向3个锥形瓶中加入稀释的糖化酶5 mL,轻微振荡至均匀混合,将其置于50 ℃恒温水浴保温1 h后取出,迅速向锥形瓶中加入1 mol/L的盐酸2 mL,后定容至100 mL容量瓶后进行过滤以备后续使用。分别移取10 mL滤液放入3个标记碘量瓶中,加入0.05 mol/L的碘液10 mL及0.1 mol/L氢氧化钠溶液18 mL,盖好瓶塞后在避光处放置15 min,然后分别向碘量瓶中迅速加入体积分数为10%的硫酸2 mL进行反应,之后使用0.05 mol/L硫代硫酸钠溶液滴定至无色,并记录滴定所消耗的硫代硫酸钠体积。糊化度[13]计算公式见式(3)。

(3)

1.3.7 扫描电镜

将样品放置于载物台上,利用离子溅射仪喷金后,5.0 kV的加速电位拍摄图像,观察2 000~5 000倍数下的样品颗粒形貌。

1.3.8 核桃膳食营养粉品质分析

依据挤压膨化核桃混合粉最优工艺,按照1.3.1核桃膳食营养粉制作工艺,将挤压膨化核桃混合粉与蔬菜粉、大米粉、小料按照一定比例调配混合,各自占比依次为59.0%、8.0%、27.5%、4.0%、1.5%,得到核桃膳食营养粉[14]。对产品的营养成分进行分析,参照GB 5009.6—2016《食品安全国家标准 食品中脂肪的测定》对产品中脂肪进行检测[15];参照GB 5009.5—2016《食品安全国家标准 食品中蛋白质的测定》对产品中蛋白质进行检测[16];参照GB 5009.3—2016《食品安全国家标准 食品中水分的测定》对产品中水分进行检测[17];参照GB 5009.88—2014《食品安全国家标准 食品中膳食纤维的测定》对产品中膳食纤维进行检测[18]。

2 结果与分析

2.1 单因素实验结果与分析

2.1.1 核桃混合粉中脱脂核桃粕质量分数对膨胀度、WSI、糊化度的影响

脱脂核桃粕质量分数对膨胀度、WSI、糊化度的影响如图2所示,随着核桃混合粉中脱脂核桃粕粉质量分数的增加,膨胀度、WSI、糊化度均先升高后降低,当核桃混合粉中脱脂核桃粕质量分数为10%时,膨胀度、WSI、糊化度达到最高,超过10%时,核桃混合粉的膨胀度、WSI、糊化度逐渐下降,这主要是因为脱脂核桃粕所占比例超过一定量时,高温会导致膛体内物料焦糊,造成膛内拥堵,从而对核桃混合粉膨胀度、WSI、糊化度有一定影响[19, 20],因此选择合适的核桃混合粉配比,可使产品的综合品质得到进一步改善。

图2 脱脂核桃粕质量分数对膨胀度、WSI、糊化度的影响

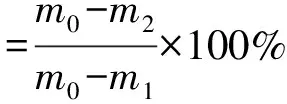

2.1.2 物料水分质量分数对膨胀度、WSI、糊化度的影响

物料水分质量分数对膨胀度、WSI、糊化度的影响如图3所示,膨化度随着物料水分质量分数的增加,呈先增加再降低的趋势,在物料水分质量分数为20%时,其膨胀度、WSI、糊化度均达到最高。当挤压膨化的温度保持不变,物料水分质量分数过高的原因,导致物料膛体温度下降,压力降低,以至于对物料的剪切力不够,糊化度不高,从而对核桃混合粉膨胀度、WSI造成影响。

图3 物料水分质量分数对膨胀度、WSI、糊化度的影响

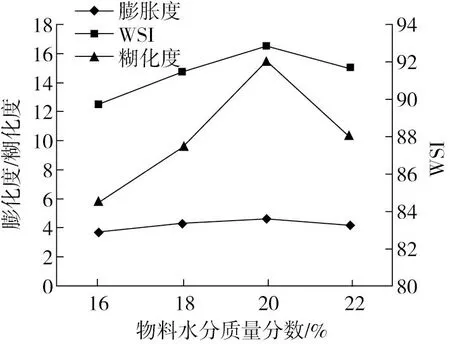

2.1.3 Ⅲ区挤压膨化温度对膨胀度、WSI、糊化度的影响

Ⅲ区挤压膨化温度对膨胀度、WSI、糊化度的影响如图4所示,核桃混合粉的膨胀度、WSI、糊化度随着Ⅲ区挤压膨化温度的上升,呈先上升再下降的趋势。当Ⅲ区挤压膨化温度在180 ℃时,膨化度最高。而随着Ⅲ区挤压膨化温度的继续增高,膨化度降低,这是由于挤压膨化膛体具有一定的传导性,温度、湿度和压力等会对物料产生的剪切力有一定的影响,因此易产生糊化现象。在当Ⅲ区挤压膨化温度达到一定时,由于Ⅰ区、Ⅱ区已向Ⅲ区发生热量传导,Ⅲ区膛内压力和温度均过高,以导致物料未充分膨化,提前产生糊化的现象,从而对产品的膨胀度、WSI、糊化度造成一定影响。

图4 Ⅲ区挤压膨化温度对膨胀度、WSI、糊化度的影响

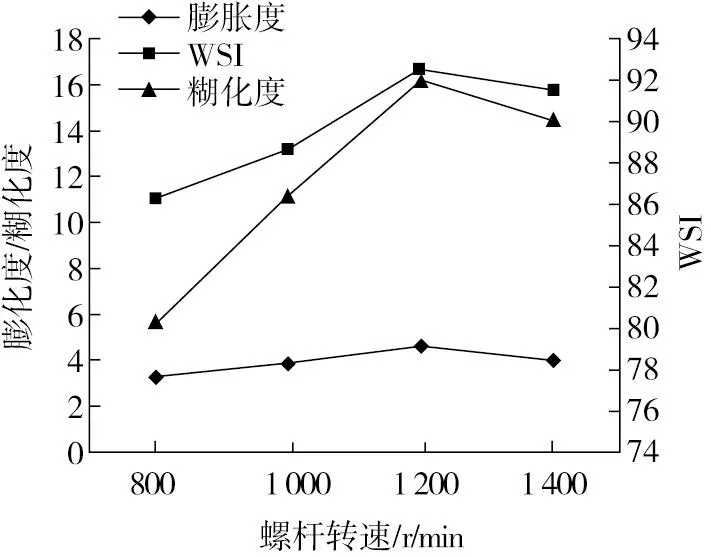

2.1.4 螺杆转速对膨胀度、WSI、糊化度的影响

螺杆转速对膨胀度、WSI、糊化度的影响如图5所示,核桃混合粉的膨胀度、WSI、糊化度随着螺杆转速的增大,呈先上升再下降的趋势。当螺杆转速在800~1 200 r/min时,核桃混合粉膨胀度、WSI、糊化度均随着螺杆转速的呈增加趋势;当螺杆转速大于1 200 r/min时,其膨胀度、WSI、糊化度转而下降。由于螺杆转速过快,导致膛内推动力和剪切力过大,从而缩短了温度和压力对物料的作用时间,在物料未发生糊化就被提前挤出,从而导致核桃混合粉的膨胀度、WSI、糊化度降低。

图5 螺杆转速对膨胀度、WSI、糊化度的影响

2.2 挤压膨化核桃混合粉加工工艺响应面实验结果与分析

实验设计与结果见表3。

表3 实验设计与结果

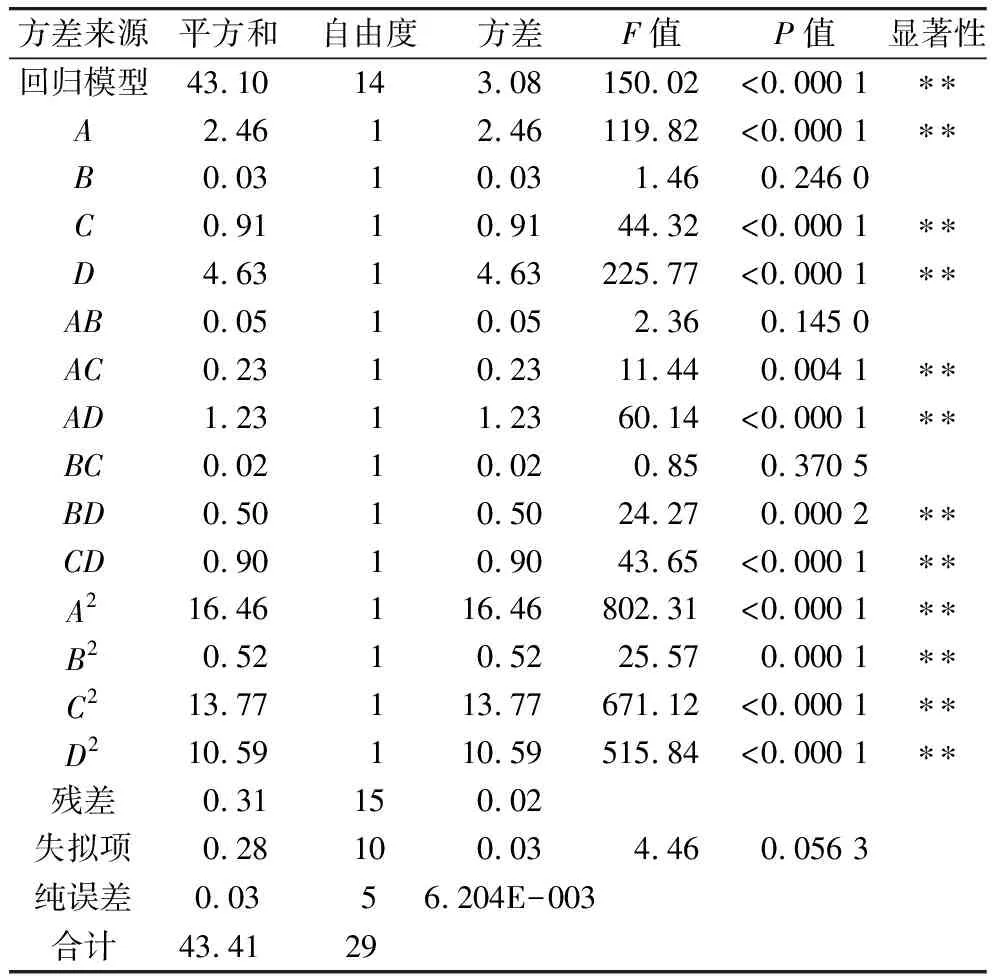

2.2.1 膨胀度模型的建立及显著性分析

利用Design-Expert 10.0.3软件对实验数据进行统计分析,得到二次多项式回归方程:

膨胀度=4.688 76-0.005 376 69A-0.004 179 74B+0.068 745 6C-0.065 225 4D+0.094 783 5AB+0.027 895 5AC+0.004 475 9AD-0.041 846 5BC+0.045 901 4BD-0.060 020 2CD-0.135 204A2-0.150 398B2-0.129 896C2-0.100 639D2

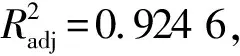

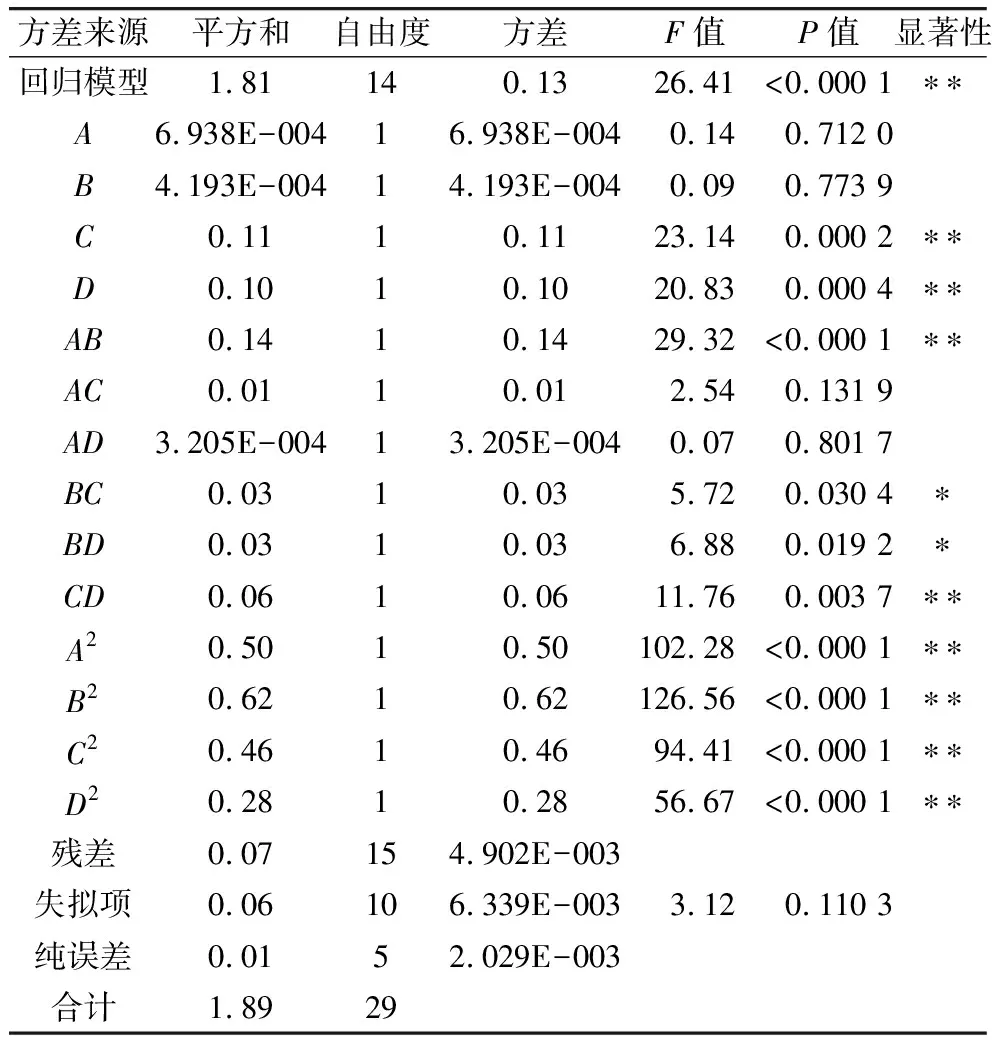

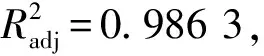

表4 膨胀度拟合回归方程的方差分析结果

2.2.2 WSI模型的建立及显著性分析

利用Design-Expert 10.0.3软件对实验数据进行统计分析,得到二次多项式回归方程:

WSI=16.817 8-0.320 079A+0.035 302 8B+0.194 661C+0.439 364D-0.055 058 8AB-0.121 141AC+0.277 717AD-0.033 041 9BC-0.176 442BD-0.236 595CD-0.774 763A2-0.138 301B2-0.708 595C2-0.621 231D2

表5 WSI拟合回归方程的方差分析结果

2.2.3 糊化度模型的建立及显著性分析

利用Design-Expert 10.0.3软件对实验数据进行统计分析,得到二次多项式回归方程:

糊化度=92.943 9+0.217 07A+0.654 247B-0.000 436 536C-0.236 662D-0.115 141AB+0.761 524AC+0.721 263AD+0.452 444BC-0.121 138BD+0.142 793CD-1.072 71A2-1.219 31B2-0.769 301C2-1.045 91D2

表6 糊化度拟合回归方程的方差分析结果

2.2.4 最优工艺条件实验验证

在脱脂核桃粕质量分数、物料水分质量分数、Ⅲ区挤压膨化温度、螺杆转速等因素共同影响下的最优处理工艺为:脱脂核桃粕质量分数为9.927%、物料质量分数为20.237%、Ⅲ区挤压膨化温度181.499 ℃、螺杆转速1 194.457 r/min,在此条件下模型预测的膨胀度、WSI、糊化度分别为4.694%、16.833%、92.988%。

通过单因素和响应面分析,取脱脂核桃粕质量分数为10%、物料水分质量分数为20%、Ⅲ区挤压膨化温度182 ℃、螺杆转速1 200 r/min为条件进行3次重复实验,得平均膨胀度、WSI、糊化度分别为4.73%、16.85%、93.24%,与模型预测结果接近,验证Box-Behnken响应面模型对挤压膨化核桃营养粉最有工艺方法的有效可行。

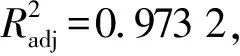

2.2.5 扫描电镜对比分析

脱脂核桃粕样品扫描电镜图片如图6所示,分析扫描电镜图可发现原物料颗粒呈现圆球形状、表面光滑,但现经过膨化、混合等处理后,核桃粕膳食营养粉样品扫描电镜图片如图7所示,原物料圆球形状颗粒消失,形成了粗糙不平的膨胀表面,表面粗糙度明显高于脱脂核桃粕样品,这种现象产生的主要原因就是通过挤压膨化高温、高压、高剪切的作用下,物料受热膨胀,然后颗粒破碎然后重组,造成表面粗糙度提高,用水冲调后口感也较为绵软,更适合消化。

图6 脱脂核桃粕样品扫描电镜图片

图7 核桃粕膳食营养粉样品扫描电镜图片

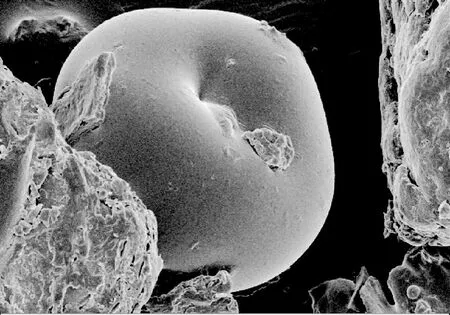

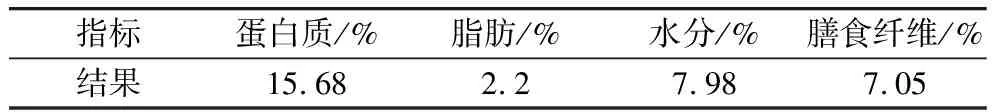

2.2.6 核桃膳食营养粉品质分析

对核桃膳食营养粉成分品质进行分析,核桃膳食营养粉品质分析见表7。

表7 核桃膳食营养粉品质分析

3 结论

通过单因素和中心组合实验设计(CCD)响应面分析,得到最优工艺条件为当脱脂核桃粕质量分数为10%、物料水分质量分数为20%、Ⅲ区挤压膨化温度182 ℃、螺杆转速1 200 r/min时,挤压膨化脱脂核桃粕膨胀度、WSI、糊化度分别为4.73、16.85、93.24,在此基础上,确定了将挤压膨化核桃混合粉与蔬菜粉、大米粉、小料按照一定比例调配混合,各自占比依次为59.0%、8.0%、27.5%、4.0%、1.5%,得到核桃膳食营养粉。本实验制得的核桃膳食营养粉营养丰富、口感较好、蛋白质量分数高,通过工艺条件优化、营养价值提高以及提升产品冲调性等方面对核桃膳食营养粉品质进一步优化,从而满足消费者需求,同时进一步促进核桃系列产品种类的丰富。