电动汽车电池组冷媒直冷系统工作特性的试验

单春贤, 杨 鹏, 唐爱坤, 夏灯富

(江苏大学 能源与动力工程学院, 江苏 镇江 212013)

近年来,电动汽车作为一种节能、环保、清洁的交通工具,越来越受到人们的青睐.电动车中重要部件之一——动力电池占整车成本的40%左右,其性能已成为制约电动车产业化发展的瓶颈[1].影响动力电池性能的关键技术之一是动力电池的合理热管理,即要有效解决由于充放电过程中温度过高引起的热失控、充放电一致性差和寿命衰减等问题[2].相关研究[3]表明,锂离子动力电池最佳工作温度范围为20.00~40.00 ℃,电池组温差不超过5.00 ℃.

在动力电池模组冷却过程中,主流的冷却方式有空冷、液冷、直冷和相变冷却.液冷具有技术成熟、冷却效果好和结构简单等优点,在绝大多数乘用车上都有使用.然而,随着人们对动力电池使用性能要求的日益提高,在电池快充和快放等发热量大的恶劣情况下,采用防冻液进行冷却的效果就显得不尽如人意.相比之下,直冷技术由于利用的是制冷剂潜热,冷却效率要比传统的液冷高出3~4倍,更能满足快充的要求[4].直冷系统结构紧凑,将电池热管理系统与舱内空调系统耦合成电动汽车热泵系统,动力电池通过直冷冷板直接与制冷剂进行换热,从而完成对电池系统的冷却作业.不必像液冷一样另需循环水系统,使整车热管理系统部件大大减少,降低成本和质量的同时提升了系统的安全性,所以直冷也是电池热管理系统发展的一个重要趋势.

为进一步提高直冷系统的运行性能,人们围绕系统装置整体匹配性、直冷板结构、制冷剂选择等方面开展了一些研究工作.HONG S. H.等[5]利用实际车体进行了直冷和液冷的比较,认为两相制冷剂冷却结构简单、质量轻、性能可靠,是传统液体冷却的首选替代方案.陈杰等[6]设计了双压缩机并联的独立式电池冷却系统,可满足不同车型电池模块的开发设计需求.SHEN M.等[7]在整车系统基础上对系统的热响应、能效和不可逆性进行了讨论,结果表明电池模块的平均温度和电池间的温差得到了有效控制.HUANG D. Z.等[8]通过试验考察了制冷剂充注量、节流阀开度、加热功率等因素对电池温度的影响,针对节流阀开度对直冷微通道蒸发器的换热系数的影响进行了研究.聂磊等[9]提出采用蜂窝型单面吹胀铝板作为电池冷板的一种新型冷媒直冷电池热管理系统,充分利用制冷剂在流道内的高沸腾传热潜热处理动力电池热负荷.目前,国内外学者主要是对直冷系统运行特性进行分析以及对电池模组温度场进行数值模拟,或者采用电加热热源代替电池进行试验研究,很少有学者结合实际的电池组在真实放电情况下对直冷散热系统进行试验研究.

针对上述问题,笔者提出耦合空调系统的冷媒直冷系统一体化结构,结合口琴管式冷板设计电池冷却模组,并且利用试验方法针对小型电池模组在不同运行工况下进行直冷散热效果的研究.主要是通过直冷系统中压缩机、蒸发器、阀门等工作状态的调节,对电池模组的散热性能进行全方位测试,重点探究质量流量和制冷剂蒸发温度对电池组在不同倍率放电过程中温度的影响,深入分析这种制冷剂直接冷却方式在小型模组上的运行效果.

1 直冷系统设计及测试台架

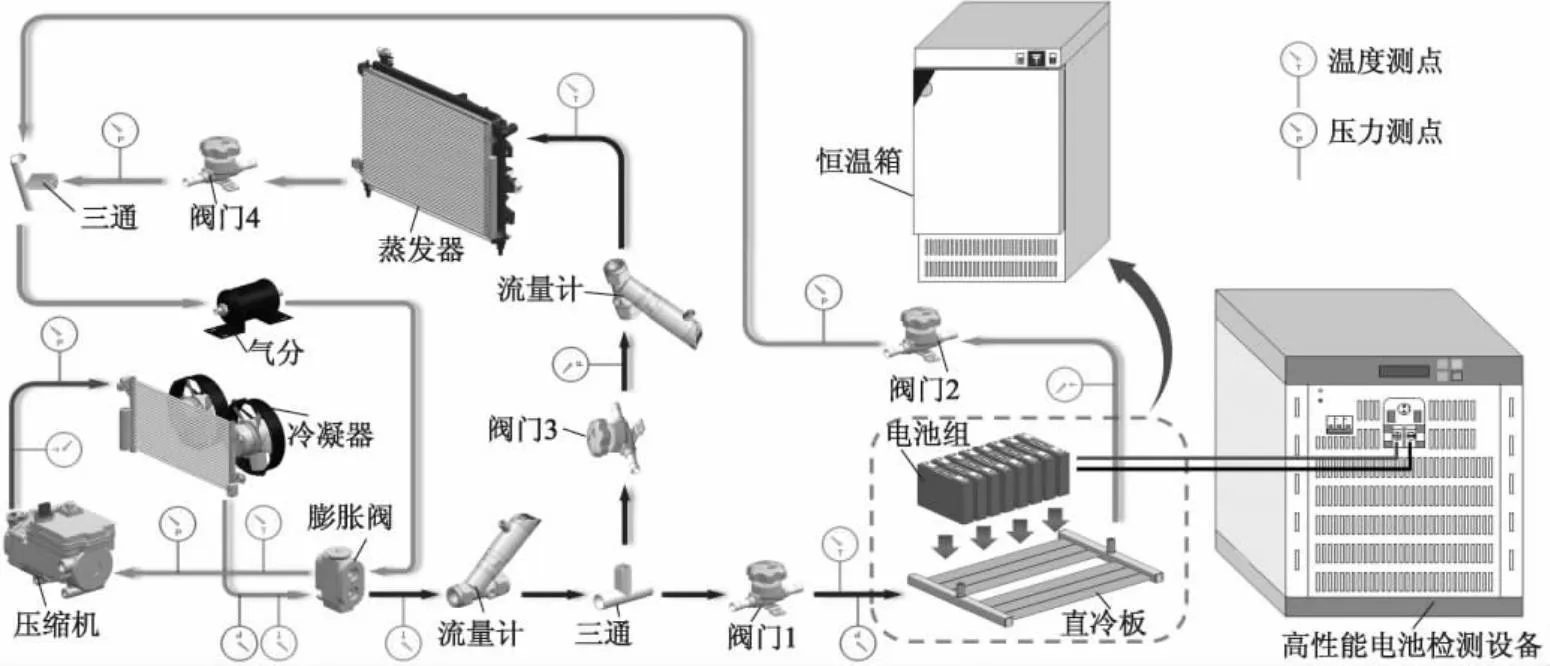

设计了一种可同时用于电池组冷媒直冷和空调制冷的一体化系统,如图1所示.整个直冷循环系统采用R134a作为制冷剂,该制冷剂在标准工况下沸点为-26.22 ℃,蒸发潜热为197.003 J/g.系统由压缩机、冷凝器、膨胀阀、舱内蒸发器和电池模组等部件组成.专用于R134a冷媒的涡旋式压缩机(型号为ECY33A1-52-0101,转速为2 000~6 000 r/min, 排气量为33 mL/r)进行制冷剂的循环,在压缩机后安装带有储液器的冷凝器,冷凝器配带的电子风扇可通过调节脉冲宽度调制(pulse width modulation,PWM)信号值来实现转速的控制.随后,经过冷凝的制冷剂在进入热力膨胀阀后变成低温液态的制冷剂,此时可以通过流量计(型号为SBG232,流量测量范围为0~15 L/min,精度为0.3%)来测试流量.制冷剂经过1个三通后分为2路,一路经流量计后进入舱内蒸发器蒸发,另一路直接进入口琴管式的冷板,通过吸收电池组的热量进行蒸发.2路管路的开头和结尾共计4个阀门来分配2路制冷剂的流量,蒸发后的制冷剂再经过1个三通汇成1路进入气液分离器(型号为BHQ-001),将分离出的气态制冷剂经过H形热力膨胀阀后进入压缩机完成制冷剂的循环.电池组和冷板部分放置在恒温箱中,可模拟电池组在任意环境温度下的放电情况,电池和冷板的参数如表1所示.

图1 直冷系统及试验台架示意图

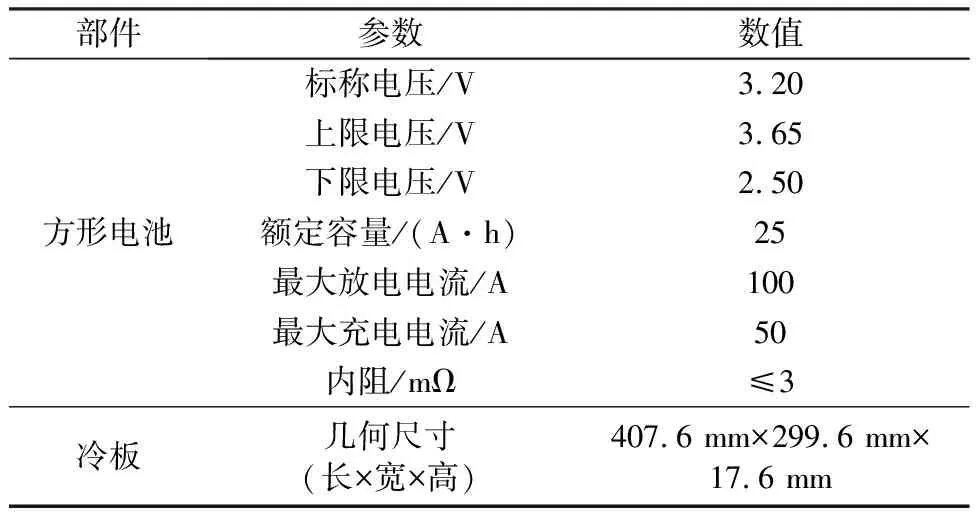

表1 电池和冷板参数

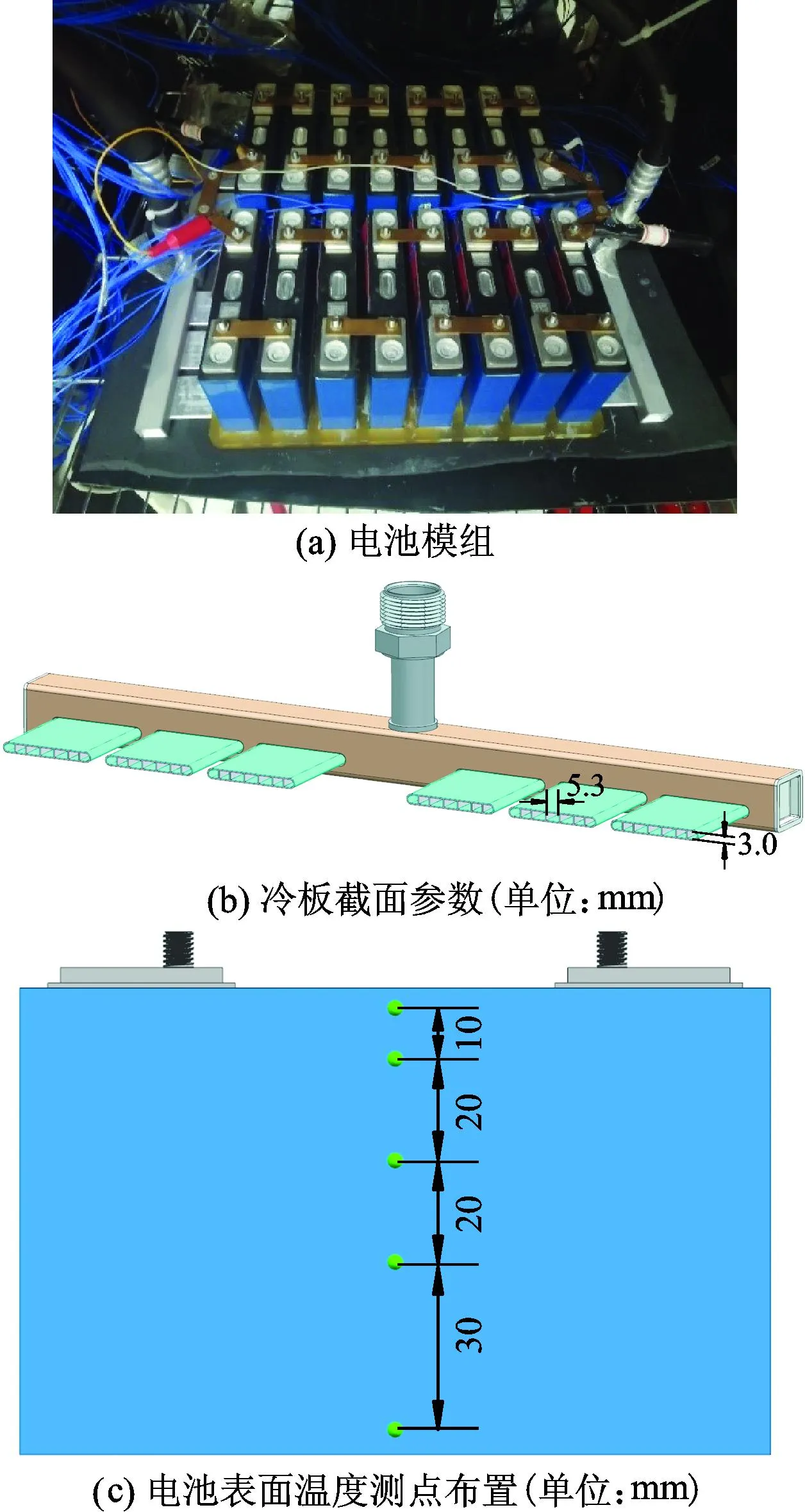

试验台架除了上述所有零部件构成的直冷系统外,还有供电池充放电的电池性能检测设备(型号为NEWARE-CT4001,允许的最高电压为30 V,允许的最高电流为100 A,精度为0.01%),最高可供单体电池进行4.0 C倍率放电和试验所用电池组进行2.0 C倍率放电.采用1个高压电源(额定电压为500 V)为压缩机供电,3个低压直流电源(型号为MESTEK-DP3010B,额定电压为20 V,额定电流为10 A)分别为蒸发器、冷凝器和流量计供电.数据采集仪(型号为ANBAI-AT4532,精度为0.2%)用于记录电池组和管路各个节点的温度数据,并且所有连接管路均用隔热材料包裹以防止沿管路的热量损失.电池模组及测温点布置如图2所示.电池模组的实物图如图2a所示,整个电池模组由1个16块磷酸亚铁锂电池和1个口琴管式的冷板构成,并置于恒温箱(型号为精宏-SHP-150,可调节温度范围为-5~65 ℃,精度为±0.1 ℃)中.制冷剂从冷板的右侧流入,从左侧流出,吸收电池的热量后在冷板内蒸发沸腾流动.冷板的截面参数如图2b所示,板内置有6×7个并行的微通道,通道高3.0 mm,最宽处为5.3 mm.电池组采用8串2并的排布,用铜接头进行连接,电池组左右相距8.0 mm,前后相距18.0 mm,与冷板的接触采用导热硅脂,以降低电池与冷板的接触热阻.

图2 电池模组及测温点布置

每块电池表面温度测点布置如图2c所示,由于之前经过多次预试验发现电池左右两侧温度差异不大,所以只在电池中轴线上布置温度测点来寻找电池的最高温度和最低温度以监测单体电池的最大温差.由于电池是放在冷板上面且制冷剂蒸发温度一般都偏低,单体电池的温度最低点一般是在电池最下面,而电池的最高温度一般是集中在电池的中上部,布置温度测点时中上部间隔小一点,下部可以间距大一些.考虑到整个电池模组具有对称性,只对单侧的8块电池进行测试,每块电池5个测量温度的加权平均值作为单体电池平均温度,5个测量温度的极差作为单体电池温差.整个电池组共需40个温度测点来监测温度,而所测得的极差作为电池组温差.考虑到直冷系统的提前启动虽然能保证电池组在放电一开始就能达到预定制冷剂蒸发温度和质量流量,但同样会影响电池的初始温度,所以试验时都是在电池组放电时同时启动直冷系统.

2 结果与讨论

2.1 直冷方式的基本工作特性

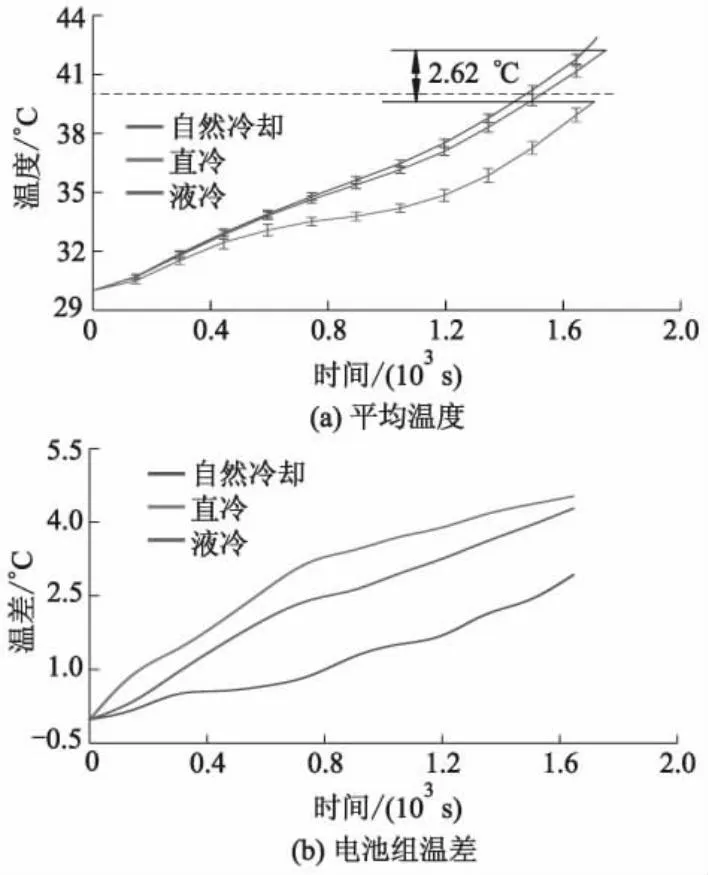

为了验证所设计的冷媒直冷系统的工作效果,利用同一个电池模组进行了直冷、液冷和自然冷却3种方式下的放电过程温度测试.3种冷却方式下的电池热特性对比曲线如图3所示.

图3 3种冷却方式下的电池热特性对比曲线

图3a给出了该电池组在2.0 C放电倍率下平均温度随时间的变化情况,测试时环境温度设为30 ℃.经过多次重复试验发现温度误差最大仅有1.2%,故在后面的数据图中均取平均值.在试验时,液冷与直冷采用相同的冷板,仅改变流经冷板的工质.为了只考虑单一因素的影响,液冷工况采用的冷却水和直冷工况中的制冷剂具有相同的进口温度,都为16.00 ℃.由于液冷时所用的蠕动泵不能在低流量下工作,对比时制冷剂的流量设置为0.25 g/s,冷却水的流量为0.53 g/s,达到了前者的2倍左右.从电池组的平均温度曲线来看,采用直冷和液冷的冷却方式均要优于自然冷却,虽然液冷的流量比直冷流量大,但在电池组整个放电过程中直冷的平均温度比液冷低.在放电结束时,直冷要比液冷低2.62 ℃,而且采用自然冷却和液冷方式电池组在放电结束时已经超过警戒温度(40.00 ℃),而直冷方式电池组平均温度为39.60 ℃.

从图3b可以看出:自然冷却方式下电池组温差最低,温度均匀性最好,直冷方式下电池组温差要比液冷稍高,但相差并不大,主要是由于采用自然冷却时电池从各个方向表面均匀散热,温度均匀性更好,而液冷和直冷均采用底部冷板散热的方式,绝大部分热量从底部带走导致电池上下具有更大的温差,但电池组温差始终保持在5.00 ℃以内.相比较而言,直冷比液冷更能满足散热需求,具有更好的冷却效果.

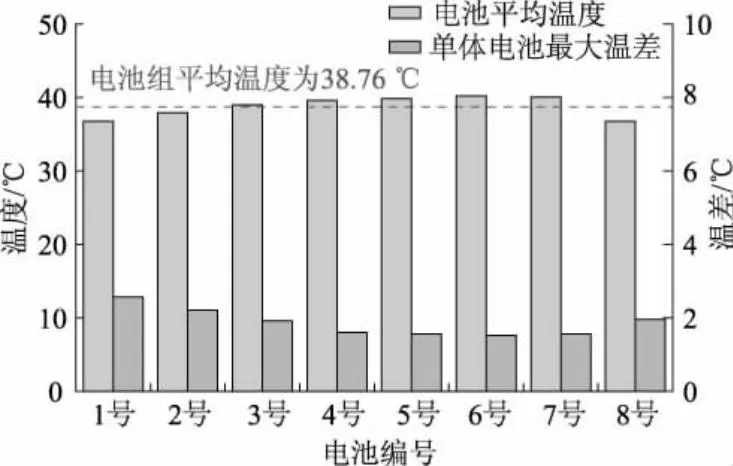

评价电池的散热特性一般采用电池温升和电池组温差指标,而单体电池的温度分布和单体电池温差也是主要的分析指标.制冷剂流向顺序为1号电池、2号电池、…、8号电池,在放电倍率为2.0 C、制冷剂流量为0.25 g/s、环境温度为30 ℃情况下,直冷方式放电结束时各个电池平均温度和放电过程中单体电池最大温差如图4所示.

图4 直冷方式放电结束时电池平均温度和放电过程中单体电池最大温差

从图4可以看出:从冷媒的进口到出口整个电池组温度呈现中间高两边低的情况,6号电池温度最高,达到40.20 ℃,最低温度为1号电池,为36.70 ℃.这是因为1号电池处于冷板进口端,制冷剂首先与其进行换热,制冷剂在微通道内沸腾吸收热量后干度会逐渐变高,虽然冷媒温度不会变化,但换热效果却逐渐下降,所以1到6号电池温度逐渐升高.从冷板的结构来看,由于在微通道出口处有一个长方体的积液区,制冷剂蒸发并不完全,液相的制冷剂会沉积在下面导致液相制冷剂回流,影响出口附近的几块电池使其温度偏低,这就是7号和8号电池温度反常降低的原因.

由于冷板布置在电池的底部,电池组的热量主要是从上往下传递,最后通过冷媒吸收热量,电池散热效果越好表示冷媒吸收电池的热量越多,从而导致电池在高度方向上存在更大的温度梯度,具有更大的单体温差,所以图4中单体电池温差与电池平均温度呈相反的关系.

2.2 环境温度对电池散热性能的影响

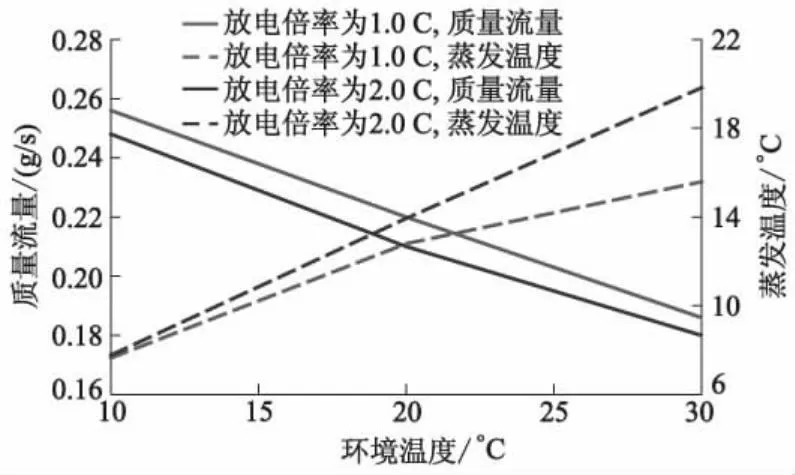

电池组在放电过程中,不同环境温度将会改变电池放电过程的初始温度以及放电过程中电池与环境的对流换热量.为了研究电池组在不同环境温度下的工作情况,进行了环境温度分别为10、20、30 ℃恒温条件下的1.0、2.0 C倍率放电试验,制冷剂质量流量和蒸发温度随环境温度的变化如图5所示.对应环境温度下电池组在不同放电倍率下的温升曲线如图6所示.

图5 制冷剂质量流量和蒸发温度随环境温度的变化

图6 不同环境温度下电池组的温升曲线

从图5可以看出:在不改变系统其他部件运行工况的条件下,若仅改变恒温箱中的环境温度,流过冷板的制冷剂流量和蒸发温度均会发生变化.随着恒温箱中环境温度的升高,2个放电倍率下的制冷剂质量流量均会线性下降,而蒸发温度则呈现出逐渐上升的趋势.环境温度对制冷剂质量流量和蒸发温度有影响,主要是因为环境温度改变了冷板的热负荷[10-11],冷板的热负荷取决于电池与冷媒之间的温差,环境温度升高会使电池本身的温度升高,但对制冷剂蒸发温度提升不大,从而提高了冷板的热负荷,使得直冷系统在不同热负荷下具有不同的运行状态.在电池与制冷剂温差较小时,也就是低热负荷状态下,制冷剂流经冷板过程中电池组的热量不足以使冷媒完全蒸发,在较低回气温度下,热力膨胀阀的开度也相应变小,而膨胀阀开度的减小又会使制冷剂蒸发温度和流量变小,在新的制冷剂蒸发温度和流量下形成新的过热度来影响膨胀阀开度,这是一个前后耦合交互的过程,最终达到稳定.

从图6可以看出:电池组平均温度在各个环境温度作用时,上升趋势并不相同,环境温度为10 ℃时上升趋势最快,20 ℃时其次,30 ℃时最缓慢.环境温度越高,对比图5中的制冷剂蒸发温度,电池组与制冷剂之间的温差越大,制冷剂吸收电池组的热量越多,散热效果明显.由于锂电池自身的特性,在环境温度较高时,发热量本身较少.由于在放电过程中制冷剂通过底部的冷板持续对电池组进行冷却,电池组温差也会随着放电过程的进行而增大,一般在放电结束时达到最大,电池发热量越大,这种效果也越明显.在环境温度分别为10、20、30 ℃时,放电结束电池组温差如下:1.0 C倍率放电时,电池组温差为5.03、4.85、4.84 ℃;2.0 C倍率放电时,电池组温差为7.27、4.85、4.01 ℃.

2.3 压缩机转速对电池散热性能的影响

在直冷系统中,压缩机作为系统运行的动力源,其运行工况对直冷系统的影响不可忽略.制冷剂质量流量和蒸发温度随压缩机转速的变化曲线如图7所示.为了保证单一因素的影响,所有试验均在30 ℃的环境温度下进行.随着压缩机转速的提升,制冷剂蒸发温度和流量分别呈现下降和上升2种不同趋势.本系统所采用的电动压缩机排气量为33 mL/r,其转速的提升直接改变了整个系统中制冷剂的流量,同时也使得压缩机前后具有更大的压差.因此,在更低的蒸发压力下对应的蒸发温度也随之变小.随着压缩机转速的继续提升,尽管制冷剂的流量仍在持续增加,但是蒸发温度的变化却不再那么明显,在压缩机转速为2 500 ~3 500 r/min时,蒸发温度最大变化仅有1.00 ℃.对于直冷系统来说,电池组在1.0、1.5、2.0 C倍率下放电时,对应的冷板热负荷也随之增加,前面已经讨论过热负荷的变化会改变直冷系统的运行状态从而对蒸发温度造成影响.从图7可以看出:在同样的转速下,放电倍率的提升会导致制冷剂蒸发温度有所上升,但对制冷剂质量流量影响不大.

图7 制冷剂质量流量和蒸发温度随压缩机转速的变化曲线

压缩机转速为2 500、3 500 r/min下电池组1.0、1.5、2.0 C倍率放电时的平均温升曲线如图8所示.

图8 不同压缩机转速和放电倍率下电池组的平均温升曲线

在不同倍率的放电过程中压缩机转速在2 500 r/min时,电池组平均温度普遍要比3 500 r/min时要高一些,表明高转速将带来更好的冷却效果.这从图7中可以找到原因,在2个转速下蒸发温度相差不大,但在3 500 r/min工况下制冷剂的质量流量明显更高.在放电倍率影响方面,电池组1.0 C倍率放电时,在开始段平均温度出现了一个短暂的上升,这是因为放电初期电池发热量较大,直冷系统也处于刚启动的阶段.在放电中间段,由于系统已经稳定且电池发热量相对较小,整个电池组的平均温度持续下降.到了放电末期,电池平均温度再次上升主要是由过大的电池发热量导致,即便是在放电结束时2种转速下的温度也仅为28.70和30.20 ℃.在1.5 C和2.0 C放电倍率时,电池发热量更大,不存在中间下降段,整体都呈上升趋势.在1.5 C放电倍率时,2种转速下电池组最终平均温度分别为33.80、35.60 ℃,在2.0 C放电倍率时,上升趋势更明显,分别为38.70、41.00 ℃.由此可见,在3 500 r/min的转速下,即使是2.0 C的高倍率放电,电池组的平均温度也始终控制在40.00 ℃以下.

不同压缩机转速和放电倍率下电池组的最大温差对比如图9所示.

图9 不同压缩机转速和放电倍率下的最大温差对比

通常在电池组放电过程中电池组温差会逐渐增大,一般是在放电末期达到最大,但未必是在放电结束时刻.经过测试,1.0 C低倍率放电的情况下,电池组温差能控制在5.00 ℃以内,最大温差出现的时间较为靠前;在1.5、2.0 C倍率放电的工况下,有部分温差超过5.00 ℃,但基本都在5.00 ℃附近,最大温差出现的时间相对靠后.究其原因,在高倍率放电下电池发热更加严重,温度升高更快,虽然从图7看出制冷剂蒸发温度也会随着放电倍率的增大而升高,但相较于电池温升来说制冷剂蒸发温度升高就不明显,所以放电倍率提高会导致电池与制冷剂之间的温差更大,在高度方向上具有更大的温度梯度,最高温度和最低温度的差值也就更大.

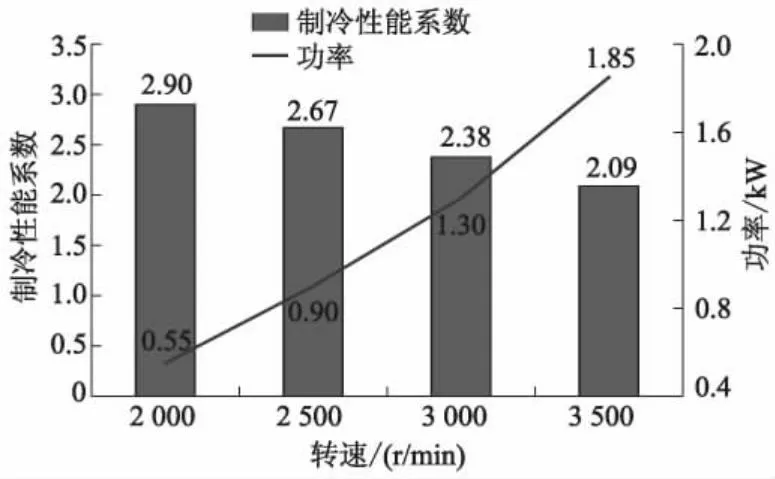

压缩机转速的改变对直冷系统运行功耗有直接影响.压缩机转速对系统的制冷性能系数及输入功率的影响如图10所示.随着压缩机转速的提升,压缩机的功率呈现非线性增加,增加同等转速所需要的功率越来越大,压缩机转速的提升使得压缩机前后压差更大.提高系统冷凝压力和冷凝温度,同时也降低了蒸发压力和蒸发温度,其中蒸发温度的改变从图7也可以看出,蒸发温度的降低有利于制冷系统更大的输出制冷量,同逐渐增长压缩机功率相比,系统的制冷性能系数却不断下降.从图10可以看出:转速为2 000 r/min时,系统的制冷性能系数最大,而且功耗也最小,为系统运行最优点.

图10 压缩机转速对制冷性能系数及输入功率的影响

2.4 阀门开度对电池散热性能的影响

在直冷系统中,阀门可以控制流量和分配流量.考虑到阀门开度会改变系统中从膨胀阀出口到压缩机进口蒸发段管路的压降,同时会对蒸发温度和制冷剂的流量产生一定影响,接下来将讨论阀门开度这一重要参数对电池散热特性的影响.在图1的直冷系统中设有4个阀门,为了尽量减小蒸发段的压降,同时兼顾更好的制冷效果,试验中只对阀门1的开度进行调节,其余3个阀门开到最大,始终保持不变.试验时,压缩机转速控制在2 000 r/min,环境温度保持在30 ℃.制冷剂质量流量和蒸发温度随阀门开度的变化曲线如图11所示.

图11 制冷剂质量流量和蒸发温度随阀门开度的变化曲线

从图7、11可以看出:阀门开度对系统质量流量和蒸发温度影响更大,改变压缩机转速仅能使制冷剂质量流量控制在0到0.31 g/s之间,蒸发温度为12.00~20.00 ℃;阀门开度调节会使质量流量在0~0.70 g/s内变化,蒸发温度最低能达到5.20 ℃.

对于直冷系统来说,阀门1的调节最直接的影响就是制冷剂分配给蒸发器和直冷板的流量变化不一致,开度变大会导致流过冷板的流量变大,而蒸发器的流量变小.直冷系统中所有流阻元件都具有节流效应,阀门开度的增大使得蒸发段管路整体的压降变小,有利于制冷系统制冷剂的循环,膨胀阀的节流效果更加明显,制冷剂蒸发温度也就更低.

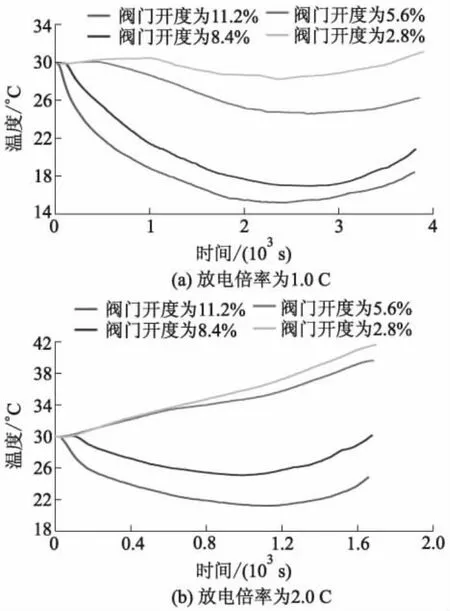

不同阀门开度下,放电倍率分别为1.0、2.0 C时的温升曲线如图12所示.

图12 不同阀门开度下的电池模组温升曲线

放电倍率为1.0 C、阀门开度为2.8%时,电池温度整体较为平缓,在放电结束时仅比放电初始温度高1.20 ℃,对于更大的阀门开度,质量流量升高和蒸发温度降低,具有更好的冷却效果.放电倍率为2.0 C时,阀门开度在2.8%和5.6%情况下,温度有所上升,当阀门开度大于5.6%时,由于制冷剂流量的提高,温度普遍在30.00 ℃以下,甚至低于25.00 ℃,这并不是需要的工作范围,继续调大阀门开度已经不具有研究意义.

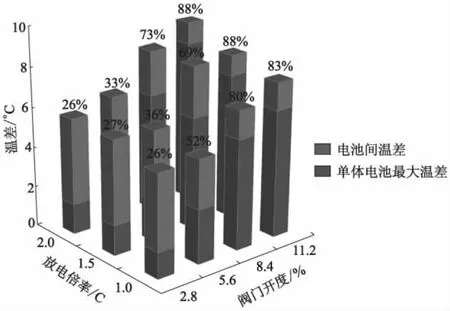

从阀门开度的调节效果上看,阀门开度变大有利于电池组平均温度的下降,具有良好的控温效果,但从温度均匀性上来看,电池组温差将随着阀门开度的变大而增加,电池组在不同放电倍率和阀门开度下电池间温差和单体电池最大温差如图13所示.电池组温差包含横向温差(电池间温差)和纵向温差(单体电池最大温差).从图13可以看出:随着阀门开度的增大,电池组温差增加,单体电池温差所占的比例也增加;在阀门开度达到11.2%时,电池组温差最高能达到9.30 ℃,此时单体温差的占比同样也最高,为88%.这是因为制冷剂在冷板内以低蒸发温度和较大流量流过时,对电池底部的冷却效果最好,所以底部温度下降较快,而电池发热点主要集中在中间和上部的极耳处,造成了电池上下有较大的温度梯度,这种温度梯度就是单体电池温差,也就是电池组温差的主要来源.

图13 不同放电倍率和阀门开度下电池间温差和单体电池最大温差

3 结 论

1) 冷媒直冷系统相较于液冷具有更好的冷却效果,在直冷系统制冷剂质量流量比液冷小的情况下,电池组最高温度要比液冷低2.62 ℃.

2) 布置在电池底部的冷板结构,制冷剂散热效果提高会导致电池在高度方向上的温度梯度变大,单体电池的温差也会变大.

3) 阀门开度的调节对制冷剂流量和蒸发温度范围影响较大,可以显著降低蒸发温度和提升制冷剂流量,使电池散热效果更好.在电池组温差较大的情况下,单体温差是电池组温差的主要来源,单体温差占电池组温差的比例最高可达88%.