块根块茎类果蔬连续削皮机设计与试验

吴晓媚,何亚凯,刘毅君,程跃胜,王文杰,王世光,吕黄珍

(1.中国农业机械化科学研究院集团有限公司,北京 100083;2.农业农村部 农产品加工装备重点实验室,北京 100083;3.中国包装和食品机械有限公司,北京 100083)

0 引言

马铃薯、红薯等块根块茎类果蔬去皮加工技术效率低[1]、耗能高,缺少清洗、去皮、切制、包装成套设备,不满足我国净菜市场和后序产品加工需求[2]。研究块根块茎类果蔬去皮技术,研制相关设备,对促进块根块茎类果蔬产业发展具有重要意义。

BO 等[3]设计一种干式削皮机,采用2 个并排带有削皮孔的滚筒,物料与削皮孔相对运动,实现削皮,去皮率83%,果肉损失率5.38%;Sormac 公司的一款卧桶式连续削皮机[4],内设2 个表面装有切削刀片和凸块的削皮滚筒,滚筒自转,物料跟随输料螺旋在滚筒上前进,实现削皮全程自动化;俞国红等[5]分析甘薯削皮过程和影响削皮效果的工作参数,设计一种柔性自适应仿形削皮机构,工作效率为360 个/h,削皮均匀性较好;高增法[6]设计一种芋头摩擦去皮设备,芋头表皮与游离磨块、滚筒内表面、滚筒轴外表面摩擦,达到芋头去皮的目的,平均去皮率可达90%,但效率低;宁夏薯味仙公司设计一种立桶式间歇削皮设备[7],内设一个内壁由多个削皮板拼接而成的立式滚筒,工作时物料在底部拨盘作用下和内壁形成相对运动,实现削皮;孟庆书等[8]设计一种马铃薯连续式滚刷摩擦去皮机,实现马铃薯连续去皮,平均去皮率80.93%。国外块根块茎类果蔬去皮技术成熟,设备多样,已实现全程自动化;而国内还未实现连续大批量生产和自动化生产,削皮效果也有待提高。

针对国内削皮机自动化程度低、削皮效果差的问题,研究刀盘转速、刮板速度和拨料块高度等因素对块根块茎类果蔬削皮效果的影响,设计一种块根块茎类物料连续削皮设备,以实现高去皮干净率、低去皮损失率的削皮效果。

1 总体结构与工作原理

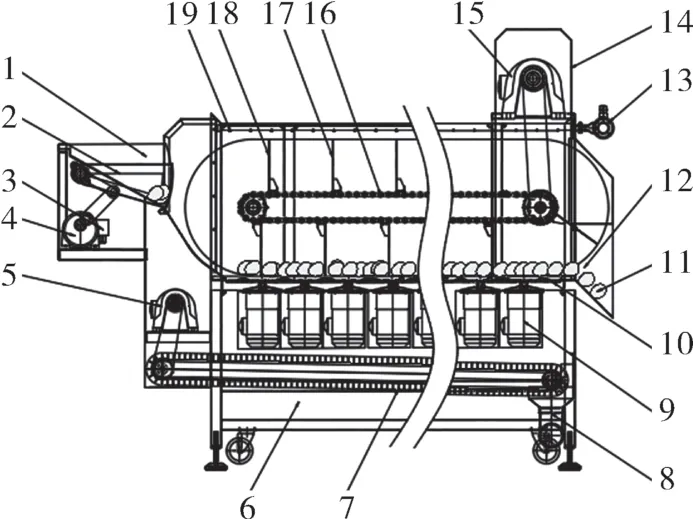

块根块茎类连续削皮机总体结构如图1 所示。

图1 连续削皮机Fig.1 Continuous peeling machine

块根块茎类果蔬如马铃薯,从进料槽定时定量进入连续削皮机,在推料板和挡料板作用下翻滚前进,经过组合刀盘进行削皮,从出料口离开。喷淋嘴将自来水均匀喷淋在马铃薯上,进行清洗并减少氧化,削下的马铃薯皮和废水在皮渣带被分离,马铃薯皮被皮渣带带出,废水经废液收集箱排除。

2 关键部件结构及参数设计

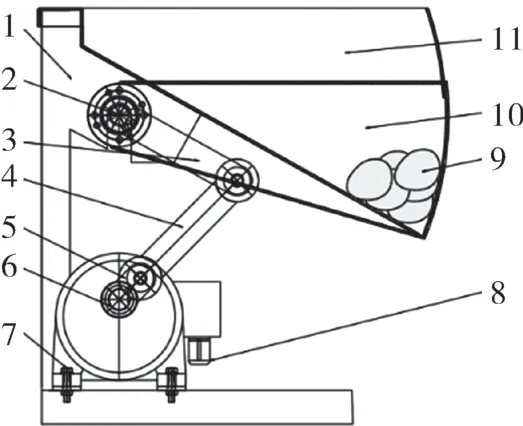

2.1 定时进料机构

定时进料机构如图2 所示。工作时,传感器控制电机定时开关。电机开启,带动曲柄连杆机构运动,活动进料槽逆时针转动至最高点;电机关闭,物料进入削皮区域;电机开启,曲柄连杆机构继续运动,活动进料槽回位;电机关闭。通过控制定时进料机构间歇时间可实现单次进料质量(装载量),即相邻刮板间物料质量。

图2 定时进料机构结构图Fig.2 Structure diagram of timed feeding mechanism

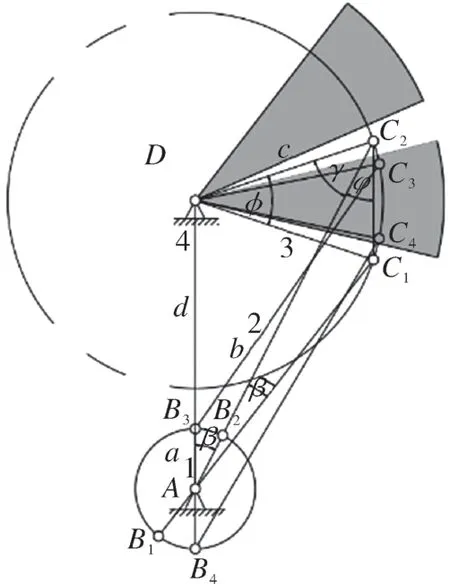

为保证实现定时进料工作,对曲柄连杆机构进行设计,简化如图3 所示。

图3 进料机构运动分析Fig.3 Motion analysis of feeding mechanism

AB1C1D 位置时,活动进料槽位于最低处,进料口关闭;AB2C2D 位置时,活动进料槽位于最高处,进料口开启;AB3C3D 和AB4C4D 位置时,AB 与AD 共线,出现最小传动角。

选取行程速比系数K=1.25[9],lAB=a=100 mm,lCD=c=450 mm,摆角φ=30 °,根据下式[10]:

计算得出θ =36°,lBC=b ≈218 mm,lAD=d ≈269 mm,γ=68.22 °。验证机构满足杆长条件、传动要求、运动连贯性要求,即:

2.2 输送机构

刮板输送机构如图4 所示。工作时,推料板和挡料板逆时针运动,实现推料板和挡料板中间物料的定量输送。推料板和挡料板将不同削皮阶段物料分隔开,推动物料在组合刀盘上前进,减少物料间的挤压,降低破损率。通过控制电机频率调整刮板速度,满足削皮时间调控要求。

图4 刮板输送机构Fig.4 Scraper conveyor

挡料板与推料板间隔过大,物料堆积不均匀;间隔过小,物料无法翻转。根据实际生产情况,选取间隔为300 mm。根据物料实际弹起高度,选取刮板高度为250 mm。

2.3 削皮机构

削皮机构如图5 所示。4 个可调节的球形拨料块随着刀盘旋转,实现物料在推料板与挡料板间翻转,在推料板作用下推动物料经过直排式刀盘,完成削皮工作。每个刀盘对应有独立电机,调整电机频率可实现在削皮过程分段分区独立控制刀盘转速,提升对不同物料皮厚的适应性。

图5 削皮机构Fig.5 Peeling mechanism

刀片结构如图6 所示。刀片通过紧固螺钉连接在刀盘上,调整调节螺钉可调整削皮厚度a,即刀片刃口到刀盘表面的距离。工作时,刀片随刀盘转动,与物料产生相对转速,实现削皮动作;物料下端受到向左的力,发生翻转进入下一个刀片削皮过程。根据刀盘直径和厚度大小,选取刀片长度135 mm,宽度18 mm,厚度3 mm。刀具刃角越小,切削质量越好,但容易出现卷刃现象[11]。考虑刀盘高速运转,选取刀具刃角为25 °。

图6 刀片结构图Fig.6 Structure diagram of blades

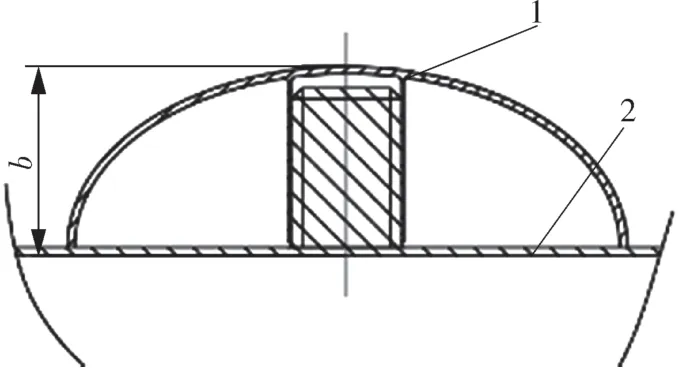

拨料块结构如图7 所示。拨料块螺纹连接在刀盘上,通过更换不同规格的拨料块可实现拨料块高度b 的调整。

图7 拨料块结构图Fig.7 Structure diagram of pulling block

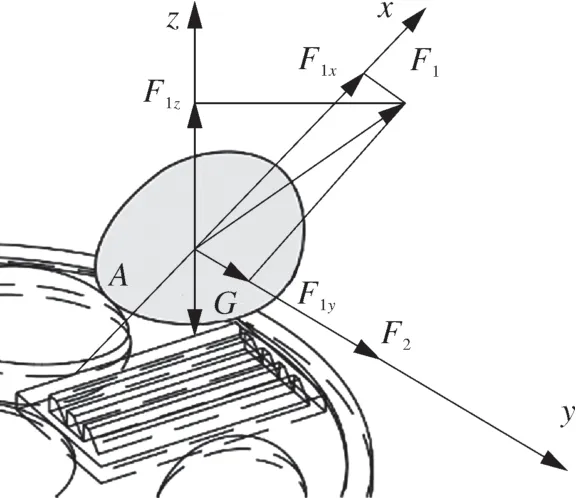

工作时,物料与拨料块碰撞,受到A 点沿刀盘切线方向的力F2,沿拨料块法线方向的力F1,重力G。将F1分解如图8 所示。

图8 物料与拨料块碰撞受力分析Fig.8 Analysis of the force for the collision between the material and the shifting block

受力分析见下式:

物料受到斜向上的合力,实现翻转,使削皮更均匀,减少重复削皮。拨料块高度过大,撞击严重,易产生撞击损伤;拨料块高度过小,翻转效果不明显。故选用5,8,12 mm 高度的拨料块。

3 样机性能试验

3.1 材料与试验装备

采用中薯5 号马铃薯(样本重量150~350 g)和龙薯9 号红薯(样本重量400~750 g)为试验物料,在削皮设备样机上进行性能试验。试验用器材包括电子秤(称量范围0.01~5 000 g,0.05~30 kg),游标卡尺(精度0.02 mm)、直尺、生料带、剪刀和小刀等。

3.2 评价指标

3.2.1 去皮干净率

去皮干净率定义为去皮面积占总面积的百分比[12]。随机选取5 个马铃薯,测量计算马铃薯表面积和剩余表皮面积,计算去皮干净率,求平均值。去皮干净率用Y1表示:

式中 Si1——第i 个马铃薯剩余表皮面积;

Si2——第i 个马铃薯表面积。

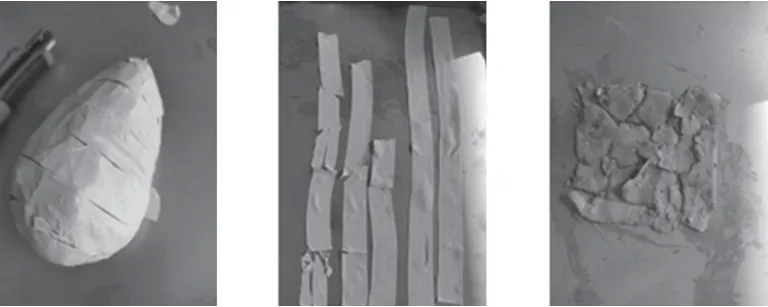

单个马铃薯表面积与剩余表皮面积测量方法如图9 所示。用生料带缠绕马铃薯,测量生料带面积,马铃薯表面积等于生料带面积。将剩余表皮削下,凑成近似长方形,测量剩余表皮面积。

图9 马铃薯表面积与剩余表皮面积测量Fig 9 Measurement of potato surface area and residual skin area

3.2.2 去皮损失率

去皮损失率定义为每次试验削除的马铃薯质量与削皮前马铃薯总质量的比值,用Y2表示[13]:

式中 m1——去皮后马铃薯总质量;

m2——去皮前马铃薯总质量。

3.2.3 设计要求

根据市场实际生产需求,去皮干净率>95%,去皮损失率<20%。

3.3 试验方法

3.3.1 单因素试验

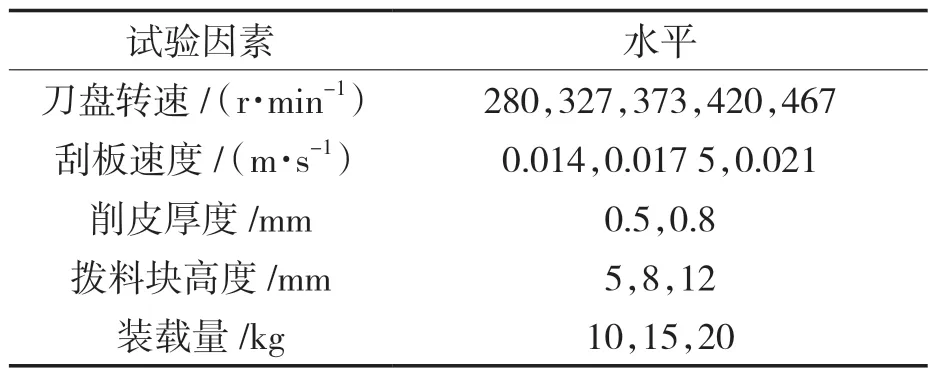

影响马铃薯削皮效果的因素有刀盘转速、刮板速度、削皮厚度、拨料块高度和装载量等,全部设定为影响因素,每组试验仅调整单个因素,通过控制系统和更换零部件调整参数,进行单因素试验。试验因素水平如表1 所示。

表1 单因素试验因素水平Tab.1 Single factor test factors and levels

3.3.2 多因素正交试验方案

根据单因素试验结果,设计以刀盘转速、刮板速度和拨料块高度为影响因素,以去皮干净率、去皮损失率为评价指标,在削皮厚度为0.5 mm、装载量为15 kg 条件下,每个因素选取3 个水平进行正交试验,试验因素水平如表2 所示。以马铃薯和红薯为试验物料,进行3 次重复试验。对试验结果进行方差分析,判断各个因素对性能指标的影响主次,最终确定马铃薯削皮装置的最优参数组合[14-15]。

表2 正交试验因素水平Tab.2 Orthogonal test factors and levels

3.4 结果与分析

3.4.1 单因素试验结果分析

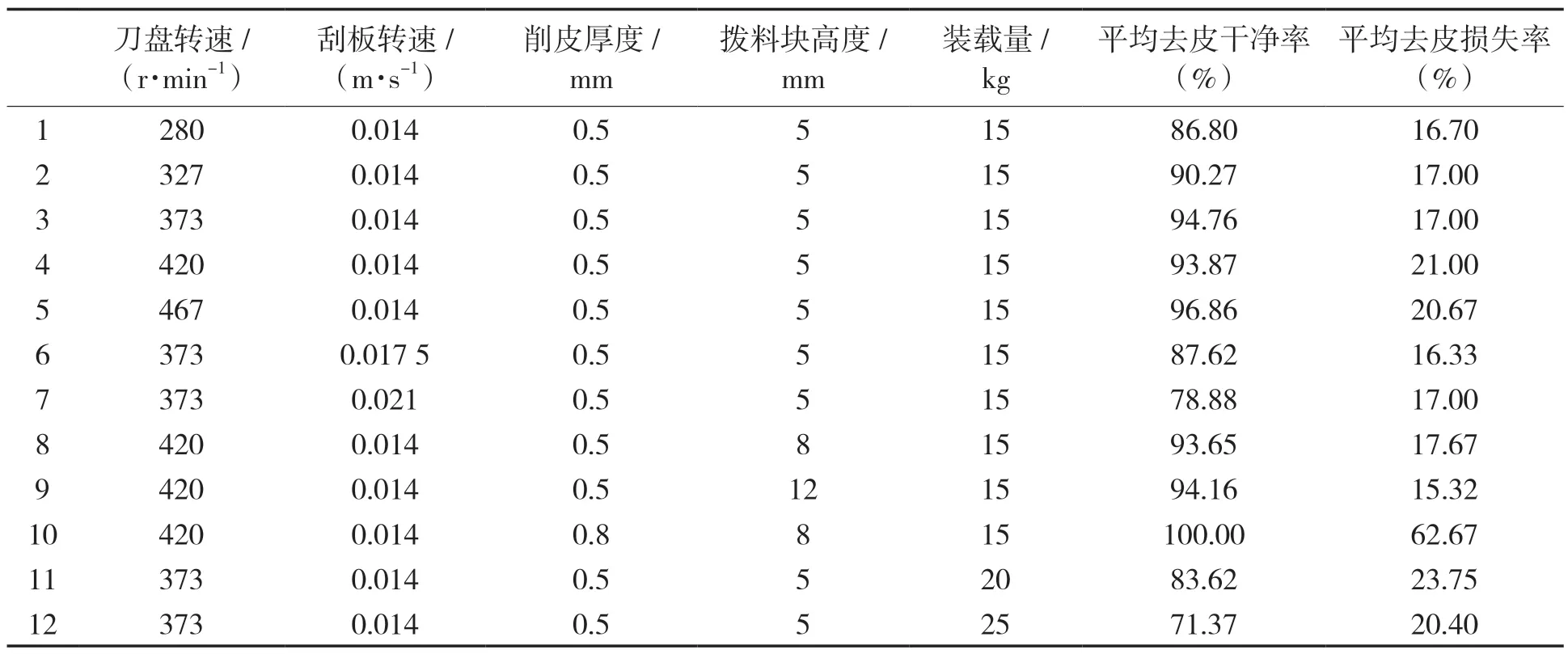

单因素试验结果见表3。

表3 单因素试验结果Tab.3 Single factor test results

刀盘转速为280~373 r/min 时,刀盘转速慢,物料翻转不够,与刀片接触少,去皮干净率增加明显,去皮损失率略有增加;刀盘转速为373~467 r/min 时,刀盘转速快,刀片削皮次数增加,出现重复削皮现象,去皮损失率增加。刀盘转速为373~467 r/min 时,削皮效果较好。

刮板速度为0.014~0.017 5 m/s 时,刮板对物料翻转作用增强,削皮均匀性增大,去皮干净率增加,去皮损失率降低;刮板速度为0.017 5~0.021 m/s 时,刮板速度过快,物料在刀盘上停留时间减小,去皮干净率减小,去皮损失率降低。

拨料块高度为5~8 mm 时,物料翻转增加,物料表面与刀盘接触更均匀,接触次数减少,去皮干净率增加,去皮损失率减小;拨料块高度为8~12 mm 时,物料蹦跳频繁,物料表面与刀盘接触次数更少,去皮干净率降低,去皮损失率减小。

削皮厚度为0.5 mm 时,削皮效果较好;削皮厚度为0.8 mm 时,在削皮阶段出现过度削皮现象,物料果肉损失严重,去皮损失率增加明显。

装载量为15~20 kg 时,推料板和挡料板间物料增加,物料与刀盘接触不均匀,去皮干净率降低明显,去皮损失率增加;装载量为25 kg 时,物料过多,部分物料翻转出试验区间,实际装载量减小,去皮损失率降低。故装载量为15 kg 时削皮效果较好。

3.4.2 正交试验结果分析

根据市场作业需求,对评价指标进行加权处理[16],对去皮干净率和去皮损失率分别赋予权重如下:

式中 W1——去皮干净率的权重;

W2——去皮损失率的权重;

P1—— 市场作业需求去皮干净率临界值,数值为95%;

P2—— 市场作业需求去皮损失率临界值,数值为20%。

计算解得W1=0.543,W2=0.457,则:

式中 yi——第i 个试验加权评价指标;

yi1——第i 个试验中去皮干净率;

yi2——第i 个试验中去皮损失率。

正交试验结果如表4。

表4 正交试验方案与结果Tab.4 Orthogonal test scheme and results

对试验结果进行方差分析[17-19],见表5。拨料块高度对马铃薯加权指标影响显著,其他影响均不显著,各试验因素对马铃薯去皮干净率的影响为B>C>A,对马铃薯去皮损失率的影响为C>B>A,对马铃薯加权指标的影响为C>B>A;对红薯去皮干净率的影响为C>B>A,对红薯去皮损失率的影响为C>B>A,对红薯加权指标的影响为A>C>B。

马铃薯最优参数组合为A2B2C2,即刀盘转速420 r/min,刮板速度0.017 5 m/s,拨料块高度8 mm,去皮干净率平均值为95.49%,去皮损失率平均值为15.77%;红薯最优参数组合为A1B3C2,即刀盘转速373 r/min,刮板速度0.021 m/s,拨料块高度8 mm。

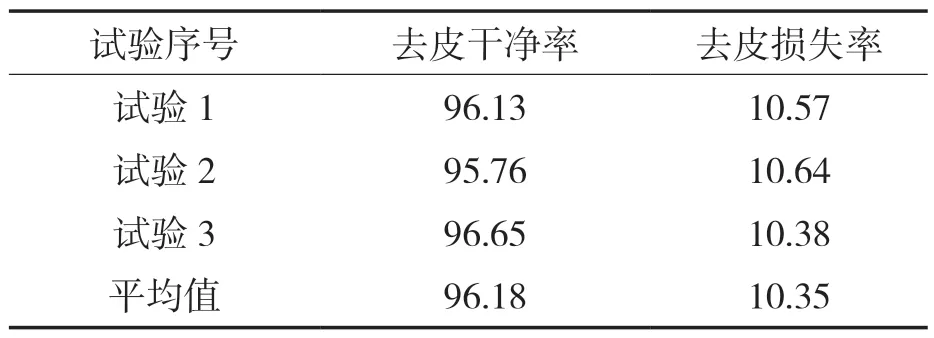

3.5 验证试验

经过方差分析得出,红薯削皮最优参数组合不在正交试验方案内,对其进行验证试验[20-21]。在最优参数组合下对龙薯9 号红薯进行3 次重复试验[22-24]。试验结果见表6。最优参数组合下红薯去皮干净率平均值为96.18%,去皮损失率平均值为10.35%,基本满足设计要求。

表6 验证试验结果Tab.6 Validation test results %

4 结语

(1)研制一种块根块茎物料连续削皮设备,进行定时进料机构、输送机构和削皮机构等关键部件设计。

(2)进行单因素试验,确定刀盘转速、刮板速度、削皮厚度、拨料块高度和装载量对去皮干净率和损失率的影响。

(3)正交试验结果表明,对马铃薯综合削皮质量影响主次顺序为拨料块高度、刮板速度、刀盘转速;对红薯综合削皮质量影响主次顺序为刀盘转速、拨料块高度、刮板速度。

(4)马铃薯最优参数组合为刀盘转速420 r/min,刮板速度0.017 5 m/s,拨料块高度8 mm,此时马铃薯去皮干净率为95.59%,去皮损失率为15.77%;红薯最优参数组合为刀盘转速373 r/min,刮板速度0.021 m/s,拨料块高度8 mm,此时红薯去皮干净率为96.18%,去皮损失率为10.35%。符合削皮市场要求。