基于Realizable k-ε湍流模型的山楂片热风干燥数值模拟

夏军勇,黎宇辉

(湖北工业大学 机械工程学院,武汉 430068)

0 引言

在山楂片的干燥过程中,由于温度分布不均等因素,山楂片易出现水分干燥不均、开裂等缺陷。因此,对山楂片干燥设备进行研究具有重要意义。

目前,干燥设备已广泛应用于食品、药品等领域[1-2]。为提升物料的干燥质量,研究人员对干燥设备进行了大量研究。龚中良等[3]对油茶籽网带式干燥机进行建模与CFD 仿真,研究入口风速对干燥腔内温度均匀性的影响,并得到了较优的入口风速范围。刘文婧等[4]将仿真与响应面法相结合,对葵花籽烘干机进行优化,提高了烘干均匀度。谢永康等[5]利用CFD 软件对射频-热风对流联合干燥设备进行仿真优化,优化后物料的温度均匀性系数提高了61.6%。以上研究表明,有限元仿真技术是研究、优化干燥设备的有效手段。

将某型山楂片干燥设备作为研究对象,针对干燥温度分布不均的问题,利用FLUENT 软件对干燥设备内部的温度场、速度场进行数值模拟,并在此基础上对设备结构进行优化,以提升山楂片的干燥质量。

1 计算模型建立

1.1 仿真模型

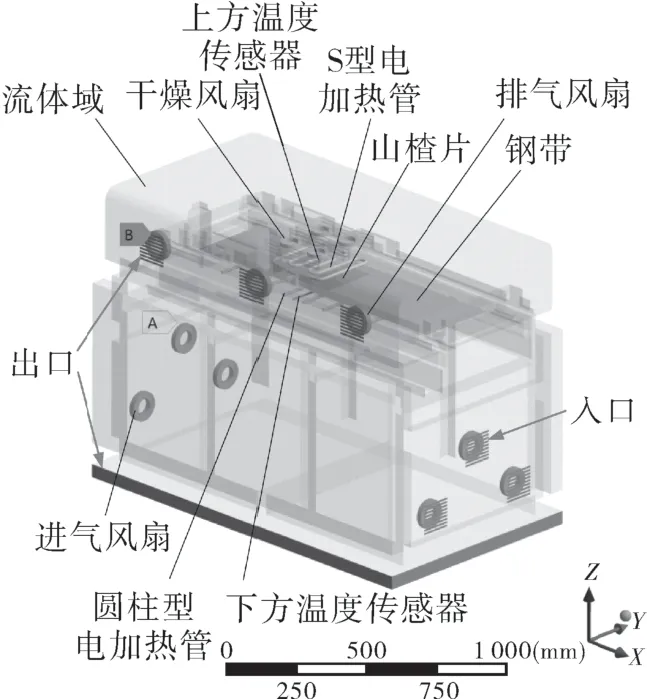

山楂片干燥设备主要由钢带、上干燥单元、下干燥单元、排气装置和进气装置等组成。采用辐射-热风对流联合干燥技术进行干燥作业时,山楂片被铺放在钢带上表面,由电加热管与风扇配合对其进行干燥。设备实际结构较为复杂,对其进行合理简化并建立仿真模型,如图1 所示。模型由流体域、钢带、山楂片和进气风扇等组成。

图1 仿真模型示意图Fig.1 Schematic diagram of simulation model

1.2 PI 温控算法

为实现对山楂片干燥速率的调节,以及防止温度过高造成山楂片烤焦,通过温度传感器对上、下干燥单元进行温度监测,并采用PI 控制算法对加热管的功率进行调节,进而达到控制干燥温度的目的。PI 控制算法关系式如下:

式中 P——电加热管功率,W;

Kp,Ki——比例系数和积分系数;

e(t)—— 目标温度与测量温度的差值,℃;

t——时间,s;

Tset——目标温度,℃;

Treal——温度传感器测量温度,℃。

1.3 数学模型

仿真涉及流体流动及热传递,从简化数学模型、提高求解效率的角度出发,作出以下假设:空气为不可压缩理想气体;在干燥过程中,山楂片热物性参数保持不变;忽略设备外壳壁面与外部环境的热交换。

1.3.1 不可压缩流体流动

对于不可压缩流体流动,连续性方程、动量方程和能量方程可表述如下[6-7]:

连续性方程:

动量方程:

xi,xj——各坐标分量,m;

ρ——流体密度,kg/m3;

Fi——体积力,N/m3;

p——平均压力,Pa;

能量方程:

式中T——温度,℃;

λ——流体的传热系数,W/(m2·℃);

cp——比热容,J/(kg·℃)。

1.3.2 Realizable k-ε湍流模型

Realizable k-ε模型由Launder 和Spalding 提出。相比于标准k-ε模型,Realizable k-ε模型在处理旋转流、流动分离及复杂二次流中有更好的表现[8]。因仿真中存在风扇产生的气流冲击平板的情况,采用Realizable k-ε模型能更好地模拟气体流动情况。Realizable k-ε模型方程如下:

式中 k——湍流动能,m2/s2;

ε——湍流耗散率,m2/s3;

σk,σε—— 与湍动能和耗散率对应的Prandtl数,分别为1.0 和1.2;

Pk—— 由于平均速度梯度引起的湍流动能的生成项;

C2——常数,为1.9。

1.4 网格划分及边界条件

采用非结构化网格对模型进行网格划分,并对钢带、山楂片、温度传感器进行网格加密,模型网格总数为9.30×106。

边界条件:入口为压力入口,pin=0 Pa(表压);出口为压力出口,pout=0 Pa(表压);入口温度为32 ℃;所有壁面均为无滑移壁面。

1.5 参数设置

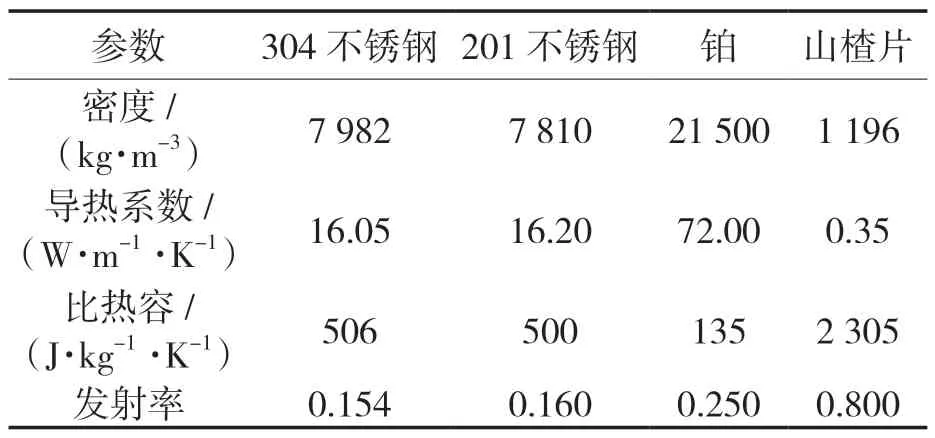

电加热管、钢带材质为304 不锈钢,温度传感器外壁材质为201 不锈钢,温度传感器的测温元件材质为铂,通过查询资料可知以上材料的热物性参数[9-10]。山楂片的热物性参数由瞬时平面热源法测量得到。制备长、宽、厚为50 mm×20 mm×2 mm 的山楂片样品,利用Hot Disk TPS2500s 型热常数分析仪(瑞典HotDisk 公司)对平行样品进行多次测量,结果取平均值后得到山楂片的热物性参数。相关参数见表1。

表1 材料热物性参数Tab.1 Material thermophysical parameters

仿真采用稳态计算,模拟山楂片干燥达到稳定状态后的情况。在仿真中,使用风扇的p-Q 性能曲线数据作为输入,模拟风扇对干燥过程的影响。同时使用DO 辐射模型计算各组件之间的辐射换热。

为使数值模拟达到更高的精度,将式(1)离散化得式(7),根据式(7)编写User Defined Function(UDF),将PI 温控算法应用于数值模拟中,以实现对上、下干燥单元温度的控制。在自定义程序中,上、下干燥单元的目标温度均设为60 ℃。

式中 i——迭代步数;

ei—— 第i 迭代步时,目标温度与测量温度的差值,℃;

(Treal)i—— 第i 迭代步时,测量的温度,℃。

2 结果分析

2.1 评价指标

在山楂片上表面建立一系列温度监测点,监测点分布如图2 所示。

图2 山楂片上表面温度监测点分布图Fig.2 Distribution profile of temperature monitoring points on the upper surface of hawthorn slices

为定量分析山楂片干燥过程中的温度均匀性,引入温度不均匀系数M 作为评价指标[11]:

式中 σT——所有监测点温度的标准差,℃;

n——监测点数量。

2.2 仿真结果

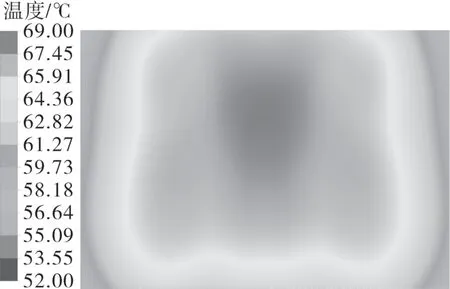

图3 为山楂片上表面的温度云图。山楂片高温区域位于中心,远离中心的位置温度较低,边缘处温度最低,且上部边缘的温度低于下部边缘。此外,各监测点的平均温度为59.83 ℃,极差为13.45 ℃,温度不均匀系数为6.20%。

图3 山楂片上表面温度云图Fig.3 Upper surface temperature cloud diagram of hawthorn slices

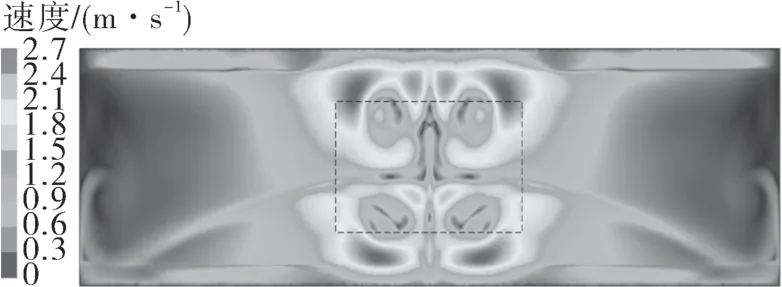

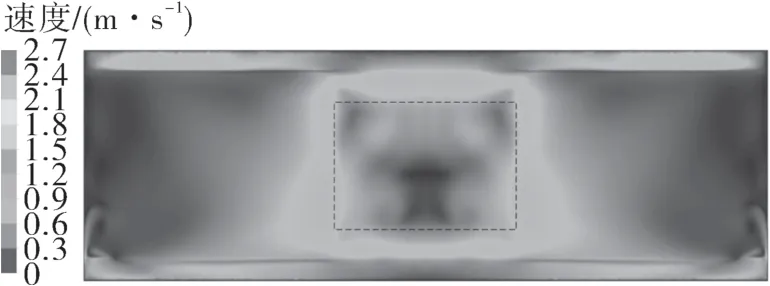

图4 为干燥设备在z=782 mm 平面(距山楂片上表面2 mm)的速度云图,其中黑色虚线矩形区域为山楂片的投影。平面内气体流速范围为0~2.7 m/s,分布不均匀。由于山楂片上方的4 个干燥风扇的投影对称分布在山楂片的4 个角落,风扇产生的向下气流碰到山楂片后偏转并向外部扩散,导致靠近山楂片边缘处的气体流速较高,中心流速较低。此外,由于山楂片上部边缘更靠近排气风扇,使得上部边缘处的气体流速高于下部边缘。

图4 z=782 mm 平面速度云图Fig.4 Velocity cloud diagram in z=782 mm plane

对比图3 与图4 发现,山楂片的温度分布与表面的气体流速分布之间存在明显的相关性。气体流速越高则对流换热系数越大,根据牛顿冷却公式可知,当温差一定时,对流换热系数越大则换热量越大,故山楂片表面温度与气体流速之间呈负相关性。

从仿真结果可知,山楂片表面的气体流速是影响温度的重要因素,气体流速的均匀性会影响温度分布的均匀性。为提高山楂片在干燥过程中的温度均匀性,对现有的干燥设备进行结构优化,以改善山楂片表面的气体流速均匀性,从而提升山楂片的干燥质量。

3 干燥设备结构优化与试验验证

3.1 优化后设备结构

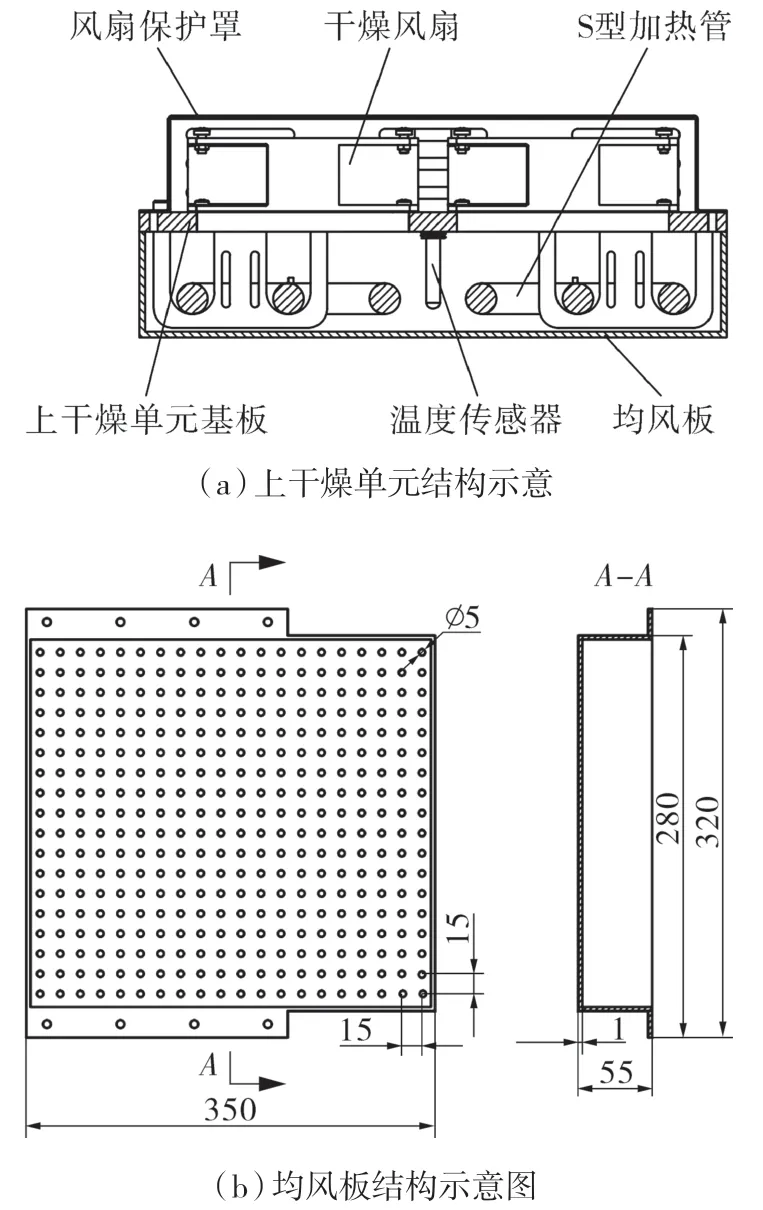

设计1 个均风板,并将其安装在干燥风扇的出风口下方。优化后的上干燥单元及均风板的结构示意如图5 所示。

图5 优化后的上干燥单元及均风板结构图Fig.5 Structure diagram of optimized upper drying unit and air homogenization plate

3.2 优化结构后的数值模拟

重新建立仿真模型并进行数值模拟,模型建立、网格划分方法和原结构一致,且模型的边界条件与原结构相同。

图6,7 分别为优化结构后的山楂片上表面温度云图及干燥设备z=782 mm 平面速度云图。与原结构相比,增加的均风板使得气流从干燥风扇的出风口至山楂片之间的流动阻力增大,导致山楂片表面的气体流速降低。干燥设备z=782 mm平面的气体流速均低于1 m/s,且相比于原结构,山楂片投影区域内的气体流速均匀性有一定程度的改善,使得山楂片上表面温度分布更加均匀。优化结构后,各监测点的平均温度为64.55 ℃,极差为9.37 ℃,温度不均匀系数为4.30%。

图6 优化结构后山楂片上表面温度云图Fig.6 Upper surface temperature cloud diagram of hawthorn slices after optimization of the structure

图7 优化结构后干燥设备z=782 mm 平面速度云图Fig.7 Velocity cloud diagram in z=782 mm plane after optimization of the structure

3.3 试验验证

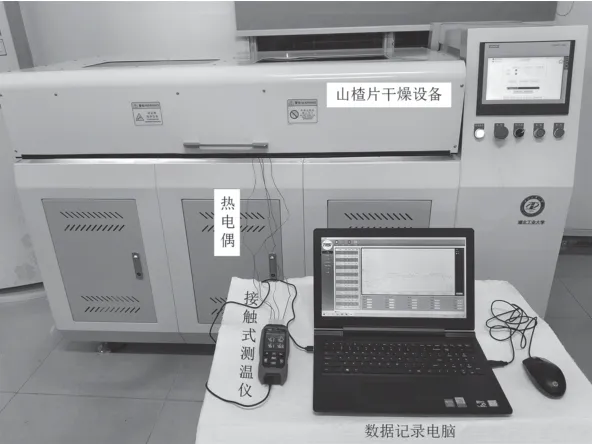

为验证仿真结果的正确性,利用优化结构后的干燥设备进行山楂片干燥试验。设备如图8所示。

图8 干燥试验系统实物图Fig.8 Physical picture of the drying test system

试验采用TA612C 型接触式测温仪(苏州特安斯电子实业有限公司)、K 型热电偶对山楂片表面的40 个监测点进行温度测量,并通过电脑记录测量数据。由于测温仪单次最多只能测量4 个测点,故干燥试验分10 次进行,每次对4 个测点进行温度测量。为保证试验中山楂片的温度分布达到稳态,将测点温度变化不超过±0.1 ℃时的数据作为稳态值。2 次干燥试验之间间隔足够长时间,以保证设备冷却至室温后再进行下一次试验,且每次试验条件保持一致。

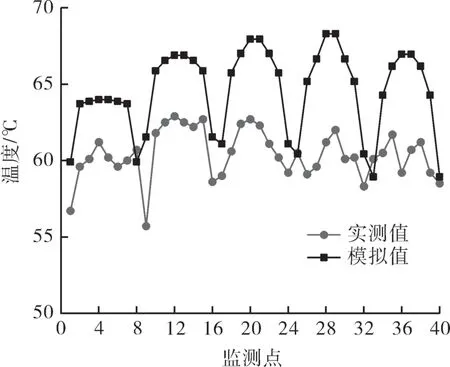

将试验中测得的温度数据与模拟值进行对比,结果如图9 所示。山楂片的温度实测值与模拟值基本一致,但存在一定的误差,最大相对误差为13.09%。此外,各监测点的温度实测值普遍低于模拟值,原因是数值模拟中忽略了设备外壳与外部环境的热交换。

图9 优化结构后山楂片温度实测值与模拟值对比Fig.9 Comparison between the measured and simulated temperature values of hawthorn slices after optimization of the structure

位于山楂片中心处的温度较高,随着监测点远离中心,温度逐步降低,且边缘处最低,该现象与仿真结果相符。试验中各监测点的平均温度为60.42 ℃,温度极差为7.20 ℃,温度不均匀系数为2.69%,均小于模拟值。推测原因是,试验中将贴片式热电偶布置在山楂片上表面,贴片阻碍了干燥气流与贴片下方的山楂片接触,进一步削弱气体流速不均匀性对温度均匀度的不利影响,从而使得各监测点的温度极差与不均匀系数降低。

4 结语

采用数值模拟方法对山楂片干燥设备进行温度场、速度场仿真,基于仿真结果对设备进行结构优化,利用优化结构后的干燥设备进行干燥试验,测量得到山楂片的温度数据,对仿真和试验结果进行分析,得出以下结论。

(1)山楂片的温度均匀性与表面气体流速均匀性有关,且温度与流速呈负相关性。

(2)相比于原设备,优化结构后山楂片表面的气体流速降低,使得平均温度从59.83 ℃升高至64.55 ℃;同时气流均匀性的改善使得温度不均匀系数从6.20%降至4.30%,提高了山楂片的干燥质量。

(3)通过FLUENT 的自定义程序将PI 温控算法与数值模拟相结合,还原干燥设备的温控系统,使得仿真结果与实际结果之间的相对误差较小。仿真结果对该山楂片干燥设备的结构优化起到重要指导作用。