基于BPNN-PID 控制策略的果蔬保鲜环境参数调控优化

吕恩利,蔡晋炜,曾志雄,蔡 威,谢伯铭,王广海,郭嘉明

(1 华南农业大学 工程学院,广东 广州 510642;2 岭南现代农业科学与技术广东省实验室 茂名分中心,广东 茂名 525000;3 广东机电职业技术学院,广东 广州 510550)

保鲜环境温湿度调控是延长果蔬保鲜周期的有效方式之一[1-2]。然而,温度超调量过大可能会导致冷害[3],环境湿度过高会加速微生物生长[4],保鲜环境参数波动震荡也会影响果蔬保鲜效果[5]。因而,提高保鲜环境控制系统的控制性能对于保障果蔬储运品质有重要作用。我们前期开发了基于双限值的果蔬保鲜控制系统,该系统能实时调控保鲜环境参数,但存在环境参数超调量大、波动严重、抗干扰能力不强等问题。因此,有必要开展果蔬保鲜环境参数调控策略优化试验,提高系统控制性能。

国内外学者对环境参数的调控进行了一系列研究,王广海等[6]以双限值作为系统控制算法,控制系统温度、相对湿度、氧气和二氧化碳等环境参数。虽然双限值控制逻辑简单,但存在超调量大、环境参数频繁波动等问题[7]。Barros 等[8]设计了基于比例-积分-微分(Proportional-integral-derivative,PID)控制器的温度加热系统。传统PID 控制结构易于实现,在工业中最为常用[9],然而传统PID 需要人为调整控制器参数,缺少自适应能力,鲁棒性较低[10],难以实现环境参数的高质量控制。赵鑫鑫[11]设计了车厢温度模糊规则,应用于冷藏车箱温度控制。相较于传统PID,超调量有所降低,但仍存在自适应能力弱、抗干扰能力较差等问题。近年来,人工智能算法发展迅速,许多学者对自适应控制技术进行了研究。Aftab 等[12]提出采用基于Lyapunov函数的人工神经网络对PID 控制器的比例、积分和微分项进行在线整定,相较于传统PID 取得较好的跟踪效果,但系统的每个控制参数都需使用一个独立的神经网路,计算量大且复杂。Salcedo 等[13]设计了一种结合Smith 预估器的状态反馈控制器,其控制性能和精度高于传统PID 控制器,但需要建立控制对象动态行为的数学模型,该模型缺乏自适应能力,控制环境或对象发生变化时,控制精度将大幅下降。Silveira 等[14]设计了LPPT 控制算法用于制冷系统,通过2 个具有自适应能力的非零开关量,实现降低系统能耗的同时具备较强的抗干扰能力,但与传统PID 相比该系统温度有明显波动,稳态误差较大,无法保持恒定。

目前,针对果蔬保鲜环境参数智能调控方面研究较少,大多数冷藏、冷冻等控制系统仍采用传统双限值和PID 控制技术[15]。因此,本文将根据传统果蔬保鲜环境控制系统超调量大、控制精度低、波动严重、鲁棒性差等现状,结合神经网络和PID 控制,设计一种基于BP 神经网络-PID(Backpropagation neural network-PID,BPNN-PID)的控制策略,使PID 控制器具备自学习、自适应能力,确保果蔬保鲜环境控制系统在运行过程中处于优化状态,从而提高系统控制性能,为果蔬保鲜环境参数调控的实际应用提供一定参考。

1 果蔬保鲜系统的基本组成

如图1 所示,果蔬保鲜环境调控试验平台[6]由制冷系统、加湿系统和控制系统3 个部分组成。制冷系统主要由变频器(型号为SC-650,由河南尚川电子科技有限公司生产)、变频压缩机(型号为DTH-356LDPC9FQ,由上海日立电器有限公司生产)、直流蒸发风机(额定电压24 V、额定电流8 A)、冷凝风机(额定电压220 V,额定电流0.42 A)和制冷管路组成。果蔬保鲜环境控制系统通过变频器调节变频器压缩机工作频率改变压缩机的转速,再利用直流蒸发风机带动气流,穿过蒸发盘管形成冷空气,经开孔隔板(开孔率16.11%)[16]均匀流入保鲜室,降低货物温度后从回风道返回,实现果蔬保鲜环境温度控制。

图1 果蔬保鲜运输车箱体结构示意图Fig.1 Schematic diagram of the box structure of the transport vehicle for fruit and vegetable fresh-keeping

加湿系统主要由水槽、超声波雾化器(额定电压24 V、额定电流1 A)和加湿风机(额定电压24 V、额定电流0.55 A)组成。超声波雾化器置于液面下2~3 cm 处,将液态水雾化形成微小雾粒,通过加湿风机吹进保鲜区,提高保鲜区环境相对湿度。

控制系统总体结构如图2 所示,该系统以Cortex-M3 架构的STM32F103C8T6 微处理器为核心,配合数据采集模块、执行机构、触摸屏、PC 电子计算机、电路保护装置等对果蔬保鲜环境进行控制。

图2 果蔬保鲜环境控制系统结构框架图Fig.2 Structural framework diagram of the environmental control system for fruit and vegetable fresh-keeping

2 控制系统硬件与软件设计

本研究将设计一款基于STM32F103C8T6 的果蔬保鲜环境调控系统,该系统微处理器工作频率最高为72 MHz,内置高达128 K 字节的Flash 存储器和20 K 字节的SRAM,具备足够的通用I/O 端口[17],满足系统开发需求。

2.1 硬件电路

2.1.1 电源电路 电源电路如图3 所示,考虑到本系统的运行环境复杂,信息通讯频繁且运行时间长等一系列问题,电路设计需降低干扰源、阻断耦合以及提高敏感设备的阈值。系统器件需要的电压等级分别为24.0、5.0 和3.3 V,其中24.0 V 由外部开关电源提供,隔离5.0 V 电源电路采用DC-DC 电源隔离模块B0505S-1WR2,为系统提供信号电源,3.3 V的电源采用AMS1117-3.3 电压转换芯片。

图3 果蔬保鲜环境控制系统的电源电路Fig.3 Power supply circuit of the environmental control system for fruit and vegetable fresh-keeping

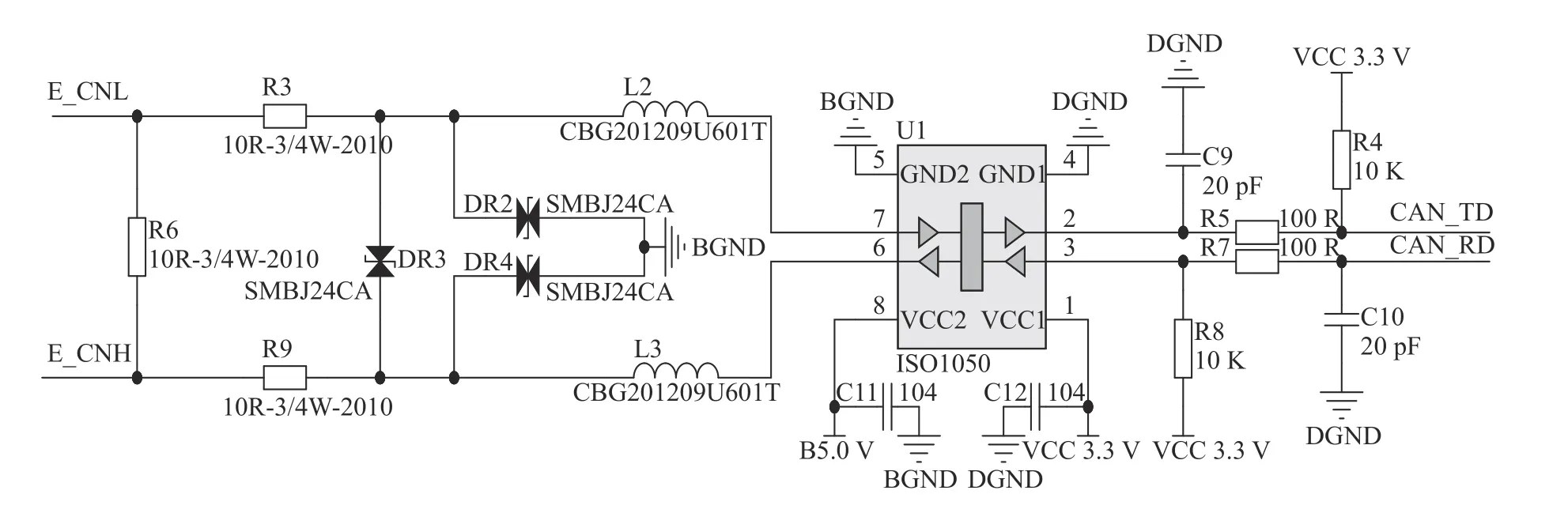

2.1.2 CAN 总线驱动电路 控制器局域网总线(Controller area network,CAN)驱动电路如图4 所示,ISO1050 是一款将隔离通道和CAN 收发器集成在一个封装内的隔离型CAN 总线收发器。与隔离式电源一起使用,可防止数据总线或者其他电路上的噪音电流进入本地接地而产生的干扰或损坏敏感电路。为抵消电信号的反射,CAN 总线输出两端增加了1 个120 Ω 的终端电阻。

图4 CAN 总线驱动电路Fig.4 CAN bus driver circuit

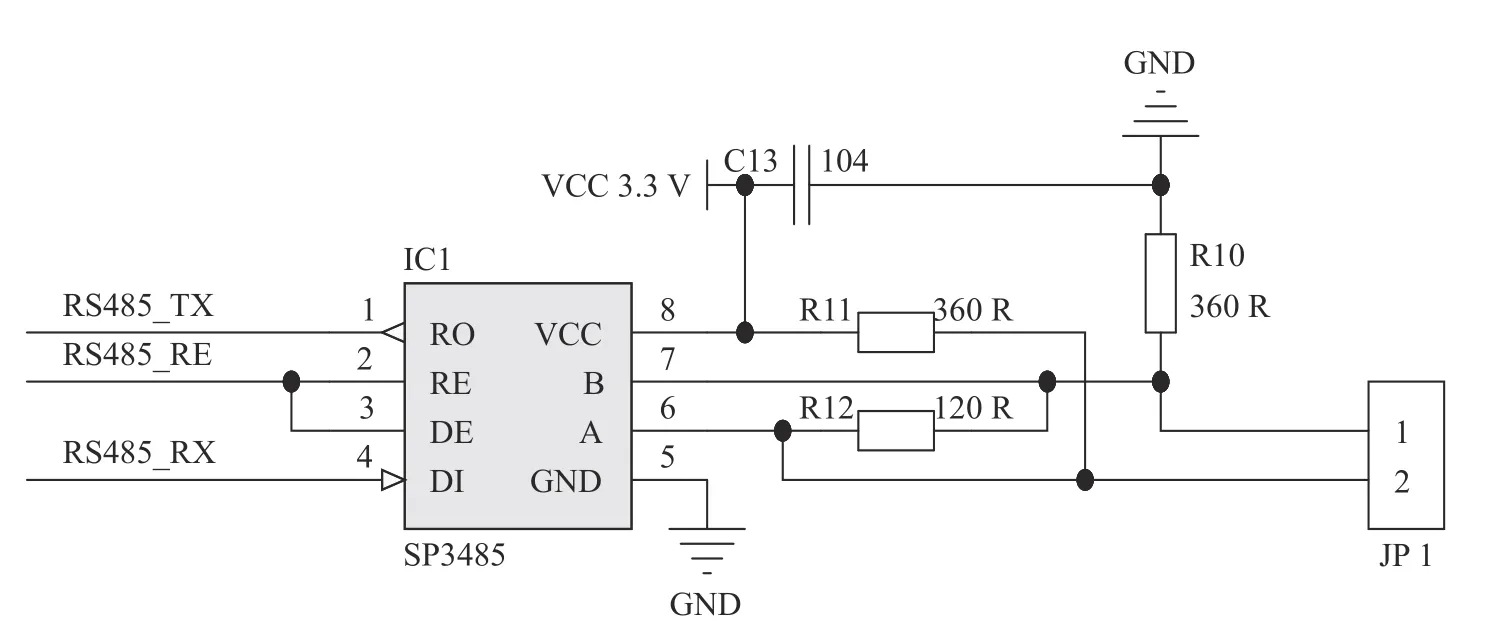

2.1.3 RS485 接口电路 RS485 的通信电路如图5所示,MCU 根据Modbus-RTU 通讯协议,通过RS485 收发器与从机进行异步通讯。SP3485 芯片是3.3 V 低功耗半双工的收发器,将其RO 及DI 引脚分别与USART 的RX 和TX 引脚相连,将RE和DE 引脚直接用普通IO 口来控制数据传输方向,采用轮询发送和中断接收的数据传输方式。A 与B 之间接120 Ω 电阻避免信号发射问题。

图5 RS485 接口电路Fig.5 RS485 interface circuit

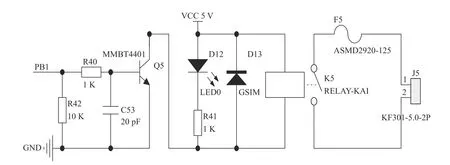

2.1.4 中间继电器驱动电路 中间继电器驱动电路如图6 所示,当NPN 型三极管导通时,继电器吸合,并联在继电器两端的发光二极管被点亮,表明继电器正在工作。与线圈并联的续流二极管可以吸收线圈断电时产生的感应电动势,防止晶体管被击穿。继电器输出端串联1 个保险丝,当电路出现温度异常时可以迅速切断电路。

图6 中间继电器驱动电路Fig.6 Intermediate relay drive circuit

2.1.5 数据采集模块 数据采集模块由温度传感器(型号:TH600NXC,供电:10~30 V,精度:±0.3 ℃,范围:-40~80 ℃,通讯方式:RS485)、相对湿度传感器(型号:TH600NXT,供电:10~30 V,精度:±3%,范围:0%~100%,通讯方式:RS485)组成。各传感器单独作为1 个节点接入RS485 总线,微处理器利用Modbus-RTU 通讯协议定时采集数据,数据经过微处理器解析后得到实时的保鲜室环境参数。

2.2 软件设计

果蔬保鲜控制系统软件设计主要由硬件驱动程序、数据采集及处理模块、控制算法程序、历史数据存储模块和触摸屏驱动程序5 个部分组成。

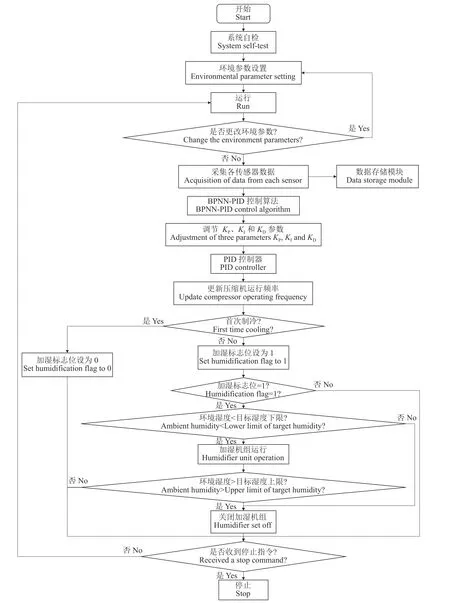

硬件驱动程序使控制系统及各执行器正常运行;数据采集及处理模块对箱内传感器信号进行采集和处理;控制算法程序将数学模型转换为机器语言,实现对果蔬保鲜环境参数的自动控制;历史数据存储模块使处理器将采集并处理后的环境数据以txt 文件格式保存于SD 卡中,方便用户后期对果蔬保鲜环境数据进行分析;触摸屏驱动程序使用户通过人机交互页面对果蔬保鲜系统下达控制指令、设置控制参数,并实时显示箱内环境参数。配合BPNN-PID 控制算法得到基于BPNN-PID 的果蔬保鲜环境控制策略,系统运行程序流程如图7 所示。

图7 基于BPNN-PID 的果蔬保鲜环境控制策略Fig.7 Environmental control strategy of fruit and vegetable fresh-keeping based on BPNN-PID

3 传统PID 和BPNN-PID 控制算法原理及实现

3.1 常规PID 原理

常规PID 控制系统,由PID 控制器和被控对象组成[18]。PID 控制器是一种线性控制器,它根据给定值r(k) 与被控对象输出值y(k) 构成控制偏差e(k),通过对系统当前状态的监测和反馈,实现对系统行为的控制。

式中:k为采样序号;r(k) 为系统期望值;y(k) 为系统实际值;e(k) 为系统偏差。

PID 控制算法的核心是3 个参数:比例、积分和微分系数,它们分别控制着系统的响应速度、稳定性和抗干扰性能。其中,比例环节反应了控制系统的偏差信号e(k),偏差一旦产生,控制器立即反应,以减小偏差。积分环节主要用于消除静态误差,提高系统的误差度。微分环节主要反映偏差信号的变化趋势,并在偏差信号值过大之前,在系统中引用一个有效的早期修正信号,从而减小系统震荡。常规PID 控制又分为位置式PID 与增量式PID,两者的表达式分别为[19]:

式中:u(k)为第k次采样时刻的计算机输出值;KP为比例系数;KI为积分系数;KD为微分系数。

由位置式PID 表达式可知,控制器每次输出都与过去的状态有关,导致计算机运算量过大。如MCU 出现故障,输出会大幅度变化,这种情况在实际生产中是不允许的。而增量式PID 只与过去2 次的状态有关,大大增加了系统的容错率,因此本系统选择增量式PID 作为控制器的基础。

3.2 BPNN-PID 原理

3.2.1 BPNN-PID 控制器设计 常规的果蔬保鲜环境温度PID 控制器无法根据被控对象等因素自适应调整控制参数,在PID 控制器的基础上增加BP 神经网络,构成一个具有自适应能力的果蔬保鲜环境温度BPNN-PID 控制器,如图8 所示。

图8 果蔬保鲜环境温度BPNN-PID 控制器Fig.8 Ambient temperature BPNN-PID controller for fruit and vegetable fresh-keeping

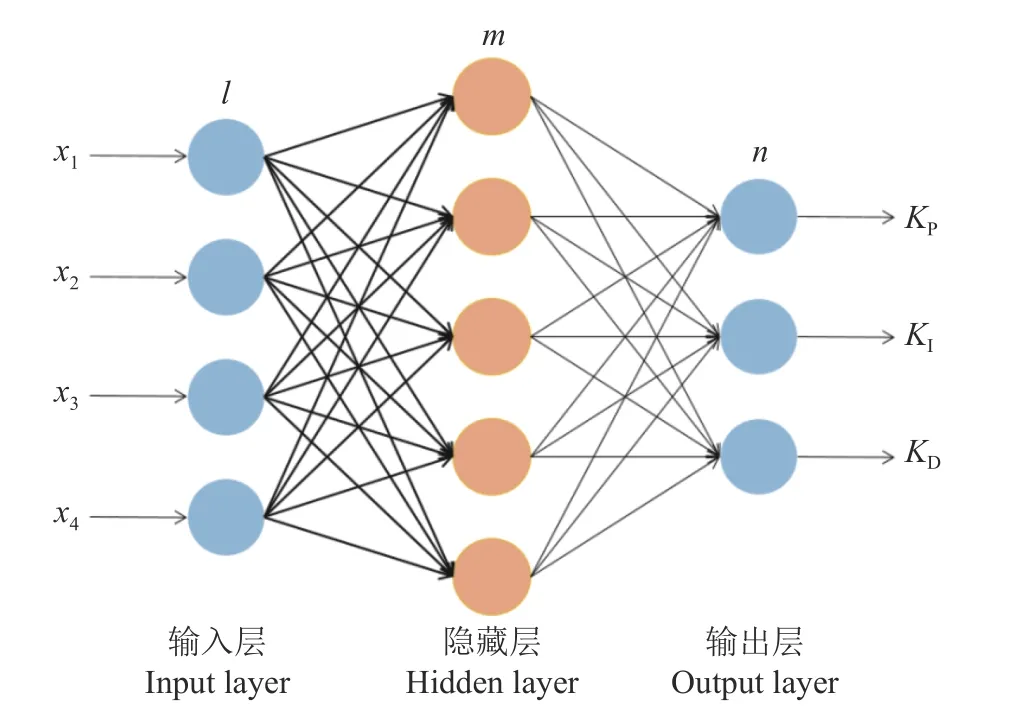

3.2.2 BPNN-PID 控制器自适应过程 本文设计的果蔬保鲜环境控制系统的BP 神经网络输入层由目标温度、实际温度、温度误差和外部偏置常量共4 个神经元组成[20],由于控制参数的取值范围为0~1,并根据前期试验进行调试,确定当外部偏置常量C=1 时控制效果最好。输出层由比例、积分、微分系数组成,共3 个神经元,再经过调试后确定隐藏层一共5 个神经元,最终建立的BP 神经网络结构如图9 所示。

图9 BP 神经网络结构Fig.9 BP neural network structure

1)误差正向传播:根据图9 所示的神经网络结构图可得,输入层的输出为

式中:l为输入层神经元序号;xl为输入层第l个输入。

隐含层的输入和输出分别为

式中:m为隐含层神经元序号;为隐含层第m个神经元输入;为隐含层权值系数;为隐含层第m个神经元输出。

输出层的输入和输出分别为

式中:n为输出层神经元序号;为输出层第n个神经元输入;为输出层权值系数;为输出层第n个神经元输出。

隐含层的激活函数f(x)采用正负对称的Sigmoid 函数,输出层激活函数g(x)采用非负的Sigmoid 函数。

2)误差反向传播:本系统设计所用的神经网络的输出性能指标函数为

引入学习效率η和惯性系数α,根据式(4)~(8)通过梯度下降法,得到输出层和隐藏层的权重更新和误差项,经调试取η=0.1,α=0.25,系统控制效果最佳。

4 试验与结果分析

研究发现,果蔬保鲜环境温度与相对湿度存在较强的耦合关系[22],且环境温度对厚表皮类果蔬品质的影响更为明显[23]。因此本研究在温度控制方面采用BPNN-PID 控制算法,实现对温度的精准控制;湿度方面搭配双限值控制算法,组成BPNNPID 控制策略,可满足果蔬保鲜的基本环境要求。

本研究通过自主搭建的果蔬保鲜系统,采用常规PID 和BPNN-PID 2 种不同控制策略进行果蔬保鲜试验,分析果蔬保鲜系统在不同控制策略下环境参数的超调量、稳定时间和稳态误差。根据试凑法[24]确定常规PID 控制器控制参数KP=0.8、KI=0.75、KD=0.5,果蔬保鲜环境BPNN-PID 控制系统的隐含层、输出层的初始权重均为-0.5~0.5 的随机值,根据前期试验,学习率η=0.1、惯性系数α=0.25 时控制性能最优。

试验材料采用赣南脐橙,总质量40 kg,购于水果批发市场,果实新鲜,无病虫害,无机械损伤。脐橙采用塑料筐装放,塑料筐呈网状结构,尺寸规格(长×宽×高)为600 mm×425 mm×350 mm。脐橙以每框20 kg 装箱,共2 框放置保鲜室,外界环境温度(26±1) ℃,保鲜室初始温度(26±1) ℃,据相关文献[25],脐橙适宜的保鲜参数为:温度为6 ℃,相对湿度为80%~90%。因此设置果蔬保鲜环境目标温度为6 ℃、目标湿度为80%~90%。为分析果蔬保鲜系统在不同控制策略下的抗干扰能力,在实载试验中,待果蔬保鲜系统运行稳定(240 min)后,对系统施加干扰(模拟实际取货时打开箱门5 min),每5 min 记录1 次数据,运行时间为6 h。

试验完成后计算系统的超调量、稳态误差和稳定时间。超调量计算公式如下:

稳态误差计算公式如下:

稳定时间评判公式如下:

式中:σ为超调量;ess为稳态误差;Tmax(t)为环境参数最大值;Tout(t)为环境参数瞬态值;Tout(0+)为环境参数初始值;Tout(∞)为环境参数稳态值;Δ 为稳定时间评判系数,取2%[26]。

4.1 空载试验与结果分析

4.1.1 空载常规PID 控制策略试验 空载状态下,果蔬保鲜环境系统采用常规PID 控制策略的控制响应曲线如图10 所示,环境温度的超调量为3.5 ℃、稳定时间为100 min、稳态误差为±0.2 ℃;相对湿度的超调量为9.5%、稳定时间为100 min。

图10 基于常规PID 控制策略的空载保鲜环境参数变化曲线Fig.10 Variation curve of no-load fresh-keeping environment parameters based on conventional PID control strategy

从该试验结果可以看出,以STM32F103C8T6微处理器为核心的控制系统利用RS485 通讯方式可实时采集箱内环境参数;利用CAN 总线可实时调节变频压缩机频率从而控制系统制冷量;通过继电器驱动电路控制环境相对湿度。系统按照设定的控制流程执行,实现了果蔬保鲜环境参数的自动控制。因此,本文设计的控制系统软硬件满足果蔬保鲜要求。

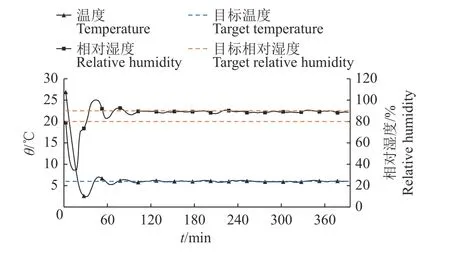

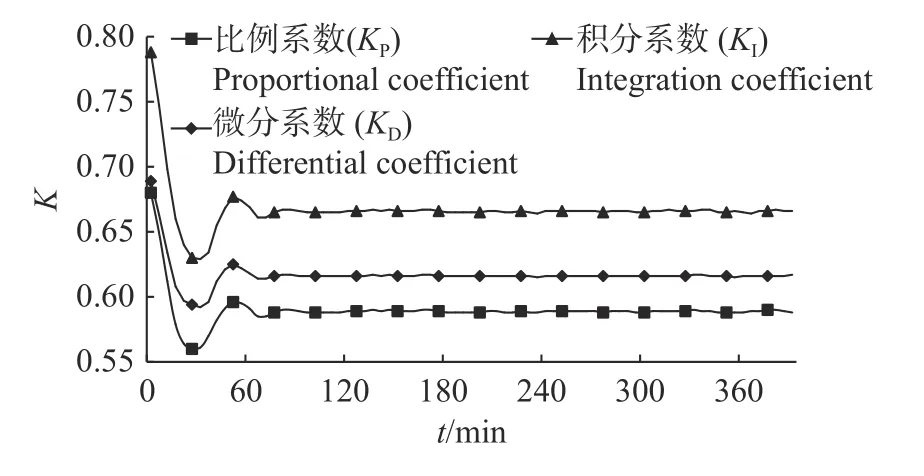

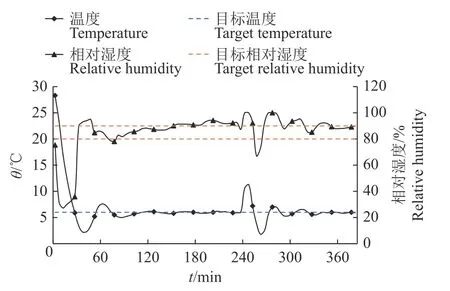

4.1.2 空载BPNN-PID 控制策略试验 空载状态下,果蔬保鲜环境系统采用BPNN-PID 控制策略的控制响应曲线如图11、12 所示,果蔬保鲜环境系统在运行过程中通过自学习、自适应能力动态调整控制参数,最终收敛于KP=0.588,KI=0.666,KD=0.617,环境温度的超调量为2.5 ℃、稳定时间为70 min、稳态误差为±0.1 ℃;相对湿度的超调量为4.3%、稳定时间为70 min。

图11 基于BPNN-PID 控制策略的空载保鲜环境参数变化曲线Fig.11 Variation curve of no-load fresh-keeping environment parameters based on BPNN-PID control strategy

图12 空载状态下的控制参数变化曲线Fig.12 Variation curves of no-load control parameters

空载试验中,与常规PID 控制策略相比,基于BPNN-PID 控制策略的果蔬保鲜系统环境温度超调量减小了1 ℃、稳态误差减小了0.1 ℃、稳定时间缩短了30 min;环境相对湿度超调量减小了5.2%、稳定时间缩短了30 min。由此可知,采用BPNN-PID控制策略的果蔬保鲜系统控制性能均有明显提升。

4.2 实载试验与结果分析

4.2.1 实载常规PID 控制策略试验 由图13 可知,实载状态下,果蔬保鲜环境温度控制采用常规PID 控制算法,相对湿度控制采用双限值控制算法时,温度的超调量为3.8 ℃、稳定时间为105 min、稳态误差为±0.5 ℃;相对湿度的超调量为5%、稳定时间为80 min。

图13 基于常规PID 控制策略的实载保鲜环境参数变化曲线Fig.13 Variation curves of real-load fresh-keeping environment parameters based on conventional PID control strategy

与双限值控制策略相比,温、湿度控制精度有所提高,温、湿度波动减小,但仍存在超调量较大、稳定时间慢等问题。针对干扰,箱内环境温、湿度经过105 min 的上下波动才重新恢复稳定。因此常规PID 控制策略缺少动态调节能力,存在抗干扰能力不强、适应性较弱等缺陷,系统控制性能仍有提升空间。

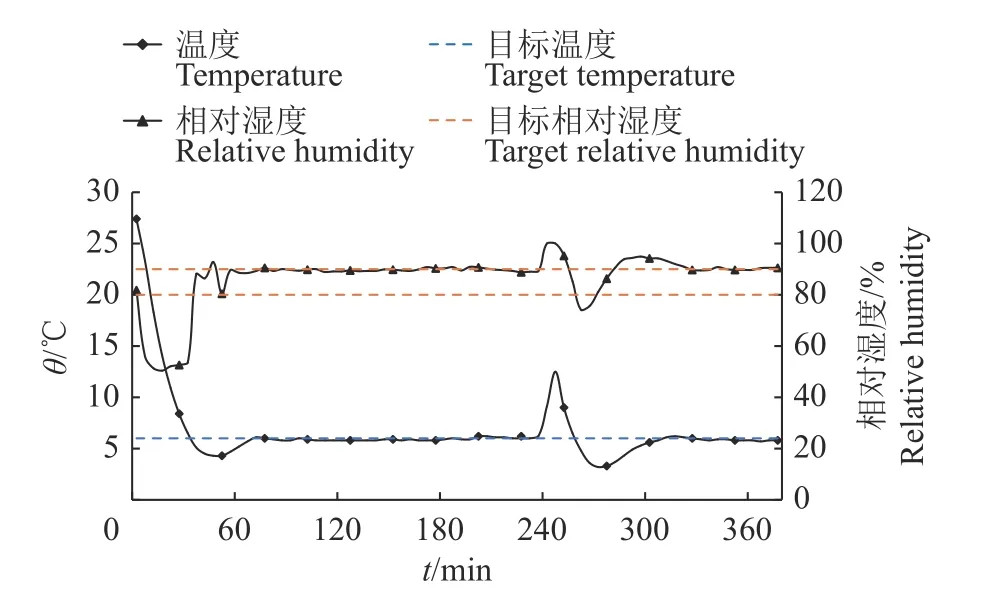

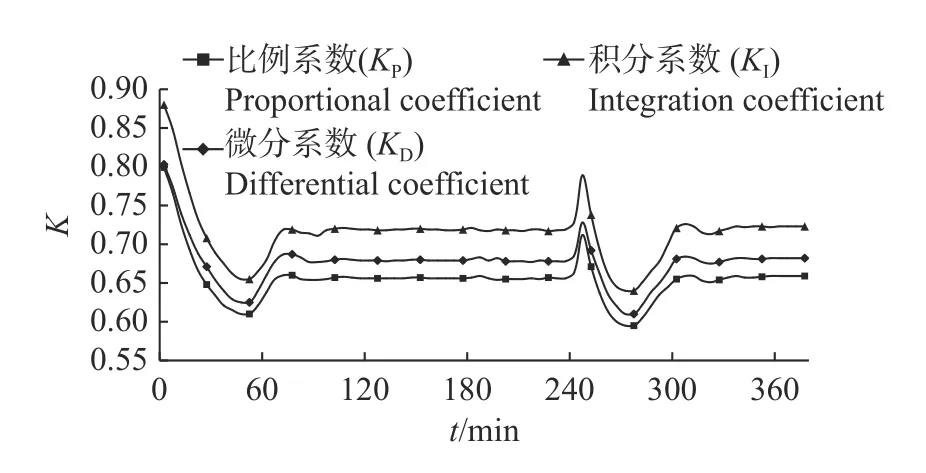

4.2.2 实载BPNN-PID 控制策略试验 由图14、15 可知,实载状态下,果蔬保鲜环境温度控制采用BPNN-PID 控制算法,相对湿度控制采用双限值控制算法时,果蔬保鲜环境系统控制参数最终收敛于KP=0.717,KI=0.682,KD=0.656,温度超调量为1.7 ℃,稳定时间为80 min,稳态误差为±0.2 ℃,相对湿度超调量为2.8%、稳定时间为55 min。

图14 基于BPNN-PID 控制策略的实载保鲜环境参数变化曲线Fig.14 Variation curves of real-load fresh-keeping environment parameters based on BPNN-PID control strategy

图15 实载状态下的控制参数变化曲线Fig.15 Variation curves of real-load control parameters

实载试验中,与常规PID 控制策略相比,基于BPNN-PID 控制策略的果蔬保鲜系统环境温度超调量减小了2.1 ℃、稳态误差减小了0.3 ℃、稳定时间缩短了25 min;环境相对湿度超调量减小了2.2%、稳定时间缩短了25 min。BPNN-PID 控制策略在超调量、稳定时间、稳态误差和控制精度等方面都有了较大的提升。针对干扰,BPNN-PID 控制策略有效地抑制了保鲜室内环境参数的剧烈波动,经过80 min 的动态调节后,最终收敛于目标参数。因此BPNN-PID 控制策略的抗干扰能力更强、鲁棒性优异、自适应性好,具有良好的动态调节能力,其控制性能明显优于常规PID 控制策略的,能够更有效地完成果蔬保鲜环境的控制工作。

5 结 论

本研究根据果蔬保鲜运输的温、湿度控制要求,以STM32 为核心处理器,设计了果蔬保鲜环境控制系统硬件和软件,并通过试验对比常规PID 和BPNN-PID 2 种控制策略的环境参数调控效果,研究结果对于果蔬保鲜环境参数调控有重要意义。经研究获得以下结论:

1)所开发的控制系统能准确采集保鲜室各环境参数,并根据控制策略准确控制相应的执行机构,实现保鲜环境参数的实时控制。

2)基于BPNN-PID 控制策略的果蔬保鲜环境控制系统具有响应速度快、超调量小、控制精度高、抗干扰能力强等优点,系统控制性能明显提升。

3)保鲜环境温、湿度调控过程中,温度和相对湿度具有较强的耦合关系,其中温度占主导地位,相对湿度的波动趋势与温度基本一致,随着系统温度控制性能的提高,相对湿度的控制性能有了明显的改善。

值得注意的是,加湿器性能、果蔬生理特性、堆码方式等因素也可能会对研究结果产生一定的影响,这些因素将在后续研究中进行探讨。