皖北孙疃煤矿防砂煤岩柱开采可行性研究

杜宗庆,陈东

(安徽建筑大学 土木工程学院,合肥 230601)

0 引言

煤矿在开采过程中需要留设防砂煤岩柱,如果留设过大,会造成煤炭资源的浪费,留设过小,可能在开采过程中发生安全事故。防砂煤岩柱留设在很大程度上影响着断层下的煤层工作面的推进,因此,在保证安全开采和有效节约资源的前提下确定煤岩柱高度、正确留设煤岩柱就显得尤为必要。

针对防砂煤岩柱合理留设的研究,国内外许多专家学者已经取得了大量成果。李臣等[1]根据布尔台煤矿的实测资料,采用数值模拟和软件模拟相结合的研究方法,分析了多次采动对断层保护煤岩柱产生的影响。王忻[2]以开滦矿区为研究对象,采用F-RFPA 2D软件和理论分析的方法,计算出断层防水煤岩柱的宽度。顾士坦等[3]根据3306工作面地质特征数据,利用FLAC 3D模拟研究了在DF60断层处煤岩柱的应力和弹性应变能密度,确定了煤岩柱的尺寸。刘金海等[4]以李楼煤矿为研究对象,分析工作面微震数据和应力数据,提出了计算煤岩柱宽度的方法,并进行了计算。涂敏等[5]运用数值分析的方法,通过单因素分析法和函数增减性判别准则研究煤岩柱合理宽度的规律,提出了减小煤岩柱宽度将会大大提高回采率的方法,并在最后计算了煤岩柱的宽度。DUAN等[6]采用经验公式类比、数值模拟等方法对工作面进行系统分析,确定了防砂煤岩柱的宽度,为提高开采上限和设置安全煤岩柱提供了参考。LIU等[7]建立了煤岩柱稳定性评价模型,基于煤岩柱稳定性评价提出了稳定性控制措施。POULSEN等[8]通过分析工作面数据,确定煤岩柱尺寸,同时提出了一种计算煤岩柱所受载荷的方法,其适用于任意平面形状的煤岩柱,并考虑了该矿柱相对于其他矿柱、未开采的煤和巷道网络的空间位置。在断层以及上覆岩层的影响下,煤层留设防砂煤岩柱宽度的影响因素较多,必须综合考虑才能确保煤层顺利开采[9]。

本文以皖北地区孙疃煤矿为例,首先进行实地勘探,收集相应水文地质数据。再采用理论计算、FALC 3D软件进行模拟分析,计算垮落带、保护层厚度以及防砂煤岩柱最大垂高。最后通过FALC 3D软件模拟开采后覆岩的竖向应力、剪应力以及采动后位移的变化,对煤岩柱留设做出合理性判断,尽可能地减少煤炭资源的浪费,确保工作面的顺利开采。

1 工程概况

1.1 工作面概况

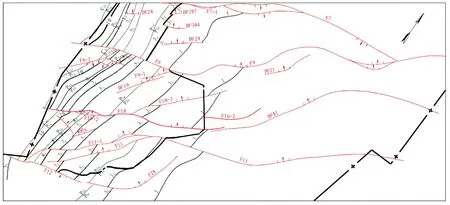

本文以皖北地区孙疃煤矿的81矿区为主要研究对象,其位于淮北煤田中南部,地处宿北断裂块内。1001工作面位于采区内,采区位于矿井南部,总体上为一走向北东、倾向南东的单斜构造,地层倾角一般为10°~20°。采区内组合断层有44条,均为正断层,其中落差≥100 m的断层有3条;40 m≤落差<100 m的断层有4条;20 m≤落差<50 m的断层有4条;10 m≤落差<20 m的断层有5条;落差<10 m的断层有28条。断层走向以N30°~60°E为主,其次为N10°~30°E。图1为采区构造纲要图。

图1 采区构造纲要图

据1001工作面勘探结果,并结合矿区地质信息分析可知82煤层为可采煤层,下部距泥岩4.5~43.5 m,平均深度为20.4 m。煤层可采厚度为1.76~10.0 m,平均厚度为3.76 m,以中厚煤层为主。矿区北边因有灾害发生的风险而设置为不可采区;可采厚度>2.00 m的煤层大体分布在矿区的中部以及深部。

1.2 水文地质条件

矿井区松散层厚度为153.70~246.00 m,呈现从北到南逐渐增厚的趋势。松散层涵盖4个含水层(简称“四含”)和3个隔水层(简称“三隔”)。

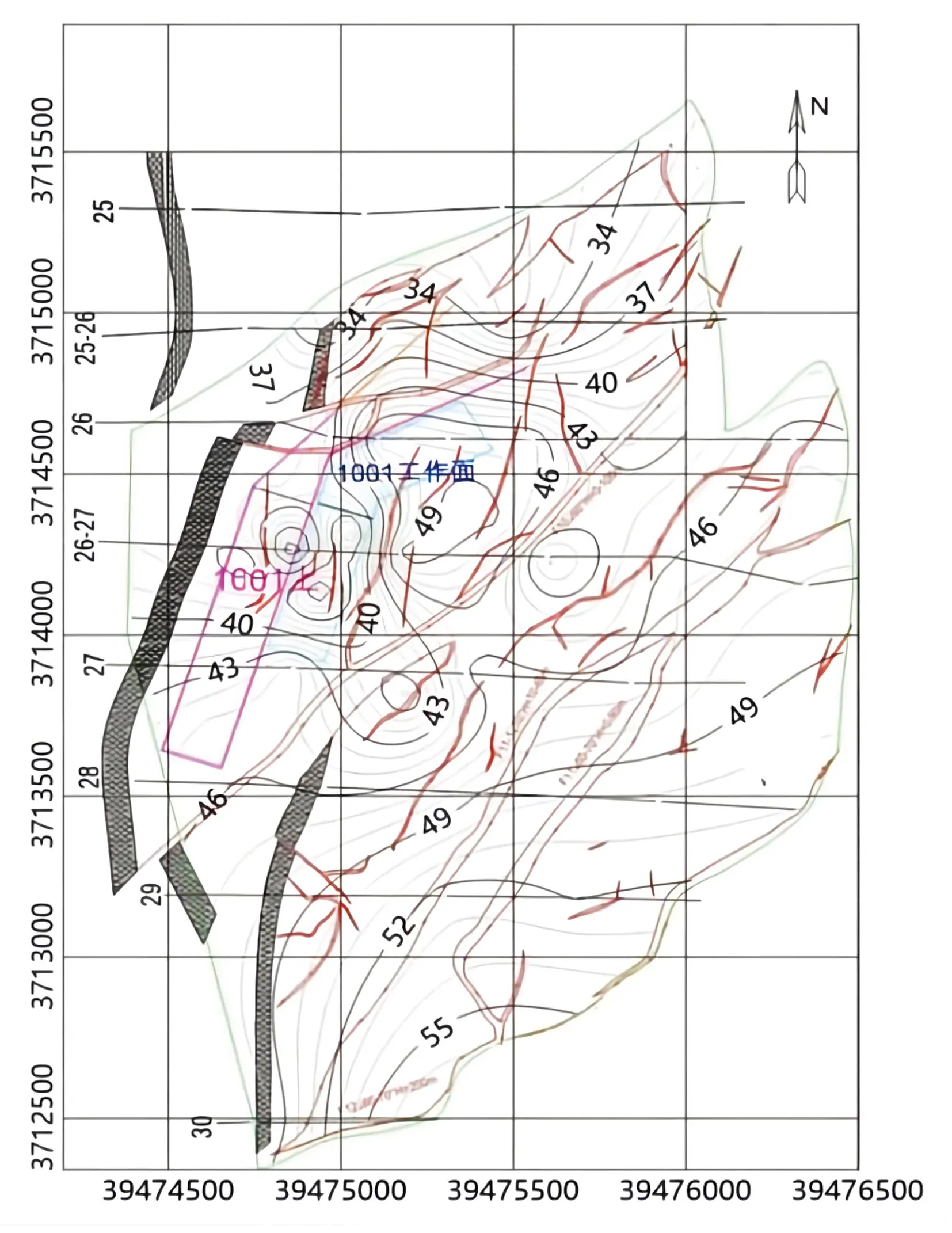

松散层第3隔水层的底界深度为184.60~221.18 m,平均埋深为201.68 m,厚度较大,分布稳定,可塑性好,膨胀性较强,阻隔水的性能也良好,是非常重要的隔水层,由绿色、黄色黏土及砂质黏土夹薄砂层构成[10]。1001工作面东南部“三隔”厚度较厚,向西北部厚度逐渐变薄,但总体均匀,变化不大。图2为采区“三隔”厚度等值线图。

图2 采区“三隔”厚度等值线图

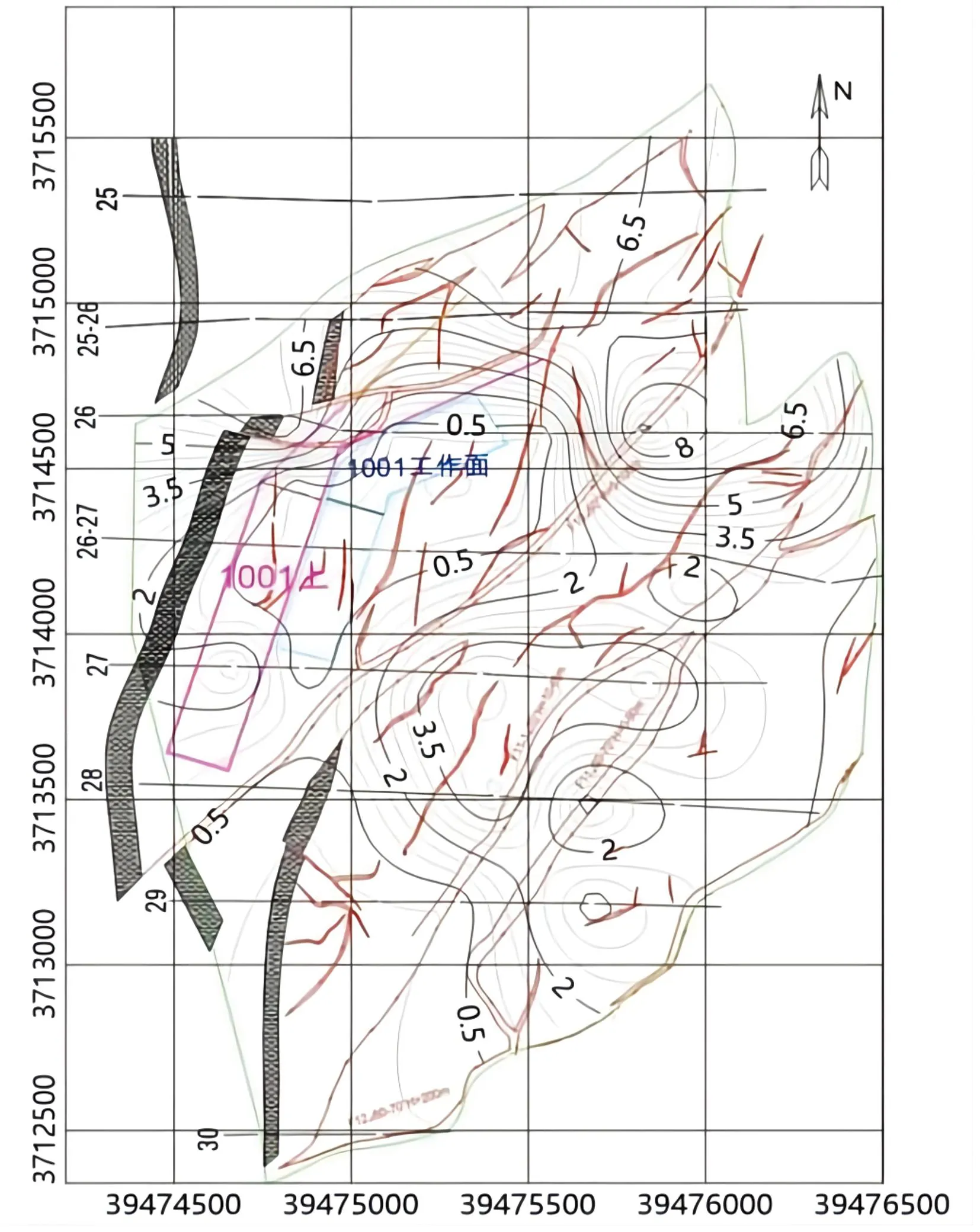

“四含”底界深度为200.23~223.31 m,平均深度为207.90 m,“四含”厚度为1.0~8.0 m,平均厚度为3.63 m。单位涌水量为0.007 1 L/(s·m),渗透系数为0.04 m/d。这里的岩性非常复杂,主要由黏土质砂、中细砂构成。有一些钻孔中含有厚的砾石层,但这只是个别情况。“四含”的厚度是受古地形控制的,在古地形低洼处砂砾颗粒较粗,沉积层也较厚。一般来说,岩层中泥质的含量较高,这是残坡积物的结果,其渗透性差。“四含”是矿井充水的补给水源之一,但其补给量有限。从图3中可以看出,在采区“四含”中,沉积物的厚度不均匀地分布,在煤层露头处较浅薄。矿井的西北部和北部有相对较厚的煤层。而采区南部的“四含”煤层比较浅薄,这为在该地区开采浅部煤层提供了优越条件。

图3 “四含”厚度等值线图

2 富水性评价

为确保在巷道掘进过程中的安全,故先采用瞬变电磁法,超前探查开采区的富水性情况。得出该工作面有5处低阻异常区:YC1、YC2、YC3、YC4、YC5。顶板相对低阻区富水性的强弱关系:YC4>YC5>YC2>YC1>YC3。其中顶板低阻异常区YC4范围相对较大,具有一定富水性。根据对采区长期水文观测可知,渗透系数K=0.04 m/d,单位涌水量q=0.007 1 L/(s·m)。据《煤矿防治水细则》(2018),因q≤0.1 L/(s·m),经分析,“四含”富水性较弱。图4为1001工作面顶板富水性现场布置图。

图4 1001工作面顶板富水性现场布置图

3 理论计算

根据工作面岩体力学性能资料,并结合邻近工作面探孔试验分析可知,煤层浅部覆岩属于软弱型和中硬型。依照《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规范》(简称《“三下”采煤规范》)进行可行性计算,并分析计算结果。

3.1 高度计算

本节研究依照《“三下”采煤规范》规定,综合考量岩体的强度,由于该工作面浅部覆岩为软弱型和中硬型,故采用覆岩计算公式计算最大采厚时垮落带高度。

覆岩为软弱型时,垮落带高度:

(1)

覆岩为中硬型时,垮落带高度:

(2)

式中∑M为煤层厚,取工作面最大采高5.2 m。

3.2 保护层计算

根据《“三下”采煤规范》规定,采动等级确定为Ⅱ级,工作面覆岩岩性为软弱—中硬型情况时,Hb=2A~3A。

覆岩为软弱型时,保护层高度:

Hb=2A=2×5.2=10.4 m。

(3)

覆岩为中硬时,保护层高度:

Hb=3A=3×5.2=15.6 m。

(4)

3.3 防砂煤岩柱垂高计算

覆岩为软弱型时,防砂煤岩柱垂高:

Hsb=Hmi+Hb=9.59+10.4=19.99 m。

(5)

覆岩为中硬型时,防砂煤岩柱垂高:

Hsb=Hmi+Hb=14.17+15.6=29.77 m。

(6)

3.4 数值计算成果分析

按照《“三下”采煤规范》,理论计算出防砂煤岩柱的最大安全高度为29.77 m,而《“三下”采煤规范》中现留设煤岩柱的最小高度为45.63 m,能够满足采动要求,煤层在开采过程中垮落带不会涉及“四含”,所以不会发生溃砂事故。

4 数值模拟研究分析

4.1 模型构建

为进一步确定工作面合理的断层防砂煤柱宽度,结合现场勘探和理论计算,利用FLAC 3D软件,建立三维直角坐标系模拟开采时的应力变化,该模型尺寸为300 m×300 m×95 m[11-12]。计划工作面从30 m处以每次挖掘50 m为研究对象,分别开挖50 m、100 m、150 m和200 m,用以研究开采后覆岩的竖向应力、剪应力以及采动后位移的变化。模型如图5所示,岩层参数见表1。

图5 工作面地质模型

表1 岩层参数

4.2 数值模拟计算结果分析

4.2.1 覆岩应力变化

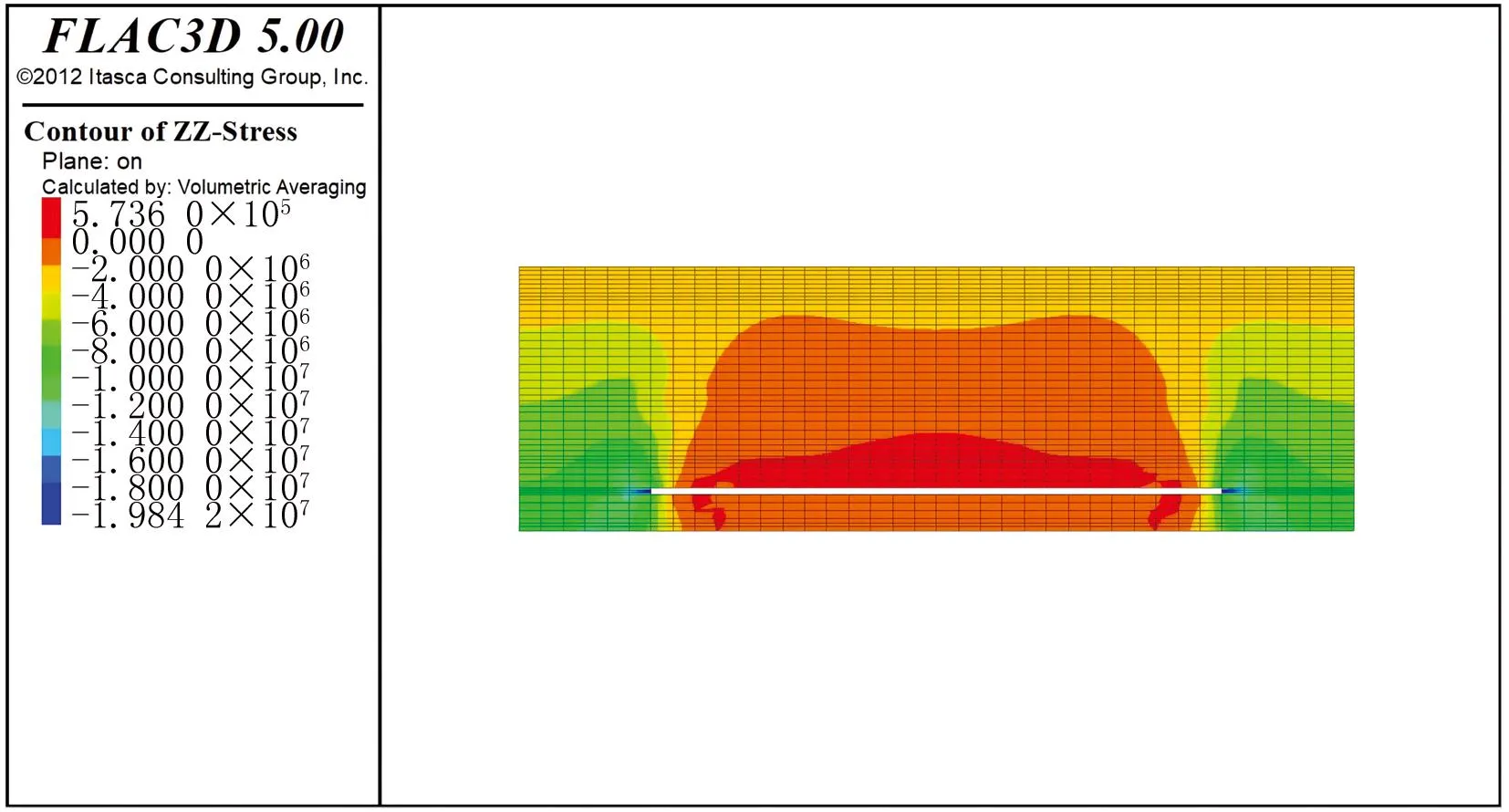

在煤层开采过程中,随着煤层逐渐被挖空。导致顶板失去支撑发生沉降,底板失去上部的压力,发生隆起现象。工作面受到上下两端挤压发生形变,如果采空区煤矿挖掘过深,煤柱留设过小,则会导致上部覆岩发生裂缝发育甚至是破碎现象;如果联通含水层或其余富水区域,还会导致突水淹井等现象发生。故先对开采区采取数值模拟可以有效地避免该类事故的发生,提前采取相应的防护措施。图6为模拟的不同掘进下竖向应力云图。

(a)50 m

(b)100 m图6 不同掘进下竖向应力云图

(c)150 m

(d)200 m图6 不同掘进下竖向应力云图

在工作面开挖50 m、100 m、150 m和200 m后,其最大压应力为12.757 MPa、16.35 MPa、18.37 MPa和19.84 MPa。由图6可以看出在工作面掘进过程中,上下两端所产生的压应力在不断增大,且在50~100 m时,底板压应力的变化幅度明显快过顶板所发生的应力,然而在150~200 m时,顶板与底板两端的压应力变化幅度均明显变小,说明顶底板的形变逐渐趋于稳定。因此在开采过程中,顶板会发生弯曲下沉,而不会发生断裂等现象。而且应力主要集中在顶板的两端,故在开采过程中需要每隔一段距离就进行相应的支护处理,这样可以防止因开采度过大而导致一些不必要事故的发生。

4.2.2 覆岩竖向位移的变化

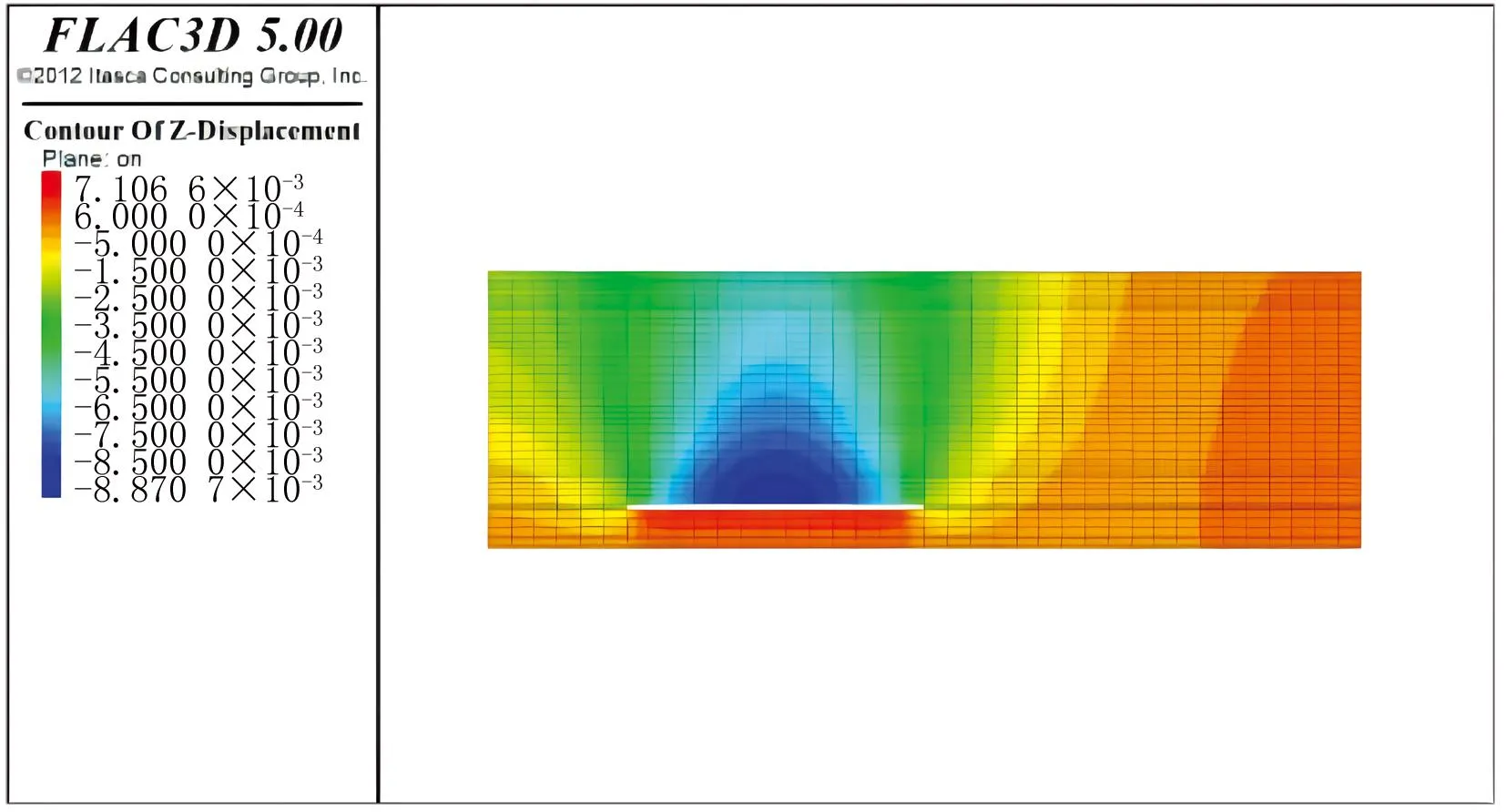

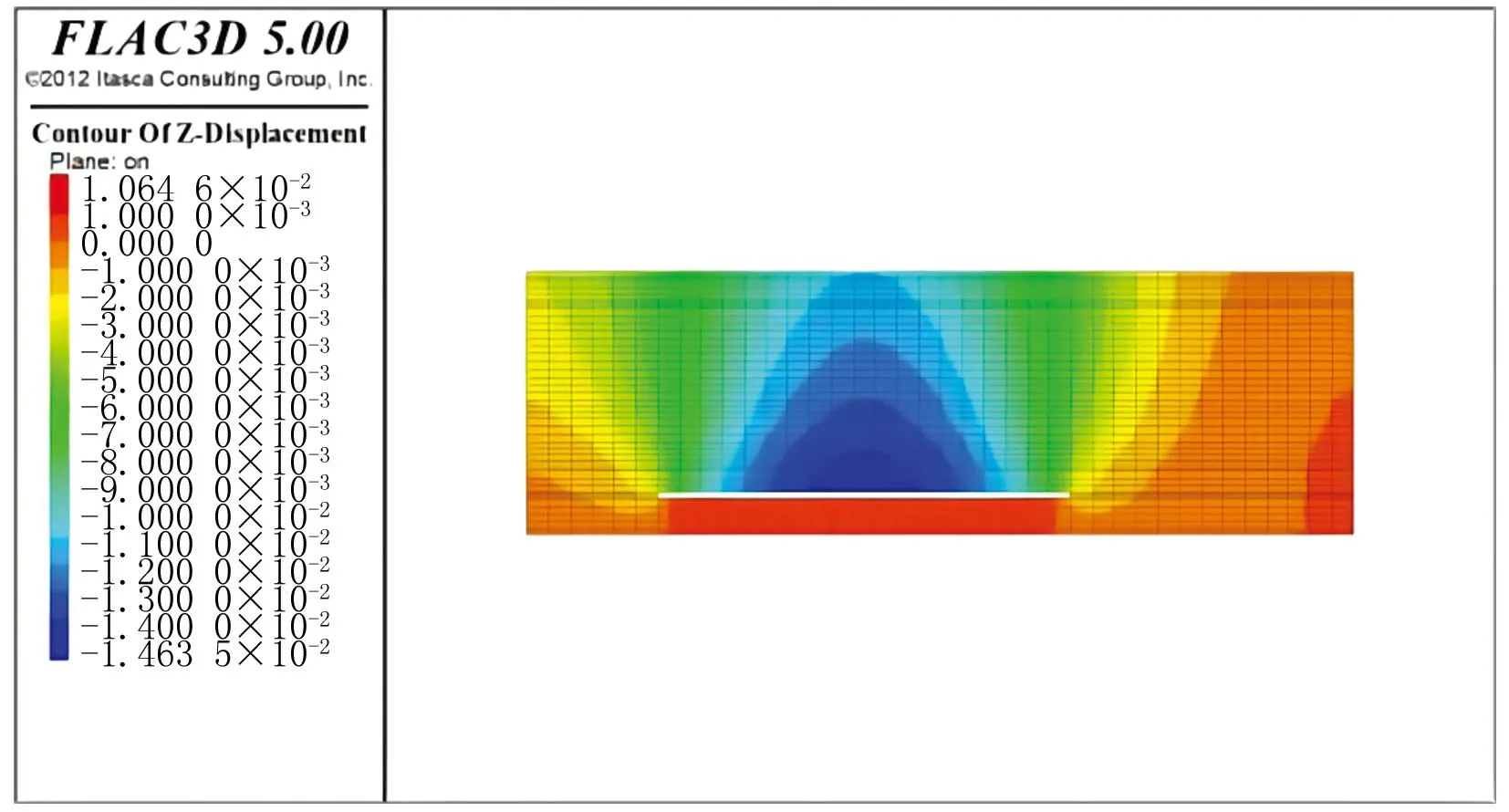

开采后,由于纵向应力的作用,采空区上部的覆岩会向下发生位移,从而导致采空区顶底板发生变形,其中顶板向下沉降,底板则发生隆起。工作面受到两端挤压,如果开采度过大则会导致工作面发生垮塌冒落等现象,严重则会引发覆岩破坏,从而引发突水淹井。故通过模拟采空后覆岩位移的变化,可对煤岩柱的合理留设做出可行性的判断。图7 为不同掘进下竖向位移云图。

(a)50 m

(b)100 m

(c)150 m

(d)200 m图7 不同掘进下竖向位移云图

在工作面挖掘50 m、100 m、150 m和200 m时,顶板最大位移分别为0.42 cm、0.89 cm、1.43 cm和2.37 cm;底板最大位移分别为0.12 cm、0.71 cm、1.06 cm和1.15 cm。随着挖掘进度的不断推进,顶板的位移变化明显快过底板的位移。但顶底板的位移变化相对较小,故对工作面的安全开采不会造成影响。但为确保工作面可以安全开采,所以在开采过程中,需要对顶板进行实时监控并在必要时采取支护措施,而底板位移相对较小,可以不设支护,但需要实时监控。

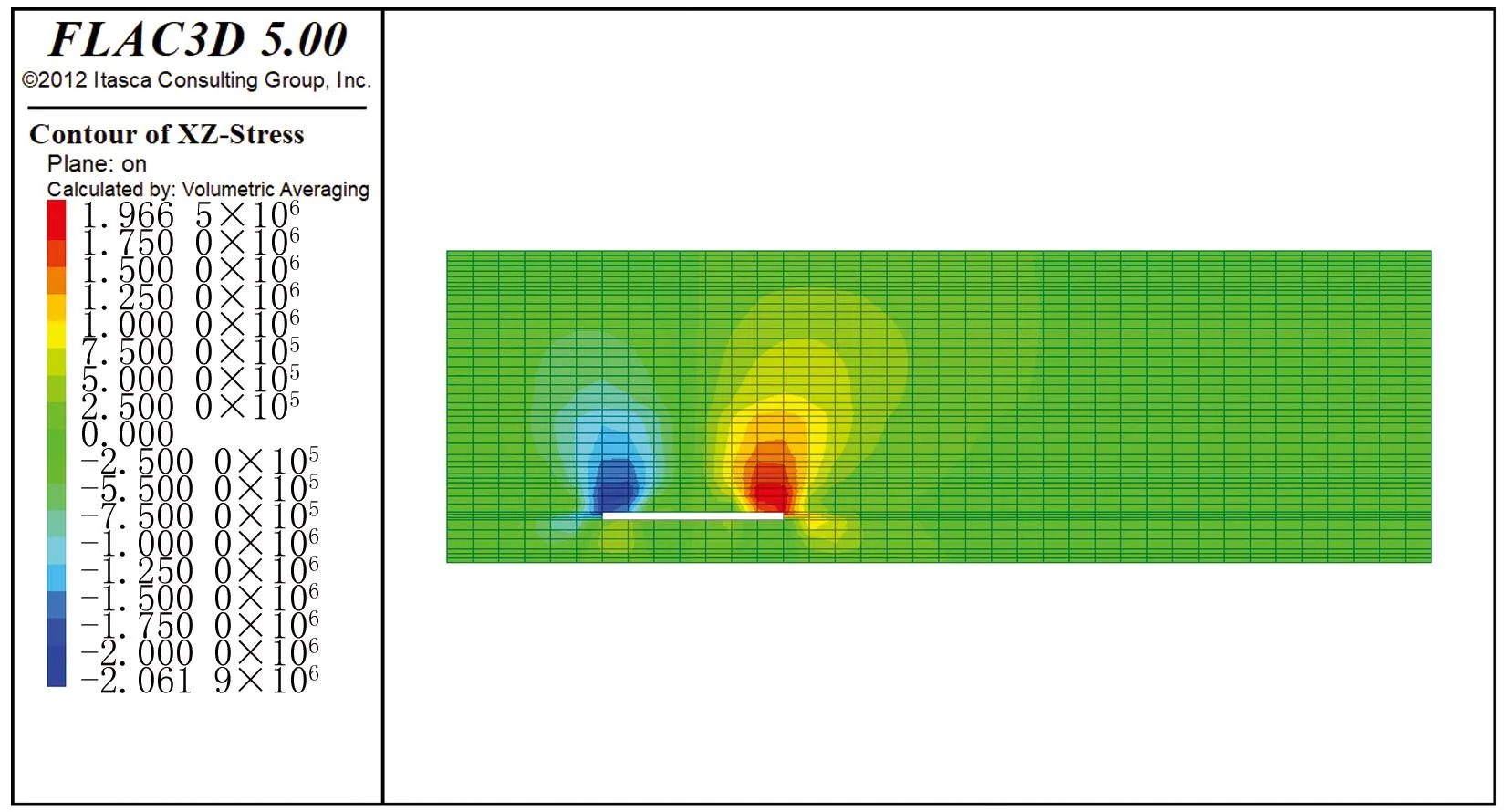

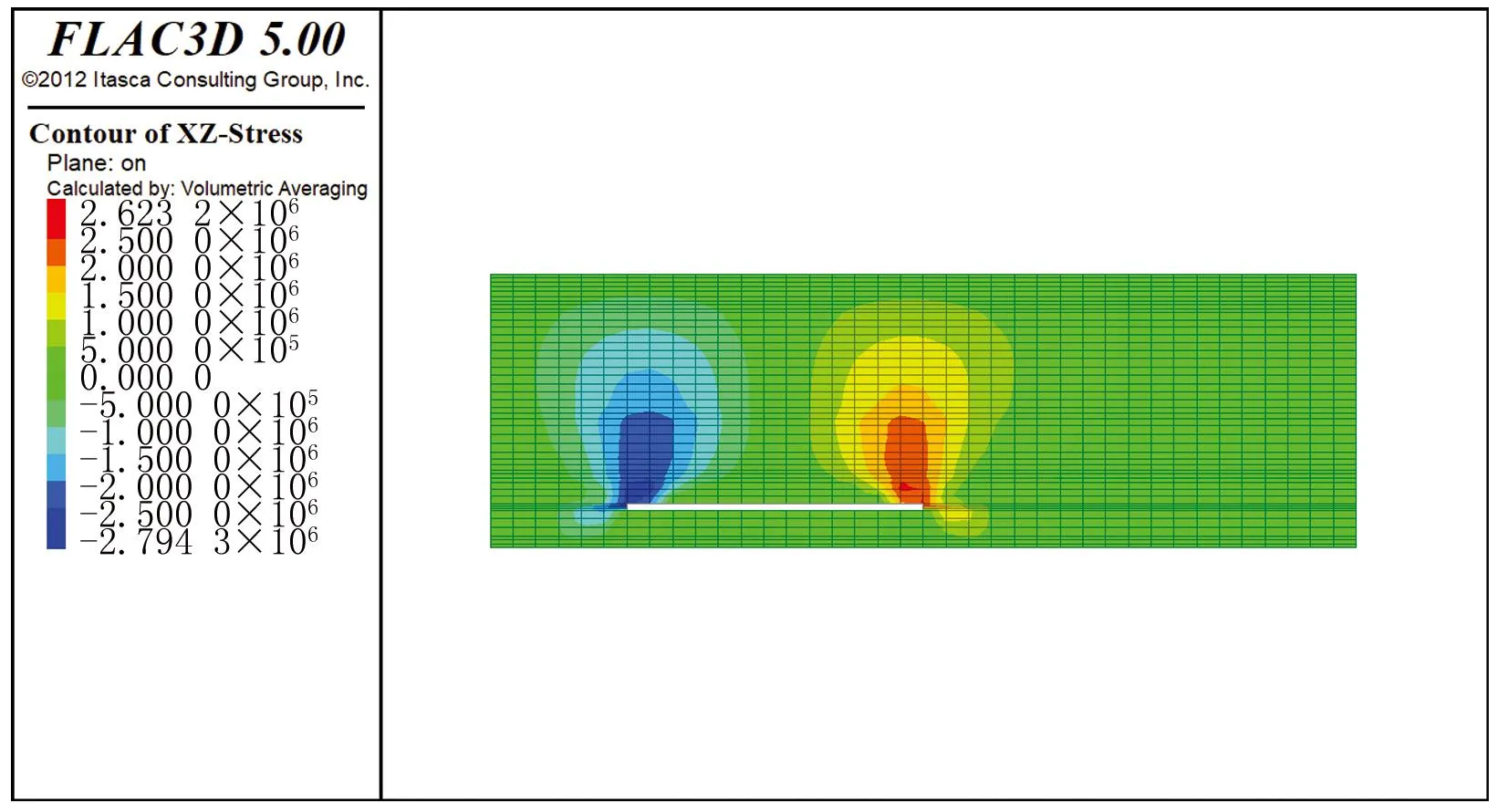

4.2.3 覆岩剪应力的变化

在采动过程中,随着采空区不断加大,覆岩上部两端受到竖向压力的影响,产生的剪应力也会不断加大。工作面挖掘50 m、100 m、150 m和200 m时,最大剪应力分别为2.06 MPa、2.79 MPa、3.52 MPa和4.09 MPa。由图8可以看出:随着工作面掘进的不断加深,覆岩上部受到的竖向剪应力不断增大,其剪切破坏的程度不断加剧,且破坏主要发生在顶板两端部分,符合剪切破坏的原理。

(a)50 m

(b)100 m

(c)150 m

(d)200 m图8 不同掘进下剪应力云图

4.3 数值模拟成果分析

通过数值模拟图分析可知,在防砂煤岩柱垂高为25.3 m,小于理论计算值和现留设煤岩柱最小垂高时,开采后覆岩的竖向应力变化较小,采动后位移变化相对较小,剪应力变化不大。竖向应力、采动后位移以及剪应力所发生的变化处于合理范围之内,符合预期效果。

5 结论

参照实际地层勘察资料,考虑断层因素,通过理论计算和FLAC 3D的模拟,对采动后的含裂隙地层进行分析,结果表明对开挖面覆岩应力、竖向位移和覆岩剪切应力均在安全开采的范围之内,故皖北孙疃煤矿的开采是合理的、可行的,并得出结论:

1)按照《“三下”采煤规范》,当覆岩为软弱型和中硬型时,垮落带分别为9.59 m、14.17 m;保护层厚度分别是10.4 m、15.6 m。安全防砂煤岩柱最大高度为29.77 m。

2)煤层开采后,工作面所受到的纵向拉力随着掘进深度不断增大,不断趋于稳定,且在开采过程中,工作面所产生的竖向应力始终处于安全可控的范围内,故在开采孙疃煤矿留设的防砂煤岩柱是可行的。但在开采时,两端的压力较大,需要在一定范围内进行相应的支护处理,以防止在开采过程中,发生垮塌等事故。

3)在采动过程中,工作面顶板覆岩随着采动的不断深入,出现的下沉也在不断加剧,且速率也在不断提升。但所发生的沉降处于合理范围之内,不会影响采动的范围,故需要对工作面的顶底板沉降变形量进行实时监测,若出现沉降范围过大时应立即停止开采,确保人员安全。

4)在掘进的过程中,深度越大,煤层两端的剪应力越大,并出现向两端集中的现象,且两端出现的剪应力大小相同,方向相反。