基于LR20机器人的最大工作空间分析与试验研究

占加林,朱华炳,张作胜,周福静

(1.安徽职业技术学院 智能制造学院,合肥 230011; 2.南京航空航天大学,南京 211106;3.合肥工业大学 机械工程学院,合肥 230009)

0 引言

随着我国高端装备制造业的快速发展,工业机器人在市场应用中越来越普遍,其精度高低直接决定了应用的深度与广度,工业机器人各项性能指标的好坏亦是作为评判机器人设计成功与否的重要标准之一[1-2]。目前,工业机器人精度测试按照我国GB/T 12642—2013《工业机器人 性能规范及其试验方法》执行,标准提出在最大立方体中取5个点的测试方法,但现有性能测试手段均较为烦琐,测试精度数值波动较大[3-5],因此对工业机器人的性能指标测试,有待建立一套更有效、简便的标准测试点。本文结合LR20机器人的结构特点,借助MATLAB软件和数学公式推导,能够快速找到任意机器人的最大工作空间、有效立方体和标准系列点,按照五点法的测试思路完成标定试验和性能指标的测试,不仅性能参数表现稳定,而且精度提高较为明显,可为工业机器人标定研究和企业测试应用提供参考。

1 工业机器人定位精度检测原理

1.1 工业机器人定位精度的测试方法

ISO 9283标准规定:工业机器人位姿准确度(AAP)是指令位姿与从同一方向接近该指令位姿时的实到位姿平均值之间的偏差[6]。机器人可以被表示成工作空间内任意一点的定位精度,测试工具如图1所示。测试点在基础坐标系中的空间位置偏差可以表示成[7]

图1 标准试验所用末端执行器

(1)

1.2 工业机器人定位精度的评定方法

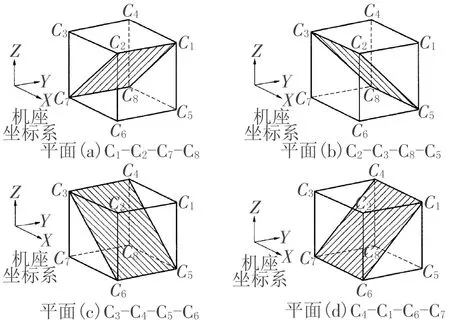

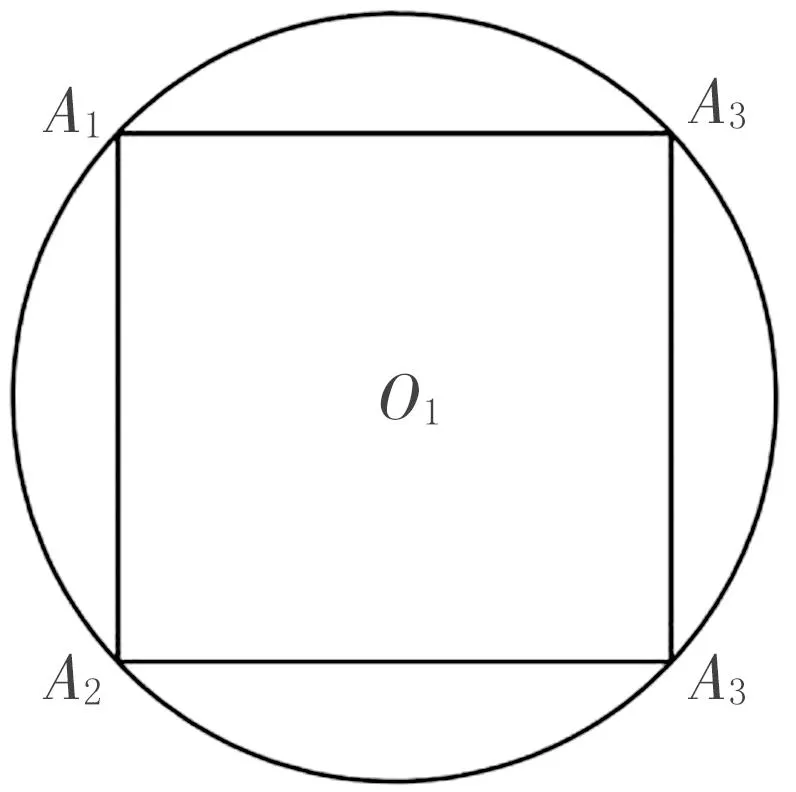

关于机器人定位精度的检测方法,GB/T 12642—2013《工业机器人 性能规范及其试验方法》中明确定义了机器人工作空间的最大立方体,又称为五点法[6],如图2所示,具体要求:

图2 工作空间中的立方体

1)立方体应设置在工作空间中实际应用最多的可能区域[4];

2)立方体尽可能占据最大的空间,且其棱边应平行于基础坐标系[6]。

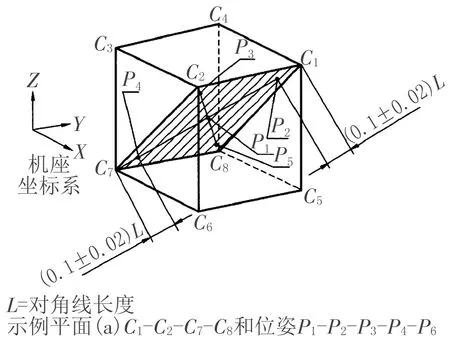

从图2中可知,工作空间立方体上可以取4组平面作为测试点:(a)C1-C2-C7-C8;(b)C2-C3-C8-C5;(c)C3-C4-C5-C6;(d)C4-C1-C6-C7。选用平面(a)来推算、测试,如图3所示。

图3 测试平面

2 LR20工业机器人介绍

2.1 LR20工业机器人参数

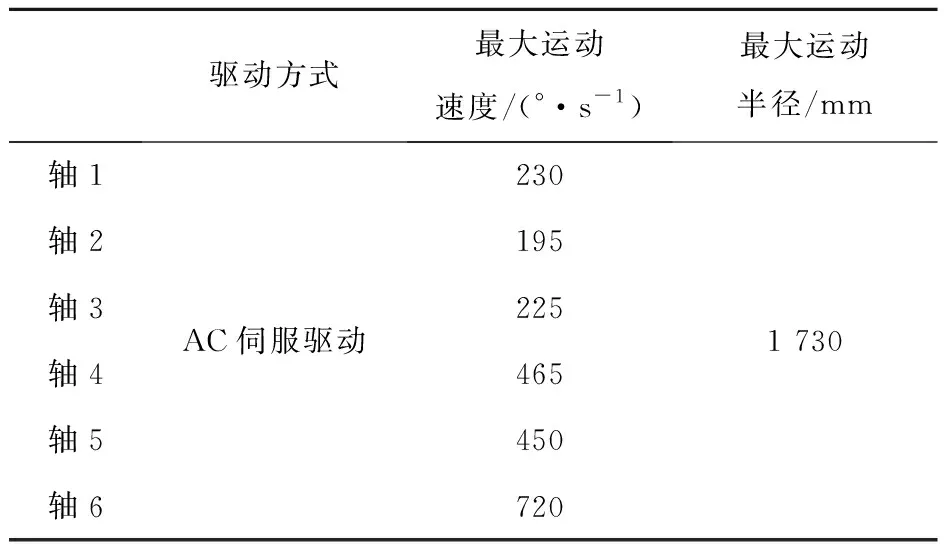

LR20工业机器人是由安徽零点精密机械有限责任公司自主研发的一款六自由度通用机器人,重复性可达到±0.05 mm,其控制系统的自动调谐功能能够让机器人在受到干扰的情况下依然运行稳定,其主要性能参数见表1。LR20工业机器人可以被广泛应用于码垛、打磨、上下料等工业领域[7],现场工况如图4所示。

表1 LR20机器人主要性能参数

图4 LR20机器人样机

2.2 LR20工业机器人运动学模型

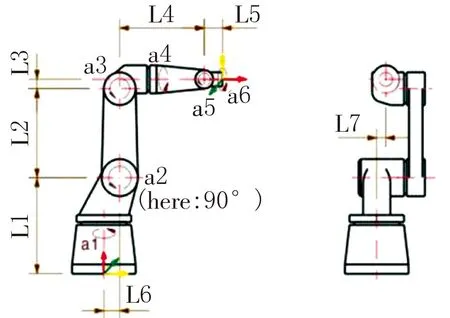

LR20机器人使用Keba控制系统,如图5所示,其采用标准D-H模型,这也是当前工业机器人制造商应用最为普遍的一种参数建模方式[8]。后面针对转动关节机器人坐标转换的D-H参数法建模做简要分析[9],以便确定其坐标系及其相关参数。

图5 LR20机器人控制系统参数模型

2.2.1 确定坐标系

1)Zn-1轴:回转轴线;

2)Xn-1轴:垂直两连杆公垂线,Xn-1=Zn-1→Zn;

3)Yn-1轴:根据右手定则确定。

2.2.2 确定参数

1)连杆扭角α:Zn-1→Zn绕Xn的转角;

2)连杆长度a:Zn-1→Zn沿Xn-1的距离;

3)关节轴转角θ:Xn-1→Xn绕Zn-1的转角变量;

4)连杆偏置d:Xn-1→Xn沿Zn-1距离。

3 LR20工业机器人最大立方体的探究

对于探索机器人工作空间内的最大立方体的边长与顶点坐标,较为通用的方法有生长法、解析法和图解法[10-11],本文采用分析法建模,并结合MATLAB软件处理并求解出5点坐标值。对于通用机器人,在尺寸和角度旋转范围允许的条件下,探究工作空间最大立方体的目的是测试主要工作区域的机器人性能指标[7]。

3.1 机器人最大立方体位于前上方

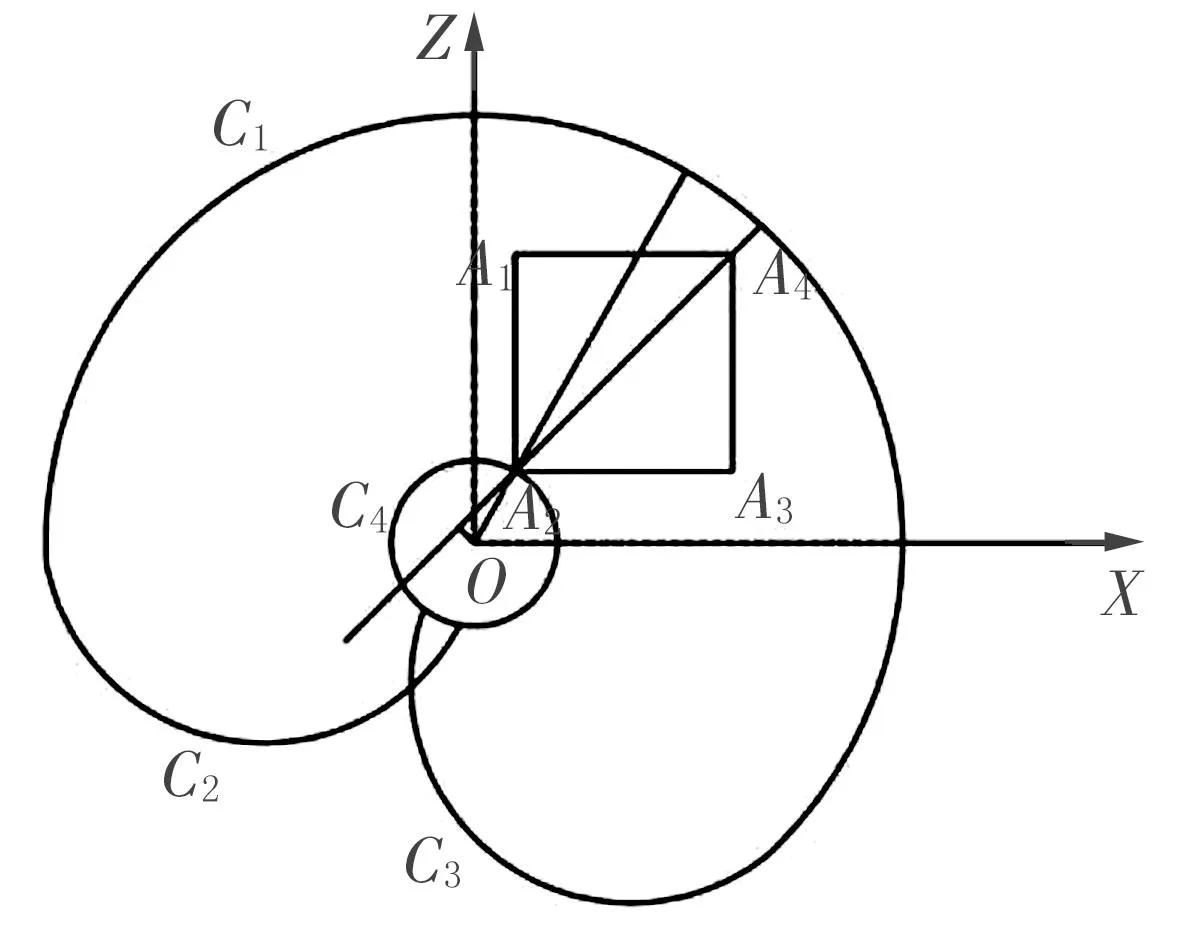

如图6所示。

图6 机器人最大立方体位于前上方时的轮廓图

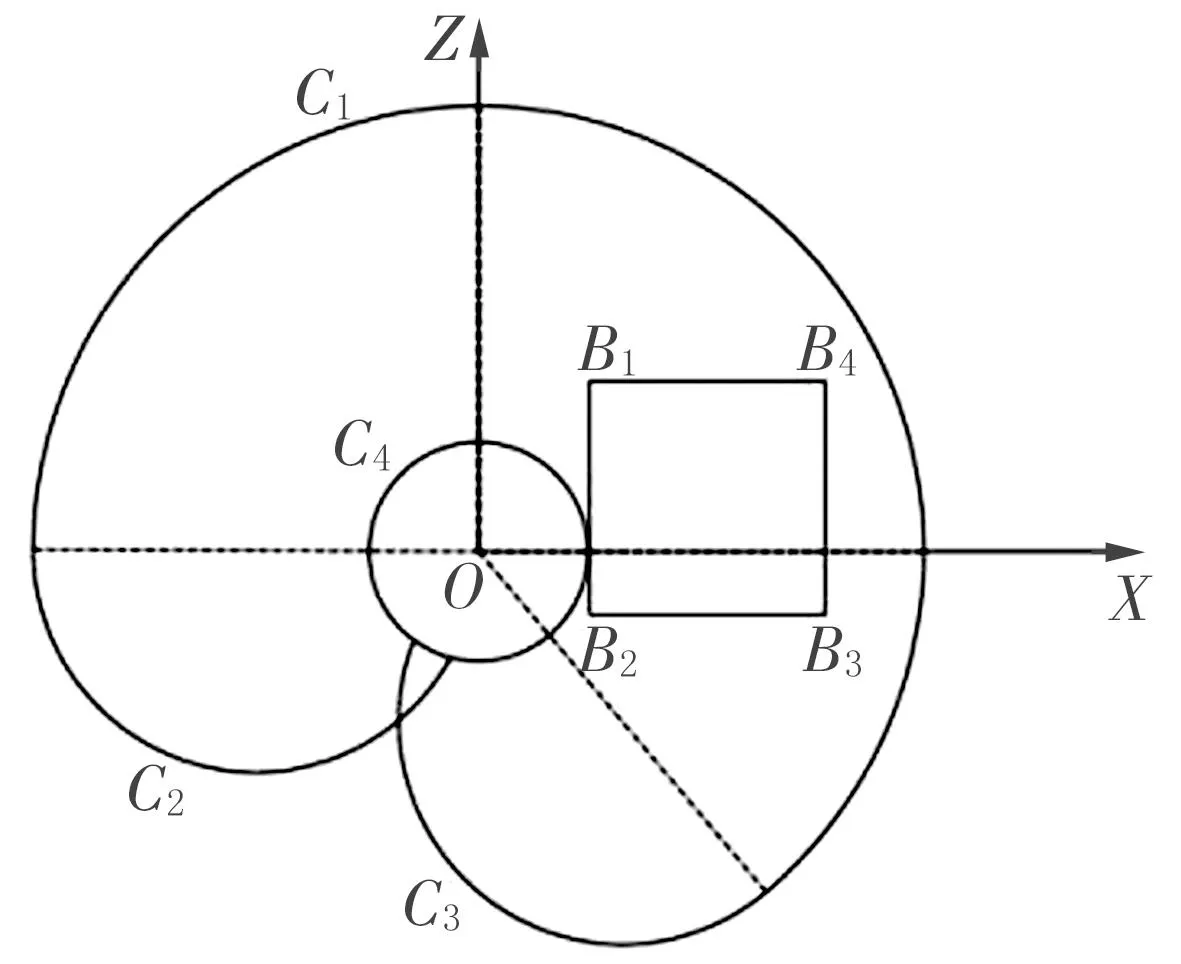

3.2 机器人最大立方体位于正前方

1)不存在地面碰撞的情况下,如图7所示。转换成求解小圆右边相切的最大正方形的问题。如图8所示,圆O1可通过右视得到,并且要满足此时最大正方体的边长等于图8的正方形边长,圆心O1为二轴轴心。

图7 机器人最大立方体位于正前方时的轮廓图

图8 机器人最大立方体在x-y平面的轮廓图

参照前述条件,可以得到机器人在正前方最大立方体的x-z平面与其工作空间O-X轴线对称,建立关系:

(2)

(r1)2+(l+r1)2=R2,

(3)

式中r1为图8中O1和A1之间的距离,R为机器人末端执行器在工作空间中的最大转动半径,l为图8中正方形的边长。

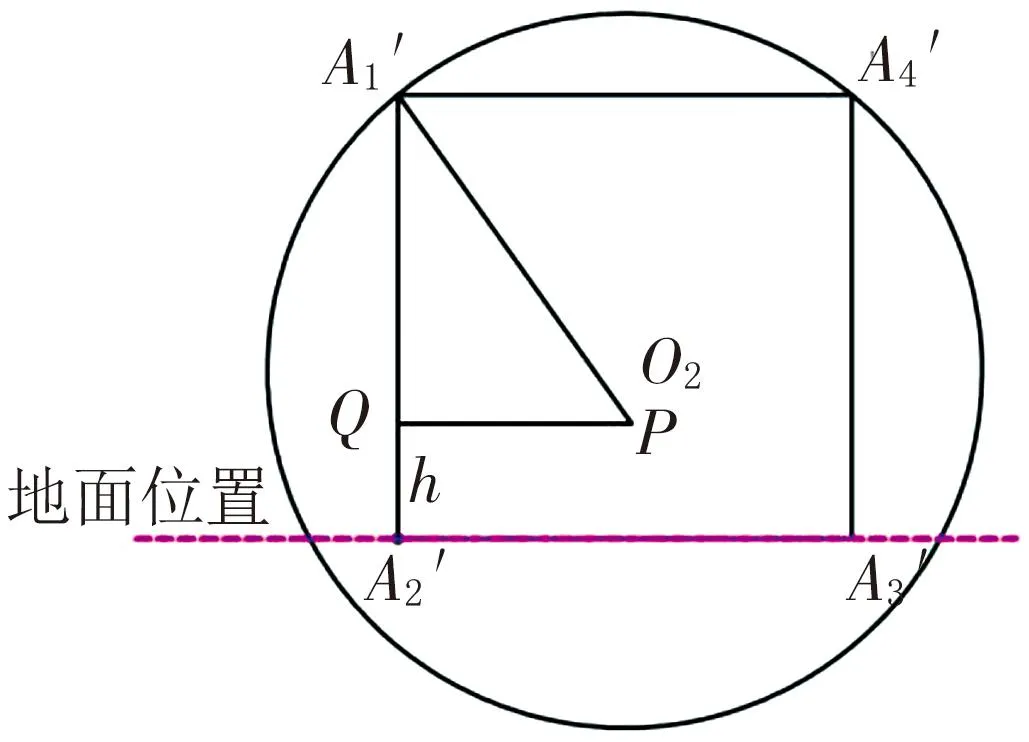

2)存在地面碰撞的情况下,如图9所示。假定圆心O距地面高度为h,当h>1/2L(L为机器最大立方体的边长)时,机器人运行过程中将受到地面影响,其工作空间也会相应减小,考虑到五点法的条件1),此时机器人最大立方体的尺寸并不受影响,情况同第1)种;当h<1/2L时,机器人工作空间的变化会影响到最大立方体,在立方体上移的过程中边长会同步减小。

图9 机器人最大立方体在x′-y′平面的轮廓图

通过前述分析,建立机器人最大立方体的x′-z′平面关系式:

l2+(l-h)2=r2,

(4)

r2+(l+r)2=R2。

(5)

在开展测试试验过程中,机器人末端靶球应避免触及地面,需与地面保持一定距离,距离范围设为Δh,圆心O到机器人测试最低点的距离h′=h-Δh。

一般依据机器人结构的杆长参数和关节转角来求取六自由度串联机器人的工作空间,现简要综述机器人工作空间轮廓的形成过程:

①当大臂L2到达θ2max位置时,转动小臂L3与大臂重合,然后将小臂L3逆时针旋转155°,形成圆弧C2;

②当大臂L2到达θ2max位置时,转动小臂L3与大臂重合,以L2+L3的长作为半径顺时针转动,从θ2max转到θ2min,绘制出圆弧C1;

③当第2)步达到θ2max时,以L3的长度为半径逆时针转到θ3min位置,绘制出圆弧C3;

④最后将大臂L2转到θ2max位置,小臂L3同步转到θ3max位置,以大臂L2的长为半径顺时针旋转360°,得到小圆C4。

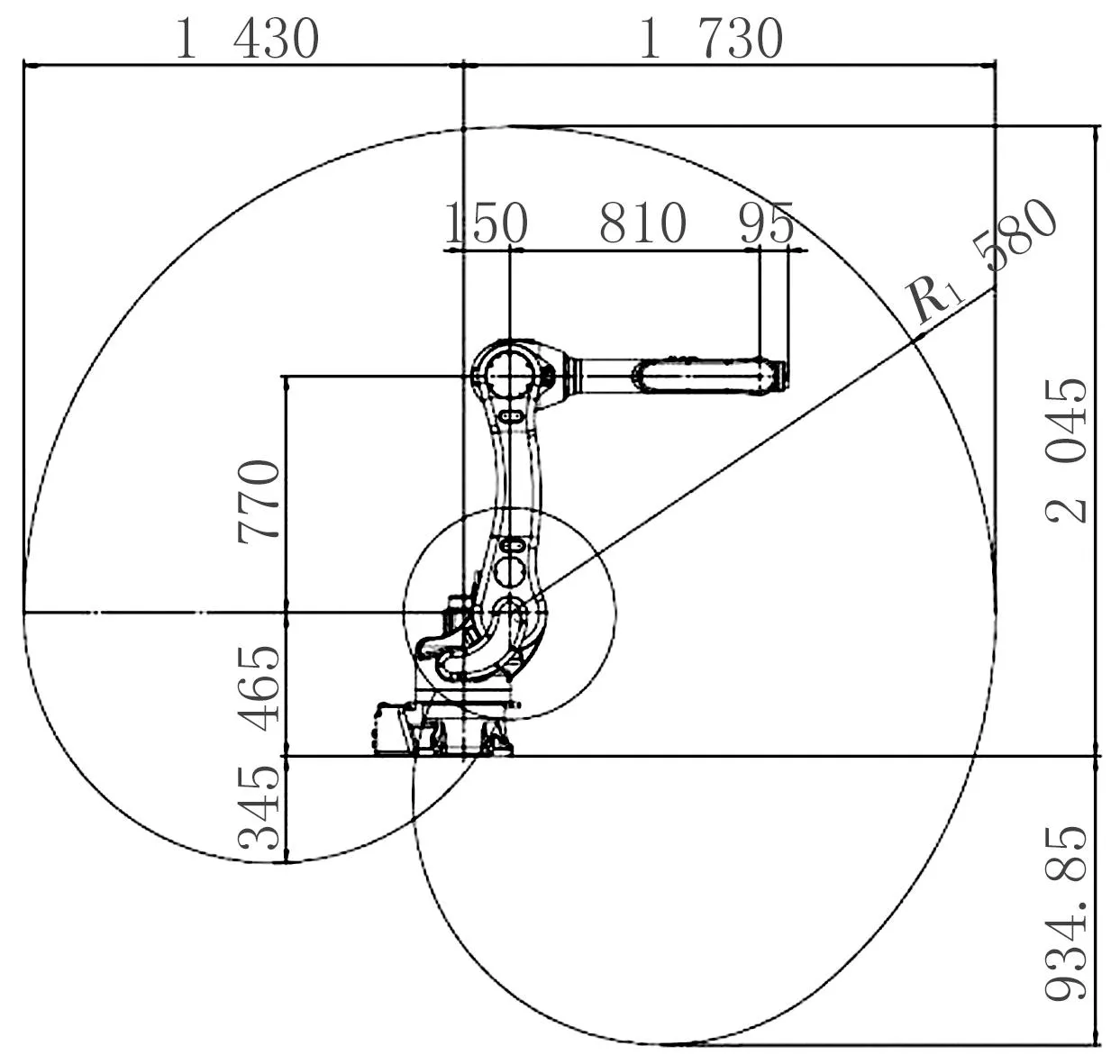

按照前述形成原理,将LR20机器人的D-H参数代入计算,在计算机绘图软件上表达出LR20机器人正视图,如图10所示。工作平面的模型参数见表2。然后求解LR20机器人在不同情形下的最大立方体:

图10 机器人操作空间正视图/mm

表2 LR20机器人x-z工作平面的模型参数

①机器人最大立方体位于前上方时候的边长为886.4 mm;

②机器人最大立方体位于正前方,不考虑触及地面的情况下边长为1 197.8 mm;

③考虑可能触及地面的情况,LR20机器人在实际运行过程中的最大动作范围,如图11所示。

图11 LR20机器人在实际运行过程中的最大动作范围

最后,结合轴2与轴3关节角度和杆长参数,由余弦定理能够得到C4的半径。

a2+b2-2abcosC=r2。

(6)

在MATLAB中运行程序,得到r=344 mm,L=1 131 mm。

同时,机器人需要满足旋转后整个立方体仍在工作空间内的要求,故绕轴1旋转可得:

(150+344+L)2+(L/2)2=(150+344+1 131)2。

(7)

可知,LR20机器人Lmax=1 044.7 mm,取Lmax=1 044 mm。

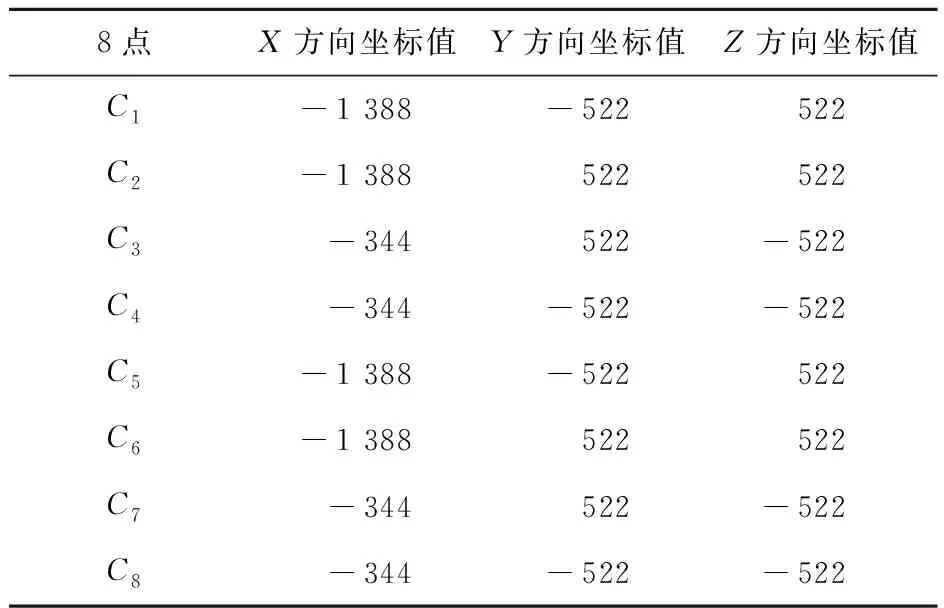

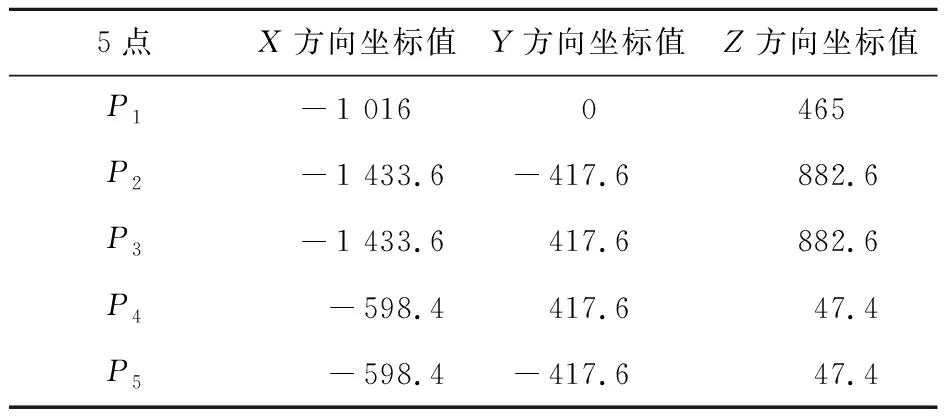

以轴2的中心点为坐标原点能够得到立方体的8个顶点坐标,见表3。通过前述公式推导出5点坐标,见表4。

表3 ISO 9283中最大立方体顶点参数

表4 ISO 9283中五点法参数

4 LR20工业机器人末端执行器的运动学仿真

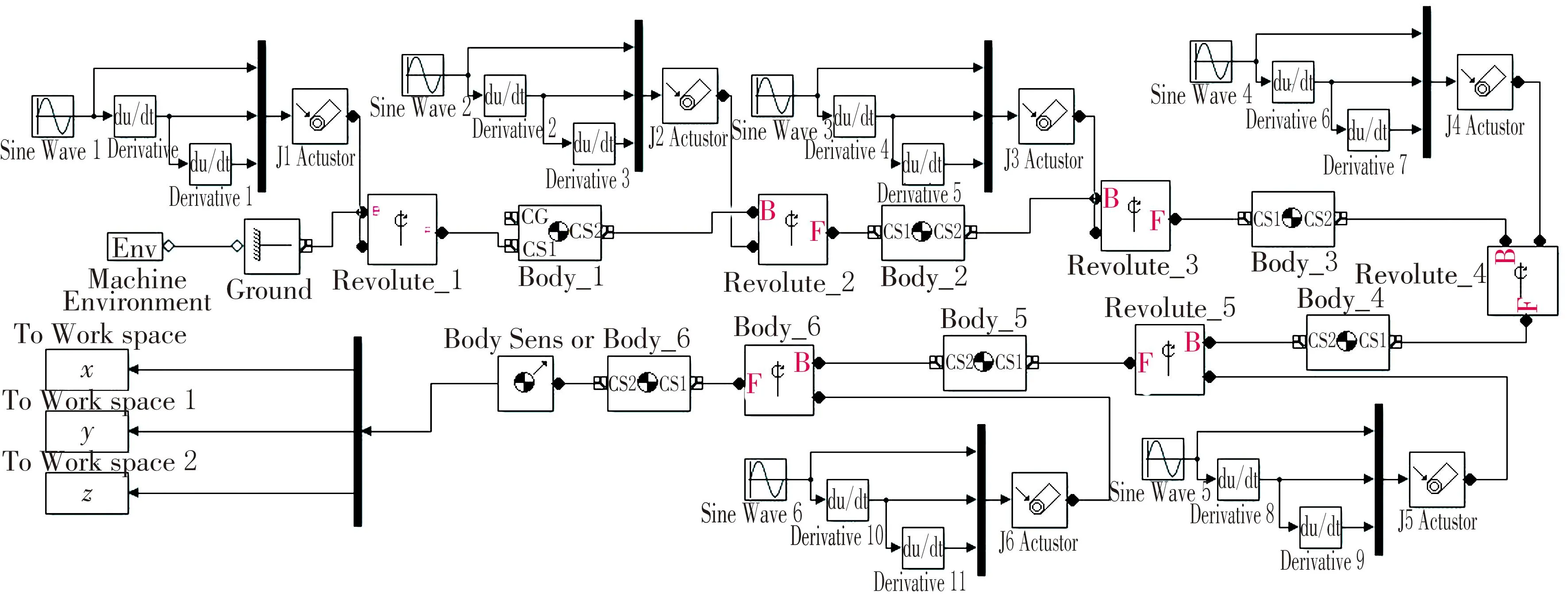

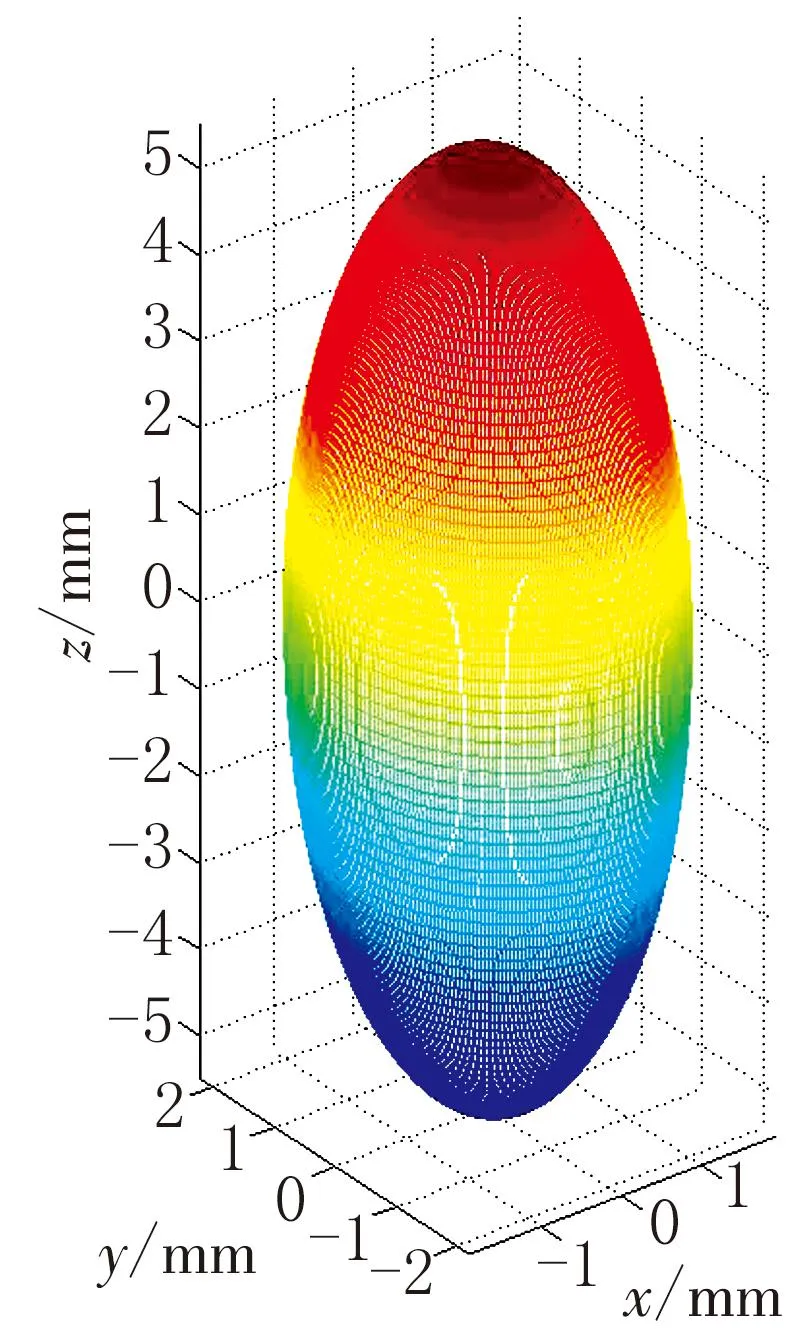

参照D-H参数建模法,搭建LR20工业机器人末端执行器的运动学仿真模型,从MATLAB的Simulink-sim Mechanism模块中创建机器人运动模型,主要由六自由度工业机器人连杆和关节组成,其中基座和地面螺栓固联在一起,先定义关节的旋转方向,在相邻关节之间设置机器人支撑架,进一步借助激励器输出每个关节运动变化规律,导出末端X、Y、Z3个方向的位置误差值,如图12所示。为了实现6轴联动模拟仿真,在关节处输入正弦信号,分别得到不同测量点X、Y、Z方向的误差规律和误差空间,如图13所示。

图12 LR20机器人模拟结构图

图13 LR20机器人模拟测量点误差空间

5 基于LR20工业机器人最大立方体的测试可行性

5.1 RoboDyn软件与最大立方体

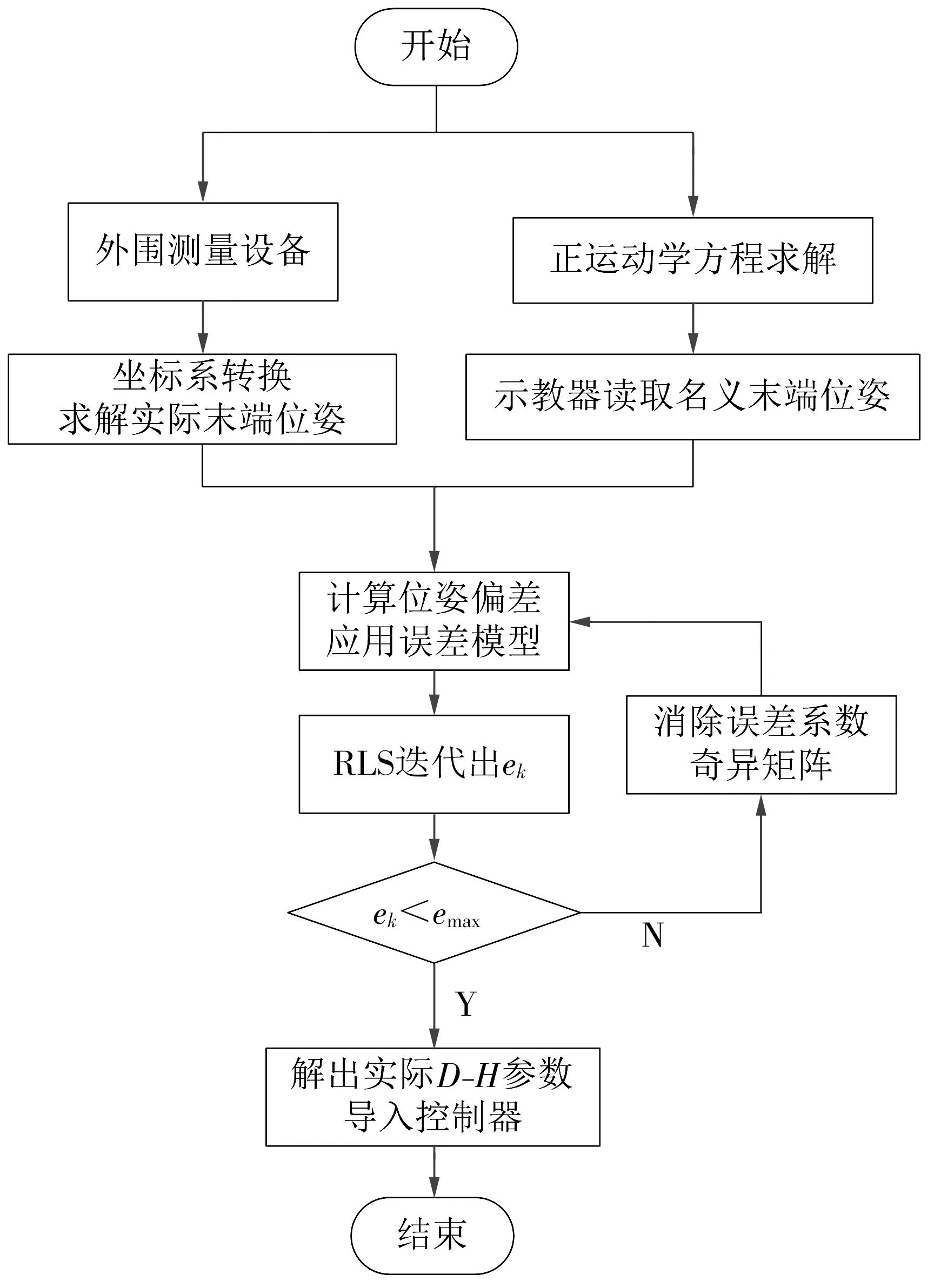

求解出机器人最大立体后,需要通过测试试验来验证其可行性,并参照ISO 9283标准中五点法的要求,分析LR20机器人的精度是否满足设计要求。在完成五点法的绝对定位精度和重复性之前,需对机器人D-H参数开展标定工作,有效地校准杆长和关节角参数,本试验采用RoboDyn、Spatial Analyzer软件及AT930激光跟踪仪进行动态测量,参数校准的基本思路如图14所示。

图14 机器人标定算法流程图

5.2 LR20机器人误差补偿试验

LR20机器人误差补偿试验除需要机器人本体外,还需借助Leica AT930激光跟踪仪及配套的Spatial Analyzer软件,该软件拟合算法较为复杂、数据处理功能强大,能够完成坐标系对准、几何尺寸和公差检查、点云扫描与自动提取等功能,是精密仪器行业中国家认证的测量软件[12]。

在由激光跟踪仪和LR20机器人搭建的试验平台上,在试验LR20机器人满载满速运行期间,采集50个标定点。试验平台主要包括:LR20型六自由度工业机器人、Leica AT930激光跟踪仪、适配器、工作站、温度传感器、激光跟踪仪脚架、靶球、基座以及配套的Spatial Analyzer、robotcheck软件。LR20机器人标定点采集试验现场如图15所示。

图15 LR20机器人标定点采集试验现场

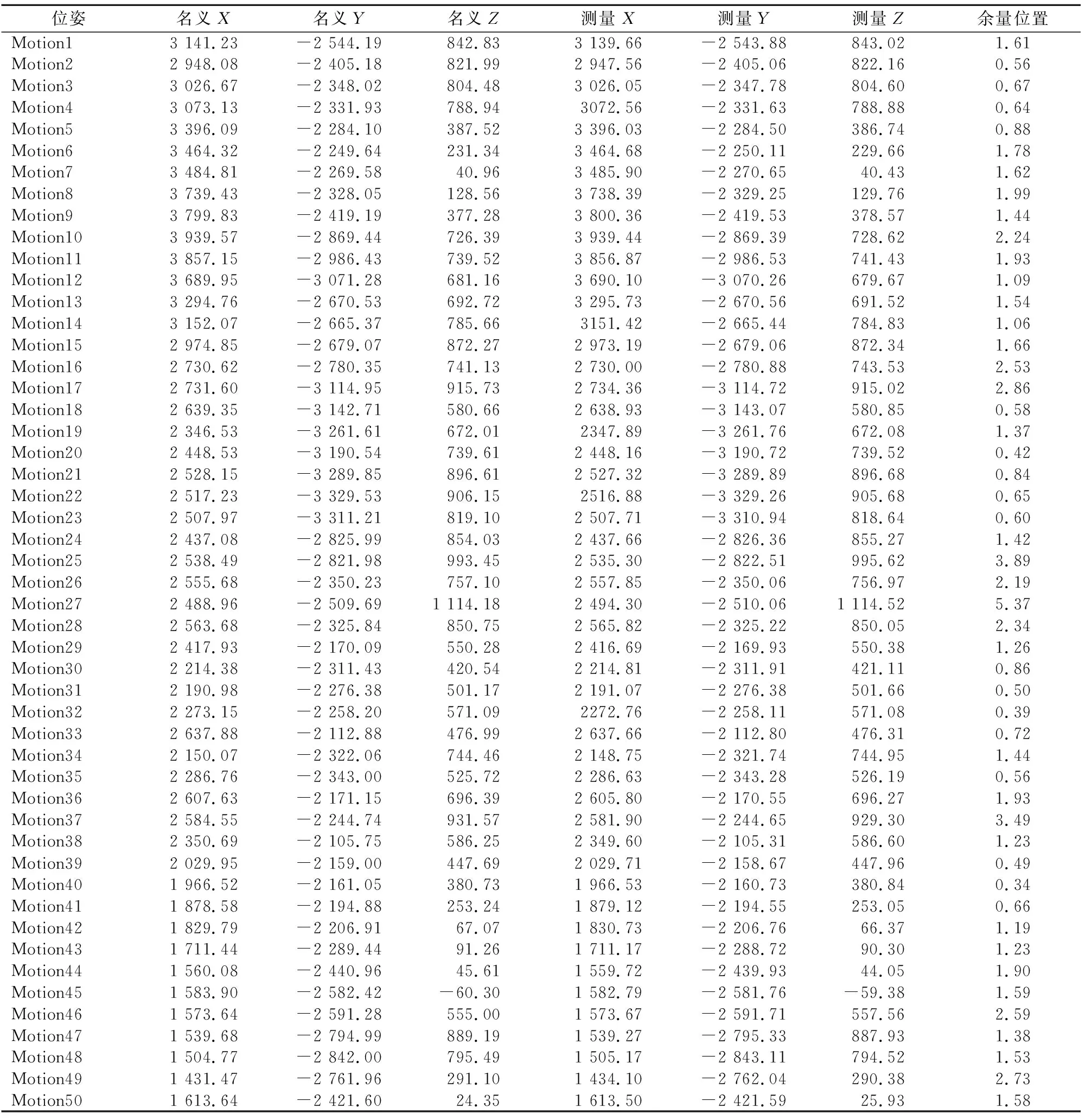

由于LD20机器人标定点在RoboDyn软件中校准需要采集求解,故试验过程中示教机器人50个位姿点,并将机器人的工作空间分为8个区域,50个点的位姿按照前方4个区域均匀分布,保证选择区域的有限个位姿尽可能分布在该区域的最大工作空间。50个位姿点见表5,其中,名义X、名义Y、名义Z为机器人位姿的理论值。最后将空间5点循环测试,见表6。

表5 LR20机器人标定的50个位姿点

表6(续)

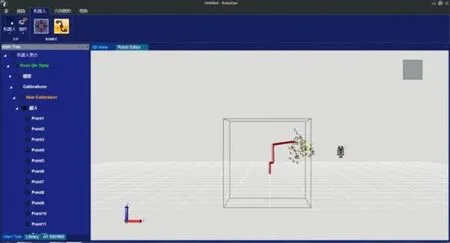

5.3 基于RoboDyn软件的在线验证分析

RoboDyn软件是专门为分析与计算机器人参数而设计的。主要包括校准模块和检测模块,其中,校准模块:根据机器人的几何参数建立D-H参数,建立机器人数字化理论模型,与试验标定点开展迭代,得到校准结果,提高工业机器人的绝对定位精度[13-14]。检测模块:按照ISO 9283标准要求,完成工业机器人14项性能指标测试[15]。

本试验采用RoboDyn软件在线分析校准,如图16~17所示。

图16 RoboDyn软件在线分析

图17 RoboDyn软件在线校准

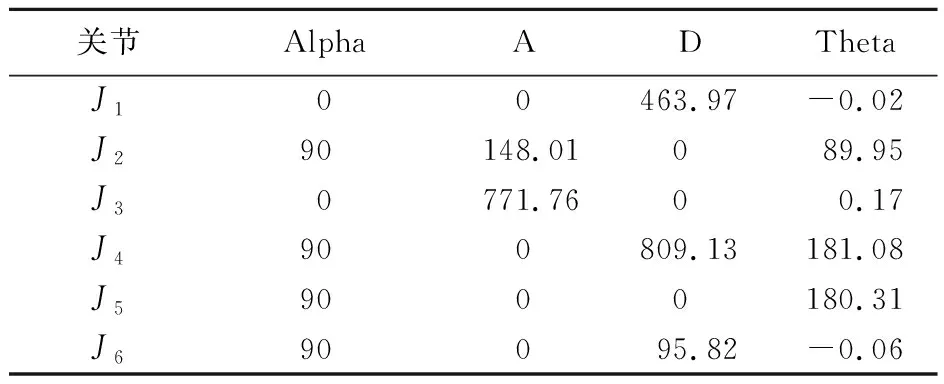

通过RoboDyn软件校准后,机器人的D-H参数以及减速比略有变化,见表7~8。

表7 理论的机器人D-H模型

表8 标定后的机器人D-H模型

5.4 LR20工业机器人国标精度分析

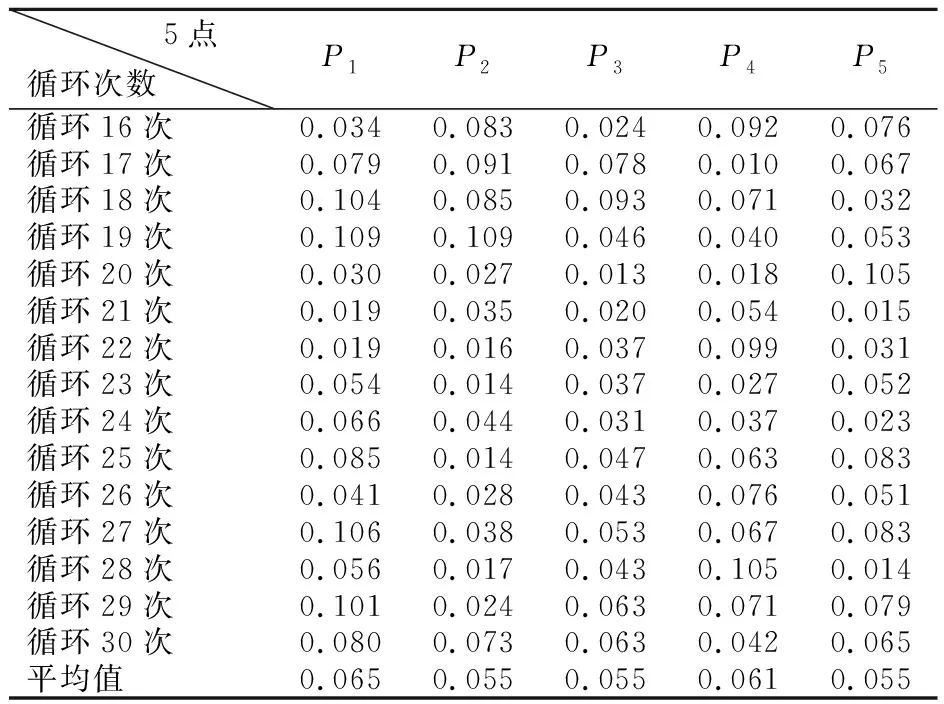

在完成LR20机器人的误差补偿试验后,继续开展机器人被广泛应用的两类精度项目:绝对定位精度和重复性,试验按照前述推论5点(P1、P2、P3、P4、P5),机器人按照满载满速方式循环运行30遍,测试出5点精度,见表9。

表9 五点法的精度分析 单位:mm

经计算,LD20机器人的绝对定位精度能够达到0.85 mm,远低于标定前的1.51 mm,重复定位精度平均能够达到0.028 mm,相较于验证试验中的重复性,提高的最大幅度为61.2%,同时最大立方体中5点精度数值较为稳定,符合设计要求。

6 结论

本文以LR20工业机器人为研究对象,根据ISO 9283标准的要求,推算出工业机器人运行空间的最大立方体,并依据实际工况来调整立方体的尺寸,寻求出工作空间5点,再借助Leica激光跟踪仪和配套的Spatial Analyzer软件,搭建了机器人标定平台,完成了50个试验点的采集和误差校准工作,最后在五点法的基础上测试最大立方体的可重复性。试验结果表明,工业机器人的定位精度得到显著提高,5点精度数值较为稳定,通过标定试验和五点法测试试验能够验证最大立方体工作原理和试验方案的可行性,这为工业机器人标定研究和制造商、用户测试应用提供了重要参考。