薄镀层热成形钢激光填丝焊的焊缝特征及性能

姜志公 杨保锋 李天 王瑞 徐虹

(1.鞍钢钢材加工配送(长春)有限公司,长春 130103;2.吉林大学,长春 130103)

1 前言

当前汽车制造业对汽车轻量化和服役安全性的要求日益提高,以热成形钢为代表的先进高强钢具有超高强度及良好的成形性能,在车身上的应用越来越广泛[1-2]。热成形钢材料在热成形后可以获得全马氏体组织,抗拉强度高达1 500 MPa,是当前车用钢的研究热点。为了避免热处理过程中发生表面氧化和局部脱碳,通常在钢材的表面镀有耐高温Al-Si 镀层。研究表明,热成形钢焊接过程中该镀层元素会进入熔池,降低焊接接头的力学性能[3-4]。

激光焊接技术具有能量密度高、热影响区小、焊接效率高的优点,结合“先焊接后冲压”的工艺方法,近年来成为热成形钢焊接的主要方法之一。针对Al-Si 镀层对热成形钢激光焊接的影响,当前主要通过在焊前去除镀层,包括机械打磨、激光烧蚀、化学腐蚀等方法削弱影响,但成本偏高、加工效率低[5-6]。激光填丝焊接技术是在激光焊接技术基础上发展而来的一种焊接方法,通过在激光照射的同时填入焊接材料形成焊接接头,有效降低了传统激光焊接的装配难度。Lin 研究发现[7],采用激光填丝焊接Al-Si 镀层22MnB5 钢可以显著降低焊缝中的Al 元素含量,有效改善焊接接头的力学性能,证实了激光填丝焊在热成形钢连接工艺上的可行性。

更值得关注的是,汽车结构件在实际服役过程中往往会承受较大的动态载荷影响,高速碰撞中最大应变速率可达到1×103s-1。有研究表明,不同的拉伸速率对材料本身,尤其是焊接接头的力学性能有较大影响[8-10]。考虑到“先焊后冲”的加工顺序带来的动态变形过程以及激光填丝焊技术往往导致较大的余高、下榻,容易造成焊趾处更大的应力集中现象,因此,研究高速拉伸试验条件对激光填丝焊缝力学性能的影响是十分必要的。

采用高韧性薄铝硅镀层热成形钢TA 1500 AS Eco,通过激光填丝焊技术获得热成形钢的激光填丝焊接接头,研究了该接头的焊缝特征和力学性能以及不同的拉伸条件对接头性能的影响作用。

2 试验材料与方法

试验选用牌号为TA 1500 AS Eco 的薄镀层热成形钢作为焊接材料,厚度为1.6 mm,表面镀层厚度为20 μm,所选焊丝为自制焊丝,化学成分如表1 所示。选用焊接参数为:激光功率为5.6 kW,焊接速度为4.5 m/min,填丝速度为1.5 m/min。

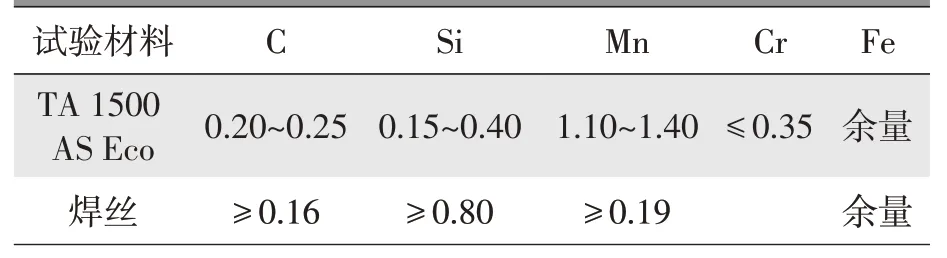

表1 试验材料的主要化学成分(质量分数) %

利用Axio Imager M2m 金相显微镜观测焊缝形貌及组织,为了进行显微组织观察及焊缝元素分析,选用GeminiSEM300 场发射扫描电子显微镜及能谱仪进行分析,MH-500 显微硬度计用于进行焊接接头维氏硬度测试。

为研究接头的拉伸性能,分别在Instron 5982拉伸试验机和VHS 160/100-20 高速拉伸试验机上进行准静态拉伸试验(拉伸速度10 mm/min)和高速拉伸试验(1.38×105mm/min)。

准静态拉伸试样规格均符合国际A50 试样要求,包括热成形前、热成形后以及热成形+烘烤处理(185 ℃烘烤20 min)等3 组拉伸试验,每组试验准备15 个试样,共计45 个准静态拉伸试样。

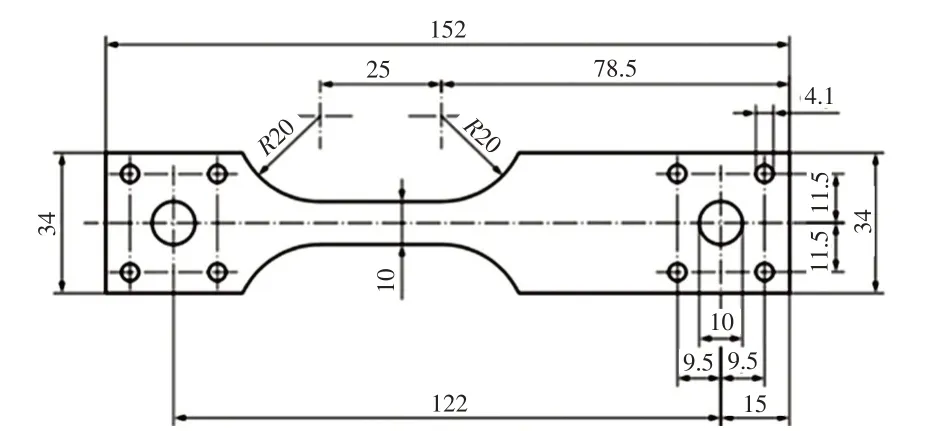

高速拉伸试样规格按照1SO 26203-2: 2011 Metallic materials — Tensile testing at high strain rates—Part 2:Servo-hydraulic and other test systems,如图1 所示,包括室温高速拉伸测试和低温(-40 ℃)高速拉伸测试,2 组试验各准备15 个试样,共计30 个高速拉伸试样。

图1 高速拉伸试样尺寸示意(单位:mm)

3 结果与讨论

3.1 焊缝组织

3.1.1 宏观组织

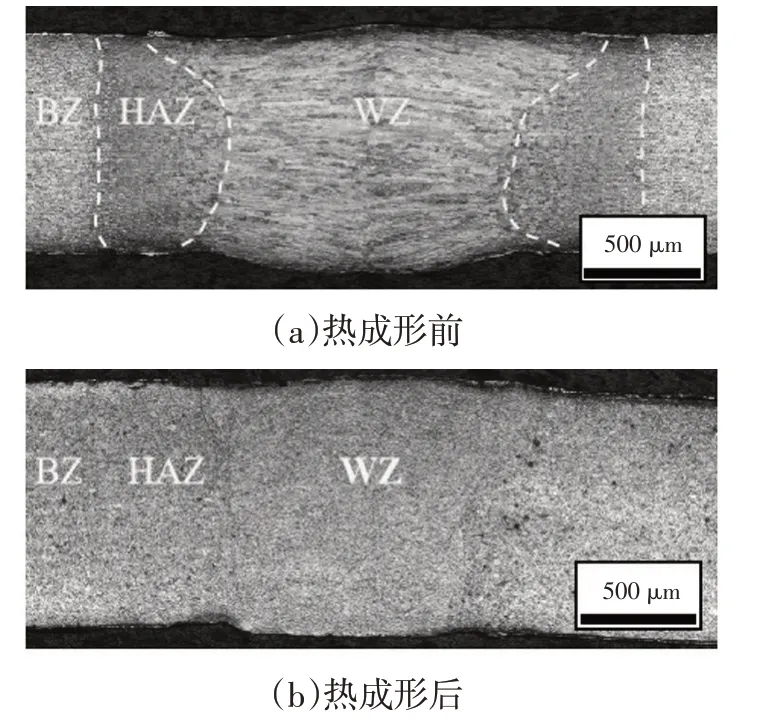

薄镀层热成形钢激光填丝焊接头的宏观组织如图2 所示。图2a 给出的是热成形前焊接接头的宏观组织,可以观察到焊缝成型良好,没有明显缺陷,由于激光填丝焊接时焊丝熔化进入熔池,使熔体增加,凝固后焊缝出现余高及下榻,即焊缝表面的焊趾连线上多出的部分金属,容易造成局部应力集中。激光填丝焊接一般要求焊缝余高及下榻量小于板厚的15%。热成形后,接头的余高及下榻平均值分别由158.5 μm 及182.7 μm 下降至17.2 μm 及45 μm,均小于板厚的15%,满足技术要求。这一变化是由于焊接完成后在高温下对热成形拼焊板进行模冷,模具对焊缝进行挤压而导致的。

图2 热成形前后焊接接头的宏观组织

对比图2a 和图2b 可以发现,热成形前的接头组织存在明显的组织梯度,呈现不均匀的组织特征,焊缝区有长条状的柱状晶自过冷度梯度方向从熔合线附近向焊缝中心生长,在焊缝区中间形成了一条竖直的分界线。从焊缝中心开始,焊缝区、近焊缝热影响区、回火区和母材区分别由粗大板条马氏体组织、细小板条马氏体组织、回火马氏体组织和珠光体+铁素体的原始态组织组成,这是由接头不同位置的焊接热循环不同导致的[11]。热成形过程中,拼焊板低于920 ℃时全部转变成奥氏体,并在模冷后奥氏体发生切变型相变再次形成马氏体,因此,可以观察到热成形后组织不均匀性消失,整个接头组织被马氏体组织取代。

3.1.2 微观组织

图3 为热成形后接头焊缝区、热影响区、母材区的微观组织以及对焊缝区不同区域进行的扫描电子显微镜观察以及元素分析,其中变量σ为标准偏差。可以发现接头各区域均为全马氏体组织,与上文相符。焊缝区不同位置均为全马氏体组织(M),没有组织不均匀或析出相的出现,元素分析显示,焊缝中铝含量(质量分数)均低于1%,平均为0.4%,这是由于焊丝的加入稀释了铝元素在熔池内的含量,同时材料表面铝硅镀层较薄,进入熔池的镀层量少,另外,焊丝在焊接过程中对熔池搅拌并促进铝元素均匀分布,综合作用下获得了没有高温δ铁素体析出且均匀的全马氏体焊缝。

图3 热成形后焊接接头的微观组织及元素分析

3.2 力学性能

3.2.1 显微硬度

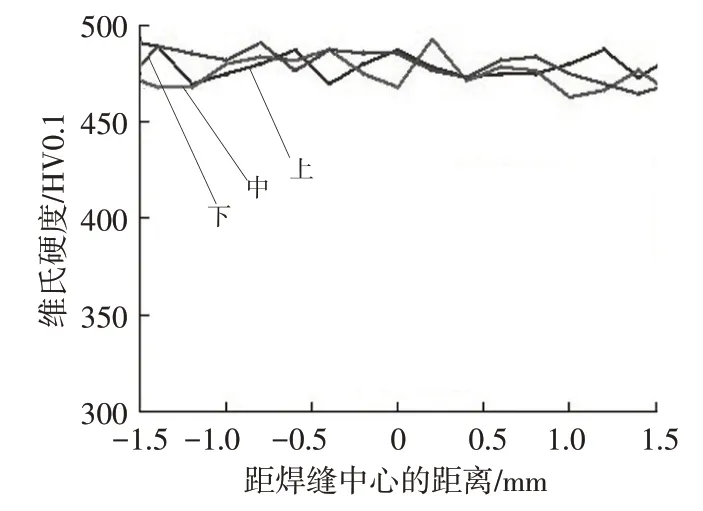

对热成形后接头上、中、下3 个位置沿焊缝垂直方向测量接头显微维氏硬度结果,加载力保持为100 g,加载时间15 s,如图4 所示。由图可见,接头垂直于焊缝方向硬度分布一致性高,波动小,为450~500 HV0.1 之间,与母材处于同一水平,在靠近母材的热影响区范围内未观察到明显的硬度下降,说明没有发生软化现象,证明了经过焊后热冲压,接头组织经历了完全奥氏体化,在快速冷却条件下均转变为了板条马氏体组织,消除了组织梯度。

图4 热处理后拼焊板前中后3个位置焊接接头显微硬度

对比3 条硬度曲线可以发现,硬度曲线相互交错,说明焊缝区不同位置的硬度没有明显区别,这与上文观察到的焊缝区均匀马氏体组织(M)相一致。

3.2.2 准静态拉伸试验

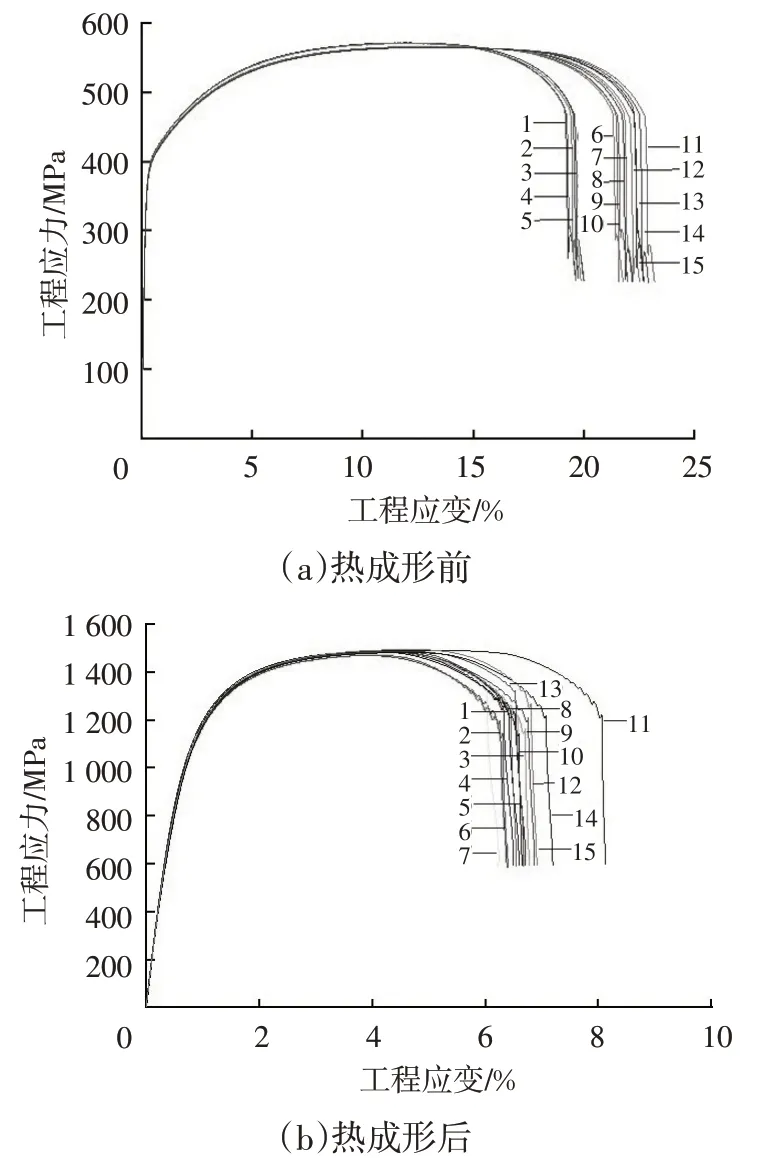

为了探究薄铝硅镀层热成形钢激光填丝焊接头的拉伸性能,分别对热成形前、热成形后以及热成形+烘烤状态下的15 组试样进行了总计45 组准静态拉伸试验测试,应力-应变曲线如图5 所示。

图5 准静态拉伸试验的应力-应变曲线

图5a 为热成形前焊件的应力-应变曲线,可以看出材料在拉伸过程中进行了弹性形变和充分的塑性变形,弹性变形速率很快,说明存在较大的弹性模量,并观测到了明显的应变强化现象,这是塑性变形过程中随着变形量增大,位错运动受钉扎作用阻力增大导致的。试样的屈服强度为385~395 MPa,抗拉强度为560~570 MPa,从曲线后段看出试样断裂前出现了颈缩现象,断裂伸长率为19%~23%,体现了良好的强度和塑性匹配。

图5b 为热成形后焊件的应力-应变曲线,可以看出,材料在拉伸过程中存在弹性变形和小塑性变形,弹性模量减小并出现了应变强化现象和颈缩现象,此时试样的屈服强度为1 000 ~1 030 MPa,抗拉强度为1 470~1 500 MPa,断裂伸长率为5%~6%,这与热成形后的组织变化是对应的。烘烤处理后,试样的应力-应变曲线几乎没有变化,说明烘烤处理对薄铝硅镀层热成形钢焊接接头没有不良影响。

热成形前后焊接接头的力学性能变化实际上反映了组织的变化。热成形前,焊缝区为硬度高、强度高的马氏体组织,母材区则为更软的珠光体+铁素体组织,当施加外加载荷时,母材区往往先发生屈服,并在到达马氏体屈服强度之前断裂,由于马氏体组织很难发生塑性变形,在拉伸过程中产生的塑性形变几乎都在母材区,此时接头的应力-应变曲线实际上反映了母材的性能。在热成形后,接头组织全部被转变为马氏体组织,消除了因不同部位的组织不均匀而产生的性能差异,此时的应力-应变曲线所反映的正是焊接接头全马氏体组织的力学性能,由于马氏体内部的高密度位错,断裂伸长率显著下降。

值得注意的是,无论是热成形前还是热成形后,拉伸试样的断裂位置几乎都集中在母材区,尤其是接头组织全被马氏体组织取代后,接头的薄弱区仍位于母材区,原因分析如下:

a. 焊缝处较大的形变强化了力学性能。研究表明[12],较大的变形有利于碎化奥氏体晶粒,促进相变,提高力学性能。激光填丝焊接过程中,往往会获得具有较大余高及下榻的焊缝,这种余高及下榻处在焊后热成形过程中会发生较大形变,从而在焊缝区晶粒内部产生更多的位错、亚晶界和滑移带,有利于获得更加细小且致密的晶粒组织。

b. 焊缝区和母材区不同的原生奥氏体形貌。热成形钢材料在拉伸过程中,颈缩后先在原生奥氏体晶界处破坏,产生微裂纹,进而导致破坏[13]。热成形后,焊缝区的原生奥氏体形貌从柱状晶转变为等轴晶,晶粒数量增多,起到细晶强化的作用。

3.2.3 高速拉伸试验

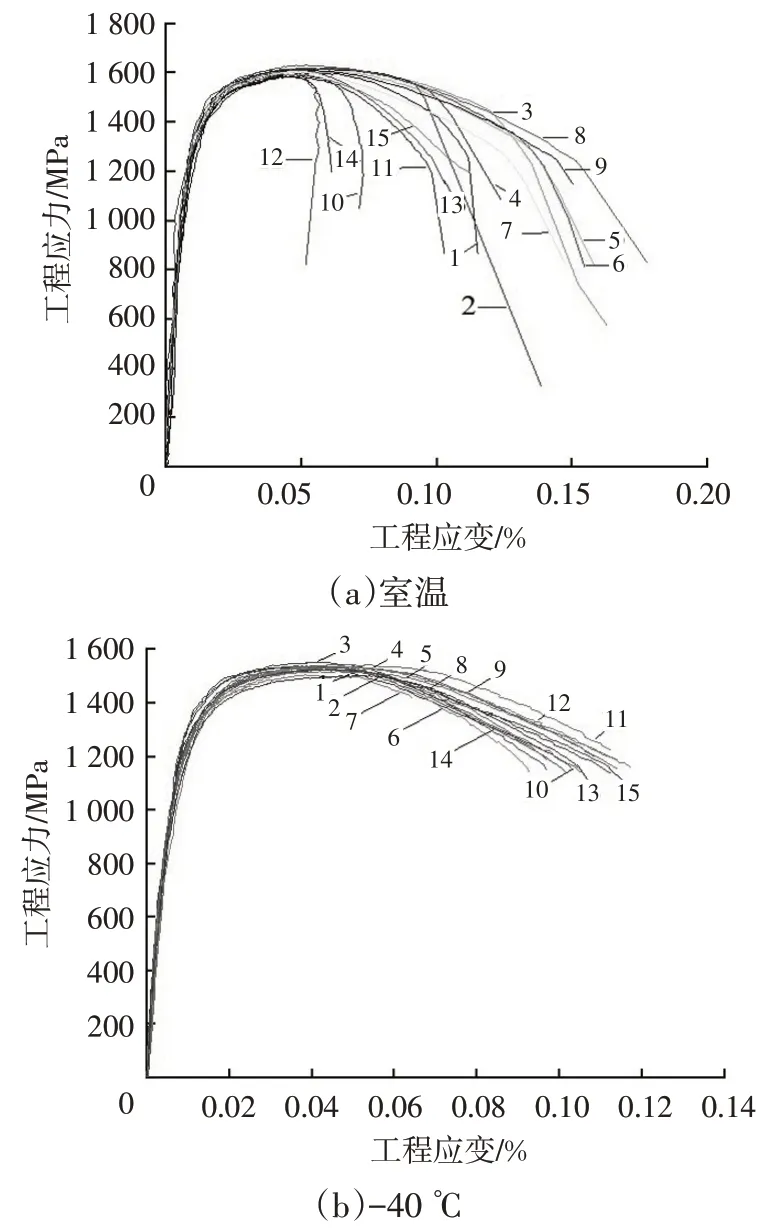

图6a 和图6b 分别为室温和低温(-40 ℃)条件下焊接接头的高速拉伸应力-应变曲线。

图6 高速拉伸试验的应力-应变曲线

可以看出,高速拉伸条件下(应变速率为1×102s-1),拉伸试样很快断裂,断裂延长率仅为0.05%~0.15%,这是因为随外加载荷速率增加,晶体中位错运动所需的加速度也随之增加,相对应的位错运动的阻力更大[14],考虑到热成形后接头为全马氏体组织,其亚结构为高密度的位错缠结,因此在高速拉伸条件下,难以发生塑性变形的马氏体组织的变形能力更差。

另一方面,高速拉伸除了导致更大的位错运动阻力,还会使位错运动时间缩短。塑性变形通常依靠位错运动完成,当位错遇到缠结、塞积等阻碍时往往需要以位错攀移的方式继续运动,这种运动方式所需要的运动时间比滑移更长,因此在高速拉伸条件下,马氏体晶粒内部的位错运动往往与应变速率不匹配,从而迅速发生断裂。需要注意的是,在高速拉伸条件下,大部分拉伸试样仍然经历了弹性变形、塑性变形、应变强化和颈缩阶段,除去2 组试样在焊缝区断裂,其余试样均在母材处断裂。

观察图6b 中各曲线,可知低温下高速拉伸试样的力学性能与室温下高速拉伸试样的力学性能几乎没有区别,抗拉强度仍为1 500~1 600 MPa,15组低温高速拉伸试样均在母材处断裂,可见北方寒冷天气对接头强度没有不良影响。

4 结束语

针对薄铝硅镀层热成形钢的激光填丝焊接接头的焊缝特征及力学性能进行了研究,结论如下:

a. 薄镀层热成形钢结合激光填丝焊技术可以获得铝含量(质量分数)低于1%的均匀全马氏体焊缝。热成形前后,接头组织被板条马氏体取代,组织不均匀性消失。

b. 热成形后,薄镀层热成形钢激光填丝焊接接头沿垂直焊缝方向硬度一致性强,均达到母材水平,未观察到软化现象。

c. 热成形前后接头的拉伸性能与组织变化有关,且接头薄弱区域始终为母材,这可能与焊缝变形程度大和原生奥氏体晶界差异有关。

d. 准静态拉伸和高速拉伸条件下,接头的力学性能有差异。与准静态拉伸相比,在高速拉伸条件下,接头的强度几乎不变,但断裂伸长率明显减小,这是因为高速拉伸增大了位错运动阻力并缩短了位错运动时间。