轿车铝件酸洗钝化工艺

朱进 赵利红 张博 胡齐 常晓亮

(一汽-大众汽车有限公司,长春 130000)

1 前言

近年来,为实现车身轻量化、降低能耗,铝合金被大量运用于汽车制造产业,为双碳目标的实现提供了一种可行方案。铝合金活泼性强、易氧化、易被酸碱腐蚀,因此,在实际生产中,铝合金表面处理非常重要。另外,由于铝合金导热性强且比热容高,在焊装焊接时,会有大量热能传导到铝合金内部被消耗,未被用于熔化金属熔池,因此,为保证焊接质量,铝合金表面电阻稳定非常重要[1]。某主机厂首次在国内建立酸洗钝化工艺除去铝件表面油污以及自然条件下形成的氧化层,并形成新的钝化膜,保证了焊接前铝件表面电阻稳定。介绍了焊装前铝件的酸洗-钝化工艺,对常见问题进行分析,有效提升了该工艺的问题处理与管理能力。另外,对与该工艺配套的污水处理工艺进行了介绍,保证了生产全流程绿色环保化。

铝的活泼性强,因此铝件在焊装装车后,随整车进入涂装时需要对其磷化工艺实施特殊控制,保证涂装质量。目前涂装工艺中,高铝比轿车的生产工艺控制已相对成熟[2]。

2 酸洗钝化工艺

2.1 功能特点及原理

酸洗钝化工艺是指在焊接前对冲压后的铝件表面进行特殊处理。首先,该工艺会去除生产及运输过程中附着在铝件表面的灰尘、润滑油污等杂质,使铝件表面干净无污染;其次,在酸洗钝化槽中,利用酸性溶液除去铝件表面的氧化层,同时形成具备一定初始强度的钝化膜,保证铝件表面电阻稳定和焊接工艺的可实施性。

成膜过程包括:酸洗(去除表面氧化层)和钝化(形成钝化膜)。反应原理如下:

2.2 工艺流程

酸洗钝化工艺流程为:脱脂1→脱脂2→水洗1→水洗2→酸洗钝化→水洗3→水洗4→水洗5→烘干。脱脂使用表面活性剂及碱性介质,全浸式清洗除去铝件表面油污;水洗使用工业水洗全浸式,除去铝件表面脱脂液;酸洗钝化使用酸除去铝件表面氧化层,并在铝表面形成新的钝化膜;水洗使用工业水洗全浸式,除去铝件表面酸液;烘干在烘炉中通过高温除去铝件表面工业水。

2.3 工艺参数

为保证钝化工艺能够形成质量稳定的钝化膜,需要控制好各工艺参数,主要参数如表1所示。

表1 酸洗钝化工艺参数

3 酸洗钝化脱脂缺陷管理

3.1 问题描述

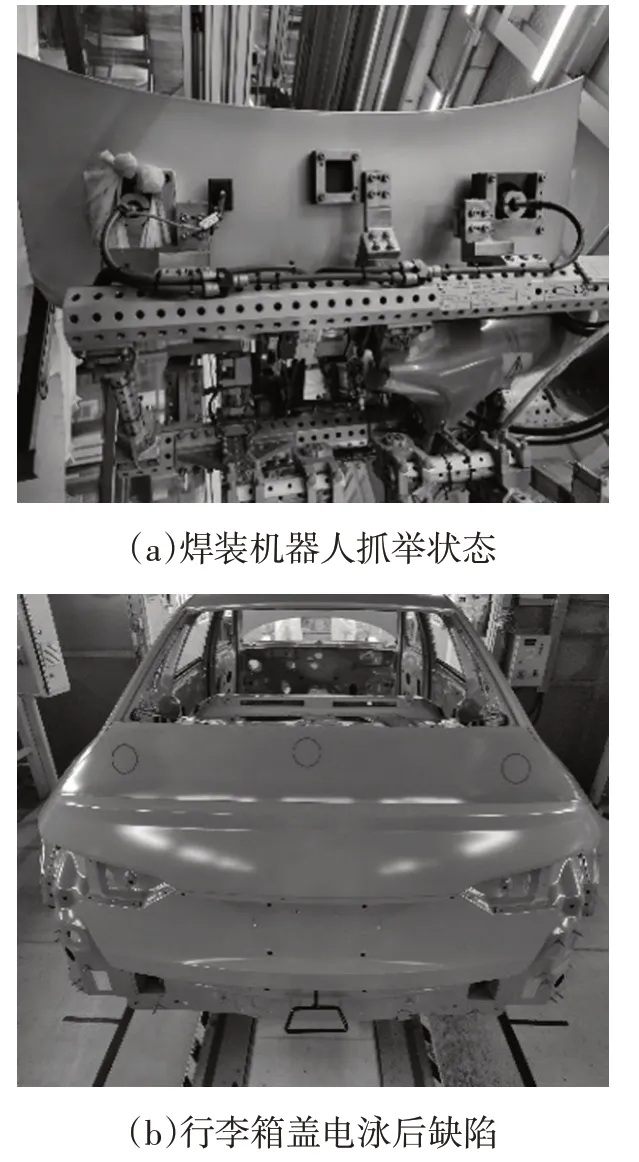

涂装车间某三厢轿车行李箱盖电泳后表面出现可见圆圈状缺陷,该缺陷在喷涂面漆后不能被遮盖,必须在电泳后打磨。如图1 所示,该缺陷位置和焊装焊接机器人抓举吸盘印位置一致,且白车身状态无可见缺陷。在白车身对应位置进行打磨,电泳后该缺陷消除,可初步判定该缺陷发生在涂装工艺前,且与焊装抓举机器人吸盘有关,涂装电泳涂层将该缺陷放大成可见状态。

图1 行李箱盖吸盘印缺陷

3.2 缺陷排查

对焊装吸盘进行清理,老化或者损坏部件进行新件替换。发现新批次的后盖该缺陷并未消除,可进一步判定该缺陷与焊装吸盘有关,但不是缺陷根源。

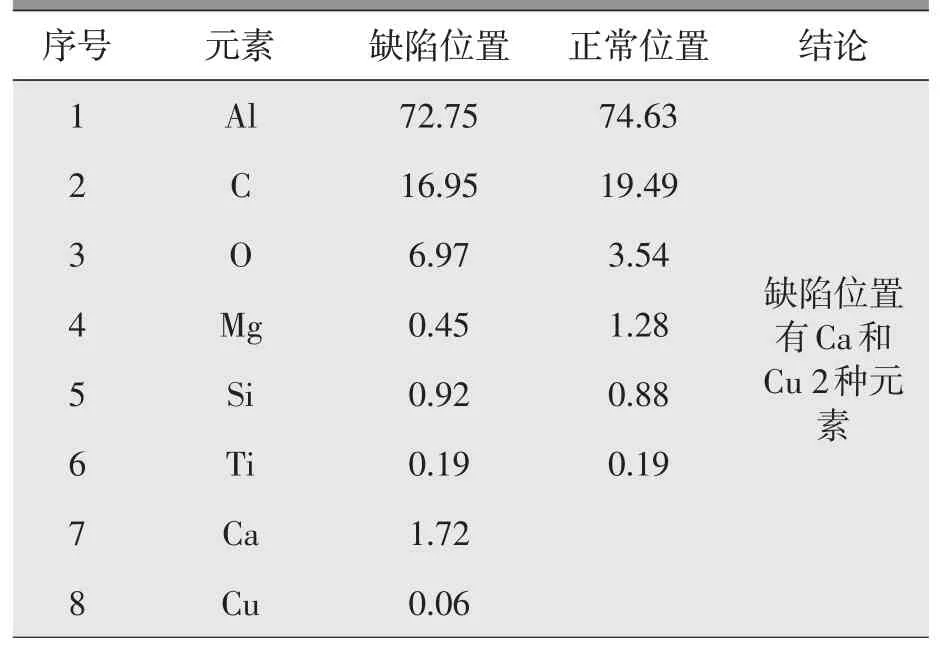

截取缺陷位置与非缺陷位置,使用溶剂浸泡去除表面电泳漆,对样品表面进行X-射线能量色谱仪(Energy Dispersive Spectrometer,EDS)分析,分析结果如表2 所示。

表2 缺陷位置铝板表面成分(质量分数) %

可见缺陷位置含有Cu 和Ca 2 种元素,这2 种元素在涂装和焊装工艺中均不涉及,且铝板原材料也不包含这2 种元素。分析发现,这2 种元素是冲压润滑油的成份,进一步推断该缺陷根源是冲压油污残留,即在冲压工序和焊装工序之间,酸洗钝化的脱脂工艺铝合金冲压用油污去除不彻底,铝合金表面残留油污在焊装吸盘压力下渗入合金内部,涂装电泳涂层后缺陷被放大成可见状态。另外,由于氧元素质量分数增加,推断可能存在氧化膜酸洗不彻底。但由于生产工艺中该类问题发生概率极低,可以排除:首先,酸洗过程是浸没式,局部位置酸洗不充分的可能性较小;其次,酸洗钝化工艺中清洗不彻底的氧化膜在后续脱脂和磷化工艺中会被消除。

3.3 缺陷消除

针对上述分析,设计试验进行验证。铝件酸洗钝化工艺前,使用表面活性剂擦拭缺陷位置,并使用纯水清洗干净,然后正常进行后续工艺,发现该批次试验件缺陷完全消除。结果表明,上述推断正确,即行李箱盖电泳后出现的圆圈状缺陷是由于冲压润滑油在酸洗钝化的脱脂工艺中清洗不彻底,残留油污在焊装吸盘外力作用下渗入钣金内部,在涂装电泳后缺陷被放大形成。

3.4 质量管理和提升

针对上述缺陷以及风险,从工艺、设备管理以及日常维护角度制定保证铝件质量的有效方案:

a. 化学药剂:表面活性剂添加量优化,将现场活性剂的浓度按照工艺参数管理规定上限5.3 g/L控制;更换脱脂槽液后,每周二、周四对脱脂区补加表面活性剂10~20 kg。

b.槽液更新:增加脱脂一区槽液更新频次,脱脂一区槽液由每两周更换一次更改为每周更换,保证槽液药剂有效性以及槽体和槽液清洁度,减少细菌的滋生,提升铝件脱脂效果。

c. 槽液溢流:更改水洗区溢流量,水洗三区溢流量由200 L/h 增加到300 L/h;水洗六区溢流量由100 L/h 增加到200 L/h,增加溢流量,提升铝件的清洗质量。

d.设备控制:优化除油设备运行计划,将现场除油的三相分离器由每周五运行6 h,改为每天生产结束后运行3 h,增加除油频率和除油总时间,降低脱脂液内油污含量。

通过以上措施,现场铝件脱脂质量稳定,可完全消除电泳后油污造成的圆圈状缺陷。结果表明,酸洗钝化工艺中脱脂工艺对提高后续铝板表面的漆膜质量非常重要。

4 钝化涂层研究

4.1 油污缺陷

涂装车间三厢轿车铝板行李箱盖的立面,电泳后出现肉眼可见的不规则“油污痕”缺陷,且白车身外观无异常。排查前处理出口时发现,带水膜车身行李箱盖同样位置有类似可见“油污痕”缺陷,与电泳后缺陷状态完全一致,初步判定该缺陷和电泳无关。

进一步在前处理入口的白车身检查工位使用纯水擦拭缺陷位置,发现该“油污痕”缺陷在白车身上已存在,如图2 所示。且该缺陷在白车身表面干燥时肉眼不可见,初步判定该缺陷是白车身自带缺陷,在前处理过程无法消除,且在电泳后被放大。

图2 油污痕和正常状态铝板

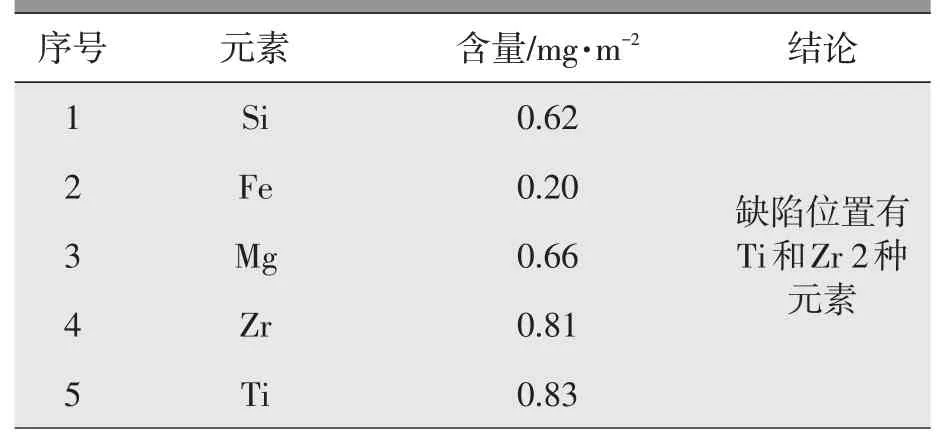

继续分析前道工序,包括焊装、酸洗钝化、冲压,发现该缺陷是由板材缺陷造成的,在冲压钣金件表面就已存在。进一步对缺陷钣金进行留样,样本表面元素分析结果如表3 所示。

表3 缺陷位置铝板表面成份

结果显示,该缺陷位置存在Ti 和Zr 2 种元素,结合铝板材供应商生产工艺进行分析,发现“油污痕”缺陷成因为:生产缺陷铝材卷前道工序为生产一卷涂Ti-Zr 涂层的铝材卷,当前道工序铝材卷生产完毕,退出Ti-Zr 喷淋工序后,管道内残留的Ti-Zr 液体滴落至后道工序生产的铝材卷表面,形成Ti-Zr 滴印,影响长度为100~200 m 的铝材卷。

铝材卷生产完成后肉眼很难发现干燥铝板表面的Ti-Zr 滴印,因而缺陷流出,在涂装电泳工艺后被放大为肉眼可见的不规则“油污痕”缺陷。铝板供应商通过Ti-Zr 喷梁的改造,避免了喷淋关闭后管道内的残留液体滴漏至铝板表面,彻底消除了该缺陷。

4.2 Ti-Zr涂层对酸洗钝化的影响

通过以上缺陷排查,继续对比不同供应商提供的铝板发现,在酸洗钝化工艺前,部分铝板表面本身存在Ti-Zr 涂层,因涂层均匀分布在铝板表面,造成在涂装工艺后目视表面没有异常,且目视对涂装各漆膜没有影响,未被重点关注。但通过对比发现,理论上Ti-Zr 涂层和酸洗钝化涂层功能有重叠,需要研究Ti-Zr 涂层对酸洗钝化工艺的影响,保证酸洗钝化工艺成膜质量。

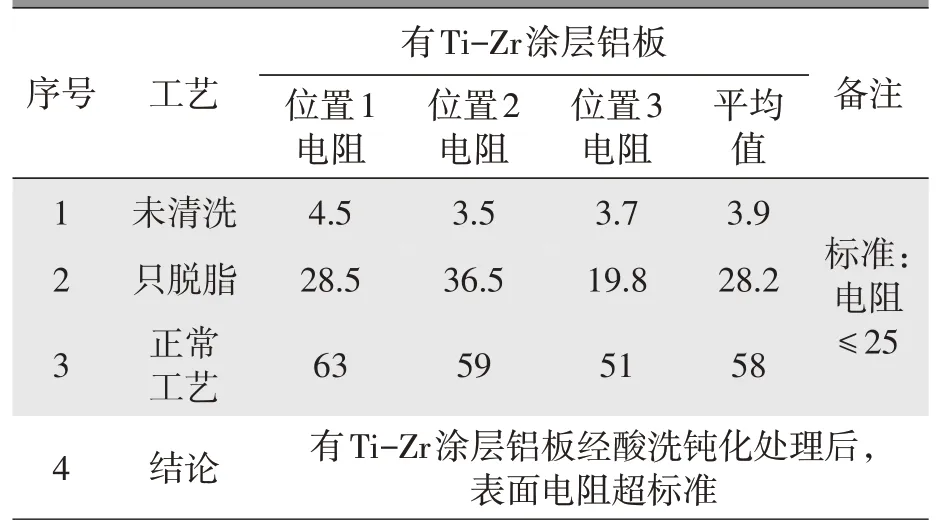

首先对比公司标准,铝板钝化膜存在以下2 个维度的技术要求。首先,铝板表面膜重及元素占比必须在规定范围内,其中膜重以主要元素占比体现,表面元素的变化是铝板表面处理过程中微观角度的本质变化。其次,铝板酸洗钝化后表面电阻必须稳定在一定范围,表面电阻稳定是铝板表面处理的主要目的之一。

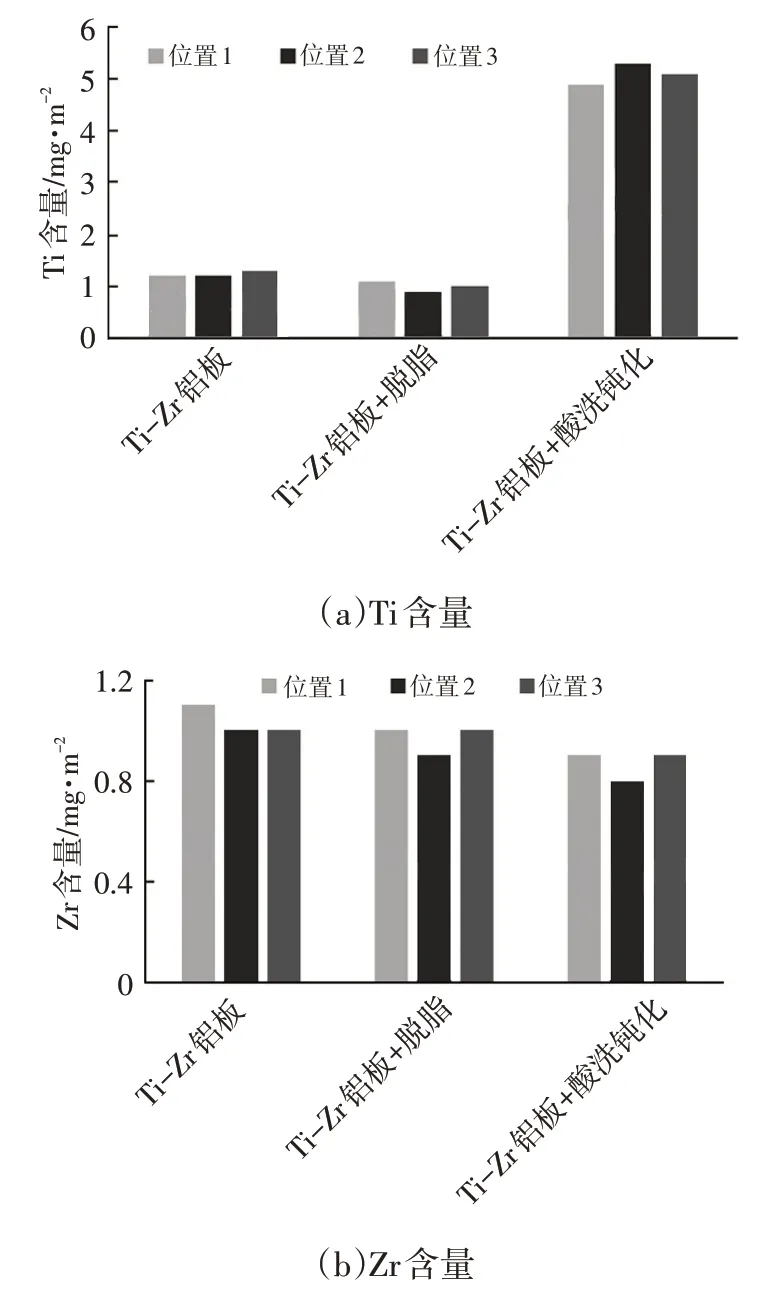

在Ti-Zr系钝化工艺中,Ti含量标准范围为1~7 mg/m2,Zr含量标准范围为1~7 mg/m2。

在进行酸洗钝化前,有Ti-Zr 涂层的铝板表面Ti、Zr 含量如图3 所示,分析可得铝板表面Ti、Zr 含量相对稳定,且元素含量及表面电阻在标准范围内;酸洗钝化工艺后,Ti 元素含量增加明显,而Zr元素含量相对降低,低于标准值。图3 中各位置对应的表面电阻如表4 所示,分析可得酸洗钝化前表面电阻满足标准要求,酸洗钝化后表面电阻增加且不均匀,超出标准范围。

图3 Ti-Zr涂层铝板酸洗钝化前后表面变化

表4 Ti-Zr涂层铝板酸洗钝化处理表面电阻 ×10-2 mm2/m

若铝板表面自带局部Ti-Zr 涂层,会在电泳工序后使铝板表面形成“油污痕”缺陷及铝板表面自带均匀Ti-Zr 涂层造成钝化后Ti-Zr 涂层被部分清除、铝板表面电阻超标2 种缺陷。因此,需要进行酸洗钝化处理的铝板自带Ti-Zr 涂层是冗余工艺,Ti-Zr 涂层和酸洗钝化不应同时存在。因此对酸洗钝化前的铝板表面必须制定严格标准,并加强铝板的日常检查与管理;为保证酸洗钝化的效果,铝板表面不能存在Ti-Zr 涂层。

5 污水处理

酸洗钝化工艺过程会产生大量废水,其中脱脂工艺会产生大量含油脂废水,酸洗钝化工艺会产生含少量金属离子的废水,这些废水均需处理后排入市政管道。

储存脱脂废水的槽体将脱脂废水按照0.25 m3/h的流量排入絮凝反应槽1 中,向絮凝反应槽体添加浓度为3%~9%的NaOH 溶液,将pH 值调整至10~12后,再加入浓度为6%~15%的CaCl 溶液以及浓度为0.3%~1.5%的聚丙烯酰胺高分子聚合物(Polyacrylamide,PAM),添加至产生巩花,通过絮凝作用对废水中的杂质进行吸附,并流入沉淀池。废水进入沉淀池后,吸附杂质的絮凝剂在沉淀池中进行沉淀,达到泥水分离的目的,分离后的废水流入絮凝反应槽2;沉淀槽采用斜管设计,增加泥水分离面积,提高分离效率。沉降的污泥在重力作用下进入浓缩池1,进一步降低污泥中的含水量,但浓缩后的污泥含水量仍较高,呈流动稀泥状态,最后通过压滤机压盘加压和压盘上的滤布过滤进一步减少污泥中的含水量,并将污泥压成泥饼状后排入泥斗中。

存储酸洗钝化产生废水的槽体向絮凝反应槽2 中以0.15 m3/h 的流量排出废液,絮凝反应槽2 中加入浓度为3%~9%的HCl 溶液以及浓度为0.3%~1.5%的PAM 至产生巩花,然后流入气浮池,在气浮池中注入大量气泡,使污水中颗粒度减小,密度接近水的悬浮物上浮,这些污染物很难通过沉淀方式去除,气浮池中分离的污染物会通过刮渣机排入浓缩池2。

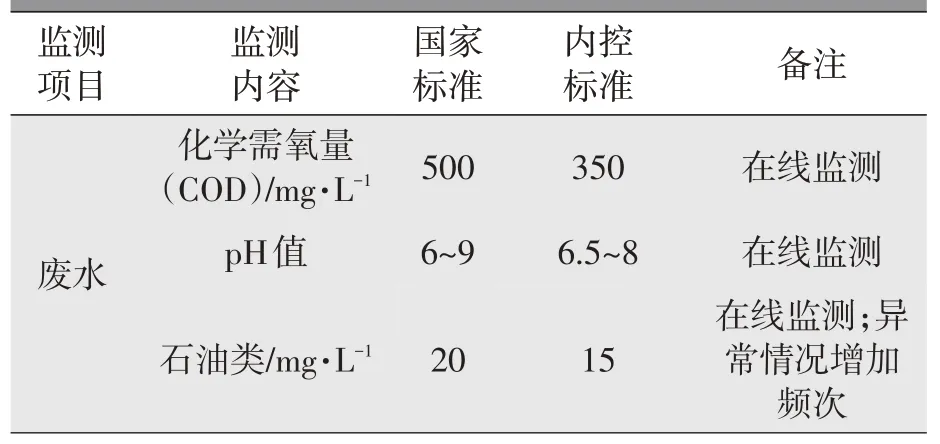

经过气浮池处理的污水进入pH 值调节槽,通过加入HCl 溶液将pH 值调整至3.0~4.0。调整稳定后的污水排入微电解池中,微电解池利用铁和炭构成原电池的正极和负极,以酸洗废水为电解质溶液,通过氧化还原反应处理污水中溶解度高、难以生化降解的有机污染物,进而降低废水中的有机污染物浓度。微电解后的污水排入絮凝池3中,添加NaOH 溶液、硫酸亚铁(PFS)溶液和PAM至产生巩花,排入沉淀池2 中,分离出的污泥排入污泥浓缩池2,污泥经压滤后进入集渣漏斗;废水排入pH 值调节池2 中,然后加入HCl 溶液,将pH值调整至6~8 左右,稳定后通过石英砂过滤除去固体物,最后排入清水池中,通过在线监测系统检测清水池中水质情况,水质检测标准如表5 所示。满足标准后的清水排入市政污水管道,如检测不合格,污染物超标的污水会回流进入集水坑并重新抽回到废液槽中。

表5 水质检测标准

针对酸洗钝化工艺特点设计的污水处理工艺,能有效处理污水中的油污和金属离子,降低化学需氧量(Chemical Oxygen Demand,COD),使废水满足排放标准后排放,达到环保的目的。

6 结束语

铝件具有活泼性强以及导热性好的特点,当其用于汽车车身制造时,需要进行特殊的表面处理。本文介绍了铝件在焊接前的酸洗钝化工艺以及常见的质量问题,并从实际生产角度出发,提供了针对性解决方案,提升了酸洗钝化工艺的质量。

酸洗钝化前的脱脂工艺可以通过增加表面活性剂提升脱脂效果。通过增加槽液更换频次、溢流量、除油设备的启停计划3 项措施有效减少了脱脂液中油脂的含量。通过以上措施可去除铝件表面油脂,有效提升铝件在后续涂装电泳质量。铝件初始的表面质量对酸洗钝化工艺也存在很大影响,需要进行酸洗钝化的铝件表面不能有Ti-Zr 涂层。若铝件表面Ti-Zr 涂层分布不均匀,容易导致铝件表面在后续涂装电泳后出现油污状缺陷。即使Ti-Zr 涂层均匀分布,也容易导致铝件表面在酸洗钝化后电阻超标,无法满足焊接要求。同时,酸洗钝化产生的废水也必须进行物化处理,满足污水排放标准后排放。