钢板与三维编织碳纤板盲端拉铆连接静力学性能研究

张瑞 张弛 王镝

(泛亚汽车技术中心有限公司,上海 201201)

1 前言

近年来,随着油价的上涨以及排放法规的日益严格,节能减排逐渐成为消费者购买汽车时关注的重点,各大汽车厂商在设计研发阶段也将油耗及排放性能作为重点关注性能。轻量化是汽车节能减排的重要途径之一。研究表明,汽车质量每减少100 kg,每百公里可节省燃油0.3~0.5 L,减少CO2排放8~11 g[1]。目前汽车轻量化主要通过轻量化材料、轻量化结构、轻量化制造技术实现。轻量化材料中碳纤维复合材料具有优秀的力学性能及优异的减重表现,研究表明,在等刚度或等强度设计原则下,碳纤维复合材料结构比低碳钢结构质量减少50%以上[2-3]。在碳纤维复合材料中,三维编织碳纤复合材料的力学性能优于传统层合板,其拉、压、剪性能普遍高于典型多向层合板[4]。目前很少有汽车主机厂在白车身上运用三维编织碳纤复合材料,针对三维编织碳纤板及钢板连接的研究也较少。随着三维编织碳纤复合材料制备技术的日臻成熟及其制备成本的逐年降低,其在白车身上的批量运用值得期待。

选取盲端拉铆钉对三维编织碳纤复合材料及钢板进行连接,对该种连接组合的静力学性能进行研究。先对相同试件宽度及连接端距下2 种不同料厚组合的盲端拉铆连接试件进行剪切及十字拉伸静力学试验,研究其剪切、剥离力学性能及失效模式;而后对同一料厚组合下不同试件宽度及连接端距下的盲端拉铆连接试件进行剪切及十字拉伸静力学试验,研究试件宽度及连接端距对连接的剪切及剥离性能影响。

2 试验

2.1 试件制备

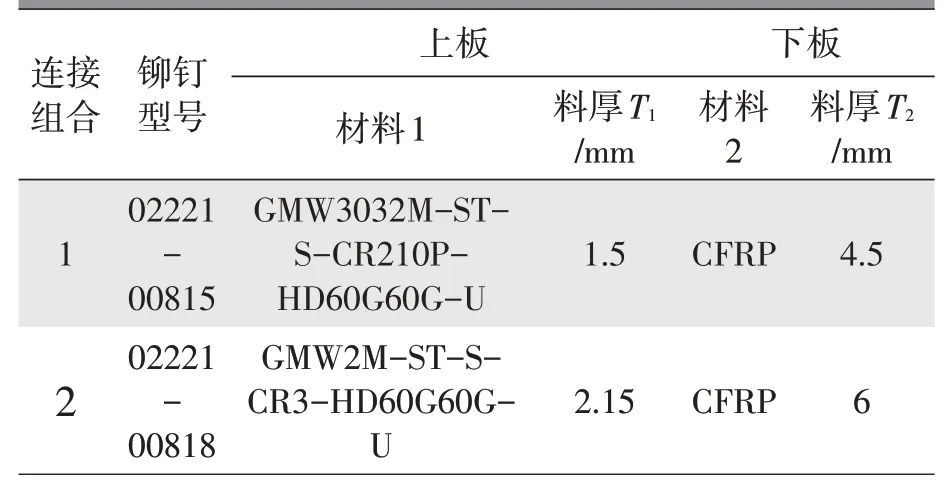

选取三维编织碳纤轮罩项目中碳纤板与钢板连接处的料厚组合进行盲端拉铆连接研究,共2种料厚连接组合,详见表1。选取图1 所示直径6.4 mm 的同系列(02221 系列)不同夹持厚度的拉铆钉对2 种连接组合进行连接。2 种连接组合中碳纤板厚度分别为4.5 mm 和6 mm。该2 种料厚的碳纤复合材料纱线种类、树脂材料及编织方式均一致,仅织物层数不一致。碳纤板增强体为三维六向编织,编织结构如图2 所示,力学性能如表2 所示,其中,泊松比μ23为0.03。制备碳纤复合材料料片时,先采用VARTM 工艺成型出350 mm×350 mm 的碳纤复合材料板料,而后将碳纤维板料切割成试验所需料片尺寸。

图1 02221系列拉铆钉

图2 碳纤维增强体编织结构

表1 碳纤复合材料与钢板连接料片组合

表2 碳纤复合材料板料力学性能

2.2 试验设计

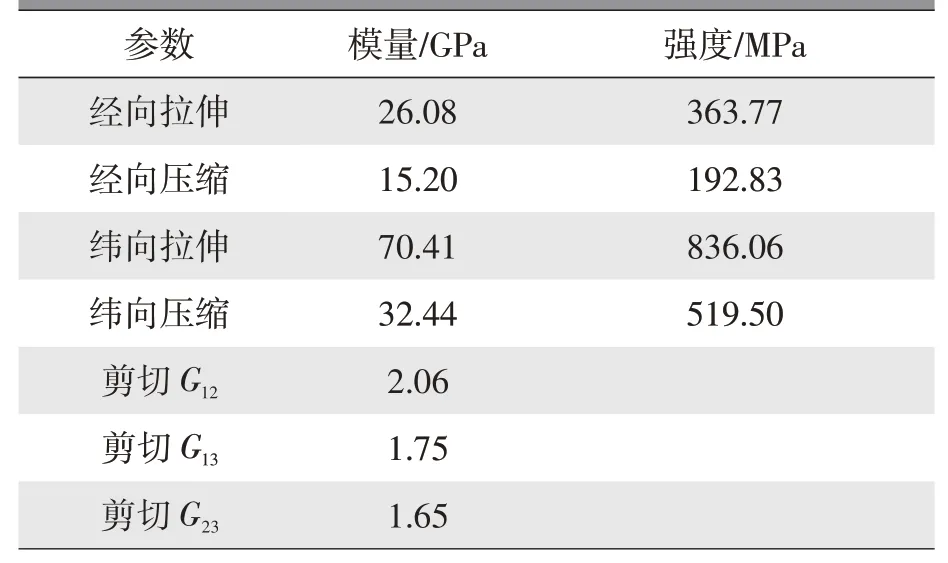

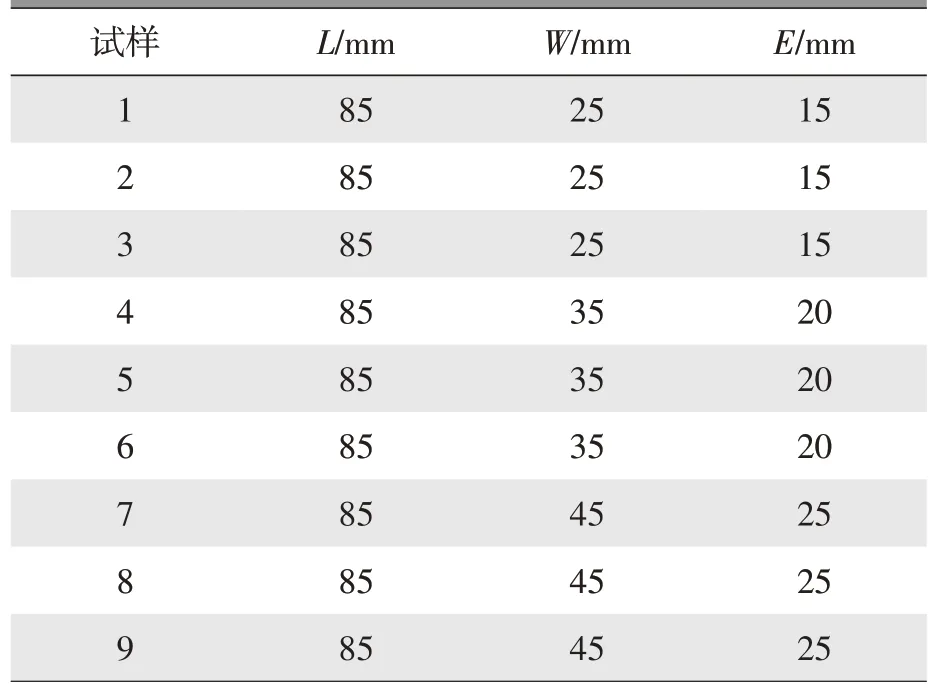

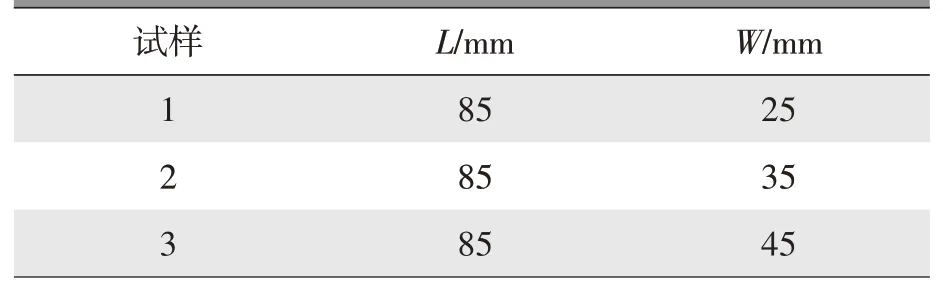

为研究三维编织碳纤复合材料与钢板盲端拉铆连接的失效模式以及其剪切和剥离静力学性能,对相同连接几何参数(E=15 mm,W=35 mm)下的2 种连接料厚组合试件进行剪切及十字拉伸静力学试验,剪切及十字拉伸试件连接形式如图3 所示。由于碳纤复合材料板料经向纱线与纬向纱线密度不同,其在经向及纬向的力学性能不同,将碳纤板料沿经向纱线及纬向纱线2 种方向进行切割,并对2 种切割方向的料片连接组合进行静力学试验,2 种切割方向的碳纤板如图4 所示。为研究不同试件宽度W及连接端距E对连接静力学性能的影响,对料片组合1 在不同连接端距E及板宽W下的连接试件进行静力学试验。分别选取了3 种不同的端距(E为15 mm、20 mm、25 mm)及板宽(W为25 mm、35 mm、45 mm),按照L9正交列表确定剪切试件试验组合,剪切试验样件列表详见表3,十字拉伸试件列表详见表4。文中对表3及表4中的试件组合在经向及纬向2种切割方向的料片均进行试验。

图3 剪切及十字拉伸试样连接形式

表3 CFRP-Steel拉铆连接试验试样

表4 CFRP-Steel拉铆连接十字拉伸试验试样

试验时采用Z150 拉伸机(量程为50 kN),对试件施加载荷直至试件破坏,加载速度为5 mm/min。十字拉伸工装如图5 所示,试验装置如图6 所示。

图5 十字拉伸工装

图6 试验装置

3 试验结果分析

3.1 相同端距E 及板宽W 下碳纤板和钢板拉铆连接静力学试验结果分析

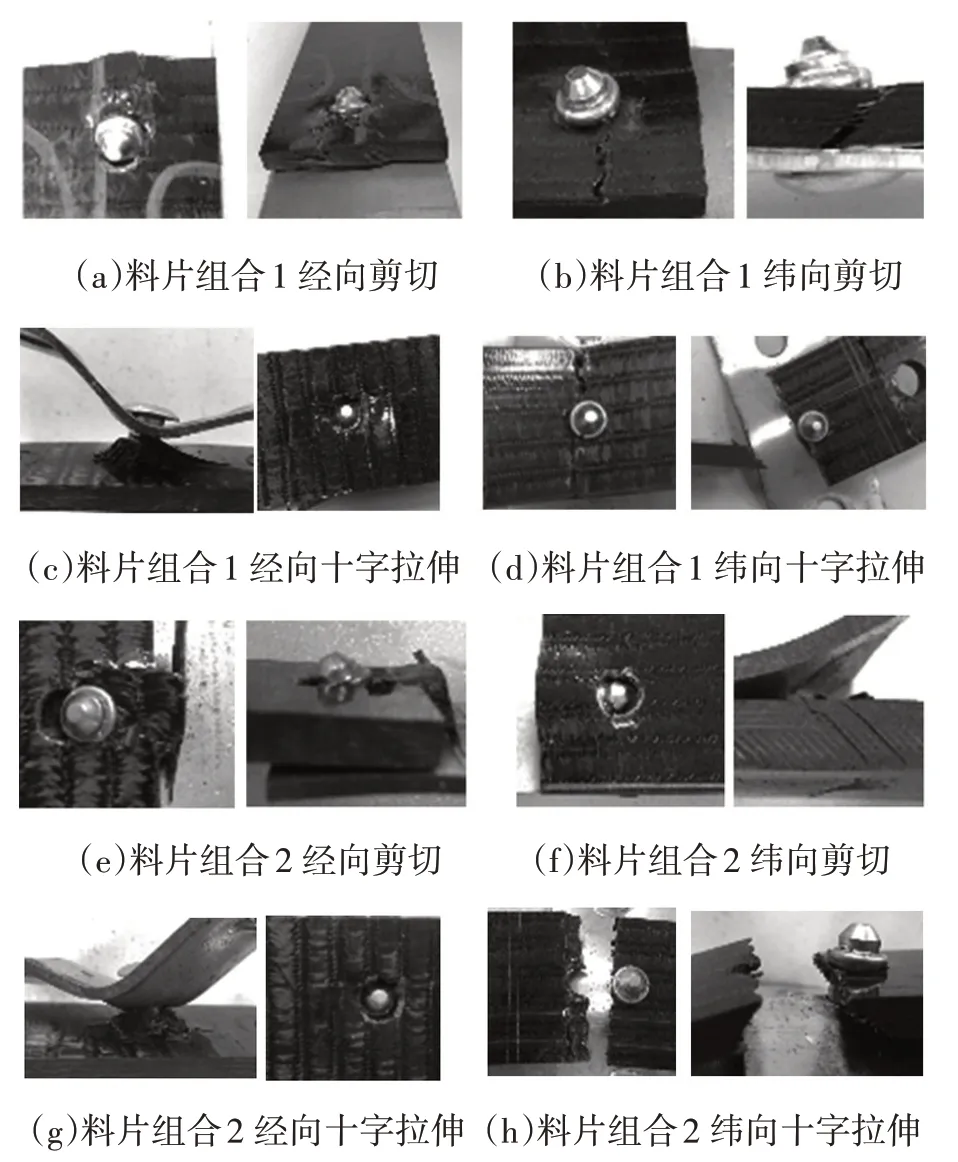

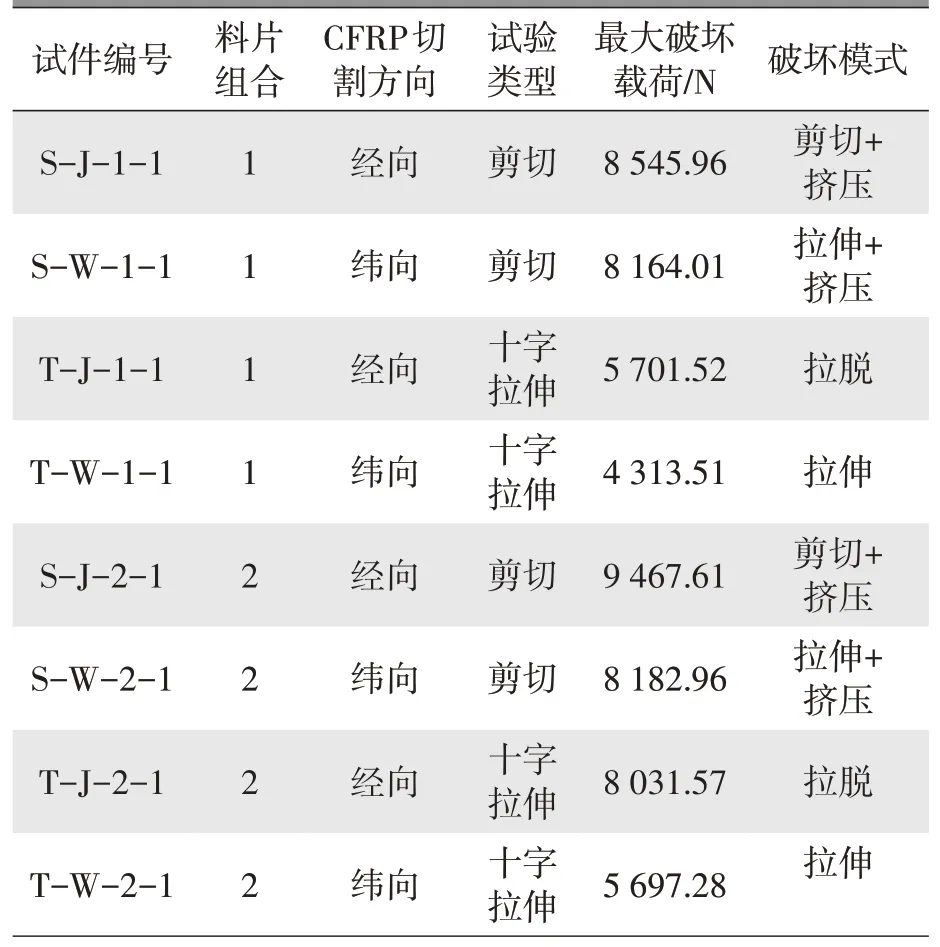

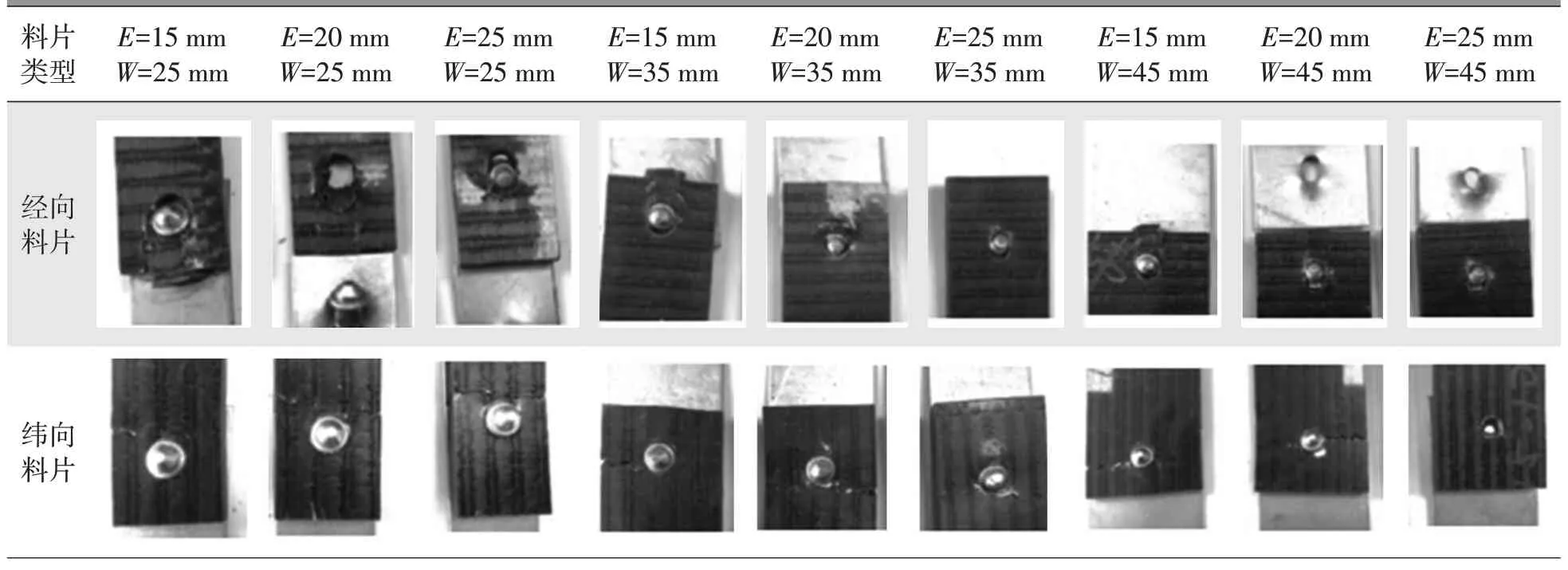

相同端距(E=15 mm)及宽度(W=35 mm)下CFRP-steel 拉铆连接静力学试验结果如表5 所示,表中所列最大破坏力值为每组3 个试样的平均值。图7 为静力学试验各试件破坏形貌。

图7 各试件静力学试验破坏形貌

表5 相同连端距E及板宽W下盲端拉铆连接静力学试验结果

从表5 中可以看出,2 种料厚组合下经向料片的静力学性能均优于纬向料片的静力学性能。其中,纬向料片剪切最大破坏载荷约为经向料片的90%,纬向料片十字拉伸最大破坏载荷约为经向料片的70%。经向与纬向料片静力学性能差异由碳纤料片增强体经向纱线与纬向纱线密度差异导致。

采用02221 系列盲端拉铆钉连接的碳纤板及钢板料片剪切及十字拉伸试验的连接失效模式均为碳纤板破坏。由于碳纤板力学性能呈各向异性,同种试验工况下,不同切割方向碳纤板的破坏模式不同。其中,经向料片剪切试验失效模式为剪切和挤压破坏,纬向料片剪切试验失效模式为挤压和拉伸破坏。经向料片十字拉伸试验失效模式为铆钉拉脱,纬向料片十字拉伸失效模式为拉伸破坏。从图7 中可以看出,经向料片在剪切试验中铆钉至端头处的碳纤基体及碳丝受到明显挤压,同时纬向碳丝有断裂迹象。纬向剪切试验中,沿力加载方向铆钉至端头处的碳纤基体及碳丝沿力加载方向受到挤压,料片组合1 铆钉处纬向碳丝有较为明显的断裂迹象,裂纹与加载方向垂直,试验过程中可听到清脆的碳丝断裂声音;料片组合2纬向碳丝断裂迹象不明显,其失效模式以挤压为主。经向十字拉伸试验中,铆钉周围的碳丝局部受到挤压破坏。纬向十字拉伸试验中铆钉处纬向碳丝全部断裂。

3.2 不同端距E 及板宽W 下碳纤板和钢板盲端拉铆连接静力学试验结果分析

3.2.1 端距E及板宽W对碳纤板和钢板盲端拉铆连接剪切力学性能影响

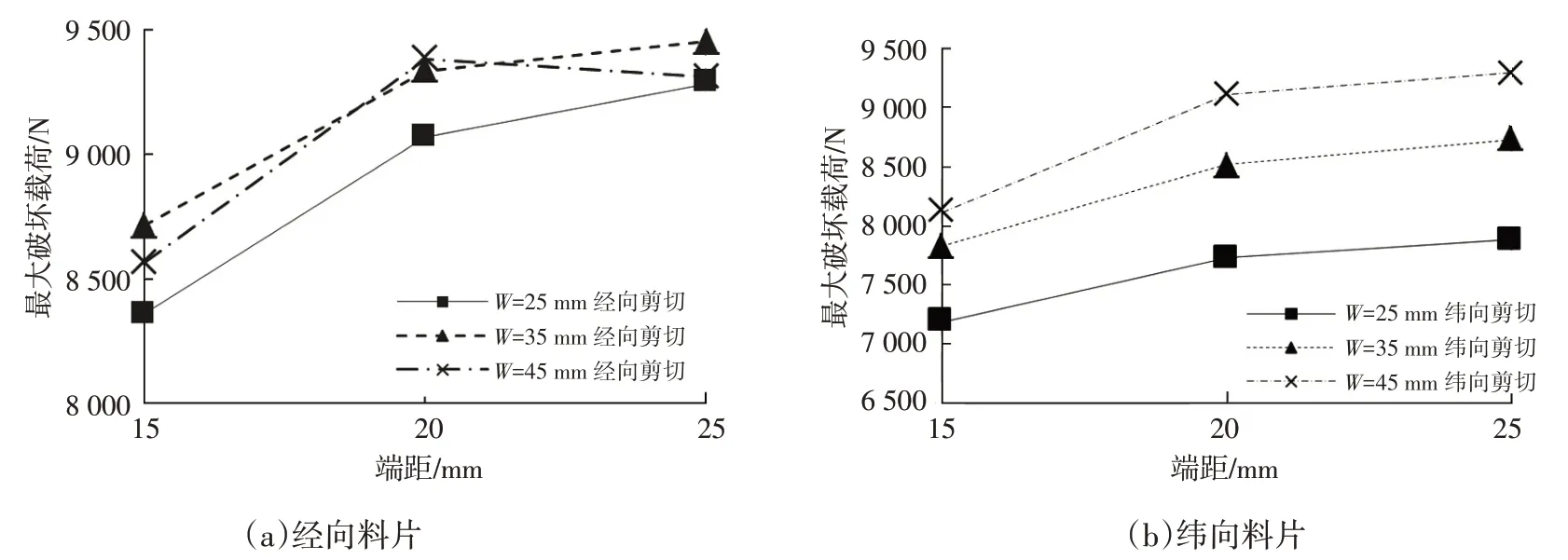

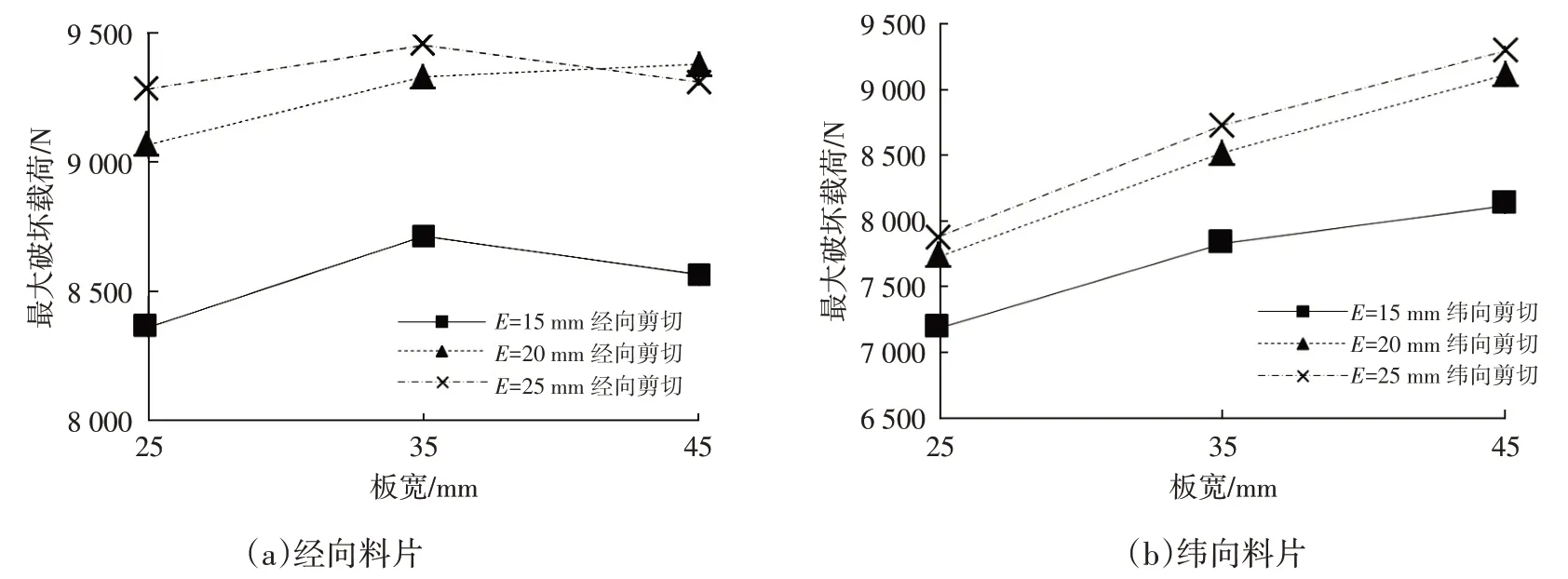

图8 为不同板宽下,盲端拉铆连接试件剪切试验最大失效力随端距E的变化曲线。图9为不同端距E下连接试件最大破坏载荷随板宽W的变化曲线。表6为不同板宽及端距下,各试件剪切试验破坏形貌。从图8和图9中可以看出,碳纤钢板拉铆连接剪切最大破坏力值及失效模式受料片端距及板宽影响。

图8 不同板宽W下最大破坏载荷随端距E变化曲线

图9 不同端距E下最大破坏载荷随板宽W变化曲线

表6 不同板宽W及端距E下各试件破坏形貌

从图8 中可以看出,对纬向料片而言,宽度一定时,随着端距E增大,各连接组合最大破坏载荷明显呈上升趋势;对经向料片而言,宽度一定时,随着端距E增大,各连接组合最大破坏载荷大体呈上升趋势。其中,W=45 mm、E=25 mm 时经向连接试件最大破坏载荷较W=45 mm、E=20 mm 时经向试件最大破坏载荷约降低70 N,该力值的轻微降低与样件破坏模式相关。料片宽度一定时,随着E增大,挤压面增加从而使得料片连接组合的承载能力增大。

对经向料片而言,当样件板料宽度W一定时,随着E增加,3 种边距的经向料片连接组合破坏模式均发生变化。其中,W为25 mm 和35 mm 的失效模式随着E的增大,先由碳纤板剪切加挤压破坏变为铆钉拉脱,而后变为铆钉断裂;当W为45 mm时,其失效模式随着E的增大由碳纤板剪切加挤压破坏变为铆钉断裂。当W为45 mm 时,料片端距E为20 mm 和25 mm 的样件失效模式均为铆钉断裂,其最大破坏载荷由铆钉自身承载能力决定,故样件端距E为20 mm 和25 mm 时的最大破坏载荷仅有微小差异。

对纬向料片而言,随着E增加,W为25 mm 的经向料片连接组合破坏模式未发生变化,仅W为35 mm 和45 mm 的连接组合破坏模式发生变化。其中,当W为25 mm 时,其失效模式为碳纤板拉伸破坏,由于板宽较小,沿加载方向承力的纬向纱较少,同时纬向纱本身密度较小、承力能力弱,从而导致碳纤板在出现挤压破坏前已出现拉伸破坏导致连接失效;当W为35 mm 时,纬向料片连接组合破坏模式为拉伸+挤压破坏,此宽度下碳纤板纬向纱沿力加载方向断裂,同时挤压面处的经向纱受到挤压破坏;当W为45 mm 时,随着E增加,纬向料片连接组合破坏模式由拉伸+挤压破坏变为拉脱破坏,当E为25 mm 时,由于W为45 mm,试样较宽,沿力加载方向的纬向纱增多,碳纤板纬向承力结构较强,从而使得碳纤板未沿力加载方向出现拉伸破坏,同时,由于E较大,挤压面增加,从而使得碳纤板不易沿力加载方向受挤压破坏。

从图9 中可以看出,对经向料片而言,当端距E一定时,随着板宽W的增加,其最大破坏载荷有变化但无明显变化规律,相同端距E、不同板宽W下的最大破坏载荷力值相差不大。当E为15 mm时,经向料片连接失效模式为碳纤板破坏,而碳纤板为纬向丝受破坏而失效,纬向丝承力能力主要由E值决定,由于E值均为15 mm,故各板宽下的连接组合最大失效力值接近。当E为20 mm 和25 mm时,各板宽W下经向料片连接的失效模式为铆钉拉脱和铆钉断裂,铆钉断裂破坏下各连接组合的最大失效力值接近,铆钉拉脱的最大失效力值较铆钉断裂的最大失效力值略低。

对纬向料片而言,E值一定时,随着板宽W的增加,最大破坏载荷呈增大趋势。纬向料片拉伸时,随着板宽W增加,纬向料片拉伸净面积增加,可承力的纬向碳丝增加,故纬向最大破坏载荷增加。

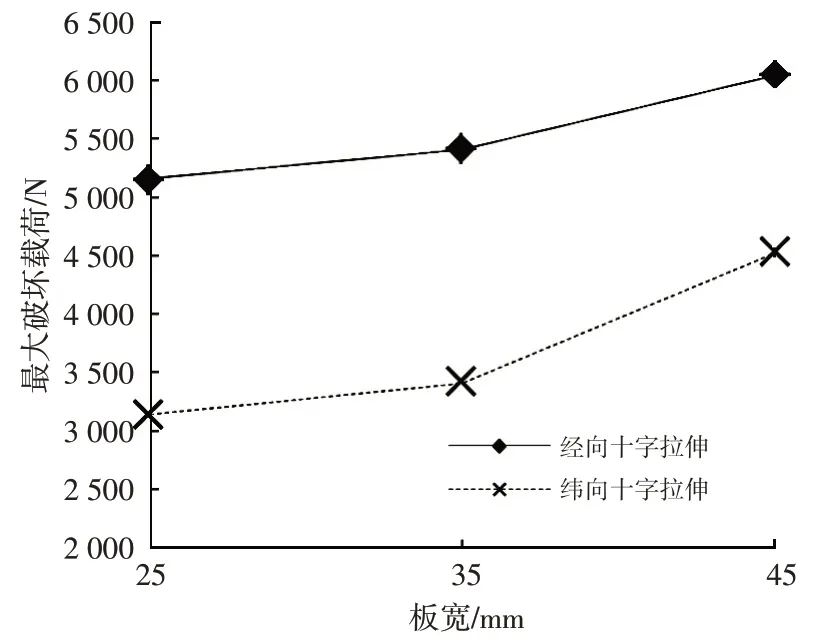

3.2.2 板宽W对碳纤板和钢板盲端拉铆连接十字拉伸力学性能影响

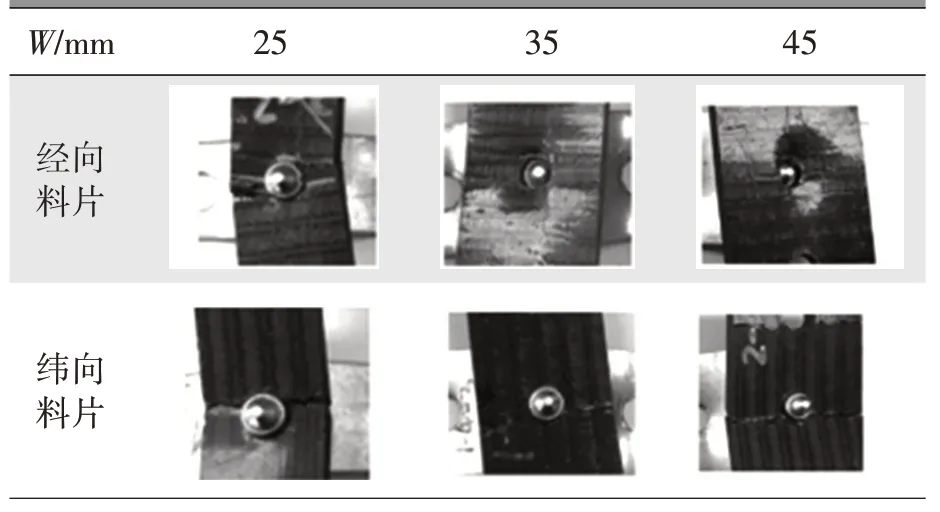

图10 为十字拉伸最大破坏载荷随板宽W的变化曲线,表7 为不同板宽W下连接组合试件十字拉伸试验破坏形貌。从图10 中可以看出,随着W增加,经向及纬向料片十字拉伸最大破坏载荷均增大。随着料片W增加,拉伸净截面积增大,碳纤板承力能力提高,故最大破坏载荷增大。

图10 最大破坏载荷随W变化曲线

表7 不同试件破坏形貌

从表7 中可以看出,对经向料片而言,随着碳纤板W增加,连接试件十字拉伸失效模式由拉伸破坏变为拉脱破坏。当W为25 mm 时,由于板宽较小,经向碳丝数量较少,其承力能力较大板宽碳纤板弱,故加载过程中碳纤板经向碳丝受拉断裂,同时,由于加载时主要为经向丝承力,其承力能力较纬向丝强,故在加载力大至足以使铆钉周围碳丝沿力加载方向挤出时经向丝方才断裂。对纬向料片而言,随着碳纤板W增加,连接试件十字拉伸失效模式未发生变化,其失效模式均为碳纤板拉伸破坏,在铆钉周围未观察到碳纤维挤出。由于纬向料片加载过程中主要为纬向纱承力,纬向纱密度较小,其承力能力较弱,故加载过程中纬向纱断裂失效,同时,纬向纱断裂时的加载力不足以使碳丝挤出,从而未观测到碳纤维挤出。

4 结束语

对相同板宽W及端距E下2 种不同料厚组合的钢板与三维编织碳纤复合材料拉铆连接试件以及同一料厚组合在不同板宽W及端距E下的拉铆连接组合进行了剪切及十字拉伸静力学试验,得出以下结论:

a. 采用拉铆钉接可对钢板与三维编织碳纤板进行有效连接;

b. 采用文中所示铆钉对三维编织碳纤复合材料与钢板进行连接时,剪切及十字拉伸静力学试验工况下除拉铆钉断裂及拉脱外均为碳纤板破坏从而导致连接失效;

c. 由于碳纤维力学性能呈各项异性,不同碳纤板切割方向连接组合的失效模式及连接最大破坏载荷均不同;

d. 连接组合的端距E及样板宽W对连接的失效模式及最大破坏载荷均有影响。