偏心螺栓异常转动失效分析

柯胜蓝 张少甫 张晓俊

(上汽大众汽车有限公司,上海 201805)

1 前言

紧固件连接是汽车零部件的重要连接方式,相比于焊接和胶接,其因可靠性高、可拆卸的优点被广泛应用在汽车零部件装配中。常见紧固件类型有螺栓、自攻螺钉、螺母、铆钉、双头螺柱。受实际生产过程中各种异常因素的影响,紧固件会出现断裂[1-2]、滑牙[3-4]、松动[5-6]、无法有效拧紧[7]等失效。

汽车偏心螺栓将汽车弹簧摆臂拧紧在螺母上从而固定在副车架上,偏心螺栓的转动会带动弹簧摆臂一起移动,弹簧摆臂的移动会导致车轮倾角变化。因此,汽车偏心螺栓的作用是调节车轮倾角的大小,偏心螺栓在汽车行驶过程中不允许出现转动和窜动。目前关于汽车偏心螺栓的失效原理研究较少,王韶普等[8]研究了汽车偏心螺栓的滑牙失效,朱凌静[9]研究了偏心螺栓的断裂失效。详细研究偏心螺栓转动的原因,并提出优化方案,最终通过功能性试验验证优化措施有效。

2 问题描述

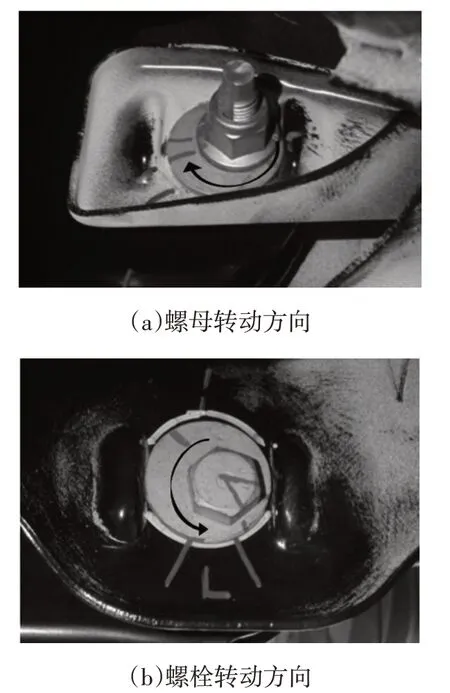

某车型经过整车滥用路试试验后,后桥前束调节螺栓螺母出现连接副异常转动。路试试验时连接副螺栓螺母的转动方向如图1 所示。连接副的螺母出现了顺时针方向转动,如图1a 所示;螺栓出现逆时针方向转动,如图1b 所示。由于螺栓螺母的转动观察方向相反,因此螺栓螺母连接副整体是沿同一方向转动的。

图1 连接副螺栓螺母的转动方向

3 测试分析

3.1 自锁螺母的摩擦因数和自锁特性测试

连接副的螺母为自锁螺母,如图2 所示,通过在普通螺母上部嵌入尼龙从而实现螺母的自锁。螺母的表面处理为锌铝涂覆并做润滑,总摩擦因数控制范围为0.10~0.16。

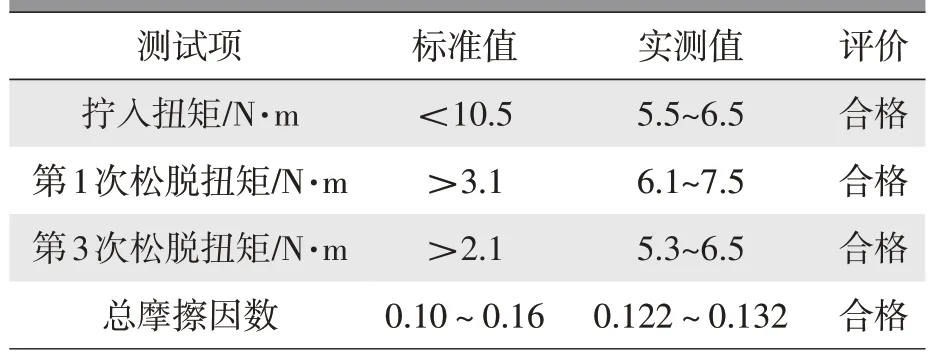

采用SCHATZ 摩擦因数机,按照标准ISO 2320: 2015 Fasteners-Prevailing torque steel nuts-Functional properties 对同批次自锁螺母的摩擦因数和自锁特性进行测试,测试结果如表1所示,其中拧入扭矩为5.5~6.5 N·m,符合<10.5 N·m 的标准要求;第1次松脱扭矩为6.1~7.5 N·m,符合>3.1 N·m的标准要求;第3次松脱扭矩为5.3~6.5 N·m,符合>2.1 N·m 的标准要求;总摩擦因数的测试方法为ISO 16047: 2005 Fasteners-Torque/clamp force testing,实测值为0.122~0.132,符合标准值0.10~0.16 的要求。

表1 自锁螺母拧入扭矩和总摩擦因数测试结果

3.2 失效件自锁螺母的硬度和金相测试

该自锁螺母的等级为10 级,参照标准ISO 898- 2: 2022 Fasteners- Mechanical properties of fasteners made of carbon steel and alloy steel-Part 2:Nuts with specified property classes,对失效件自锁螺母的硬度和金相测试。采用Wilson UH750 型万能硬度机进行硬度测试,测试结果如表2 所示,实测数值为312~321 HV10,满足标准值295~353 HV10 的要求。

表2 失效件自锁螺母硬度测试结果 HV10

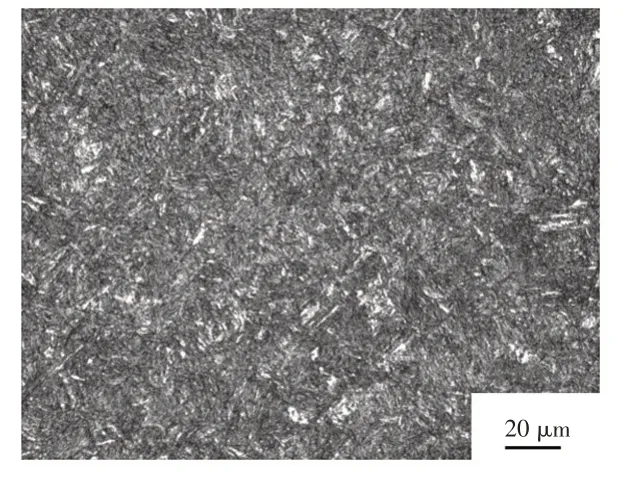

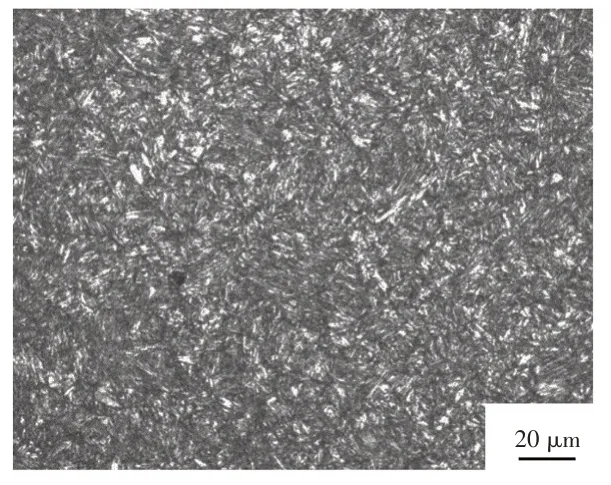

采用Axiovert 200MAT 型显微镜对失效件进行金相检验,结果显示失效螺栓的主要组织为回火索氏体,组织正常,金相如图3 所示。

图3 失效件自锁螺母金相图

3.3 失效件偏心螺栓的硬度和金相测试

该偏心螺栓的等级为10.9 级,参照标准ISO 898-1: 2013(en) Mechanical properties of fasteners made of carbon steel and alloy steel — Part 1: Bolts,screws and studs with specified property classes —Coarse thread and fine pitch thread,对失效件自锁螺母进行硬度和金相测试。采用Wilson UH750 型万能硬度机进行硬度测试,测试结果如表3所示,实测数值为361~368 HV10,满足标准值320~370 HV10的要求。

表3 失效件偏心螺栓硬度测试 HV10

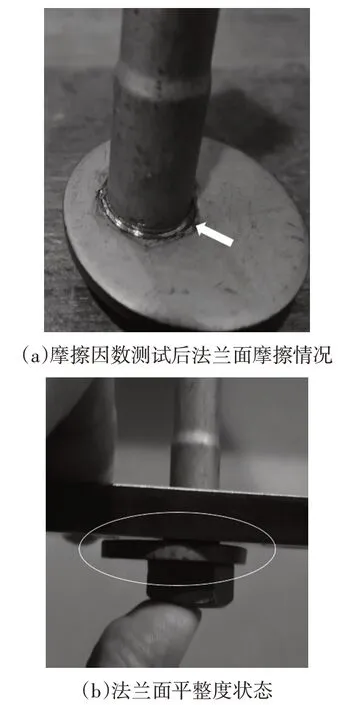

采用Axiovert 200MAT 型显微镜对失效件进行金相检验,检验的结果显示失效螺栓的主要组织为回火索氏体,组织正常,金相如图4 所示。

图4 失效件偏心螺栓金相图

3.4 偏心螺栓摩擦因数测试

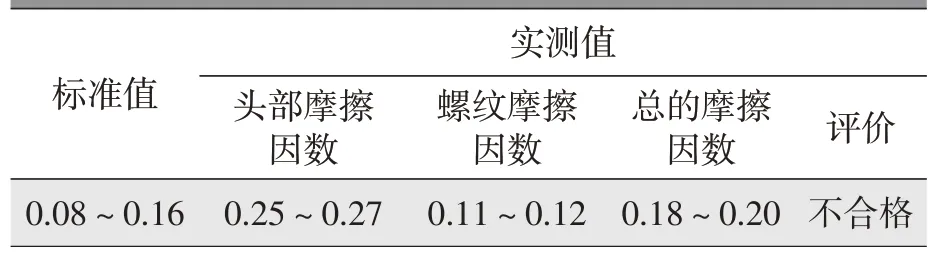

对同批次螺栓的失效件进行摩擦因数测试,采用SCHATZ 摩擦因数机,参考标准为ISO 16047:2005 Fasteners-Torque/clamp force testing,测试结果如表4 所示,其中螺纹摩擦因数为0.11~0.12,符合标准值0.08~0.16 的要求。头部摩擦因数为0.25~0.27,总摩擦因数为0.18~0.20,超出标准要求的0.08~0.16 摩擦因数范围。

表4 偏心螺栓摩擦因数测试结果

摩擦因数测试后,螺栓头部法兰面仅摩擦到了根部。公式(1)为头部摩擦因数μb计算公式,当头部摩擦力矩Tb和夹紧力F不变时,摩擦半径Db越小,头部摩擦因数则越大。因为该螺栓头部仅摩擦到了根部,摩擦半径较小,导致头部摩擦偏大。

法兰面平整度状态如图5 所示,螺栓的法兰面内凸较严重,摩擦过程中仅摩擦到螺杆根部。当拧紧后的螺栓仅螺杆根部与被连接件接触,法兰面由面接触变为线接触,螺栓的防松和防转动性能下降。

图5 偏心螺栓法兰状态

4 螺栓的优化措施

针对偏心螺栓法兰面内凸严重的问题,从以下几方面进行优化。

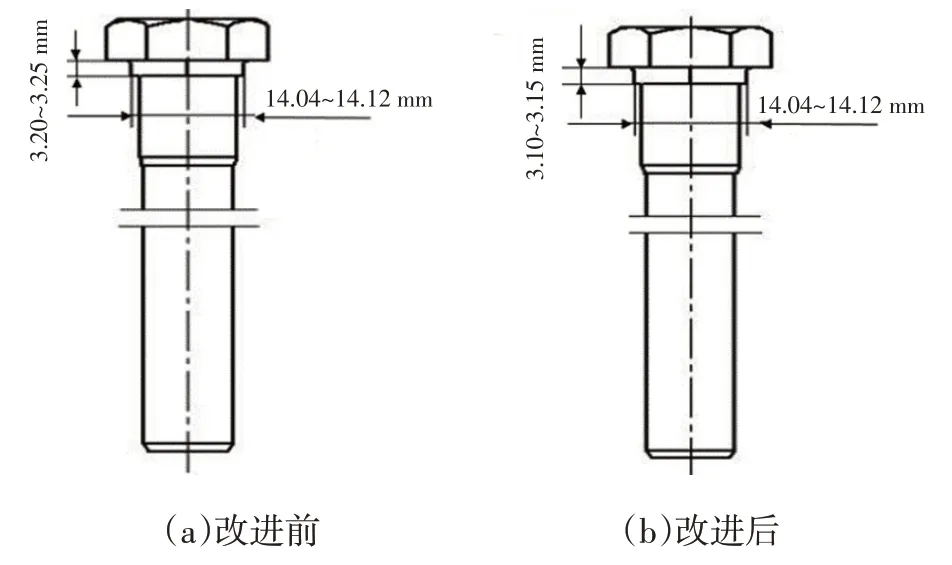

4.1 减小六角连接处台阶高度

如图6 所示,将六角连接处台阶高度从3.2~3.25 mm 降低至3.1~3.15 mm,降低螺栓和垫片组合后根部的高度,有利于扩大法兰螺栓拧紧时的摩擦面。

图6 偏心螺栓六角连接处台阶高度优化尺寸

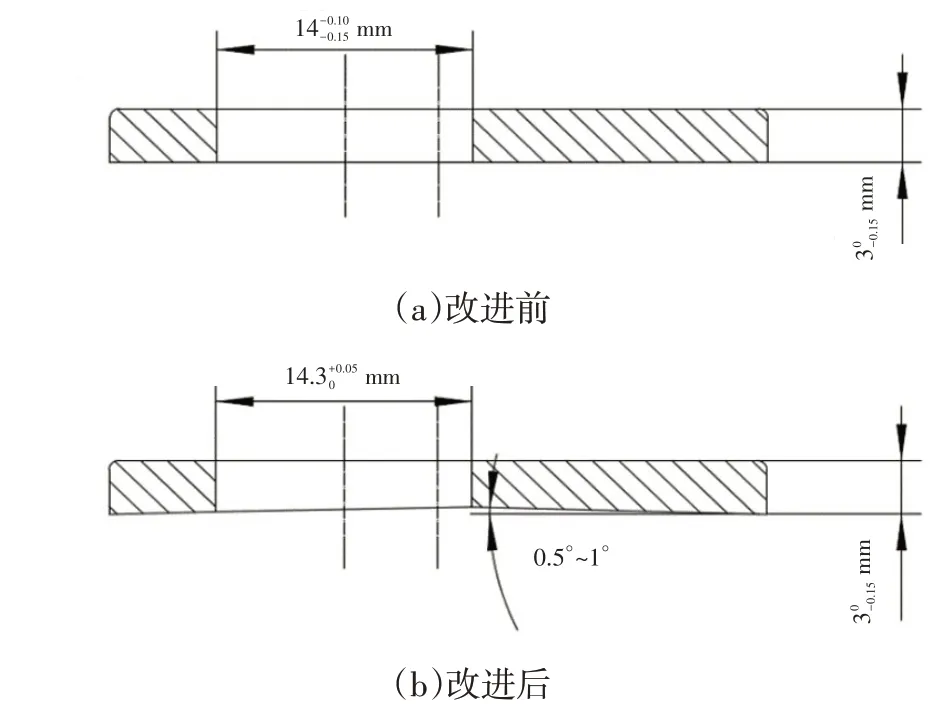

4.2 垫片初始平面度和孔径优化

如图7 所示,将垫片孔径由13.85~13.9 mm 增大至14.3~14.35 mm,螺栓与垫片的配合方式从过盈配合变成间隙配合,避免螺栓根部因材料较多导致突起,进而减小摩擦面积。

图7 偏心螺栓法兰孔径和平面度优化方案

将垫片从平面优化成反角度0.5°~1°,保证了垫片铆接后不会凸起,将摩擦面线接触转化为面接触。

5 优化后的测试

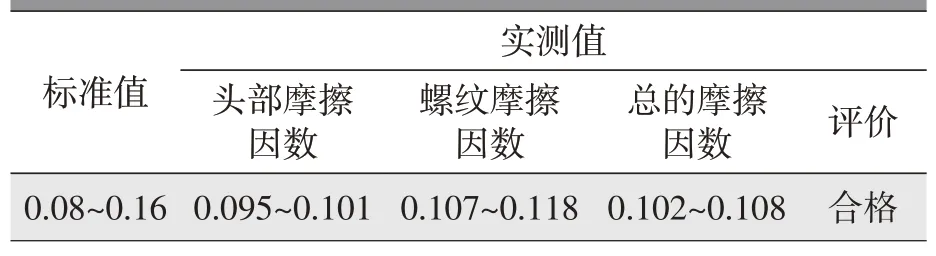

5.1 螺栓摩擦因数测试

优化后的螺栓摩擦因数测试结果如表5 所示,其中头部摩擦因数为0.095~0.101,螺纹摩擦因数为0.107~0.118,总的摩擦因数为0.102~0.108,满足标准值0.08~0.16 的要求。

表5 优化后的偏心螺栓摩擦因数测试结果

优化后经过摩擦因数测试的法兰面摩擦情况如图8a 所示,头下摩擦面摩擦较均匀,摩擦面由线接触变为面接触,摩擦面的面积较优化前明显增加。法兰面平整度状态如图8b 所示,螺栓法兰面平整,无肉眼可观的内凸,法兰面平整有利于提升连接副的防松动和防转动性能。

图8 偏心螺栓法兰状态

5.2 路试验证

将优化后的螺栓按照扭矩法拧紧在副车架上,重新进行整车滥用路试试验(路试条件和失效件路试条件一致),路试试验后,螺栓未出现转动。测试结果显示螺栓优化方法有效,证明了螺栓的转动是由于偏心螺栓法兰垫片内凸和连接副的防松动能力下降导致的。

6 结论

a. 失效件偏心螺栓硬度和金相满足标准和图纸要求;自锁螺母硬度、金相和扭矩特性满足标准和图纸要求。

b. 整车滥用路试试验后,螺栓出现转动的主要原因是螺栓法兰面内凸、摩擦不均匀及摩擦因数不符合标准要求。法兰摩擦面为线接触,相比于面接触,螺栓的防松和防转动性能较差,螺栓防松和防转动性能下降导致偏心螺栓整车滥用路试试验后出现转动。

c. 通过降低螺栓六角连接处台阶高度、增大垫片铆接前的孔径、将铆接前垫片做成反角度,提升了螺栓法兰面的平面度和法兰面摩擦均匀度,优化后的螺栓摩擦因数合格,整车滥用路试试验后未出现转动。