总装发动机预装线集成吊具应用研究

李雷

(华晨宝马汽车有限公司,沈阳 110000)

1 前言

某种纵置发动机总装吊具主要应用于汽车装配中,用于发动机和变速箱以及前桥总成零件的吊装。目前,各汽车装配工厂发动机预装工艺总成零件运载转运受限于安装工艺复杂以及体积大、质量大等问题,限制产能提升,尤其是豪华大型燃油车的动力总成体积大、质量高、零件多且工艺复杂,大部分整车工厂受限于工艺设计和集成吊具无法实现产能提升和人机改善。发动机总装集成吊具,用于辅助安装动力总成上的外围零部件,解决零部件安装的工艺问题和人机工程问题,通过集中吊具与自动运载吊具的结合实现动力总成零件在装配线体间的运载和转接。概述了总装车间发动机预装工艺过程,阐明了汽车装配工艺的组成以及发动机预装工艺流程和主要零部件;通过产品信息以及产能规划,概述了发动机线工艺规划、工艺设计流程和实现发动机预装工艺应用的主要设备;通过对纵置发动机总装吊具进行研究,阐明吊具的设计功能和工艺应用理念,在发动机预装线实现发动机、变速箱、前桥总成部件的集成吊装运载,确保外围零部件工艺装配的合理性,改善发动机预装线操作人机问题。吊具在开发设计加工过程中通过研究和试验彻底解决了影响吊具的实用功能和安全的瓶颈问题,文中对吊具的核心零部件设计加工过程中复杂问题的解决也做了详细阐述。

2 总装车间发动机预装工艺

2.1 汽车装配工艺

汽车装配在总装车间完成,主要工艺过程是通过输送线运载车身到自动化流水线上并通过一系列工艺安装设备、特殊夹具以及拧紧工具完成汽车零部件的安装,特点是自动化输送线载运车身,零部件多达上万个,劳动密集。每个工位由若干操作者独立完成。近年来,汽车总装大部分采用零件模块化工艺装配,降低了装配工艺的复杂程度,提高了主机厂装配车间的产量。为提高汽车装配的生产效率,合理的总装线体规划也非常关键,目前,总装车间线体规划主要分为以下部分:

a. 主线:内饰线1 线、内饰2 线、翻转线、滑板线、合装线、高工位底盘线、低工位底盘线、完成线、终检线。

b. 预装线:发动机预装线、门预装线、前保险杠预装线、仪表板预装线。

主要介绍总装车间发动机预装线的工艺。

2.2 总装车间发动机预装线工艺

总装车间发动机预装工艺是将发动机工厂生产的发动机总成在总装车间与变速箱进行装配,并且在预装线上完成发动机外围功能部件的装配。

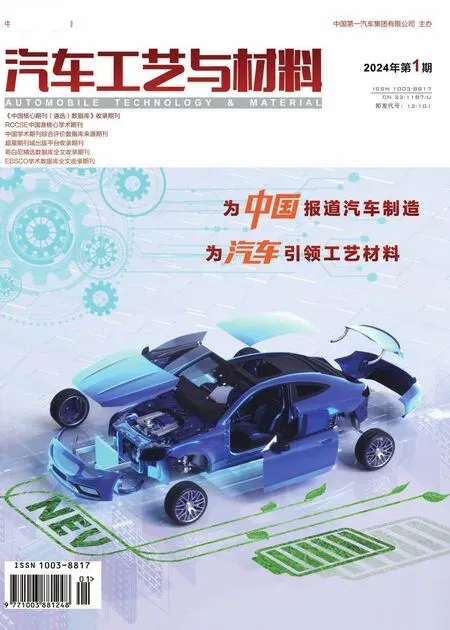

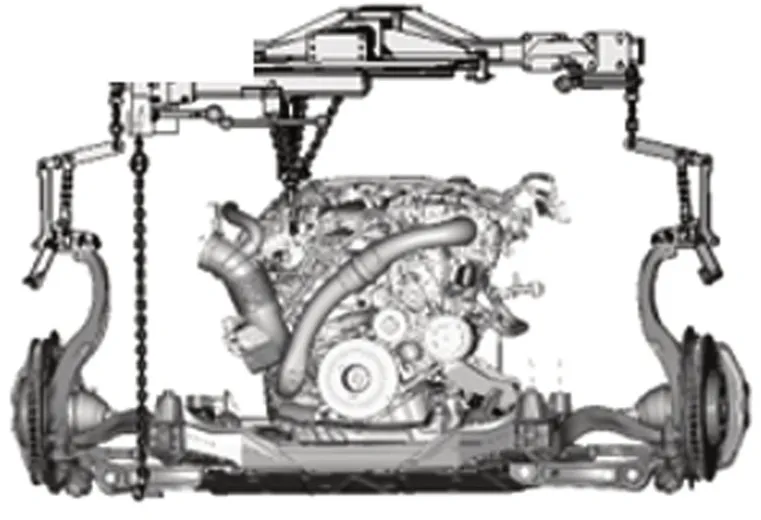

发动机预装线上安装的主要零部件包括:发动机总成、变速箱总成、发电机、起动机、发电机线束、起动机线束、分动器、输出半轴、氧传感器、变速箱线束、发动机隔音垫、水泵、压缩机、油管和水管等,如图1 所示。

图1 发动机线预装零件

为了在线安装以上外围零部件,需要根据纵置发动机的形式设计一种集成吊具,将发动机和变速箱总成悬吊起来,输送线吊具与集成吊具联接后,通过输送线吊具将动力总成吊装在发动机预装线上运行,方便操作人员完成零件装配工作。

2.3 总装车间发动机预装线规划

发动机预装线规划一般差异性较大,根据发动机预装工艺的复杂程度和产量需要确定预装线体规划方案,以某车型发动机预装线规划方案为例,表1 列出了15~60 JPH 发动机线操作工位和缓存工位建议数量[1]。

表1 发动机线工位规划方案参考

工艺工程师需要结合线体规划零件装配流程,而装配流程需要考虑各个零部件的配合关系、安装顺序以及工艺设备的位置,以某型号发动机线体为例做预装线工艺规划介绍,产品信息如下。

产能:20 JPH 混线生产;动力总成:发动机纵置后驱/电动车电机;发动机质量:300 kg;变速箱质量:120 kg;电机质量:260 kg;零件装配位置:四周和上下等外围;预装线线体形式:旋转托盘小推车和轻载吊具。

燃油车预装零部件如下:发动机、变速箱、分动器、压缩机、发电机、皮带、起动机、接地线、水管、水泵、半轴等。

预装零部件如下:电动机、电机支架、电机盖板、缓冲模块、电机控制单元、高压线束、接地线等。

根据以上产品信息和产能要求,为确保效益最大化,采用手推车小环线和轻载吊具结合的形式完成所有零件的预装配。

为实现传统燃油发动机总成和电动动力总成混线装配,提高设备利用率,手动小推车环线工艺流程规划如下[2]:

a. 05001 工位:发动机总成吊装到载运小车上、电动机总成吊装到载运小车上。

b.05002 工位:变速箱总成吊装并安装到发动机上。

c.05003 工位:预装电动机盖板、拧紧轴承座、拧紧电机侧支架。

d. 05004~05005 工位:将预装后的电机盖板安装到电机并拧紧。

e.05006 工位:将电机控制单元拧紧到电机上盖板。

f.05007 工位:将动力总成冷却模块安装到动力总成。

g.05008 工位:在环线预装后的发动机交接给轻载吊具完成后续预装。

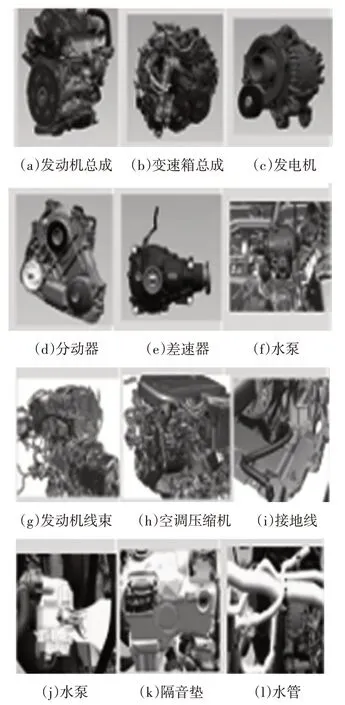

为了能够方便操作和装配,运载小车上的托盘需要实现360°旋转。而托盘每旋转90°就可实现锁定,旋转托盘则需要先推解锁杆释放,如图2所示。

图2 发动机运载旋转托盘

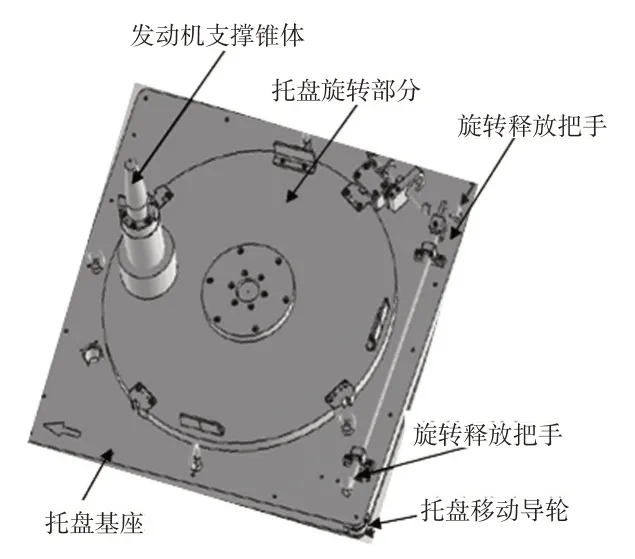

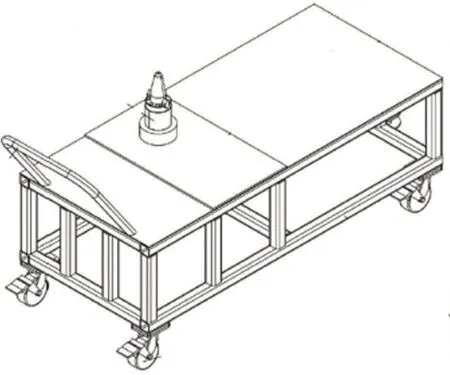

将旋转托盘紧固在发动机运载小车上实现发动机的预装配,既方便运载,又能实现发动机旋转,如图3、图4 所示。

图3 发动机支撑锥体落在旋转托盘上

图4 发动机总成运载小车

发动机动力总成在运载小车预装后需要将发动机总成交接到运载吊具上完成发动机外围和底部零件的安装。自动运载吊具主要采用可自动升降并行走的运载吊具,吊具沿轨道在环线上运行,通过可编程逻辑控制器(Programmable Logic Controller,PLC)控制启停和调节吊具高度以及运行速度。

3 发动机总成吊具部件功能

3.1 发动机总成吊具与运载吊具配合结构

发动机吊具作为吊装发动机、变速箱和前桥总成的特殊工装,一般通过前后4 颗螺栓将吊具固定板紧固在运载吊具下方支臂上。吊具质量约为200 kg,零件总成质量不高于500 kg,一般运载吊具的额定质量为850 kg,图5 为发动机吊具吊装发动机总成在运载吊具上运行示意。

图5 发动机总成吊装运载示意

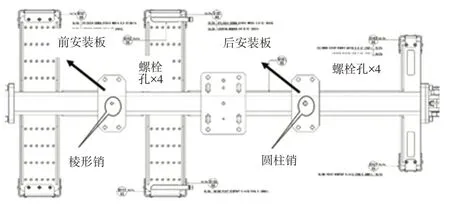

发动机吊具上方的横向连接板用于将吊具固定在运载吊具上,前后2 个连接板上各连接4 颗螺栓。为了保证吊具在运载吊具上的安装精度和一致性,前安装板中间设有定位菱形销,后安装板中间设有定位圆销。将吊具与运载吊具连接时先将定位菱形销和定位圆柱销插入运载吊具连接板中,再用螺栓连接紧固,如图6 所示。

图6 吊具安装板结构

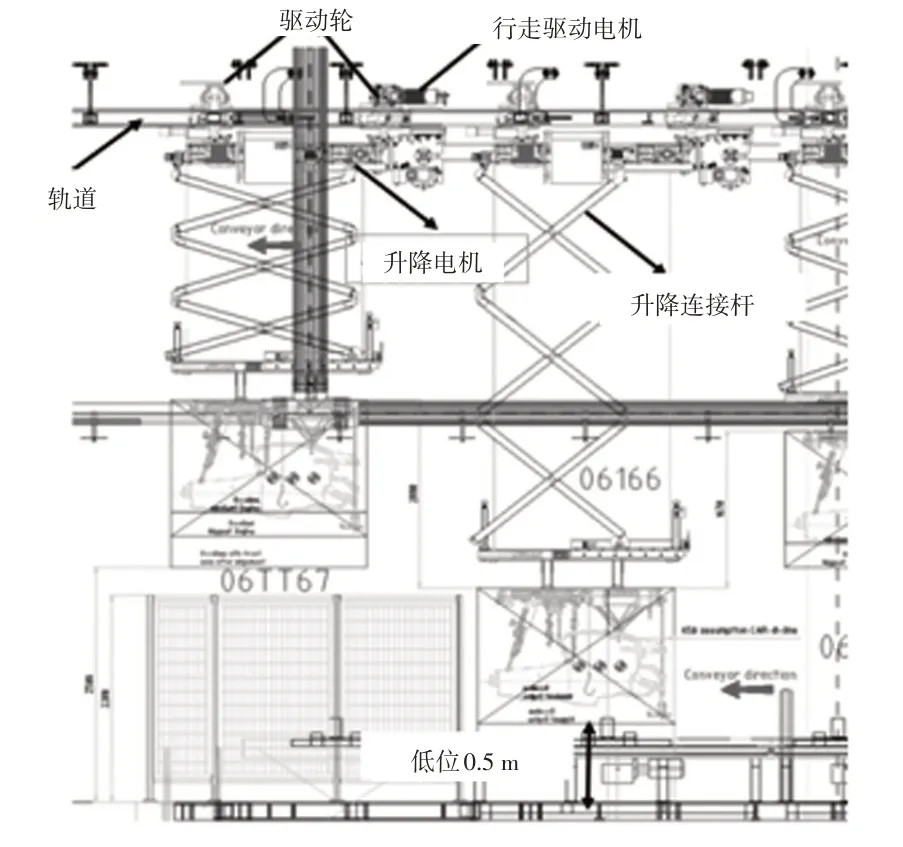

运载吊具通过发动机吊具将发动机动力总成悬挂在运行轨道上通过电机驱动皮带轮行走,还可以通过电气系统控制运载吊具的启停和运行位置高度。在保证合适装配高度和安全的情况下,吊具运行的最低高度为工件距离地面0.5 m,最高高度为工件距离地面4.8 m。吊具运行速度一般为10~20 cm/s。运载吊具上的读码头通过读取轨道上的码带控制运载吊具在预装环线轨道位置和运载吊具的停止位,一般精度为小于5 mm[3],运载吊具工作示意如图7 所示。

图7 运载吊具运行示意

发动机吊具的作用是在发动机生产线的整个装配过程中运输发动机和变速箱单元,并移交给动力总成线体。吊具在运载发动机和变速箱过程中要求保证吊装安全以及吊具与发动机连接点的连接稳定。吊装发动机后如果重心不在中心,需要在Y方向上调节吊具上的挂点。

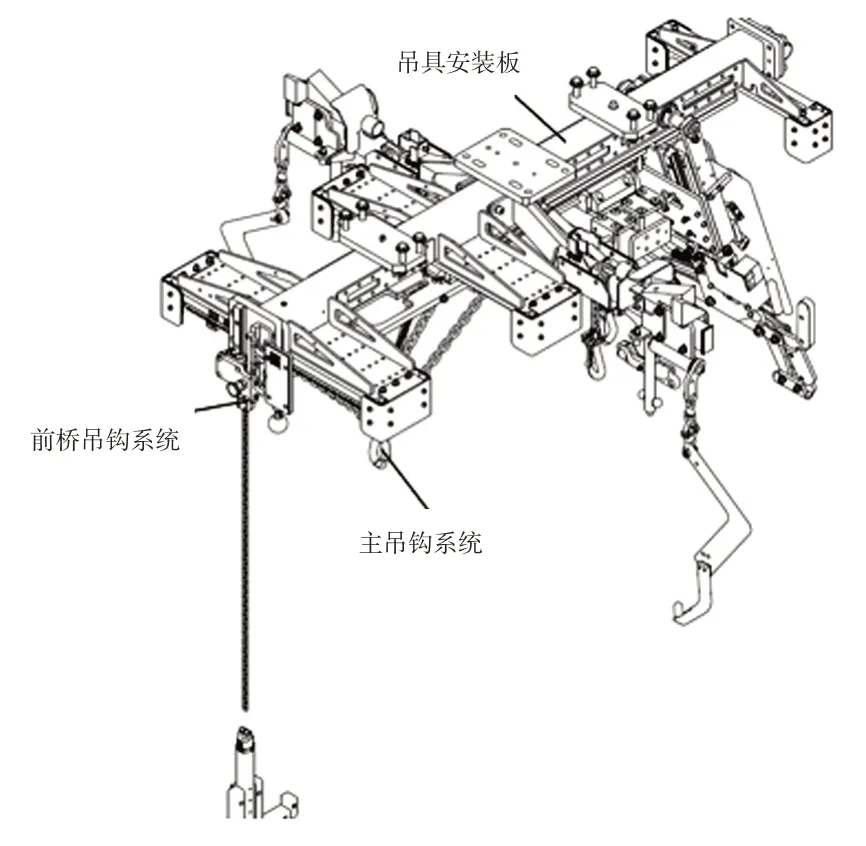

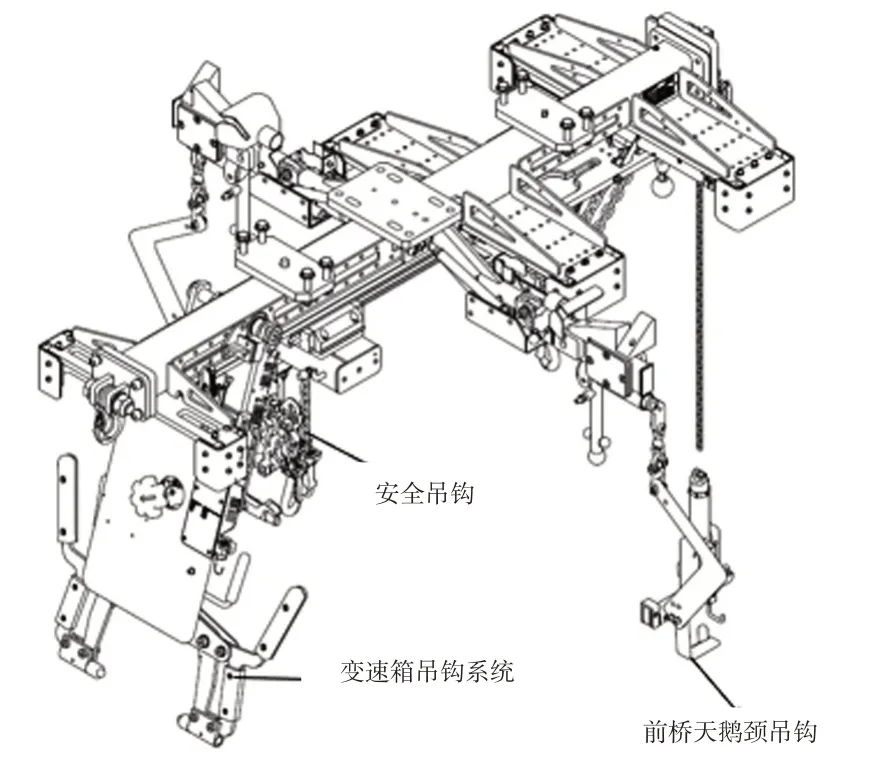

发动机总成吊具主要包括:主结构框架、前部主钩系统、后部安全钩系统、变速箱吊钩系统、前桥吊钩和两侧天鹅颈吊钩。吊具示意如图8、图9所示。

图8 吊具总成前主视图

图9 吊具总成后主视图

3.2 发动机吊具应用优势及主要功能

不同形式的发动机吊具的设计和应用是根据不同环境而定的。本研究中的发动机总成吊具是一种集成发动机吊装,集成了变速箱吊装和前桥吊装。吊具固定在运载吊具下方,根据某品牌不同类型的发动机,通过横向调整吊具主钩系统,确保所有类型的发动机吊起后,其重心都在运载吊具中心;同时确保运载吊具沿轨道平稳运行,避免由于重心偏导致的运载吊具倾斜,造成驱动轮磨损进而损坏吊具;另外,发动机在吊具上悬吊后保持水平也保证发动机在交接工位与托盘、前桥以及合装托盘顺利交接,无偏置和剐蹭,如图10所示。

图10 发动机吊具吊装

发动机、变速箱以及前桥总成集成吊具由前主钩系统、安全钩系统、变速箱夹钩系统、两侧天鹅颈吊钩系统构成,各部分的功能及使用优势特点如下:

a. 前主钩系统作为吊具最重要的部分,其承受发动机的大部分质量。主钩系统位于吊具的前部,通过螺栓固定在吊具框架上。主钩系统主要由主钩、受力链条、安全链条、回位弹簧、链条连接板、直线导轨、齿条和调节杆组成,操作者通过下拉调整杆可在Y方向沿直线导轨调整主钩位置,使发动机重心与吊具重心一致,释放调整杆后齿条锁定Y方向位置。将主钩下拉挂到发动机前部孔中,主钩上锁片起到防脱作用。在吊具将发动机总成悬挂后,主钩上外部3条链条张紧受力,内侧各链条保持松弛,作为安全链条,一旦外钩长期磨损断裂,内部的安全链条起到保护作用[4],如图11、图12所示。

图11 主钩系统主视图

图12 主钩系统正视图

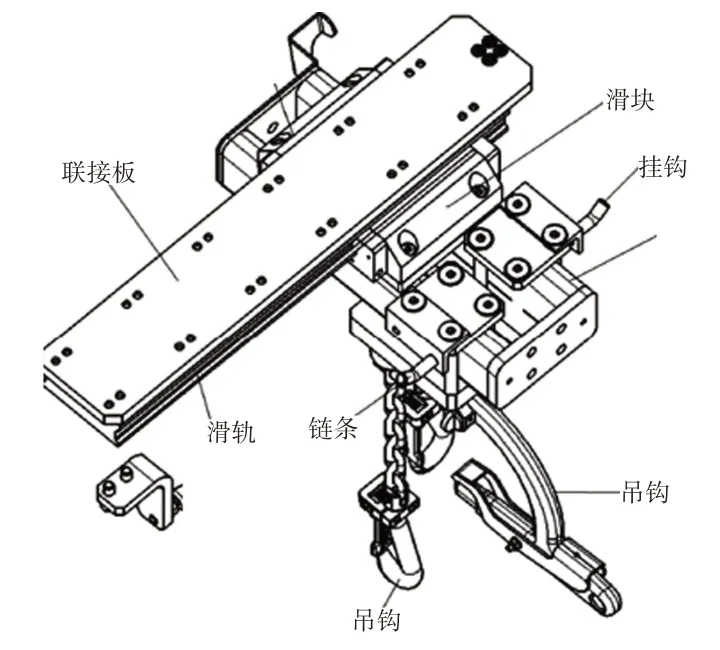

b. 后安全吊钩正常情况下不受力,一旦前部主钩失效,安全钩起保护作用。安全钩系统包括了多种发动机用钩,其通过螺栓固定在吊具框架上。另外,安全钩系统可沿滑轨自由滑动,以适用不同的机型。安全钩系统主要包括直线滑轨、滑块、安全链条安全钩以及放置板,如图13 所示。

图13 安全钩系统结构示意

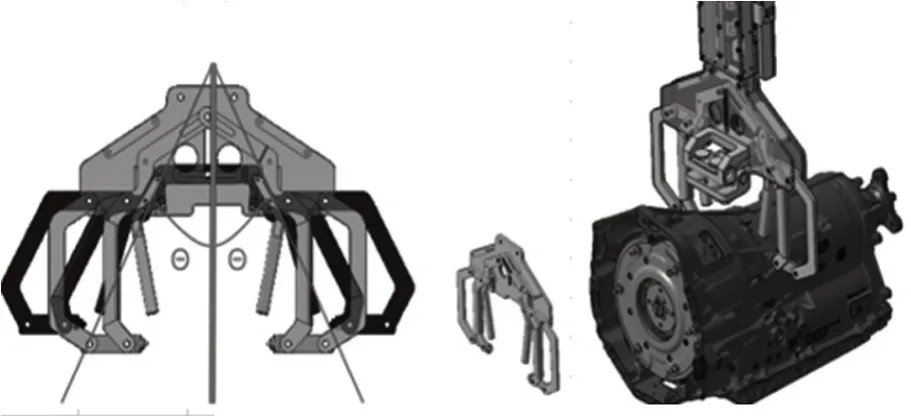

c. 变速箱夹紧模块主要承受变速箱的质量。为方便操作者夹取吊装变速箱,一般变速箱夹爪采用剪刀叉锁止结构。吊装孔在变速箱两侧,夹紧过程中两侧同步夹紧并锁止。变速箱夹紧系统由主夹、挡块、调节旋钮、锯齿调节挡块、滑轨、弹簧、夹紧销、释放拉手组成,如图14 所示。

图14 变速箱夹紧模块结构

通过调节挡位旋钮可适用不同车型。主夹可上下滑动并可沿上部轴承旋转,确保夹紧范围覆盖多种机型。推动主夹可夹紧,拉动释放拉手夹子打开。架子夹紧变速箱后,由于变速箱自重夹子受力更紧,在这种情况下即使拉动释放拉手,夹子也不会打开。夹子两侧夹紧和打开角度一样,如图15 所示。

图15 变速箱夹工作示意

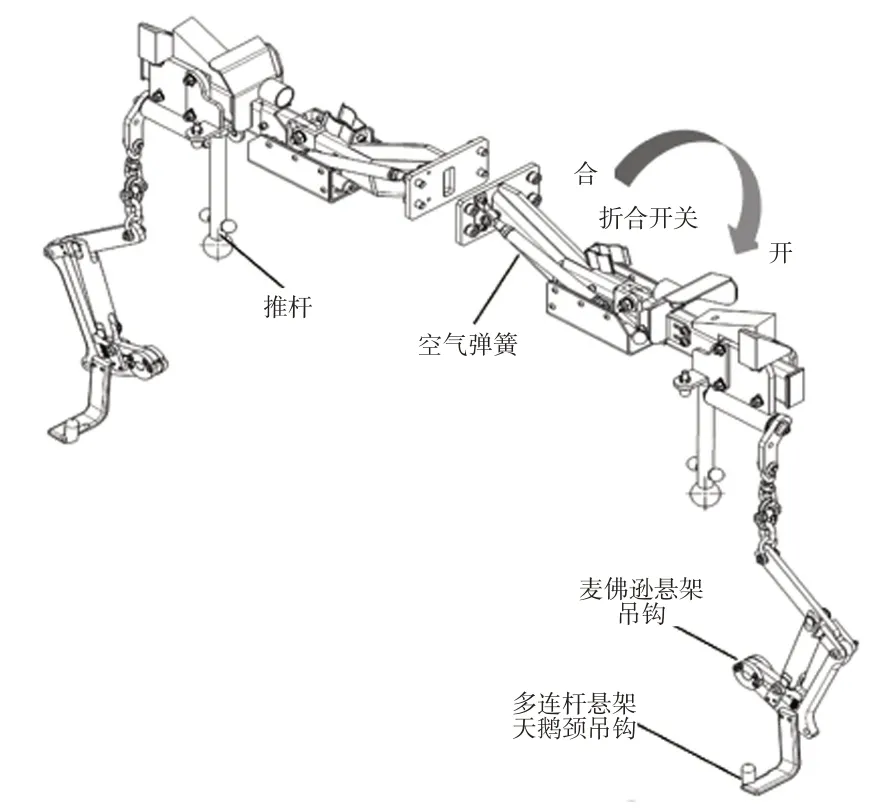

d. 吊具两侧天鹅颈吊钩系统将前桥总成吊具与发动机吊具集成。其中,吊钩挂在前桥天鹅颈上。一般由吊钩、推杆、气弹簧、折合关节、限位块、放置盒组成。吊具设计充分考虑了人机工程,当下拉力超过气弹簧回收力,气弹簧会张开进而自动打开折合关节,操作者将挂钩挂在前桥天鹅颈上后用力推动推杆,张紧吊装铁链和挂钩。吊钩不使用时需放到收纳盒中,用力推动气弹簧,关节自动折合收回,折合开关回收到一定角度后空气弹簧收紧,回收折合关节,将关节推入锁片中,如图16 所示。

图16 变速箱夹开合齿板

4 发动机集成吊具优化案例

4.1 主钩常见问题及解决方法

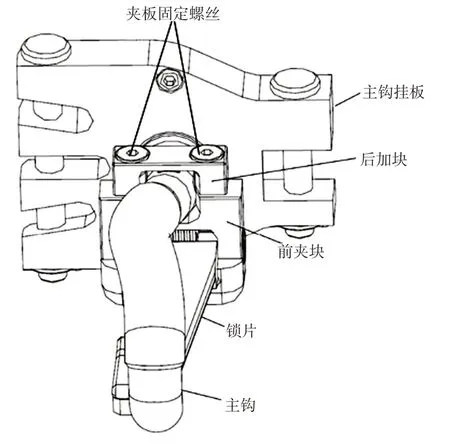

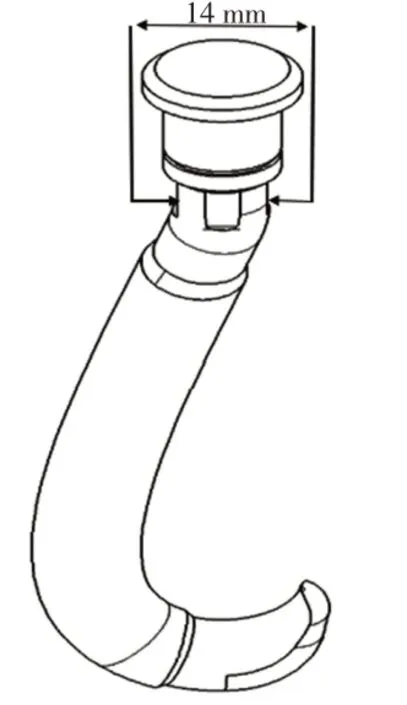

主钩是整个吊具的主要受力点。吊具主钩在设计、选材、加工制造方面要求非常高,以避免在长期使用后出现疲劳磨损,导致主钩断裂失效,发生安全事故。由于主钩使用频繁、受力大,主钩材料一般选择42CrMo,开模具锻造成型后抛光处理。主钩装配结构如图17 所示。

图17 主钩结构

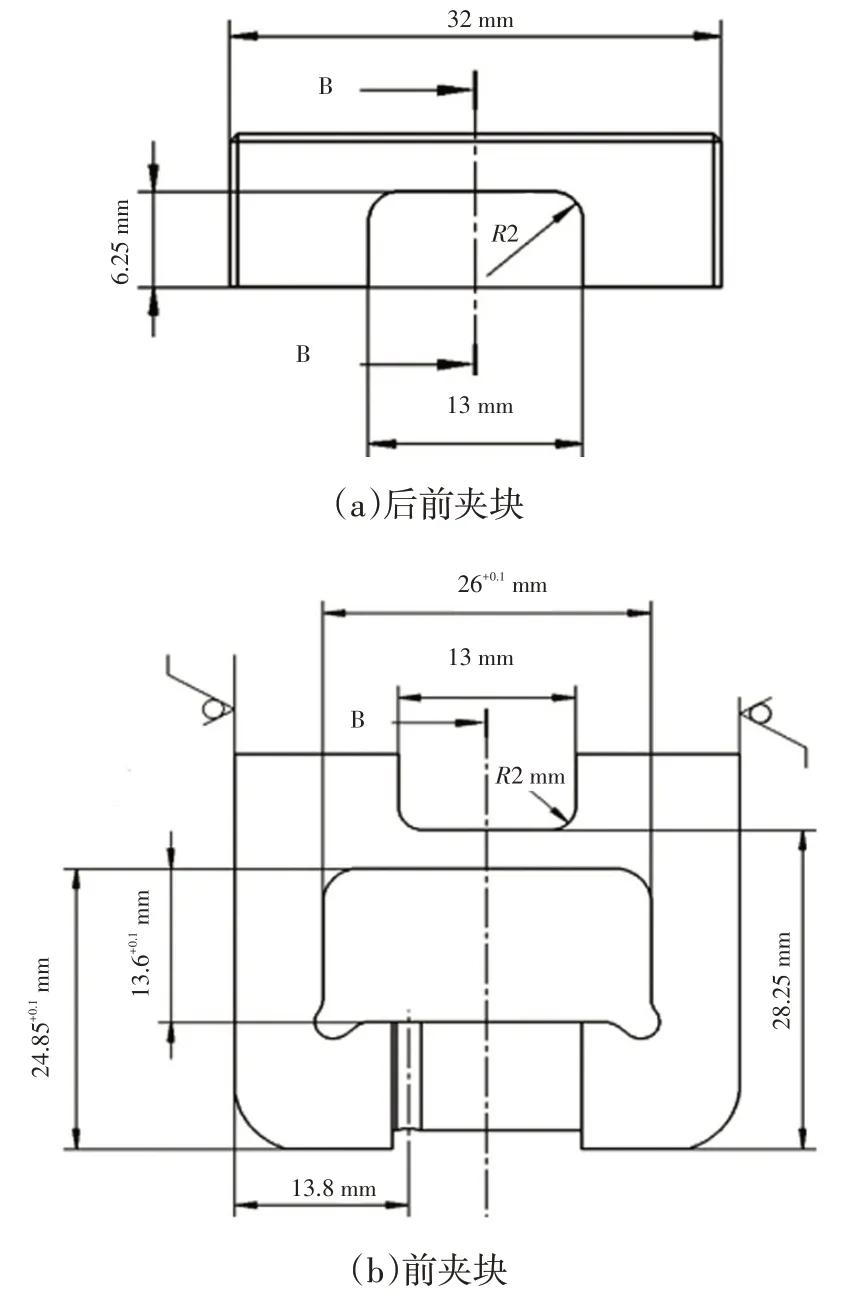

常见问题为主钩卡板松弛。主钩卡板分为前后2 个夹块,前后夹块通过2 个螺栓连接,夹块内加工成方形,钩子颈部被夹部位磨成方面,通过夹块内方面和颈部方面压紧进而将夹块和主钩装配到一起。因主钩是开模锻造件,公差控制较困难,一旦颈部方面尺寸小于14 mm,在后续打磨抛光后,部分主钩颈部尺寸会小于14 mm,在夹块装配到主钩后会出现间隙配合,导致夹块和挡片相对于主钩转动,如图18 所示。

图18 主钩颈部尺寸

解决方案:首先保证主钩在开模锻造和抛光打磨后颈部2 个方面间距尺寸不小于14 mm,然后将夹块尺寸由14 mm 改为13 mm,使夹块和主钩颈部过盈配合,并通过螺栓连接紧固,如图19 所示。

图19 主钩颈部夹块尺寸

4.2 变速箱夹子常见问题及解决方法

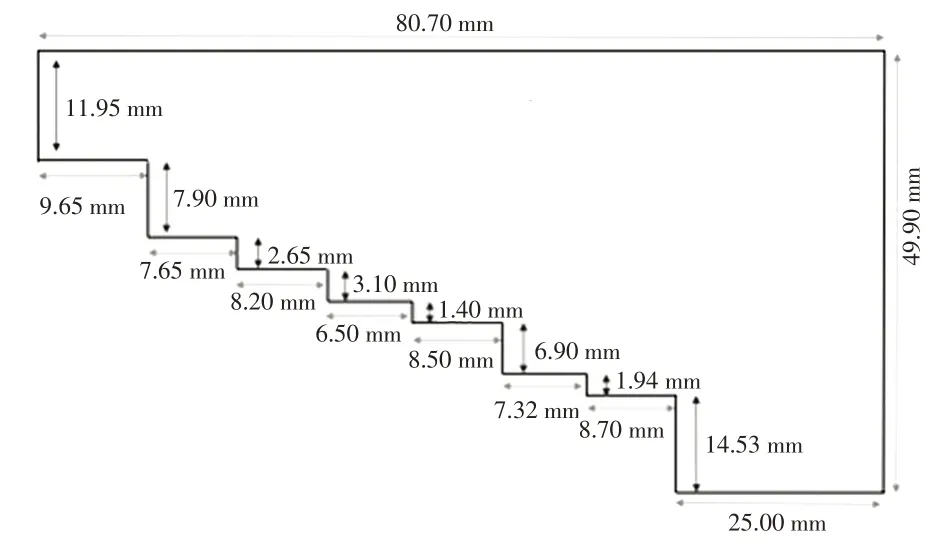

变速箱夹子作为发动机总成吊具的一部分,起到承受变速箱质量的作用。变速箱夹子需要频繁夹紧和释放工件,因此,如果变速箱夹子存在卡滞、顿挫、夹不紧会影响生产,导致安全问题。

变速箱夹爪中锯齿卡板的主要作用是控制夹子打开和关闭的角度。如果齿板尺寸有问题,会导致在操作夹子打开和关闭过程中出现顿挫和卡滞。卡板每个台阶代表夹子在不同角度中轴的位置,台阶越多,夹子挡位越多,可实现夹子抓取角度的精确控制,如图20 所示。

图20 变速箱夹开合齿板

解决方案:通过对变速箱主夹结构进行拆解、分析后得出,要精确控制主夹的开合角度,需要对齿板尺寸经行优化。齿板的横向尺寸控制每个位置夹子的自由活动量和纵向尺寸控制角度的变动量,经过多次设计优化验证后,优化后的齿板尺寸如图21 所示。

图21 变速箱夹开合齿板优化后尺寸

5 结束语

发动机总成吊具是在发动机预装工艺过程中的新型吊具,其将发动机吊装、变速箱吊装以及前桥总成吊装集成,通过主钩和变速箱夹将发动机和变速箱吊装,安全钩在主钩失效情况下起保护作用,可将前桥系统与动力总成的连接预装同时集成在发动机预装线,减小主线生产压力。在将前桥总成紧固到发动机下端后,通过两侧天鹅颈系统可将前桥一起悬挂在吊具下方,运载吊具将前桥系统集成,在发动机和变速箱总成完成预装后运送到动力总成合装线后返回,循环工作。

文中介绍了发动机集成吊具的结构形式和主要功能,这种新形式的集成吊具可以实现复杂工艺环境下工件的吊装,并且吊具可以实现多中型号发动机的运载吊装。该生产发动机集成吊具具有多功能性、生产柔性大、操作方便、安全耐用的特点,最后介绍了一些吊具常见问题和解决方法。