气动翼型涡流发生器与风力机翼型同步优化设计

汪 泉,杨书益,胡梦杰,王环均

(湖北工业大学机械工程学院,湖北 武汉 430068)

1 引言

涡流发生器(VG)主要用于推迟飞机机翼边界层分离而被提出来的,涡流发生器是以某一安装角垂直地安装在机体表面上的小展弦比小机翼,小的展弦比会带来高能量的翼尖涡,与下游的低能量边界层流动混合后,从而抑制边界层的流动分离。

近年来,研究学者将涡流发生器原理应用于风力发电机叶片中,通常安装在风力机叶片大厚度或中等厚度处,用来提高叶片相应位置的升力,减少叶片弦长,降低重量。文献[1]通过对带矩形和不带矩形的vg NREL-S809 机翼动态失速的非稳态RANS模拟,结果表明vg会推迟动态失速的发生,使最大升力系数提高了40%,文献[2]研究了在大的攻角情况,涡流发生器可使翼型升力系数得到显著提升。文献[3]研究了VG之间的高度,弦向位置和翼展方向间距的影响,结果表明,当VG安装在翼型的前缘时,最大升力系数增加,vg的弦向位置在20%以内时,小迎角的升力减小。文献[4]研究了VG的长度,后缘高度,和一对vg之间距离长短的影响。结果表明,VG长度的增加会对升力和阻力产生不好的影响,相邻VG对之间间距的增加对抑制分离流具有积极影响。文献[5]研究了涡流发生器(Vortex Generators,VG)对动态失速的影响,结果表明:加上涡流发生器后,叶片的升力系数提升,叶片的阻力系数减少,增加了升阻比,提高叶片段的空气动力学性能,文献[6]研究基于涡发生器和Gurney襟翼流动控制组合的效果,对风力机专用翼型DU93-W-210进行风洞实验。实验结果表明:Gurney襟翼与涡发生器组合既能获得更高的升力系数,又能有效抑制流动分离。文献[7]以NACA63-415翼型为研究对象,采用了CFD方法,研究了不同形状的涡流发生器对翼型的影响,发现涡流发生器可抑制风力机叶片边界层分离、提高升阻比。文献[8]利用实验方法测试了风力发电机的功率特性。对风力发电机性能进行了分析和评估。上述研究从涡流发生器的参数选择、结构尺寸的确定、流体计算及风洞实验等方面进行了深入的研究,对提高风力机叶片气动性能做了重要的贡献。

然而,以上研究都是基于特定风力机叶片翼段(例如DU97-W-300翼段),来研究平板型涡流发生器的相关参数对叶片气动性能的影响。

2016年文献[10]提出将CLARKY气动翼型涡流发生器安装在DU93-W-250叶片翼段上,通过风洞实验验证了该叶片安装气动翼型涡流发生器具有较高的升力系数及后失速延迟特性。这就引发我们一个思考:既然带气动翼型涡流发生器在提高风力机叶片升力及后失速延迟特性方面明显优于平板型涡流发生器,那么我们是否可以提出一种一体化优化设计方法,实现叶片翼型与涡流发生器气动形状的同步优化呢?鉴于此,这里提出风力机叶片翼型与涡流发生器翼型一体化的设计方法,对具有气动翼型形状的涡流发生器进行结构布局方案设计与分析,采用B样条函数分别表达叶片翼型与涡流发生器翼型廓线,以最大升阻比及最大升力系数为目标函数,建立风力机叶片翼型与涡流发生器协同优化数学模型,并利用CFD 技术与粒子群算法对叶片翼型与气动形状涡流发生器进行优化设计,最后评价优化结果。

2 气动形状的涡流发生器结构布局与分析

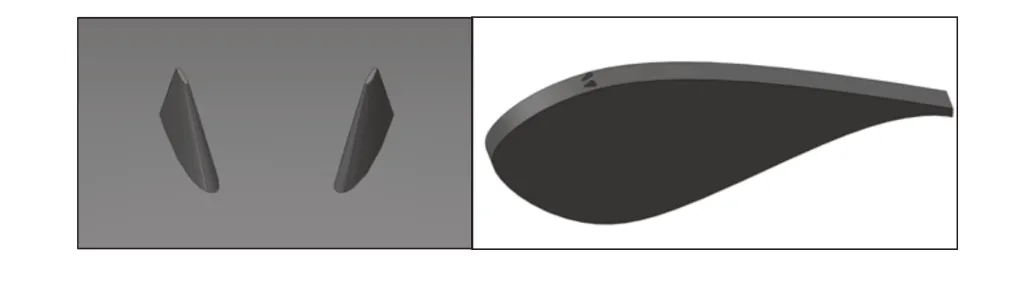

常用的平板型涡流发生器在叶片上的布局,如图1(a)所示。而具有翼型形状的涡流发生器由于非对称特性,这里提出两种布局方案,如图1(b)、图1(c)所示。为了对比分析这两种布局方案的涡流发生器气动性能,并与普通平板型涡流发生器气动性能进行对比,这里选取Conv VG,Aero VG1,Aero VG2 几何参数分别为:高度为h=5mm,长度为L=15mm,安装角为β=15°涡流发生器安装位置为20%C,如图2所示。重点考虑涡流发生器的形状及布局对叶片气动性能的影响。图1(a)普通平板型涡流发生器;图1(b)气动型布局方式一;图1(c)气动型布局方式二。

图1 涡流发生器布局方案设计Fig.1 Vortex Generator Layout Design

图2 涡流发生器示意图及参数Fig.2 Schematic Diagram and Parameters of Vortex Generator

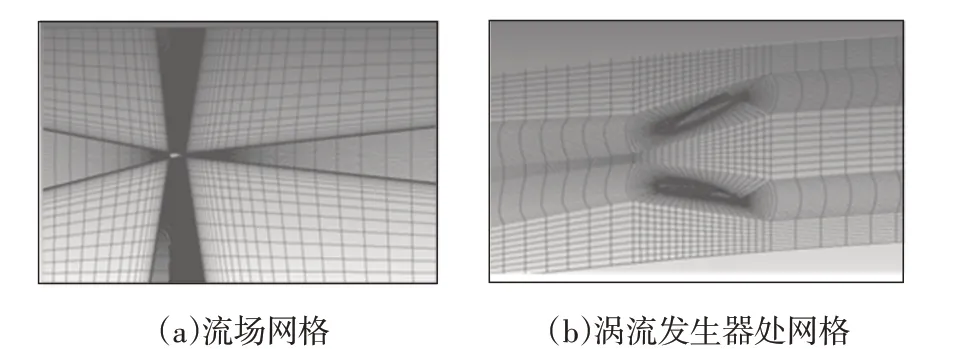

由于涡流发生器通常安装在叶片厚度较大的位置,因此,这里选取相对厚度为30%的风力机翼型DU97-W-300[11],并加装CLARKY-117气动形状[10]涡流发生器。由于涡流发生器在叶片展向上是多对成列整齐布置,为了节约计算时间,使后续叶片翼型与涡流发生器一体化优化设计成为可能,这里选取一对涡流发生器布置在叶片翼段上,并在ICEM CFD软件中建立具有气动形状的涡流发生器叶片三维模型,如图3所示。利用ICEM CFD软件划分六面体流体网格,如图4所示。计算域大小采用30c×20c×0.0538c的矩形外流场,网格数量约为150万。

图3 涡流发生器叶片翼段三维模型Fig.3 Three-Dimensional Model of the Wing Section of the Vortex Generator Blade

图4 流场网格和涡流发生器处网格Fig.4 Flow Field Grid and Vortex Generator Grid

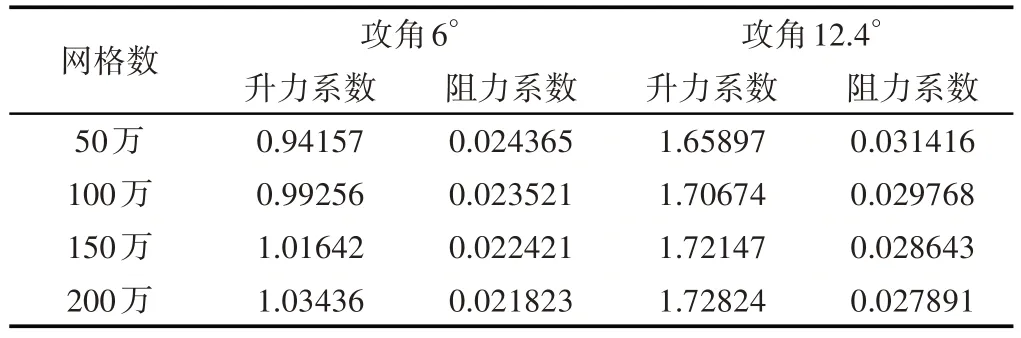

采用Kω-SST模型来验证风力机叶片翼型的网格无关解,升力系数和阻力系数,如表1所示。由表可知,升力系数和阻力系数在150万网格和200万网格的情况下基本是相似的,因此我们可以忽略这两种情况的偏差,为了节省计算的时间,我们所有的模拟都使用150万网格。

表1 网格独立性验证Tab.1 Mesh Independence Study

叶片外流场入口边界条件为速度入口,入口速度按照下式确定,得:

式中:V∞—来流速度;α—攻角。

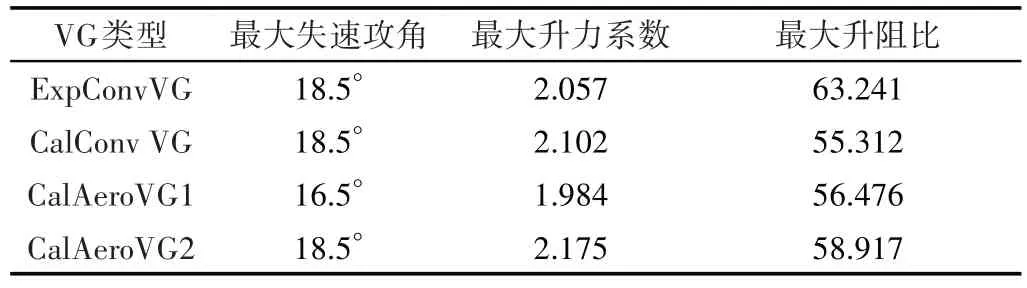

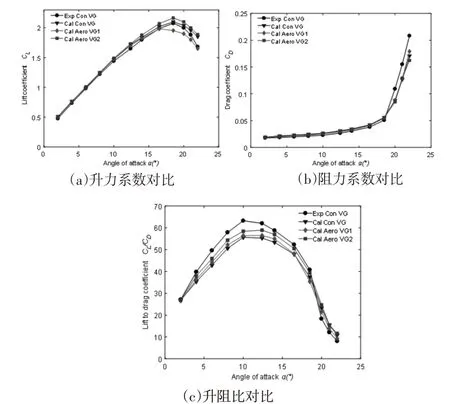

采用Kω-SST 模型,压力速度耦合算法采用SIMPLE 算法。为了保证计算的准确性,计算压强设置为101325Pa,温度为15℃,雷诺数为Re=2×106,空气密度为ρ=1.225kg/m3,动力粘度为μ=1.7894×10-5kg/(m∙s)。通过FLUENT 流体计算,得到这两种布局方案的叶片翼段加装气动翼型涡流发生器的气动性能,并与传统平板型涡流发生器气动性能及风洞实验数据[11]对比,如图5、表2所示。由图可知:叶片加装平板型涡流发生器所计算的升力系数、阻力系数均与风洞实验数据较吻合,最大升力系数误差为2.2%;叶片加装CLARKY-117翼型涡流发生器布局方案二所产生的气动性能明显优于加装平板型涡流发生器,其最大升力系数为2.175,出现在攻角为18.5°,提高了3.5%,最大升阻比为58.917,提高了6.5%;而叶片加装CLARKY-117翼型涡流发生器布局方案一所产生的气动性能不如加装平板型涡流发生器;此外,由于FLUENT计算叶片阻力系数普遍高于风洞实验数据,从而导致叶片升阻比计算值相比实验值偏低。

表2 安装不同VG的气动性能对比Tab.2 VG Geometry and Installation Location

图5 平板型与气动翼型涡流发生器升力系数阻力系数和升阻比对比Fig.5 Comparison of Lift Coefficient,Drag Coefficient and Lift Drag Ratio of Vortex Generators for Flat Plate and Airfoil

以上表明:采用Kω-SST 湍流模型能够较好的计算叶片加装涡流发生器的气动性能;叶片加装CLARKY 气动形状涡流发生器布局方案二所产生的气动性能明显优于普通平板型涡流发生器。因此,这里将以布局方案二为基础,采用一体化优化思想同步优化叶片DU97-W-300 翼型及CLARKY 气动形状涡流发生器。

3 带气动翼型涡流发生器气动性能一体化设计

采用翼型涡流发生器与风力机叶片组合的方式所产生的气动性能明显优于安装平板型涡流发生器。以往对于风力机叶片翼型及涡流发生器的研究,基本都是叶片翼型与涡流发生器相互独立的串行设计,即根据叶片运行工况,基于参数化设计方法,设计出满足气动性能要求的叶片翼型,然后再加装平板型涡流发生器。因此,这就引发我们提出大厚度风力机叶片翼型与气动形状涡流发生器一体化设计方法。采用B样条函数同时表达大厚度翼型与气动形状涡流发生器;利用CFD 技术与粒子群算法实现叶片翼段与气动翼型涡流发生器一体化优化。

3.1 风力机翼型与涡流发生器气动形状表达

采用三次B样条函数分别表达风力机翼型[12-13]及涡流发生器气动形状,其表达式为:

式中:i=0,1,2,…,n;Pi+k—控制点;t—结点矢量;Gi,n(t)—n次基函数,其表达式为:

三次B样条曲线的基函数表达式为:

将三次B样条函数写成矩阵的形式为:

式中:P0、P1、P2、P3—4个控制点;t—B样条曲线的横坐标。

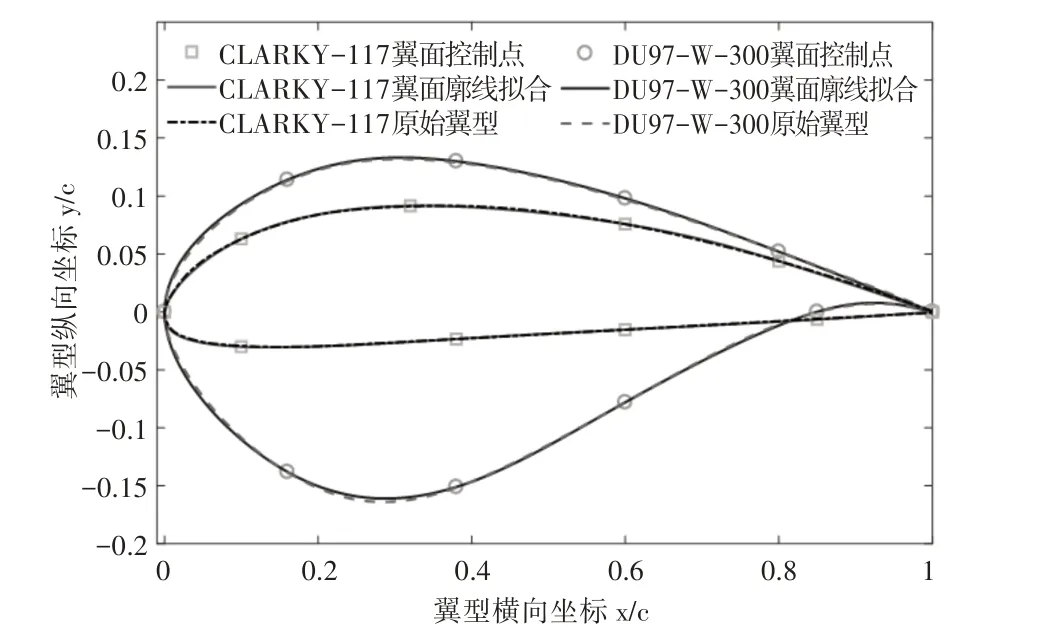

为了减少优化迭代次数,节约优化时间,这里以DU97-W-300与CLARKY-117为原始翼型,并采用B样条函数对其分别进行拟合,如图6所示。由图可知:采用B样条函数表达风力机翼型及气动形状涡流发生器与原始翼型吻合得非常好。通过调控这两种翼型的控制点可以变化出无穷多个风力机翼型及涡流发生器气动形状。

图6 翼型B样条表征廓线Fig.6 Airfoil B-Spline Characterization Profile

3.2 CFD技术与粒子群算法一体化优化设计

鉴于这里叶片翼段安装涡流发生器流体计算属于三维流体仿真范畴,而一般的翼型二维流体计算程序(例如:XFOIL 与RFOIL)将不再适用,因此这里采用CFD计算叶片翼段安装气动形状涡流发生器所产生的气动性能。同时,由于粒子群算法具有收敛速度快、在全局变量范围内可实现最优解等优点,因此采用CFD技术与粒子群算法实现叶片翼型与涡流发生器气动形状一体化优化设计。

3.2.1 优化数学函数

(1)目标函数。在叶片翼段长度(30~40)%位置处,要求具有一定的升阻比及较大的升力系数。因此,这里以翼型在一定攻角处的最大升力系数及最大升阻比作为目标函数,采用线性加权及比例因子方法将多目标函数转化为单目标函数:

式中:CL、CD—攻角为10°时的翼型升力系数和阻力系数;λ1、λ2—多目标线性加权因子,λ1+λ2=1,取λ1=0.5,λ2=0.5;μ—比例因子,其作用主要是为了时两个目标函数的数量级相近,取20。

(2)设计变量。这里同时优化叶片翼型及涡流发生器翼型,每个翼型需8个控制点,如图8所示。首尾两个点视为固定点。因此,总共需16个控制变量:

式中:P1~P8—风力机翼型廓线控制点~—涡流发生器气动形状控制点。

(3)约束条件。在优化的过程中,为了保持翼型的形状需要对B样条曲线的横坐标点的取值范围进行如下约束:

翼型最大厚度所处的弦向位置Lmax对翼型的气动性能有着巨大的影响,当位置靠前时,升力增大的同时阻力也会增大,因此将翼型最大厚度所处的弦向位置约束为:

过小的翼型前缘半径会容易发生边界层分离,过大的前缘半径会伴随着过大的阻力,因此,将翼型距离前缘10%弦长处上下两翼面纵坐标的差值t|x=0.1进行如下约束:

3.2.2 翼型与涡流发生器一体化优化设计流程

为实现风力机叶片翼型与涡流发生器翼型廓线一体化优化设计,编制四个模块化程序[9]:叶片和涡流发生器的翼型构建方法、ICEM建模及自适应网格技术、FLUENT数值仿真及优化设计模块。通过编制程序将不同的模块耦合到粒子群算法中,设计流程,如图7所示。(a)通过nurbs曲线构建风力机叶片和涡流发生器的翼型;(b)通过命令流读取符合要求的翼型数据文件到ICEM自适应网格划分模块中,自动建立三维模型及生成结构化网格然后输出FLUENT 可读的网格格式;(c)FLUENT 读取流场网格文件,设置边界条件及求解器,并输出计算结果文件;(d)文件中相应攻角情况下升力系数及阻力系数,通过目标函数计算适应度值;(e)将这四个子程序模块耦合到粒子群算法中,其相关参数如下:种群数量为20,最大迭代数20,学习因子2,权重因子0.85。

4 优化结果与讨论

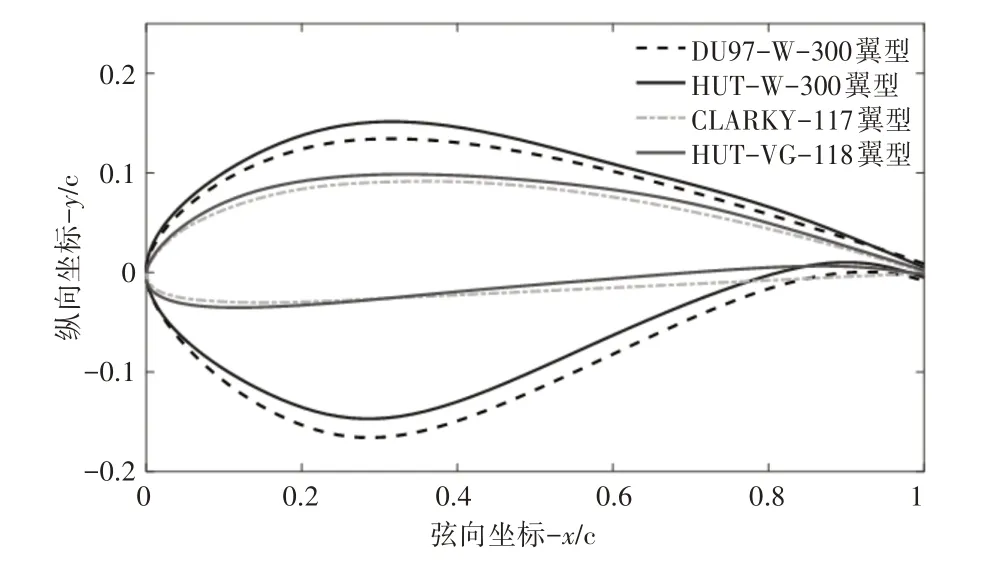

基于上述叶片与涡流发生器气动翼型的优化流程,对DU97-W-300 翼型和CLARKY 翼型进行组合优化设计,优化后得到的气动性能更佳的风力机叶片翼型及涡流发生器翼型命名为HUT-W-300翼型和HUT-VG-118翼型,如图8所示。

图8 新翼型与原始翼型廓线对比Fig.8 Comparison of New Airfoil Profile and Original Airfoil Profile

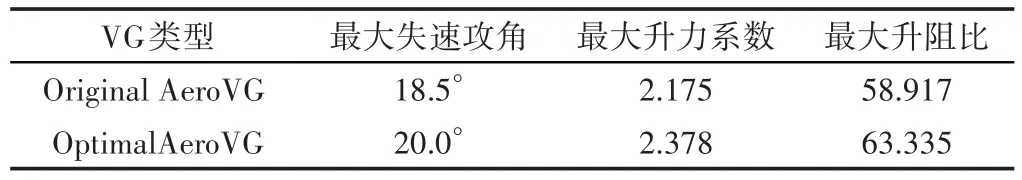

为了说明风力机叶片翼型HUT-W-300加装HUT-VG-180型涡流发生器具有更好的气动性能,将其与叶片翼段DU97-W-300 加装CLARKY-117 型涡流发生器进行气动特性对比分析。优化前后气动性能对比情况,如图9所示。优化前后关键气动性能参数对比,如表3所示。结合图表可知:相比原始叶片翼段加装CLRAKY-117 型涡流发生器,优化后的新翼段HUT-W-300加装新型HUT-VG-118涡流发生器的最大升力系数为2.378,提高了9.3%,且失速攻角延迟到20°;最大升阻比为63.335,在攻角为攻角8°的位置,提高了7.5%。

表3 优化前后关键气动性能对比Tab.3 Comparison of Key Aerodynamic Performance Before and After Optimization

图9 优化前后升力系数阻力系数和升阻比对比Fig.9 Comparison of Lift Coefficient,Drag Coefficient and Lift Drag Ratio Before and After Optimization

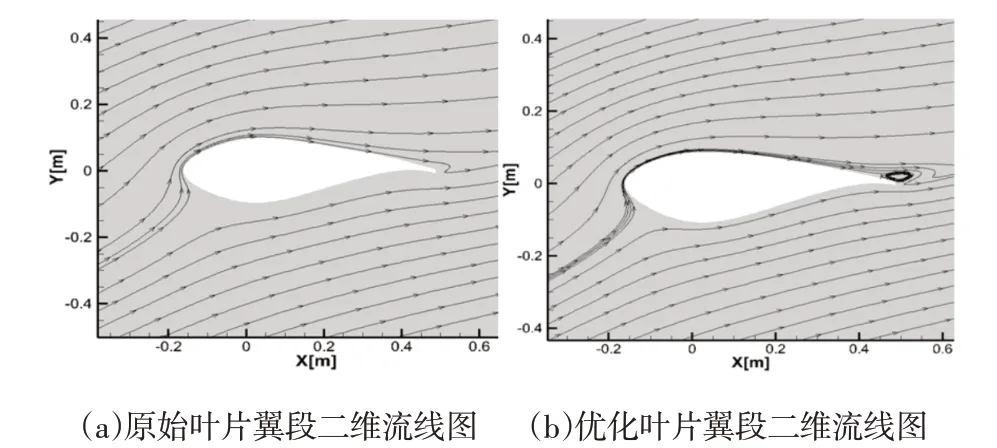

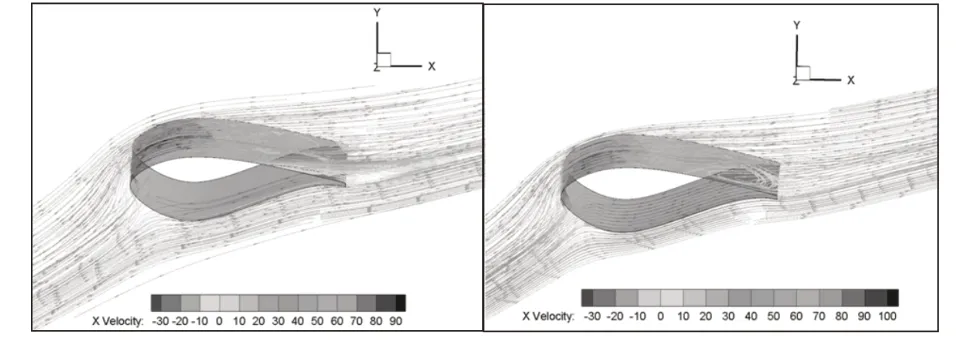

进一步地分析优化前后叶片翼段在攻角为20°时中间截面的二维流线图和三维流线图,如图10、图11所示。

图10 优化前后叶片翼段二维流线图(攻角为20°)Fig.10 2-D Streamline Diagram of Blade Before and After Optimization(Angle of Attack is 20°)

图11 优化前后叶片翼段三维流线图(攻角为20°)Fig.11 3D Streamlines Before and After Optimization at Angle of Attack of 20°

由图可知:优化前叶片翼段DU97-W-300 加装CLARKY-117型涡流发生器在攻角为20°时的流线图已经开始发生了流动分离,出现了脱落涡;优化后新叶片翼段HUT-W-300加装HUTVG-118型涡流发生器在攻角为20°时,未发生流动分离,说明一体化优化的叶片翼型与涡流发生器翼型能够对边界层的流动分离具有很好的控制作用。

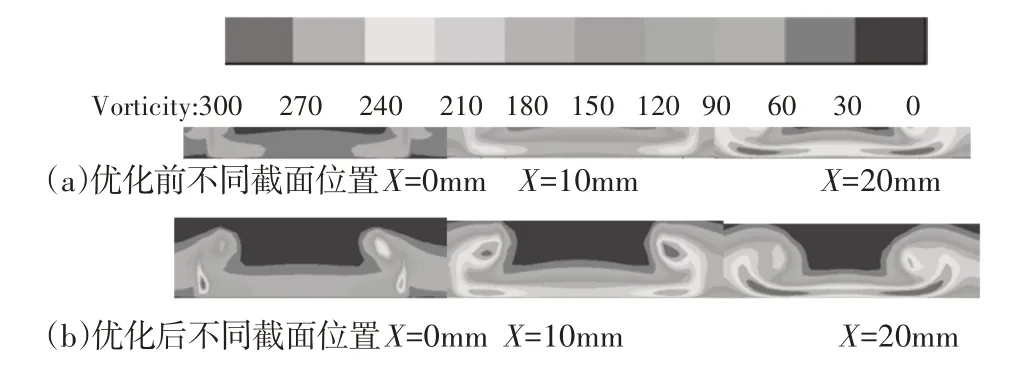

在攻角为20°时对优化前后叶片翼段加装涡流发生器进行分析,由图12可知:原始翼段加装涡流发生器在三个截面的位置,X=0mm,x=10mm,x=20mm(分别对应于25%弦长,26.5%弦长,28%弦长)其涡量截面处出现两个诱导涡,且涡量分别为182m2/s2,94m2/s2,69m2/s2说明原始翼段加装涡流发生器在沿着流体弦向,涡量逐渐变小,同样优化后新翼段加装新型涡流发生器在三个截面位置X=0mm、X=10mm、X=20mm(分别对应于25%弦长,26.5%弦长,28%弦长)截面处也存在两个诱导涡,且涡量分别为252m2/s2、96m2/s2、72m2/s2同样诱导涡的涡量在流体随着弦向流动时逐渐变小。对比优化前和优化后的涡量分布情况说明优化后新叶片翼段加装新型涡流发生器能够产生更大的诱导涡,可见同时优化叶片翼型及涡流发生器能够较好的抑制流动分离。

图12 优化前后各截面涡量分布云图(攻角20°)Fig.12 Cloud Diagram of Vorticity Distribution in Each Section of Each Wing Segment Before and After Optimization when the Angle of Attack is 20°

5 结论

(1)对加装气动翼型涡流发生器的叶片进行了结构布局方案设计与分析,分析表明:布局方案二所产生的气动性能要优于平板型涡流发生器及布局方案二。

(2)提出风力机叶片翼型与涡流发生器气动形状一体化设计方法,利用B 样条函数分别表达叶片翼型与涡流发生器气动形状,结合CFD 技术与粒子群算法对原始叶片翼型DU97-W-300与CLARKY翼型涡流发生器进行同步优化,优化结果表明:相比原始叶片翼段加装CLARKY 翼型涡流发生器,优化后的升力系数为2.378,提高了9.3%,升阻比为63.335,提高了7.5%;且对优化前后的流线图及涡量云图进行了对比分析,说明优化后叶片加装涡流发生器翼型可产生更大的诱导涡,能够有效抑制叶片表面流体分离。