钢铁物流园区的仓位布局和路径规划

张 煜,徐亚军,梁晓磊,李 斌

(1.福建工程学院交通运输学院,福建 福州 350108;2.武汉理工大学物流工程学院,湖北 武汉 430063;3.武汉科技大学汽车与交通工程学院,湖北 武汉 430065)

1 引言

当前龙门吊等大型装卸设备普遍应用于钢铁物流园区,并且通常需要多台陆续工作才能完成钢材装卸作业,常会出现前装卸任务未结束,后续装卸车辆已到达的情况,继而造成排队等待时间过长,物流园区交通堵塞。同时,在任务非均衡情况下,也会出现当前龙门吊有大量的任务需完成,而其它区域设备却处于空闲状态的情况。因此设备利用率低、作业任务不均等问题在钢铁物流园区作业中十分突出,如何克服瓶颈,提园区作业效率成为了研究重点。而目前针对解决钢铁物流园区存在的上述问题的研究还比较少,相关研究多集中在集装箱码头堆场研究,如考虑场桥区域动态平衡以改善龙门吊作业时间[1-2],利用启发式算法优化龙门吊的配置问题[3-4],以低碳低成本为目标的龙门吊进行路径规划[5]及优化港口运输车辆的路径[6-7]减少堆场场桥的吊装成本,也提出了一些求解方法[8-9]。而钢铁物流园区作业中,货物型号较多、出入库频率差别大、货场堆放不规则等因素使得与集装箱港口堆场中具有标准集装箱类型和规范作业环境等特征具有较大区别,导致针对集装箱堆场优化方法并不适用于钢铁物流园区。在物流园区中一般龙门吊不能随意移动,只在限定的局部区域进行作业,但可以通过改变钢材仓位布局或运输车辆装卸路径,将任务合理分配于各龙门吊,从而提升整体作业效率。目前针对钢铁货场的货位布局和路径优化研究较少,少量相关研究中也将两个方面割裂进行分析。通过分析影响堆场作业效率的因素,从作业量均衡角度入手,综合考虑堆场储存、提货规则等约束,构建了面向龙门吊作业任务量均衡的两阶段模型,分别设计了钟摆式启发式算法和鲸鱼智能优化算法对其进行求解,实现对龙门吊作业和车辆等待时间的优化。

2 考虑作业量均衡的堆场仓位布局及路径优化建模

2.1 问题描述及模型假设

考虑作业量均衡的堆场仓位布局及路径优化是要实现在满足堆场内存储方式、存储数量、装卸条件等约束下,对储存钢材的货位和车辆取货路径进行优化,从而均衡堆场内各龙门吊作业量,提升大型设备利用率和降低车辆作业等待时间。这里分别从钢材存储位置、车辆提货路径两个阶段进行建模和算法设计,实现作业量均衡化。在钢材存储优化设计中,以每个堆场为对象,引入二维装箱问题,以均衡单个堆场中的各龙门吊作业任务量为目标,构建仓位布局优化的数学模型;在车辆提货路径设计上,将车辆路径问题转化为确定每辆车各单品钢材取货位置问题,以均衡全部堆场龙门吊作业任务量为目标建立路径优化模型。上述两个模型依次解决,从而实现堆场整体作业的优化。

根据实际作业要求,模型假设条件如下:(1)堆场布局确定,路径单向通行;(2)每个堆场对应一个或多个龙门吊,且仅能装卸本堆场的货物;(3)同一钢材单品可以存放于不同堆场,同一堆场可以存放不同种类的钢材;(4)装载车辆一次可以装载单品种或多品种钢材,但需按照规定顺序装载。(5)装载车辆相互独立,功能相同。

2.2 面向作业量的仓位布局优化模型

面向作业量的仓位布局问题可描述为:当钢材进行存储时,需按照钢材出入库频率、存储方式对其合理分配,使各龙门吊工作任务量较为均衡。此处,这里以单堆场双龙门吊为例,构建仓位布局优化模型,并将钢材储存摆放的仓位布局优化转换为二维装箱问题,使钢材合理放置于堆场,并均衡堆场左右两侧钢材的价值量。

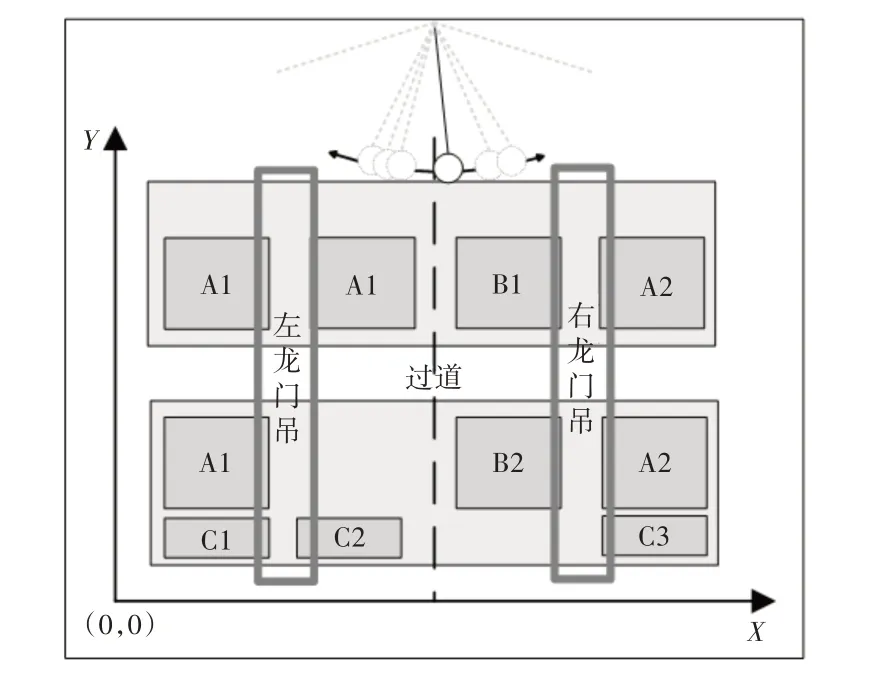

模型符号定义:i—堆场的编号,共N个堆场(i=1,2,…,N);j—装卸钢材单品编号,j=1,2,…;Li—堆场的长(i=1,2,…,N);Bi—堆场的宽(i=1,2,…,N);b—子堆场宽度;Ni—堆场i分配的仓位数;ak—第k个仓位的长(k=1,2,…,N)i;bk—第k个仓位的宽(k=1,2,…,N)i;xk—堆场中第k个仓位的左下角横坐标位置;yk—堆场中第k个仓位的左下角纵坐标位置;nj.m—j种钢材仓位能存放最大件数;wj—每件j钢材的重量;ci—各仓位任务指标,衡量仓位出入库任务;Ci—任务指标,衡量堆场i出入库作业任务;VL—堆场以横向中线将堆场均分为左右半区的堆场左半区总价值量;VR—堆场以横向中线将堆场均分为左右半区的堆场右半区总价值量;zk—0~1决策变量,zk=0表示第k个仓位在子堆场一,zk=1则表示在子堆场二。以堆场过道为分界,上半区堆场称为子堆场二,下半区堆场称为子堆场一,堆场分区,如图1所示。

图1 堆场分区示意图Fig.1 Storage Area Diagram

约束条件:

式(1)为目标函数,表示堆场对称区域钢材价值量尽量均衡,即使不同区域龙门吊总工作任务量差值最小;式(2)表示每件钢材的价值量,即一个仓位存储钢材数量越多、出入库频率与重量越大,该钢材单品价值量越高;式(3)、式(4)分别表示堆场左右半区的总价值量;约束式(5)、式(6)表示对于任何一个仓位,在堆场长度方向要全部在堆场内部;约束式(7)、式(8)为仓位满足堆场宽度方向的要求,且由决策变量zk决定仓位在子堆场一或子堆场二;约束式(9)表示任何一个仓位都可以在子堆场一或子堆场二。

2.3 面向作业量的提货车辆路径优化模型

面向作业量的提货车辆路径规划问题可描述为:当有装载车辆进行提货任务时,需要统一调度全部龙门吊,安排不同装卸任务车辆前往指定位置进行作业,以均衡各龙门吊的作业量,同时减少排队时间。

相关符号定义如下:

i—堆场的编号,共N个堆场(i=1,2,…,N);j—装卸钢材单品编号,j=1,2,…;wj—每件j钢材的重量;m—每个堆场对应的龙门吊个数;Cm—园区内同时容纳最大车辆数;k—车辆编号,k=1,2,…,Cm;Li—各堆场车道长度,与相应堆场长度相同;Lc—装载车辆纵向长度;gap—车辆间纵向间隔;vi—龙门吊装卸速度;Gjk—表示车辆k中待提取的j钢材单品;Gjk(n)—车辆k中待提取的j钢材单品提货量;Gjk(t)—车辆k中待提取的j钢材单品所需装载时间;Gj(i)—堆场i中存放的所有j钢材单品数量;Ri—堆场i的装车作业任务量—决策变量=1,表示在堆场i装卸货物=0表示不在i堆场装卸。

约束条件:

式(10)为目标函数,表示每个堆场分配的龙门吊装卸任务量尽量均衡,即堆场的最大装卸工作量Rmax与堆场最小装卸工作量Rmin的差值最小;约束条件式(11)表示堆场内最大容纳的车辆数;式(12)表示车辆k中的j钢材单品所需装卸时间;式(13)表示堆场i的装卸任务量;式(14)表示在每个堆场装卸钢材的数量不能超过该单品的存放量;式(15)表示一辆装卸车辆上待提的一种钢材单品至少在一个堆场取货;式(16)表示堆场内每种钢材单品的存放量非负;式(17)定义0~1决策变量。

3 模型求解算法设计

3.1 针对仓位布局问题的钟摆启发式算法设计

针对仓位布局优化模型,这里提出了钟摆式启发策略,该策略模拟钟摆在摇摆过程中因能量损失而最终静止于中间位置的操作。将求解的价值量差异作为钟摆摆向能量,在左右摆动过程中以缩小甚至消除差异为目的控制摆动方向,依次选取布局位置,当能量损失耗尽即价值量差异达到最小则钟摆趋于静止,布局优化完成。钢材根据出入库频率与库存量等分为A、B、C三类,且A类钢材采用“井字形”码放方式,B、C类钢材则采用“一字形”。采用A类钢材均分到五个堆场、B类钢材分到一个或多个堆场、C类钢材利用随机函数生成(1~5)的整数随机分配堆场的策略进行摆放分配。

以每个堆场左下角点为(0,0)原点建立坐标系,按照A、B类钢材靠近过道摆放、C类钢材靠近堆场横向边缘摆放的原则,根据左右龙门吊作业量,将仓位左右摆动分配,分别确定各仓位横、纵坐标,如图2所示。

图2 钟摆式分配示意图Fig.2 Pendulum Distribution Diagram

基于钟摆启发式策略求解步骤如下:

(1)将堆场i分配的所有仓位,按照仓位最大存放件数nj,m非增排序;nj.m相等时,按出入库频率fj非增排序,将A、B、C三类中的钢材,分别形成三个任务指标序列集合CA={c1,c2,…,cm}、CB={cm+1,cm+2,…,cn}、CC={cn+1,cn+2,…,cN}i。

(2)确定A、B、C三类钢材中各钢材单品仓位左下角横坐标,具体规则如下:

①对CA={c1,c2,…,cm},计算堆场的左右龙门吊任务量VL、VR,当VL≤VR时,将同类钢材(即nj.m相同且fj相等)所有仓位从左端按照CA顺序摆放;当VL>VR时,从右端将同类钢材所有仓位按顺序摆放,确定仓位的横坐标xk。完成一种钢材摆放后重新计算VL、VR,按照上述操作完成所有A类钢材仓位的摆放。B类仓位“一字形”垂直于堆场长摆放,与A类仓位一样钟摆式摆放,记录最后的B类钢材仓位横坐标。

(3)对仓位纵坐标进行确定,具体规则如下:

①设定A、B类仓位靠近堆场中间过道摆放,即yk=b-bk或yk=Bi-b。

②C类仓位放在堆场宽度方向的两侧,即yk=Bi-bk或yk=0。

(4)输出各仓位的位置坐标。

3.2 针对提货路径问题优化的鲸鱼算法设计

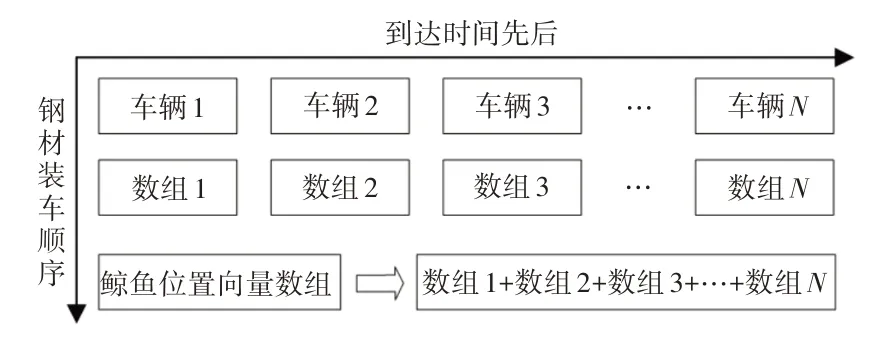

针对本文问题,构建了如下鲸鱼个体编码方式:以1个一维数组表示一条鲸鱼的位置,代表Cm辆车的装卸货物路径。一辆车可能需提取j(j=1,2,…)种钢材,每种钢材可能在N个堆场中的任意一个或多个位置取货,用位置向量中的N个维度表示一种货物单品在N个堆场的取货顺序,因此一辆装卸车对应的数组长度为N×j,Cm辆车对应的数组按到达堆场时间顺序依次拼接起来即为一条鲸鱼的位置向量。

以某辆车提取三种不同规格螺纹钢为例,其编码解码流程,如图3所示。编码的每个基因位对应一个堆场,基因位的数值在(0~1)之间随机生成。按照基因位数值由小到大,确定装卸车辆遍历各个堆场的顺序,如果同一单品多个堆场对应的基因位数值相同,按照先左后右的顺序遍历。

图3 随机密钥编码解码过程Fig.3 Random Key Encoding and Decoding Process

如果前一个堆场的存货量满足,则不需要继续遍历其它堆场;如不满足,则需要遍历下一个堆场进行提货。遍历某堆场提货后,需要对被遍历的堆场进行货物数量的更新。按照解码规则,三种钢材的先后遍历顺序分别为:堆场五-堆场二-堆场一-堆场四-堆场三,堆场五-堆场三-堆场二-堆场一-堆场四,堆场五-堆场三-堆场二-堆场一-堆场四。

分析2:当直线PQ的斜率趋向于+∞时,其中一条(不妨设PF)的长度趋向于+∞,而另一条趋向于OF,从而可求得答案C.通过分析直线PQ的斜率不断增大的情形,有效地激发学生的创造性动机,提高学生的思维能力.

Cm辆车在数组中的位置,由到达园区时间决定,先到则排在前面,示意图,如图4所示。同辆车各钢材单品在数组中位置,由钢材的装车顺序决定。先装车钢材单品在前,后装车钢材单品在后。

图4 鲸鱼位置向量解码Fig.4 Decoding of Whale Position Vector

综上,将各辆车数组依次拼接即得到一条鲸鱼位置向量,即可以确定鲸鱼位置向量中各维度的意义。

利用鲸鱼算法(WOA)对模型求解步骤如下:

(1)输入相关参数。每次计算的车辆数量Cm,迭代的次数tm,鲸鱼种群数量M,每辆提货车辆订单信息,各堆场存货信息等。

(2)按车辆到达的先后顺序排序,利用随机函数生成各求解鲸鱼的初始位置。根据当前的堆场存货信息检验初始解是否符合约束,若不符合,则进行调整。

(3)通过鲸鱼算法对初始位置进行更新,更新当前最优解,并检验校正鲸鱼位置。

(4)更新堆场存货信息与堆场龙门吊作业任务量信息。

(5)重复上述步骤,直到达到迭代次数tm。

4 实例分析

4.1 算例设计

某钢铁物流园货物品种多,日工作任务超万吨,日出入园车流最高可达450辆。该园区具有5个存放钢铁的堆场,长度分别为l1=98m,l2=111m,l3=125m,l4=125m,l5=125m。每个堆场配有2台龙门吊,其装卸速度为vi=100t/h。结合前面建立的堆场仓位布局与路径优化模型,确定下述模型参数:N=5,Lc=15m,gap=2.5m,Cm=30 辆。鲸鱼算法迭代次数tm=200,鲸鱼种群数量M=20。将仓位布局优化模型与提货路径优化模型依次进行求解。

4.2 仓位布局优化模型实验与分析

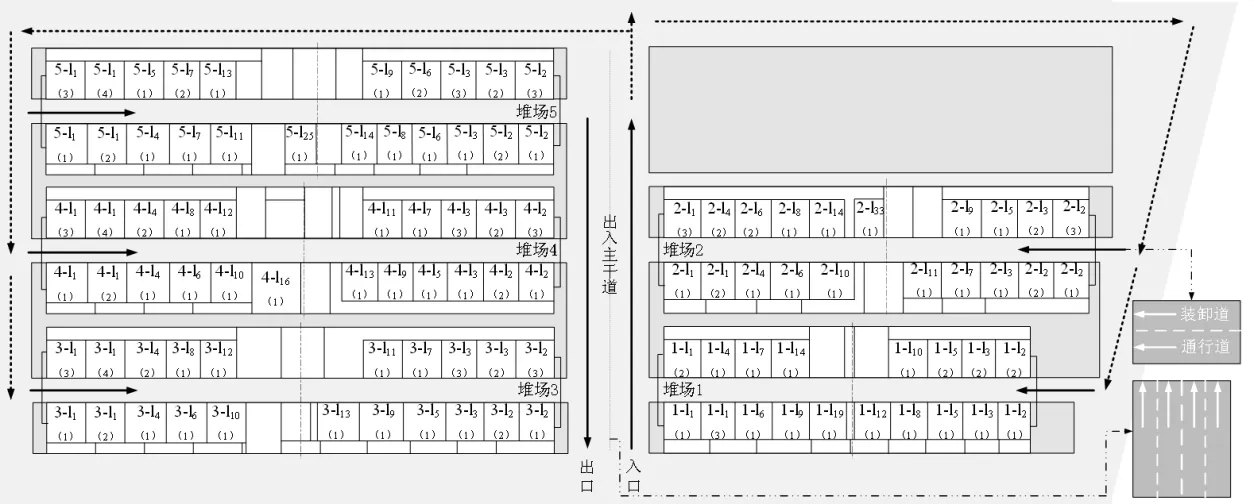

利用仓位布局优化模型,对该物流园区各类钢材进行仓位布局优化。基于Python 3.7编写钟摆式策略程序,并进行模型求解,如表1所示。

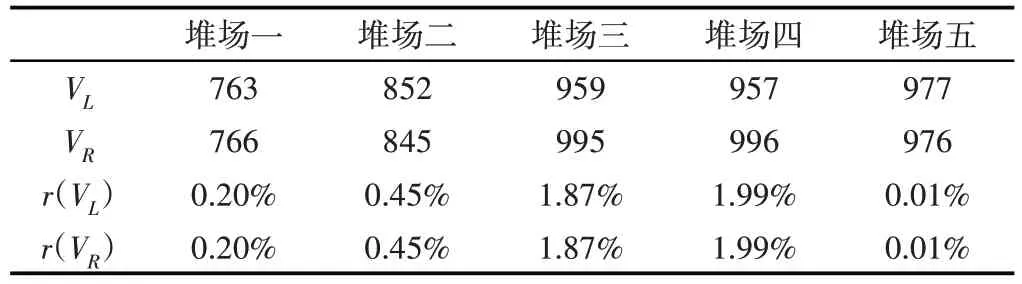

表1 仓位布局优化结果Tab.1 Warehouse Layout Optimization Results

表1中记录了各规格钢材所在堆场以及仓位个数,图5则表示堆场内各仓位位置。仓位采用i-l(jk)的编号形式。i—仓位所在堆场;lj—此仓位存放钢材的种类;k—此仓位是这个堆场中同类仓位的第k个。图5中,从左向右依次为5个堆场,每个堆场配有两台龙门吊,分别负责左右半区的装卸任务。实线、虚线的箭头方向均表示行驶方向,出入主干道箭头方向代表进出园区,堆场中箭头方向为双车道行车方向。且有以下规则:(1)右四车道进,左四车道出;(2)主干道与通行车道不允许车辆停留;(3)场内两车道一条用于通行,一条用于装卸,方向指向主干道;(4)园区内所有道路单向行驶,车辆可以直接穿越主干道,但需避让直行车辆。根据求解结果,可以得出每个堆场左右半区价值量,根据式(18)相对偏差公式,计算左右半区相对偏差,如表2所示。

表2 单堆场左右半区任务量Tab.2 Single Yard Left and Right Half Capacity

图5 堆场仓位布局优化图Fig.5 Layout Optimization Diagram of Storage Yard

五个堆场中相对偏差均低于2%,说明各堆场内两台龙门吊的作业任务量相差较小,处于均衡的状态。在此仓位分布情况下,单堆场内两台龙门吊工作量差值较低,即龙门吊出现瓶颈机问题的可能性较小,由此验证了仓位布局模型和钟摆式策略的可行性及优化性。

4.3 提货路径优化实验与分析

在优化后的堆场仓位布局基础上,对车辆提货路径模型进行求解。由模型参数可知,园区内最多可容纳30辆装载车,而每笔订单只能由一辆车完成运输。因此,这里选取该园区2017年10月1日的前30笔出库订单为例,对其作业过程进行优化求解,确定取货路径。

该钢铁物流园区出库作业情况可描述为:提货车辆按照订单内容进入堆场装载螺纹钢。若需要提多种规格的单品,则在园区中多个位置进行龙门吊装车操作。多种钢材装载规则为:优先装载直径粗、长度长的钢材,车厢按照优先装载的原则依次装车。

各车辆提货位置的求解结果,如表3所示。并利用式(18)计算相对偏差来判断任务分配的均衡程度。其中,`R表示龙门吊平均工作任务量,R(i)是各堆场的作业任务量。由求解结果可知5个堆场的任务量分配,如表4所示。

表3 提货堆场分配结果Tab.3 Distribution Results of Pick-up Yard

从表4 中可以得到,`R=140.80t,Rmax=R3=140.96t,Rmin=R2=140.46t,差值为0.50t,仅占平均工作量的0.36%。各堆场相对平偏差均小于1%,表明其提货分配量处于均衡状态。基于上述的任务分配结果,参照装载顺序结合,如图4所示。规划了30辆装载车的取货路径,如表5所示。道路节点采用仓位位置表示,优先选取车辆进入堆场后距离最近的同类仓位进行提货。由车辆在园区内的平均驻留时间,如表6所示。30辆车的行驶时间与等待时间远小于装卸时间,减少了车辆非作业时间。上述结果证明了这里构建的提货模型及用鲸鱼算法求解园区取货过程优化问题,能够很好地均衡龙门吊的装车作业时间,实现工作任务的合理分配。

表5 车辆的取货路径Tab.5 Vehicle Pick-up Path

表6 30辆装载车的平均驻留时间Tab.6 30 Average Dwell Time of Loaders

5 结束

这里针对钢铁堆场作业瓶颈现状,提出综合考虑作业量均衡的仓位布局与提货路径优化问题,构建了面向作业量均衡的两阶段模型。首先,将园区中的仓位布局优化转化为二维装箱问题,提出钟摆式启发策略,利用摆动过程的能量损失来逐步缩小布局位置的价值量差异,合理分配堆场两边的仓位。然后针对路径优化模型,利用鲸鱼算法设计随机密钥的解码、编码策略求解车辆的提货路径。基于某物流园区的实际情况进行仿真分析,实验结果表明,单堆场与全部堆场的龙门吊作业量偏差均能达到2%以内,车辆提货等待时间远远小于装卸时间,说明这里提出的考虑作业量均衡的堆场布局与路径优化模型及求解算法可以均衡各龙门吊作业任务,有效解决排队问题,提升堆场运作效率。由于钢铁堆场作业存在较多复杂因素,如货物需求量随机性变动以及设备周期性维护等,考虑复杂多因素影响,这将是进一步研究的重点。