掘进机随机振动信号同步采集误差补偿方法

蔡玉杰,杨 伦,刘 涛

(1.郑州西亚斯学院电信与智能制造学院,河南 郑州 451100;2.中国民航大学电子信息与自动化学院,天津 300300)

1 引言

掘进机是一种煤矿机械,具有切割、搬运、除尘等多种功能,通常应用在岩石和煤炭的切割过程中。作为矿井下必不可少的机械设备,掘进机分为液压和电机驱动两种。其中,液压驱动的同步性非常好,具备无级变速功能,但是噪声较大,功率低;电机驱动还分为变频、单速和双速驱动等形式,变频驱动是现阶段最为常用的驱动电机。掘进机的工作环境通常复杂恶劣,在切割不同煤岩时会发生振动现象。随着科技的不断发展和应用,掘进机等工程机械的精度要求越来越高。而振动误差是影响掘进机精度的主要因素之一。通过分析振动信号,能够实时掌握设备的运行情况,提高工作人员的操作性能,优化关键部件,对提高煤炭生产效率意义重大。

为了提高掘进机的掘进效率和稳定性,需要研究并实现掘进机振动信号误差补偿。但由于工作环境的影响,振动信号具有瞬时性,对信号误差补偿工作带来较大困难。为此,相关学者针对此方面工作开展大量研究。

文献[1]提出基于BP改进PID的掘进机闭环回路跟随误差补偿方法。建立动力驱动系统的AMEsim模型,并对其进行模拟试验,获取动力驱动系统的转速和压力等参数。采用Simulink算法构造了BP神经网络控制器,并将BP神经网络和PID法相结合,对其进行了综合控制,从而得到了压力和转速的变化规律。完成了跟随误差补偿。该方法能够完成振动误差补偿工作,但是随机迟滞现象明显,导致采集结果和实际振动情况相差较大。文献[2]设计了基于改进小波阈值-形态学融合算法的振动信号误差抑制方法。采用小波阈值技术与形态学方法相结合的方法,研究机械设备振动数据采集过程中存在的各种复杂来源,对其进行降噪处理。将改进的小波阈值函数引入到小波变换中,通过调整函数的收敛性,实现对高斯噪音和稳态偏移的有效消除。该方法对信号噪声的消除效果较好,但信号采集时延较大。文献[3]提出基于多级干涉的掘进机震源信号的复合干涉方法。基于最优维纳滤波器的脉冲反卷积方法压缩掘进机的声源信号,消除多峰脉冲的干扰,实现信号脉冲化。该方法可有效检测掘进机震源干扰信号,但采集到的信号仍存在随机迟滞的问题。文献[4]提出采煤机振动信号采集分类方法。

采用STM32对系统中的振动信号进行采集和处理,并将其远程传输到服务器端,采用信号的光谱能量距离提取系统中各类特征,采用经过训练的VGG16算法来实现特征分类。该方法对振动信号的分类准确性较好,但对采集信号的误差补偿效果较差。文献[5]提出用于刀具磨损监测的机床功率和振动信号采集方法,开发了一种同步采集机床功率、振动信号的系统,根据采集到的信号,设计了与待监测过程相对应的振动和功率特性信息识别方法。该方法能够实时采集和筛选刀具全寿命周期内功率和振动信号的变化,但对振动信号误差的补偿准确性较差。

为解决上述问题,这里设计一种掘进机随机振动信号同步采集误差补偿方法。建立随机激励模型,合理选取传感器型号,通过稳态校准方法提高传感器的灵敏度,获得更加精准的振动信号,利用同步采集策略,确保多传感器获取的信息能够实时同步,满足振动信号误差同步动态补偿。能够有效解决随机迟滞现象,提升信号采集准确性。

2 随机激励传感信号分析

掘进机随机振动信号是掘进过程中的重要监测指标,可以反映掘进机的工作状态和掘进进度等信息。然而,在实际采集过程中,由于掘进机工作环境的复杂性,如机械振动、温度变化、电磁干扰等因素的干扰,会导致掘进机随机振动信号的采集误差。这种随机误差是由于测量过程中的各种偶然因素引起的,是一种不可避免的误差。为了提高掘进机随机振动信号的采集精度,需要对采集误差进行补偿。为了实现掘进机振动信号误差补偿,首先需要研究掘进机随机激励振动信号特征,得到掘进机的运动状态和振动误差信息。并将其作为误差补偿参考值,从而使掘进机运动更加准确可控。

2.1 掘进机运动学特征方程

掘进机是一种重要的矿山开采设备,其运动学特征方程描述了掘进机在工作时的运动规律。掘进机在工作时会受到各种随机激励信号的影响,例如地震波、风力、温度等。为准确模拟出振动信号的激励过程,需建立掘进机的运动学特征方程,将随机激励信号转化为掘进机的响应信号,进而分析掘进机在不同激励条件下的响应特性,为掘进机的安全运行提供支持。

2.1.1 基本假设

本章节研究掘进机随机激励振动信号特征,因此需要构造合理的激励函数,准确模拟出振动信号的激励过程,有利于后期信号的准确采集。要想确保随机激励科学合理,需结合掘进机运动学特征进行构造。

将掘进机运动学模型当作某多自由度系统,由于计算较为复杂,必须设置一些假设有利于简化分析。

为此,提出的基本假设有:

假设1:掘进机每个部位的质量都较为平均,并利用m1、m2和m3表示切割头、悬臂以及机身质量;

假设2:煤壁压缩强度始终保持不变;

假设3:利用弹性元件将掘进机各部件连接在一起,且k1、k2和k3代表切割头、悬臂、机身三个部件分别和底边之间的刚度,c1、c2和c3描述三者阻尼;

假设4:掘进机无故障,保持正常运行状态。

2.1.2 运动方程建立

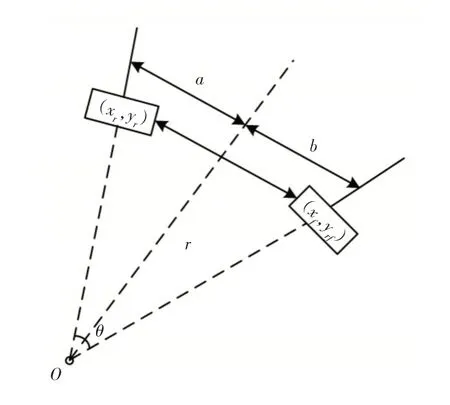

在上述假设下,构建掘进机运动的动力学模型,如图1所示。

图1 掘进机运动的动力学模型Fig.1 Dynamic Model of Roadheader Movement

构建掘进机运动的动力学模型,如图1所示。图中:(xf,yf)—掘进机前轮坐标值;(xr,yr)—掘进机后轮坐标值;O—掘进机瞬时转动中心;r—掘进机转弯半径;a—掘进机前轴到质心的轴距;b—掘进机后轴到质心的轴距;l—两轴之间轴距;θ—掘进机旋转角度。根据图1构建掘进机运动的动力学方程表示为[6]:

式中:Qj—纵向激振力;t—时间;—广义速度;qj—广义位移,j=1,2,3,…;V—系统势能;T—系统动能;D—耗散函数。V、T、D分别表示为:

2.2 振动信号随机激励特性分析

根据掘进机动力学方程特征,构造下述随机激励:假设掘进机在功率密度为Sx的随机激励x(t)的影响下进行工作,则响应Y的功率谱表示为:

式中:Qj(t)—运动方程响应函数。一般情况下,计算SY较为复杂,因此利用一种虚拟激励法,该方法简单高效,具体过程如下。通过虚拟激励法建立随机激励,与其对应的响应为,则有:

如果存在多个响应,则功率谱矩阵公式描述为:

将切割头在荷载作用下的虚拟激励写作矩阵形式:

式中:M—质量;C—阻尼;K—刚度矩阵;F—指示向量。则切割头随机激励的功率密度序列表示为:

式中:R(n′)—自相关函数;k—随机整数。建立的随机激励传感信号表示为:

在上述构造的随机激励传感信号分析下,利用不同传感器可实现振动信号采集。

3 基于多传感器下的掘进机振动信号误差补偿

掘进机随机振动信号的同步采集误差主要来源于以下两个方面:

(1)传感器误差:传感器在长时间使用过程中,可能会出现漂移、失灵等问题,导致采集误差。

(2)环境干扰:掘进机工作环境复杂,如机械振动、温度变化、电磁干扰等因素的干扰,也可能导致采集误差。

为了消除掘进机随机振动信号的采集误差,提高采集精度,采用传感器校准及同步误差补偿算法实现掘进机随机振动信号同步采集误差补偿。

3.1 多传感器的选择与安装

这里可选取多个加速度传感器来完成振动信号采集,此种传感器由质量块、弹性和敏感元件以及电路构成。多个传感器中有电压式、电容式和电感式等类型。

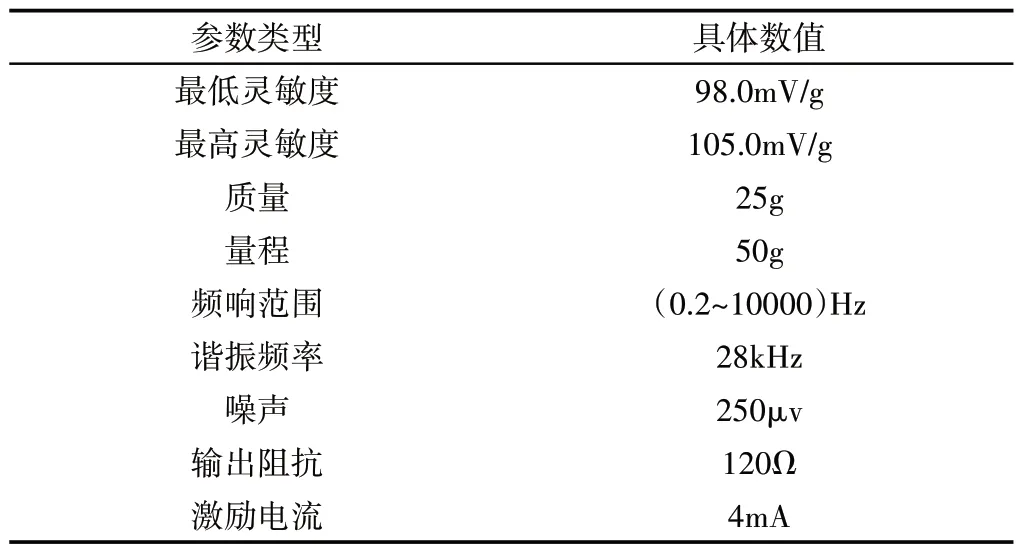

掘进机的工作环境较为恶劣,所以在选取型号时必须综合考虑温度和湿度和采样频率等因素。以电压式传感器为例,选取YA-19F型传感器[7],电压式传感器参数表,如表1所示。

表1 电压式传感器参数表Tab.1 Parameters of Voltage Sensor

多个传感器在安装过程中需要注意的事项包括很多,一些安装因素会影响设备的工作状态。对于这里所选的传感器主要考虑安装形式和位置的问题[8]。这里选择三一SCR260型掘进机为对象,三一SCR260型掘进机示意图,如图2所示。

图2 三一SCR260型掘进机示意图Fig.2 Schematic Diagram of Sany SCR 260 Roadheader

如图2所示,采用4个传感器,将传感器布设在电机附近,为提高信号采集的准确性,将传感器按顺序布置在与电机水平的方位。这样能够保证所有传感器采集范围能够覆盖整个电机。

3.2 传感器校准

为消除传感器漂移、失灵等问题导致的采集误差,利用正弦稳态校准方法提高信号采集精度。

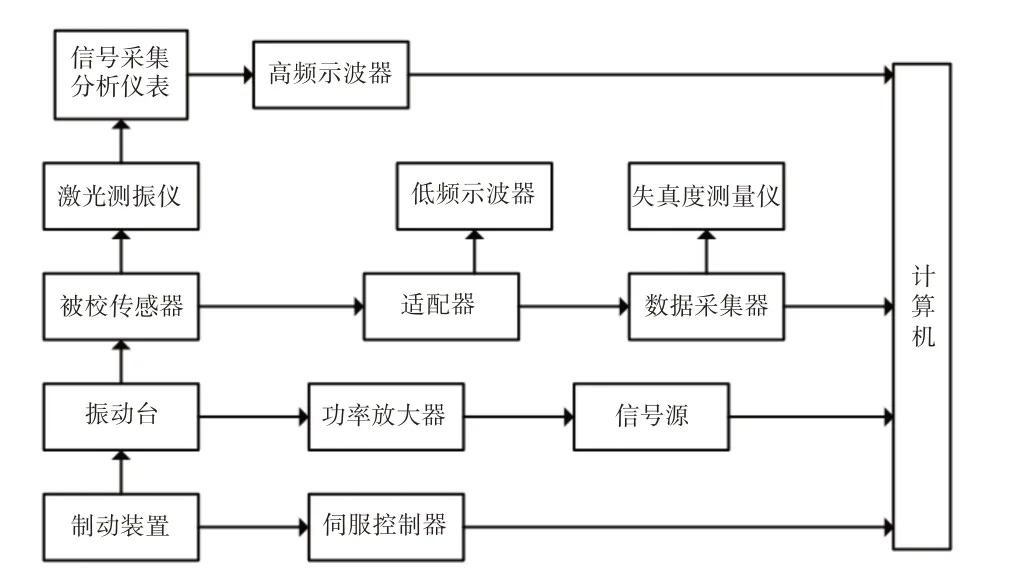

结合正弦稳态校准需求,设计正弦稳态校准系统结构示意图,如图3所示。

图3 正弦稳态校准系统结构示意图Fig.3 Structural Diagram of Sine Steady State Calibration System

该系统的振动台使用的是电磁振动台,由图3可知,校准系统主要分为四大模块,包括激励源、振动设备、测量设备和计算机。各部分作用如下:

(1)激励源:包括信号和功率放大器两部分,在校准系统中,通过信号发生器发射正弦信号,功率放大器对其放大,将该信号发送到振动台,使振动台运动。

(2)振动设备:为待校准的传感器提供参考输入,由控制器、振动台装置构成。

(3)测量设备:测量振动台的产生的波形,通常使用激光测振仪,同时配合高速采集设备使用。

(4)计算机:作为上述设备应用的载体,通过总线连接采集设备,具有传输速度快、可靠性高等优势,能够实时显示计算结果。

3.3 掘进机振动信号同步误差补偿

经过上述校准后的传感器提高了灵敏度,但是还无法实现振动信号同步误差补偿。为了实现掘进机振动信号误差补偿,利用上文经传感器校准后的掘进机的运动状态数据和加速度传感器测量值[9],在随机传感激励信号分析的基础上,提出一种同步误差补偿的采集方式。

假设传感器的传输时延最佳预测值计算式为[10]:

式中:d—节点深度;Ta—传输固有时延;—i级路由节点的退出时间,Fx(t)随机信号激励约束。

据此得出传感器每次采样的同步累计误差为:

式中:fa—理论采样频率;fs—实际频率;Gn—采样总次数;Ncn—采样节点获取的第n个捕获值。

采集开始后,每个采样周期的补偿值为:

4 实验过程与结果分析

为验证所提方法的采集性能,设计掘进机随机振动信号同步采集误差补偿实验。实测矿井深度在(580~1200)m之间,实验选用EBZ120型煤矿用掘进机,EBZ120型煤矿用掘进机井下作业现场图,如图4所示。

图4 EBZ120型煤矿用掘进机井下作业现场图Fig.4 EBZ120 Type Coal Mine Tunneling Machine Underground Operation Site Diagram

实验使用3个加速度传感器,用于采集掘进机在不同位置和方向上的振动信号。传感器的数量和布置位置可以根据需要进行调整。

ARF-A-T 低量程3轴加速度传感器实物图,如图5所示。

图5 ARF-A-T低量程3轴加速度传感器实物图Fig.5 ARF-A-T Low Range 3-Axis Acceleration Sensor Physical Image

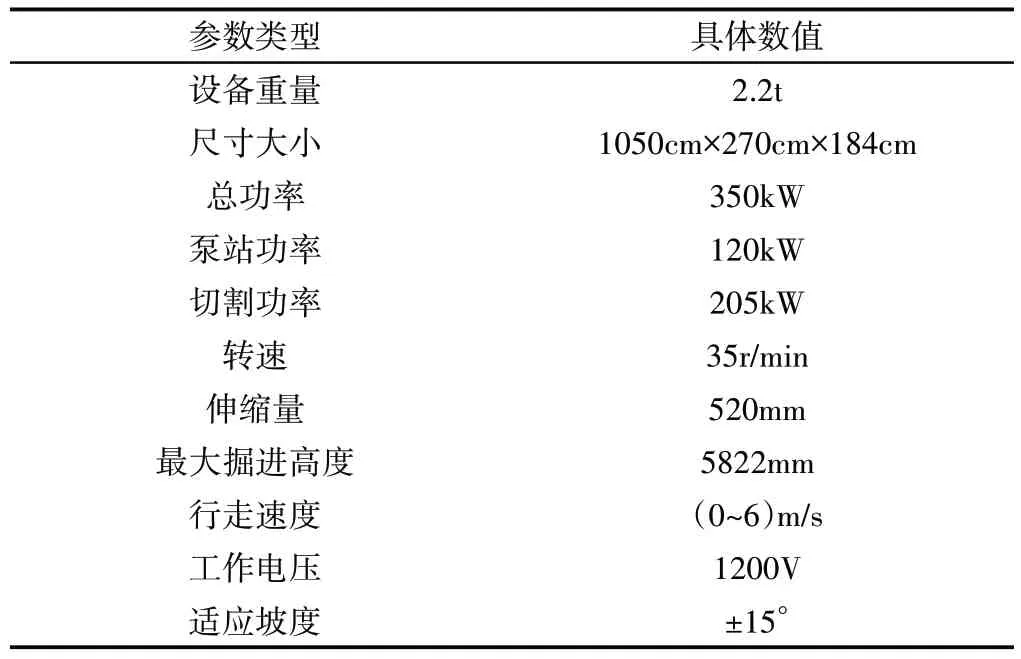

实验所选悬臂式掘进机,此种设备无需从不同角度进行多次切割,机型灵活,切割臂能够自由摆动,提高生产效率。掘进机相关技术参数表,如表2所示。

表2 掘进机相关技术参数表Tab.2 Table of Relevant Technical Parameters of Roadheader

采集到的掘进机随机振动信号加速度,如表3所示。

表3 掘进机随机振动信号加速度Tab.3 Random Vibration Signal Acceleration of Tunneling Machine

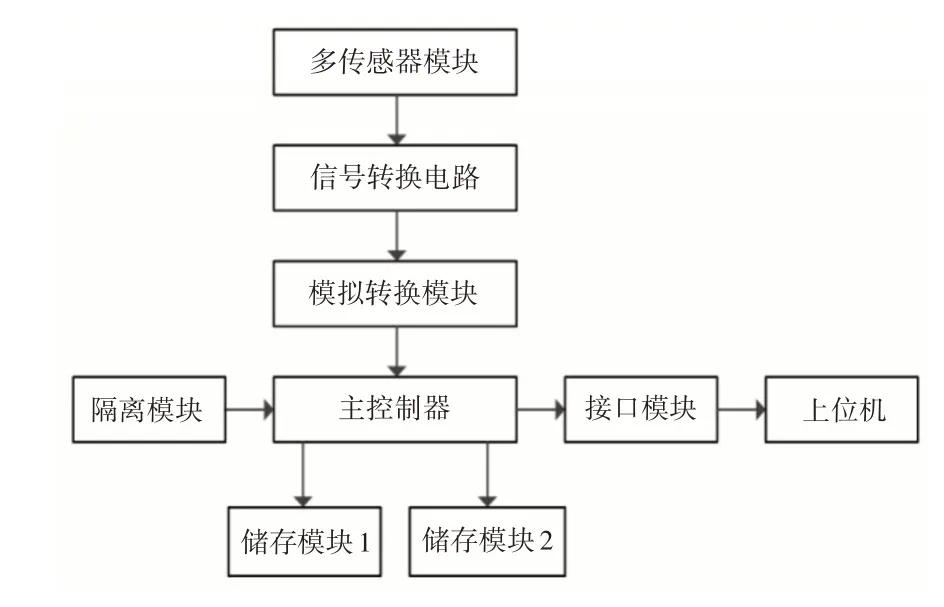

在上述参数的设置下,设置实验平台整体架构图,如图6所示。

图6 实验平台整体架构图Fig.6 Overall Architecture of the Experimental Platform

该平台由控制器、传感器、储存模块等部分构成。

利用主控器接收信号,通过模数转换器获得传感器信号,每完成一次采集任务,控制器都会将数据储存到芯片中,确保数据安全。

通过任意波形发射器输入随机激励,利用多传感器采集信号波形,设定采集时间为140s,将同步采集到的振动信号记录下来,作为后续数据处理和分析的基础。

4.1 实时采集效果

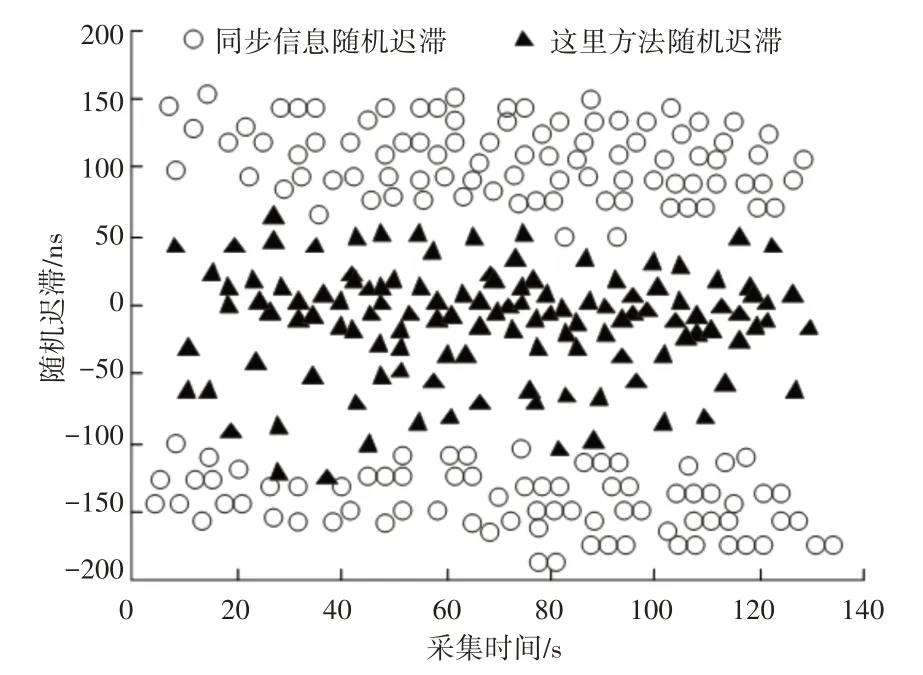

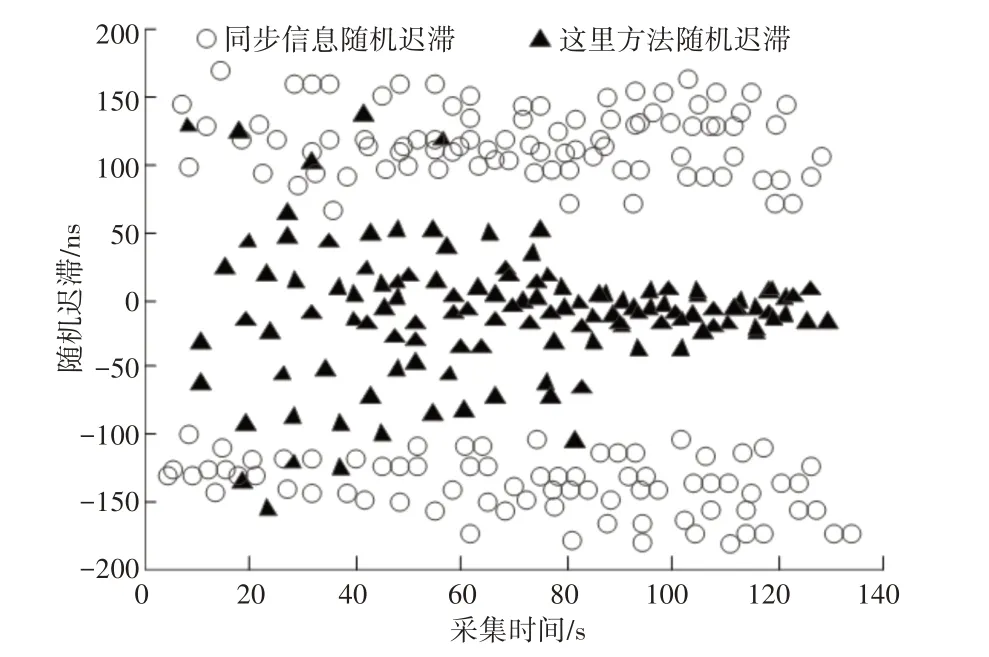

分析采集振动信号的随机滞留情况,并将本文方法、基于BP改进PID的掘进机闭环回路跟随误差补偿方法(文献[1]方法)、基于改进小波阈值-形态学融合算法的振动信号误差抑制方法(文献[2]方法)的采集结果进行对比,分析不同算法的随机迟滞现象,分析结果,如图7~图9所示。

图7 本文方法下振动信号随机迟滞对比图Fig.7 .Comparison Diagram of Random Hysteresis of Vibration Signals Under the Method in this Paper

图8 文献[1]方法信号迟滞对比图Fig.8 Reference[1]Method Signal Hysteresis Comparison Chart

图9 文献[2]方法信号迟滞对比图Fig.9 Reference[2]Method Signal Hysteresis Comparison Chart

分析图7~图9可知,多传感器同步后的信息延迟都较大,但利用这里方法采集的振动信号延迟始终较小,每次随机迟滞都在0ns左右;文献[1]方法的信号延迟较为严重,虽然比处理前有所好转,但是依然难以满足实时采集需求;文献[2]方法在前80s时信号延迟严重,在80s后,系统逐渐进入稳定状态,迟滞现象有所缓解。这里方法之所以延迟较小时是因为设置了合理的采样频率,针对采集延时进行了补偿,所以减轻信号迟滞。

4.2 振动信号误差补偿效果

振动信号误差补偿必须在实时的基础上,具备准确、稳定信号采集的能力。为验证振动信号误差的补偿效果,通过任意波形发射器上设置所需的随机激励函数,设置激励类型为随机噪声、激励频率为100Hz、持续时间为5ms。输入随机激励,启动任意波形发射器发送随机激励,并同时开始示波器的测量。确保示波器正常运行并记录信号波形。作为后续实验的实际振动信号波形图。并利用上述三种方法对掘进机随机振动信号同步采集误差进行补偿,得到不同方法应用下采集到的振动信号波形图。分析上述三种方法的信号误差补偿效果,不同方法动态信号采集结果图,如图10所示。这里采集到的信号波形和实际波形基本一致;文献[1]方法虽然波形走势相同,但是幅值比实际波形小;文献[2]方法采集到的波形与实际波形相差较大。这里使用了正弦稳态校准方法校正了多传感器的精度,提高传感器的敏感性,确保振动信号的幅值和相位都能与实际波形相符,能够有效保障掘进机振动信号误差补偿精度。

5 结论

为完善掘进机设备性能,提出掘进机随机振动信号同步采集误差补偿方法。构造虚拟的随机激励,选取加速度传感器作为信号采集设备,合理设置参数,确定安装方式,再通过传感器校准,提高采集精度,引入传感器同步采集策略,计算累计误差并进行补偿,实现掘进机振动信号动态误差补偿。实验结果表明,应用本文方法准确补偿振动信号的误差,实时掌握掘进机的工作状态,通过采集到的振动信号,分析设备运行情况,提高工作效率。但是掘进机在应用方面依然存在一些问题,例如,在恶劣的工作环境下,故障随时有可能发生,因此在今后研究中应设计一款实时监测系统,确定故障原因,及时纠正位姿,对确保煤矿工程安全具有十分重要的作用。