考虑Miner线性累计损伤的卷绕头疲劳寿命预测

张 曦,刘金涛,王基月,范锐冰

(1.郑州科技学院机械工程学院,河南 郑州 450064;2.郑州科技学院车辆与交通学院,河南 郑州 450064;3.东华大学机械工程学院,上海 201620)

1 引言

随着科技发展,各个行业均研制出各种机械替代人工进行工作,例如钢铁制造业、纺织业等,还有一些对于操作精细化程度高的行业也逐渐用机械代替工人操作[1]。尤其是在纺织行业中,工作量较大,长时间工作会导致人体出现过度疲劳,不仅损害身体健康,还会降低纺织品的质量,这也使得纺织机的应用成为行业的大势所趋[2]。

但在纺织机的应用过程中,其在工作过程中会产生的振动影响纺织机的整体疲劳寿命,为了合理运用、选取纺织机,需要对其疲劳寿命预测方法展开研究讨论。

文献[3]针对金属构件提出基于损伤力学的疲劳寿命预测方法,从宏观的角度出发,构建金属弹塑性方程,优化疲劳损伤模型中的参数。最后,对疲劳损伤模型进行求解,获得疲劳寿命预测结果。文献[4]提出基于递归有限元仿真的机载设备疲劳寿命预测方法,引入位移边界映射理论,以某机载过渡框为例,完成预测该机械设备的疲劳寿命。文献[5]提出基于机器视觉的机械设备零件疲劳寿命检测方法,利用SVM 和Fuzzy-Lyapunov 对各特征点进行融合,从而实现机器部件的疲劳寿命识别。上述方法虽然能够完成疲劳寿命的预测,但是纺织机卷绕头存在一定的振动情况,如果不考虑振动对疲劳寿命的影响,则会降低卷绕头疲劳寿命预测的精度。

为了得到精准的纺织机卷绕头疲劳寿命预测结果,此次研究以Miner线性累计损伤为基础,提出一种新的纺织机卷绕头疲劳寿命预测方法,通过Miner线性累计损伤理论构建高速卷绕头的疲劳损伤数学模型,从而完成疲劳寿命的精准预测。

2 卷绕头疲劳寿命预测

2.1 卷绕头动力学方程构建

纺织机高速卷绕头主要由、压丝辊、卡盘轴、旋转盘等部件组成,在其工作时,卡盘轴的旋转速度与工人设定的纺丝速度保持一致,并且卡盘轴还要承担调节气缸和压丝辊产生的压力。利用旋转盘替换主备卡盘轴,结合生头机构将纺丝由主卡盘轴转移至备用卡盘轴上,保证纺织机卷绕头整体的正常运行。最后由作业人员操作取出丝饼,完成整体工作过程。

根据纺织机高速卷绕头的构成与工作原理,在力学性能条件不变的情况下,构建纺织机卷绕头的动力学模型。

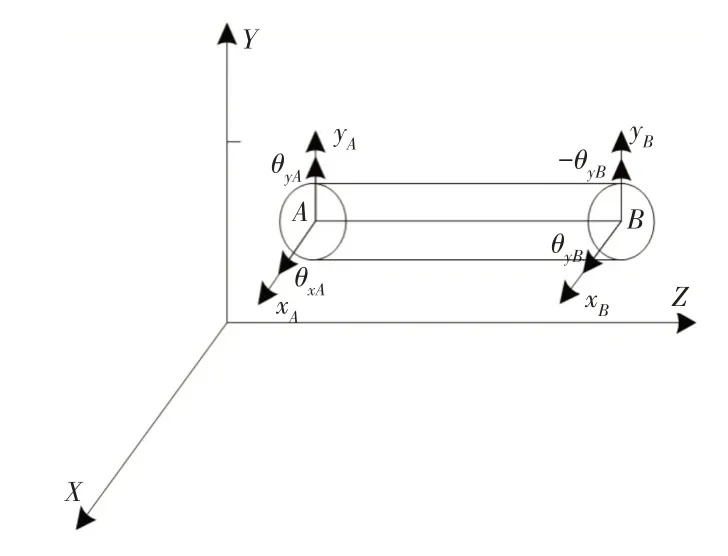

首先,设卷绕头模型的绝对坐标系为o-xyz,其中o-x坐标轴与卷绕头锭轴转子的轴线重合。根据卷绕头整机的支承方式与结构特点,建立了转子、轴承机匣耦合的整体动力学简化模型,如图1所示。

图1 卷绕头整机动力学简化模型Fig.1 Simplified Dynamic Model of the Winding Head Machine

从图1中可知,简化后的卷绕头模型主要包括刚性盘、转子轴端、轴承以及机匣,根据模型各部分耦合节点之间的作用关系,得到卷绕头的整体运动方程。

2.1.1 轴段微分方程

在进行卷绕头轴段微分方程构建时,不可以忽略转子的陀螺力矩,在此基础上构建轴段单元模型,如图2所示。

图2 轴段单元模型Fig.2 Axis Segment Unit Model

图2中,轴段单元中存在两个节点,分别记为A和B,轴段在实际工作过程中基本不产生变形,因此忽略Z方向上的位移以及转角。在8个自由度下构建轴段两个端点的位移坐标:

采用Lagrange方程[6]构建A、B两点之间的运动方程:

式中:MDL—轴段单元的移动惯性矩阵;MDN—轴段单元的转动惯性矩阵;Kd、Jd—刚度矩阵[7-8]与回转矩阵;Qd1、Qd2—广义力向量;Ω—固有频率。

2.1.2 刚性盘

卷绕头结构中的卷装丝饼即为刚性盘,在仅考虑其运行功能的情况下,设qd=[x,θx,y,θy],同样采用Lagrange 方程构建刚性盘的运动方程:

式中:Md—刚性盘的质量矩阵;Qd—刚性盘节点处受到的力,主要包括不平衡力、相邻轴段力以及支承约束力。

2.1.3 机匣模型

机匣模型为回转壳的薄壁结构,与轴段单元相似,整体的结构较为简单,因此在考虑剪切效应与转动惯量的情况下构建机匣模型的运动方程:

式中:Mc—机匣质量矩阵;Cc—机匣阻尼矩阵;Kc—机匣刚度矩阵;Qc—机匣广义外力矩阵。

2.1.4 支承部件运动方程

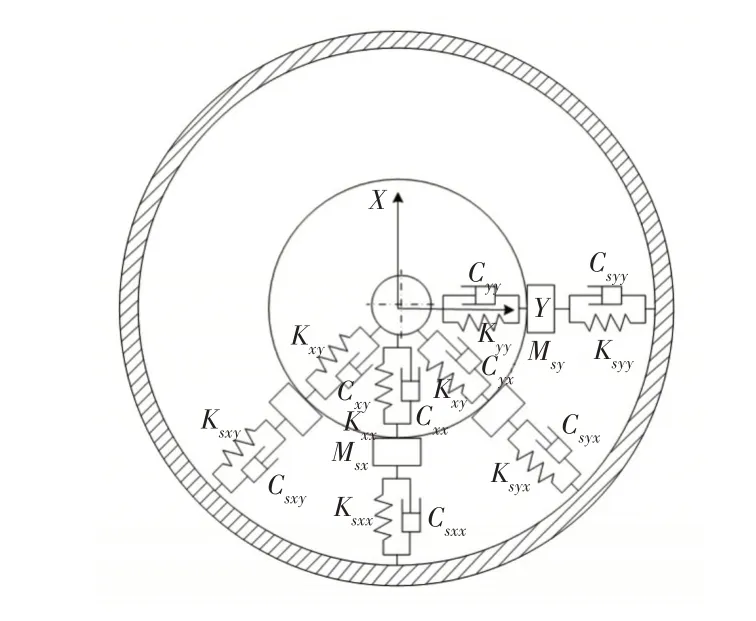

在充分考虑卷绕头连接与支承关系的基础上,构建轴承座支承的运动模型,如图3所示。

图3 轴承座支承的运动模型Fig.3 Motion Model of Bearing Seat Support

将图3所示模型的中心点设定为xs、ys,原点坐标为xj、yj,构建支承部分的运动方程为:

完成上述四个部件的运动方程构建后,为了从整体角度对卷绕头的运动情况进行分析,构建卷绕头动力学方程:

式中:Mr、Mb—转子质量矩阵与套筒质量矩阵;K1—转子刚度矩阵;Gr—转子陀螺矩阵;K12—节点单元连接矩阵,Q1、Q2—转子外部激励。

2.2 Miner线性累计振动损伤的疲劳寿命预测

完成卷绕头整体动力学方程的构建后,采用Miner法则对纺织机高速卷绕头的累计振动损伤进行线性分析,从而完成卷绕头疲劳寿命的预测。

以卷绕头轴向坐标为X轴,构建Y轴和Z轴方向上的横向振动方程:

式中:I—轴惯性矩;E—弹性模量;m—偏心质量;e—偏心矩;t—时间;ρ—振动频率;R—卷绕头直径。

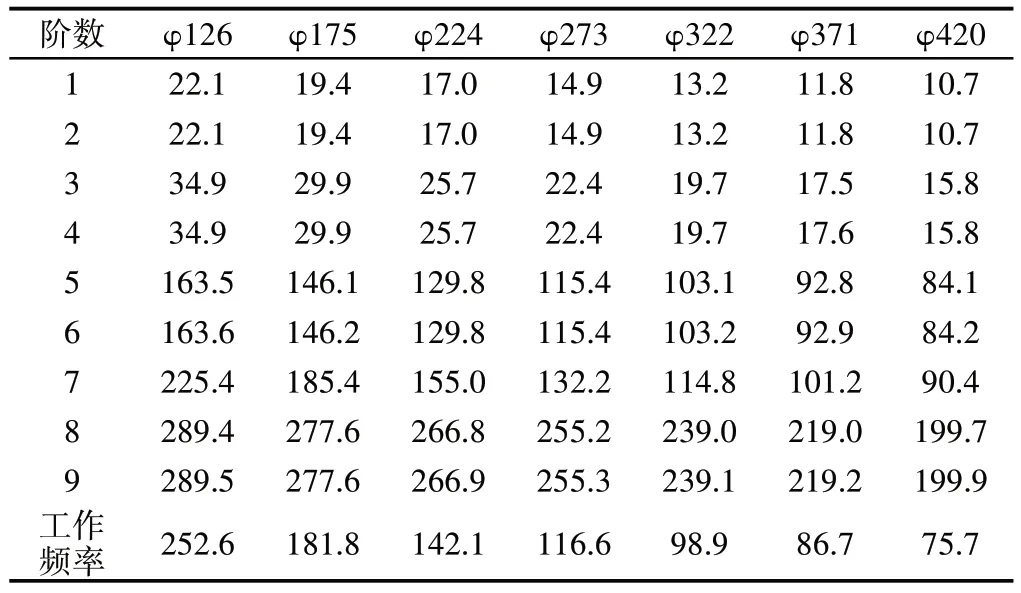

由于纺织机卷绕头的工作线速度是固定的,随着绕丝工作的持续丝饼的直径会不断增大,其整体质量也在增加,因此在计算过程中考虑丝饼直径为φ126、φ175、φ224、φ273、φ322、φ371以及φ420这7种情况下的固有频率。在计算过程中,由于丝饼的形状对固有频率的影响几乎可以忽略不计,因此未对不同的丝饼进行分别建模。

采用模态分子法得到不同阶数固有频率与丝饼直径的关系,如表1所示。

表1 卷绕头固有频率(Hz)Tab.1 Natural Frequency of Winding Head(Hz)

从表1中可以看出,当丝饼的直径为126mm时,卷绕头的工作频率大于第6与第7阶的固有频率。随着丝饼直径的增加,卷绕头的固有频率与工作频率均呈现出持续降低的趋势当丝饼直径为273mm时,卷绕头的工作频率与第5、第6阶固有频率较为接近。从表1中还可以发现,受到卷绕头自身结构与条件影响,通过改变其固有频率或工作频率降低共振是不可行的,因此只能通过增加阻尼来降低共振。为了减少振动,在卷绕头的套筒与轴承之间增加两种阻尼材料,通过测量振幅与计算振幅衰减系数后,得到两种阻尼材料的阻尼系数分别为0.143和0.225。

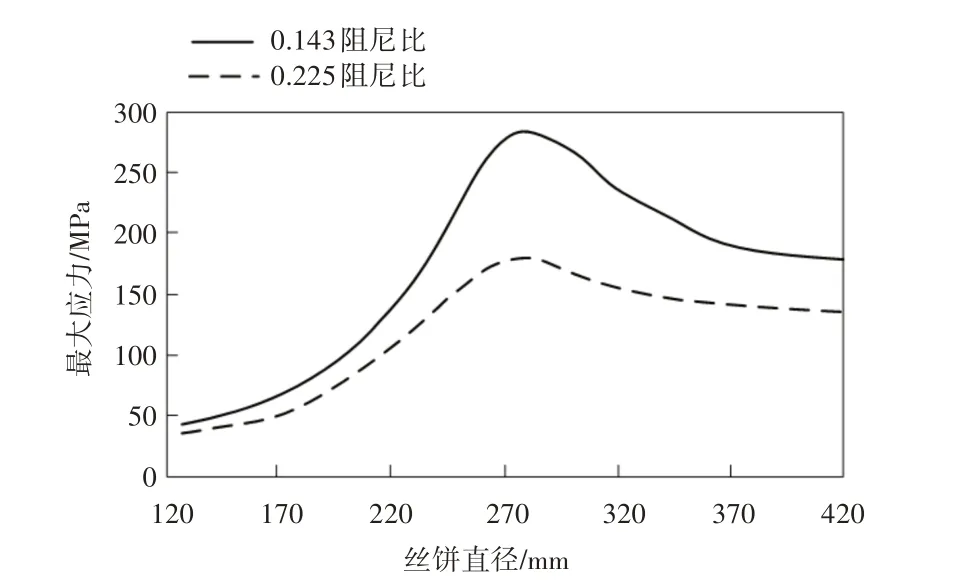

根据丝饼直径的分析结果,通过插值法得到了最大应力影响与丝饼直径的关系,如图4所示。

图4 最大应力影响与丝饼直径关系Fig.4 Relationship Between Maximum Stress Effect and Cake Diameter

图4中的最大应力位置均位于套筒的根部,从图4中可以看出,随着丝饼直径增加,其质量也会增加,而转速降低的幅度大于固有频率下降的幅度,当丝饼直径为273mm时,振动响应达到了最大值。并且在共振区域,振动响应受阻尼系数的影响较大,而在非共振区域,阻尼对振动的影响较小。

高速卷绕头材料不存在无限寿命的可能,利用循环108次作为实验条件验证材料的疲劳性能所得到的数据不准确,因此利用超高周期数据展开研究,预测高速卷绕头的疲劳寿命。

高速卷绕头材料的曲线与破坏循环数呈正相关状态时,那么该材料的应力循环范围为(103~105)。因此当循环周次达到106时,曲线并未达到水平状态,反而仍旧保持下降趋势,当循环周次达到109时,所得曲线的下降趋势才逐渐缓和。因此,如果利用传统方法的108周次对高速卷绕头的疲劳寿命开展预测,得到的结果便会存在误差。利用材料的高周疲劳测试结果,构建Basquin数学方程:

式中:σb—疲劳应力幅值;Ng—疲劳寿命;σg—疲劳强度系数;h—疲劳强度指数[9-10]。

丝饼直径与应力响应之间的函数关系式为:

式中:φ—丝饼直径。

将式(10)代入到式(9)中,可以得到丝饼直径与疲劳寿命的关系表达式:

结合Miner法则可以得出:循环载荷的累积是高速卷绕头产生疲劳损坏的重要原因,与其历史无关,并且高速卷绕头的疲劳损伤可以分阶段展开计算,最后实施线性累计,其表达式为:

式中:Z—高速卷绕头总体损伤。若Z=1,则卷绕头构件产生损伤。

因此对于高速卷绕头工作过程中产生的应力破坏,可将其视作在不同阶段所形成的疲劳破坏线性叠加后的成果。

因为在实际工作过程中,丝饼的厚度是不断改变的,因而它所对应的应力和疲劳损伤也会跟着不断改变,所以当经过估算确定了某个丝饼厚度及其相对应的疲劳寿命之后,还必须采用数学模型对总体伤害实施测算。如果忽略转速变化所造成的影响,便可以构建丝饼厚度在(126~420)mm 之间的疲劳寿命预测函数,其表达式如下:

根据丝饼直径与应力之间的关系并结合积分计算可以获取到高速卷绕头的总损伤程度,构建疲劳寿命预测函数最终完成高速卷绕头的疲劳寿命预测。

卷绕头疲劳寿命预测结果,如表2所示。

表2 卷绕头疲劳寿命预测结果Tab.2 Prediction Results of Fatigue Life of Winding Head

从表2所示的预测结果中可以看出,增加阻尼系数可以提高纺织机卷绕头的疲劳寿命。

3 实验与分析

为了验证纺织机高速卷绕头疲劳寿命预测方法的整体有效性,需对其展开测试。纺织机设备,如图5所示。

图5 纺织机设备Fig.5 Textile Machine Equipment

为了提高实验结果的可靠性,在实验开始前对实验流程进行规划:

(1)样本数据采集:

为了精准预测纺织机卷绕头的疲劳寿命,采集纺织机卷绕头为期6个月时间内的应变、应力以及位移数据,将采集的数据作为样本数据,构建仿真模型,从而预测纺织机卷绕头的疲劳寿命。

在卷绕头上安装应变传感器和应力传感器、位移传感器,用于监测卷绕头的受力与位移情况。具体使用的传感器有HBM C10应变传感器、HBMC9B应变片式应力传感器、MSE-HAO8激光测距传感器。各个传感器安装在卷绕头的关键部位,应变传感器安装在轴承处和固定支架处,用于监测卷绕头的应变变化;应力传感器安装在卷绕头的卷绕轴和卷绕头之间,用于监测卷绕头和卷绕轴之间的接触应力;位移传感器可以安装在卷绕头的卷绕板处,用于监测卷绕板的位移变化,以及卷绕板与卷绕头之间的相对位移情况。

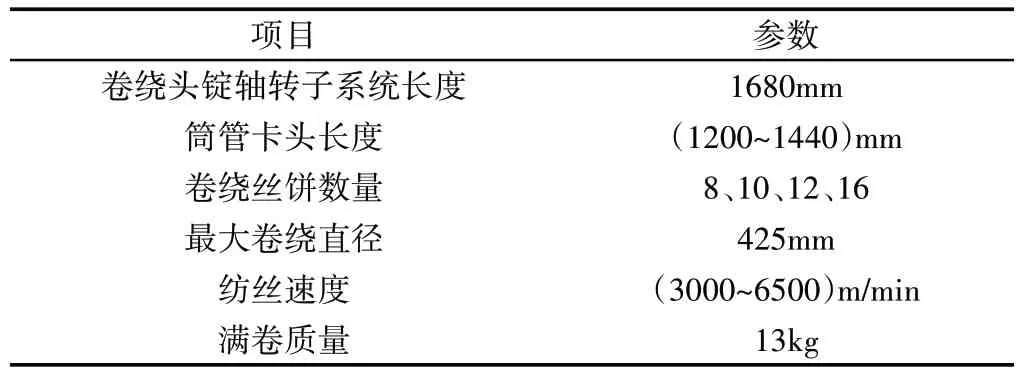

纺织机全自动高速卷绕头的参数,如表3所示。

表3 全自动高速卷绕头参数Tab.3 Parameters of Full Automatic High Speed Winding Head

将多个传感器采集的数据输入到有限元软件中,采用有限元软件对卷绕头的结构进行建模,并将多个传感器采集到的数据输入到仿真模型中进行模拟研究。首先需要对卷绕头进行三维建模,包括卷绕轴、固定支架、卷绕头本身以及其他相关零部件。然后,根据实际使用条件设置边界条件和加载条件,将应变传感器和应力传感器以及位移传感器的数据输入到模型中,以充分模拟卷绕头的疲劳特性,获得精准的寿命预测结果。

高速卷绕头振动模拟示意图,如图6所示。

图6 卷绕头模拟示意图Fig.6 Simulation Diagram of Winding Head

通过有限元软件,可以明确纺织机卷绕头的应力、应变和变形等参数变化对其疲劳寿命的影响,进而获得较为精准的疲劳寿命预测结果。

(2)测试方案:以疲劳强度损失值、振动位移、疲劳寿命预测误差为实验指标,选择文献[4]、文献[5]方法作为对比测试方法,进行对比测试实验。

(3)实验结果分析:对三种实验产生的结果进行分析,以充分说明所提出方法的疲劳寿命预测性能。

3.1 疲劳强度损失值

将所提方法、文献[4]方法、文献[5]方法以其中一组高速卷绕头数据作为实验对象,验证在实验过程中对实验对象的疲劳强度损失值。疲劳强度损失是指纺织机卷绕头持续运行过程中产生的强度损失,随着测试次数的增加,疲劳强度损失值不断降低,直到达到疲劳屈服极限,则不再产生疲劳强度损失。疲劳强度损失可以根据应变传感器与应力传感器采集的数据进行计算获得。

式中:Δσ—应力幅值;Δε—应变幅值;σmax、σmin—应力的最大值和最小值;εmax、εmin—应变的最大值和最小值。

疲劳强度损失值对比结果,如图7所示。

图7 疲劳强度损失值对比结果Fig.7 Comparison Results of Fatigue Strength Loss Values

从图7中可以看出,在使用所提出的方法对纺织机卷绕头进行疲劳寿命预测时,疲劳强度的损失值与实际值相吻合,因此,说明所提出的方法更适用于对高速卷绕头进行疲劳寿命的预测。

3.2 振动位移

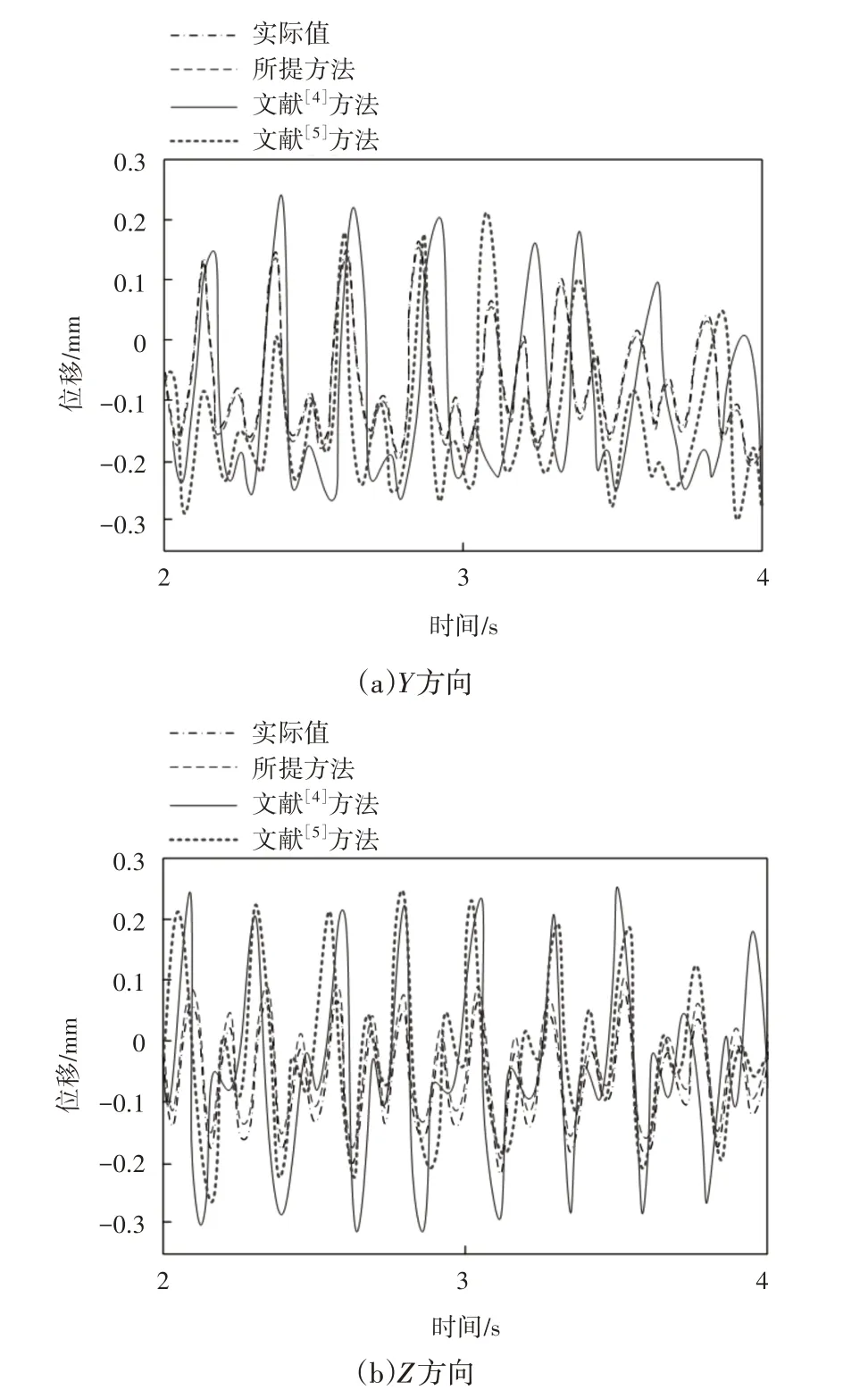

纺织机高速卷绕头振动会产生一定的振动位移,对横向与纵向的振动位移进行精准地采集,可以提高疲劳寿命的预测精度。利用所提方法、文献[4]、文献[5]方法开展振动位移的对比实验,采用MSE-HAO8激光测距传感器测量卷绕头的振动位移。振动位移对比结果,如图8所示。

图8 振动位移结果Fig.8 Vibration Displacement Results

通过对图8所示的Y方向与Z方向上的振动位移结果进行观察,可以发现,与两种文献对比方法相比,这里方法的振动位移结果与实际位移基本相同,这里方法与实际位移之间的差异不超过0.05mm,而文献[4]方法与文献[5]方法获得的振动位移结果与实际位移之间的差异较大。

3.3 疲劳寿命预测误差

进行此次研究的根本目的是预测纺织机高速卷绕头的疲劳寿命,因此以疲劳寿命预测误差为实验对比指标,同样进行三种方法的对比测试。疲劳寿命预测误差结果,如表4所示。

表4 疲劳寿命预测误差Tab.4 Fatigue Life Prediction Error

由上述数据可以看出,采用文献[4]、文献[5]方法对纺织机高速卷绕头疲劳寿命实施预测得到的结果误差明显大于所提方法,所提出方法的预测误差均值仅为1.475%,综上所述所提方法在开展纺织机高速卷绕头寿命预测时较其它方法更具有优势。

4 结束语

纺织领域发展突飞猛进,为了提高纺织效率和精细程度,在多处工厂均引入先进纺织机械帮助开展工作,而纺织机械的使用寿命一直是热点话题,但目前市面的纺织机械寿命预测方法存在训练损失大、预测结果误差大等问题,为此提出了Miner线性累计损伤的纺织机卷绕头寿命预测方法。

从纺织机高速卷绕头的工作原理入手,通过Miner线性累计损伤分析振动疲劳,在此基础上实现最终的寿命预测。测试结果表明:

(1)所研究方法可以对纺织机卷绕头的疲劳强度损失值进行精准分析,多次迭代下的疲劳强度损失分析结果与实际结果基本一致;

(2)所研究方法可以对卷绕头在Y、Z方向上的振动位移进行精准分析,与实际位置之间的误差最大不超过0.05mm;

(3)所研究方法可以降低卷绕头疲劳寿命预测的误差,平均预测误差为1.475%;

因此,说明此次研究的卷绕头疲劳寿命预测方法,为先进机械在纺织行业的广泛应用提供了保障。