加氢装置典型安全风险及管控措施

刘 帅

(万华化学集团股份有限公司,浙江 宁波 315000)

1 加氢反应类型

1)按加氢过程可将加氢反应分为:①直接加氢。氢与一氧化碳或有机物直接加氢,如一氧化碳加氢合成甲醇;己二腈加氢制己二胺。②氢解反应。氢与有机物反应的同时,伴随着化学键的断裂,如烷烃加氢裂化,甲苯加氢脱烷基制苯,硝基苯加氢制苯胺。

2)按加氢原料可将加氢反应分为:①芳环加氢,如苯胺加氢生产环己胺;②含氧化合物加氢,如丁醛加氢生产丁醇;③含氮化合物加氢,如己二腈加氢生产己二胺、硝基苯催化加氢生产苯胺;④油品加氢,如渣油加氢改质,催化脱蜡生产低凝柴油、润滑油基础油等。⑤油品加氢,如渣油加氢改质,催化脱蜡生产低凝柴油、润滑油基础油等;⑥临氢氨化,如聚醚与氨在氢气条件下与氨反应生产聚醚胺。

2 加氢反应热估算

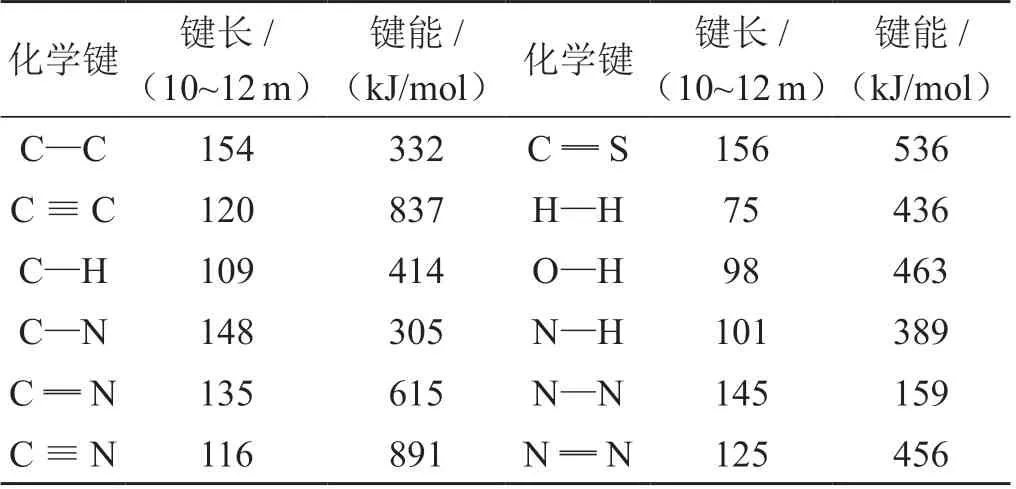

加氢反应一般是强放热反应,反应热可通过化学键能估算[1],常规化学键能见表1。

表1 常见化学键能

反应热=反应物键能之和-生成物键能之和,以己二腈加氢制己二胺为例。

2E(C≡N)+4E(H-H)-2E(C-N)-4E(C-H)-4E(N-H)=-296 kJ/mol,即1 mol 己二腈和4 mol 氢气反应会放出296 kJ热量。

3 加氢反应风险

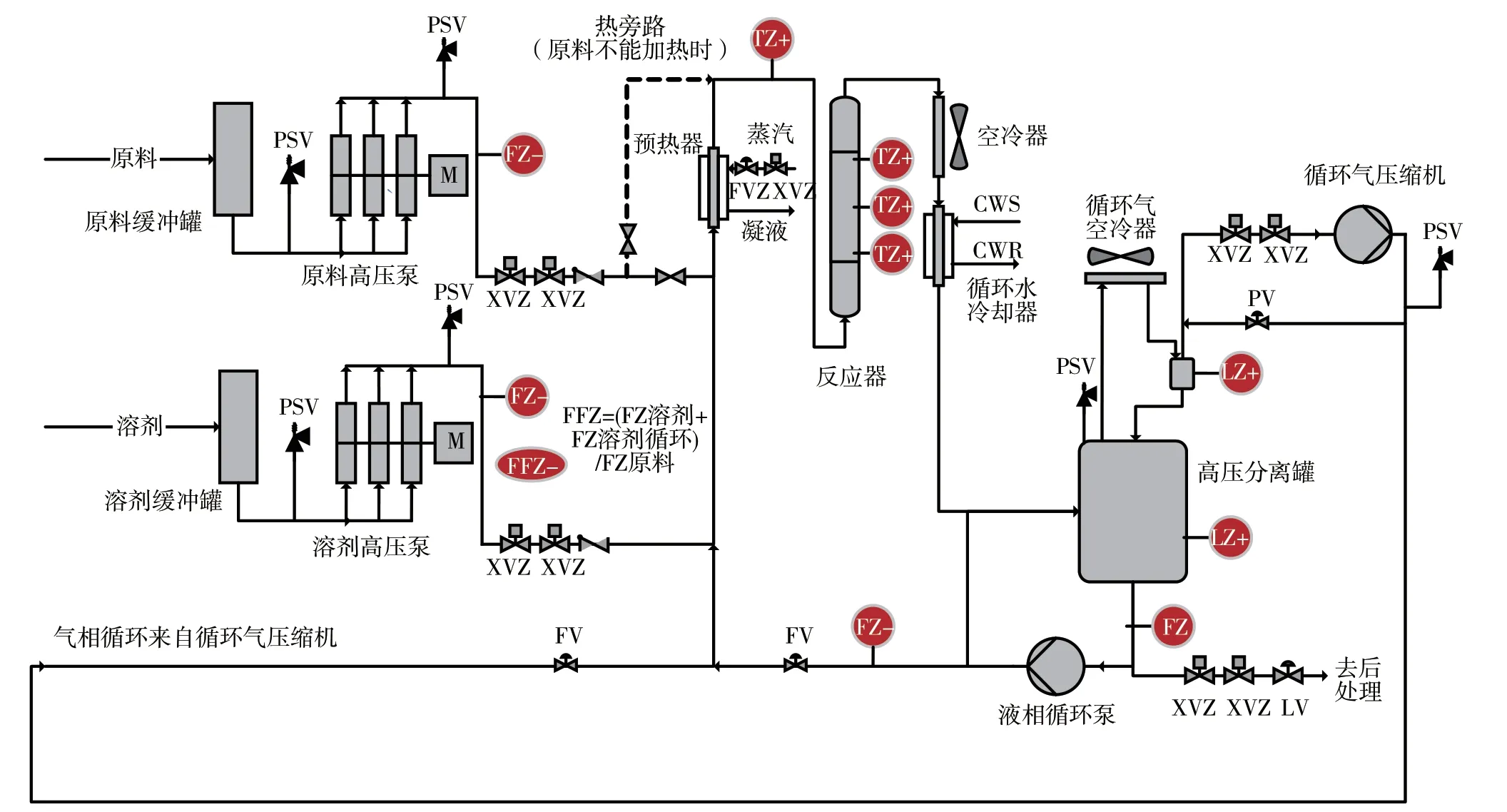

主要体现在几方面:①较高操作温度和操作压力;②反应放热不受控时可能引发强烈副反应或二次反应;③高压串低压风险;④腈类潜在分解可能会继而引发强聚合;⑤危险物料溢出风险。以固定床加氢为例,介绍加氢的典型风险和管控措施,如图1所示。

图1 固定床加氢反应系统示意

4 典型风险及管控措施

4.1 高压泵逆流串压

低压系统经高压泵连续输送物料,当泵故障停时,高压系统物料(液相或气相)经高压泵或回流管线倒流窜入低压系统,导致低压系统超压。建议措施如下。

(1)高压泵出口管道设置止回阀,压差大于4 MPa 时建议设置两个不同形式止回阀。

(2)高压泵出口管道设置自动切断阀参与防逆流联锁。①高压泵故障停信号联锁关闭切断阀。②原料罐液位低低、压力高高联锁停止高压泵并关闭切断阀。③出口管路压差低低联锁停止高压泵并关闭切断阀。

(3)根据相关标准[2],泵出入口压差>4.0 MPa 时,泵入口切断阀至泵管嘴的管道等级与出口管道等级相同。当此管道等级低于出口管道等级时,入口管道应设置安全阀,按照5 mm 小孔计算倒流量,安全阀排放到安全地点。

(4)高压泵如果是隔膜泵,应设置膜片破裂报警。在DCS 连续检测隔膜泵频率、冲程、实际流量并与供应商提供的特性曲线进行比较,以便在故障初始阶段就能发现。

4.2 高压分离器串压

反应后物料进入高压分离罐,高压分离罐作用一是将氢气分离,二是将反应母液减压后送到后处理系统。下游存在两种超压工况:减压控制阀故障全开,大量液相进入低压系统闪蒸或者高压系统液位失效,高压气相进入低压系统。建议措施如下。

(1)前后压差较大时,可以设置限流孔板,调节阀不要设置旁通阀,必须设置时应锁关。

(2)低压系统设置安全阀。

(3)高压分离罐设置两个以上不同形式液位计。

(4)出料管线设置自动切断阀,参与防超量联锁。①减压阀后流量高高联锁关闭切断阀;②减压阀后压力高高或下游低压系统压力高高联锁关闭切断阀;③高压系统液位低低联锁关闭切断阀。

4.3 反应系统 飞温

飞温很大程度上是由反应热效应与传热的相互作用产生的。一方面,反应器内局部热点(如局部浓度过高、搅拌故障等)发展导致飞温;另一方面,进入反应器的原料状态、流量或者外部移热条件变化,造成热富集或者深度反应。

(1)选取合适的测温点。在反应器床层横向插入铠装温度计,伸入床层直径15%~30%处,保证测量点温度不受反应器边壁效应的影响。根据设备直径大小,同一高度床层可均布多个测温点,了解物料分布程度。根据催化剂床层高度,同一轴向方位可以设置上中下多个测温点,了解实际反应程度。

(2)设计合理的温控方案。加氢系统的温度和压力变化有很大相关性,从控制灵敏度上建议选取温度变化率快慢的斜率(即温度变化的二阶导数)来控制;当二阶导数的数值持续增加时,通过增加冷媒来调节反应速率,当反应被抑制后,观测系统的压力变化率(即压力的一阶导数),减少冷媒输入。

(3)设置超温联锁。①进料温度高高、床层温度高高,联锁切断原料供应、切断氢气供应、切断预热器蒸汽。此联锁建议在SIS 中实现。进料温度高高值确定应考虑反应热和原料最小稀释比的情况下的最高温升不会超过反应器的设计温度。床层温度高高值确定应保证不至于使反应体系中任何物料发生分解,或者引发其他二次反应,建议结合热稳定性试验结果来确定。②有稀释剂存在时,必须限制反应进料中原料的最大浓度,避免因反应强放热超过冷却系统的能力而导致反应器超温超压。因此稀释剂与原料进料流量比值低低也应联锁切断原料供应、氢气供应、预热器蒸汽。此联锁建议在SIS 中实现。③如果无法确定温度高高设定值,流量比值低低设定值,则推荐选择等温列管式反应器。如果使用汽包移热,限定汽包的压力可以间接限定反应器的最高温度。汽包中冷凝液的液位低低应联锁切断原料供应、氢气供应、预热器蒸汽。此联锁建议在SIS 中实现。④对于有物料累积的反应器,如釜式加氢反应器,如果原料进料温度达不到反应条件,持续进料可能会导致反应釜内原料浓度累积过大,一旦温度达到有可能导致反应失控。此时进料温度低低也应联锁切断原料供应。⑤紧急情况下注入急冷氢。测温点选择在床层的入口处,调节阀设置在急冷氢的入口管道上。正常情况下,急冷氢调节阀的流量系数为该阀门额定流量系数的1/3以下。以使得急冷氢调节有足够的余量来提供冷量。⑥为保证系统的安全运行,反应釜还应有可靠的压力控制和紧急情况下的泄压措施,在反应釜温度高高联锁动作后,仍无法控制反应时,应进行主动泄压或触发联锁泄压。

4.4 反应系统紧急泄压

加氢装置一般事故条件下,会通过SIS 紧急切断进料、投用冷量等方式来保证安全,但当出现如下三种情况,可能会启动紧急泄压系统。

(1)反应器温度出现严重超温,由于加氢是放热反应,必须将反应热及时从系统内移出,否则热累积会导致催化剂床层温度升高,又会促进反应的加速进行,恶性循环导致飞温。此时应紧急泄压。

(2)关键设备发生故障,例如循环氢压缩机停机或出口流量低、反应器循环泵故障,反应系统失去排除热反应的动力,为避免反应系统超温造成催化剂和设备损害,必须紧急泄压。

(3)装置发生严重的事故(比如着火),应手动启动紧急泄压系统。

需要在工艺包阶段根据反应特性和催化剂性质,确定必须的紧急泄压速率。根据相关经验推荐[1],一般加氢装置每分钟泄压0.7 MPa,当反应温度降低30℃以上时,观察下一步的温度变化趋势,如果温度变化可以接受,则停止泄压,如果飞温的工况没有被纠正,反而有恶化的趋势,则继续泄压(实际为了避免泄压停止后可能再次反应,一般采取完全泄压至安全状态)。对于加氢反应剧烈的装置,需要设置两级泄压,第一级每分钟泄压0.7 MPa,当反应器的温度仍然控制不住升高时,打开第二级泄压,每分钟泄压1.4 MPa。只有在第一级联锁触发之后,才能够触发第二级联锁,减少反应系统和泄压系统的冲击。一旦操作恢复可控之后,即可在控制室停止紧急泄压,联锁用的相关阀门一律禁止设置手轮和旁通阀门。

4.5 高压差换热器换热管破裂

加氢装置都用到高压差换热器,如原料预热器、母液冷却器。如果直接用蒸汽或循环水则换热器两侧相差很大。比如物料侧设计压力超过10 MPa,蒸汽或循环水侧设计压力小于1 MPa。规范要求[3],需要在低压侧设置安全阀并考虑换热管内管破裂、高压物料从两个截面泄放的工况,由于压差大、泄放过程复杂,安全阀的计算口径会非常大,并且可能无法及时响应压力快速上升,导致低压系统全面破裂。建议措施如下。

(1)优先考虑使用高压交叉换热器,用反应器入口冷原料去冷却反应出口热母液,管程侧和壳程侧设计压力与反应系统设计压力相同。这样既可以避免换热管破裂后高压系统物料窜入低压系统的风险,也能节约一部分热量。

(2)对于高压冷却器,可考虑空冷或者翅片管冷却器。由于换热管只有一侧接触物料,腐蚀、破裂的可能性更小,因此能够及时发现微小泄漏。并且即使空冷的电机发生故障,空冷器仍能有部分冷却能力(正常能力的10%~40%)

(3)必须用冷却水将物料冷却到更低温度时,可考虑套管换热器或者双壁高压管换热器。

(4)不得不使用循环水或蒸汽管壳式换热器时,采取以下措施控制腐蚀:①根据介质环境合理选材,如氯离子环境下避免使用奥氏体不锈钢;②合理控制循环水流速,一般管程循环水流速不低于1 m/s,壳程循环水流速不低于0.3 m/s;③控制冷热介质温度,采用循环水冷却时,工艺介质不高于130℃,循环回水温度不高于60℃,循环水侧管壁温不高于70℃;④循环水中加入缓蚀剂;⑤换热管考虑一定腐蚀裕量;⑥换热管与管板间避免产生缝隙,采用胀接工艺时,必须严格控制管子膨胀度及胀接后的管板平整度,换热管与管板连接也可以考虑内孔焊,焊缝处100%射线探伤;⑦U 型管弯曲处、胀接接头处、焊缝、波纹膨胀节应进行应力消除;⑧换热器结构形式应能保证全部排净;⑨在循环水侧和蒸汽侧增加pH 或电导率或COD 仪,以及时发现微小泄漏。

4.6 高压泵备泵检修

通常高压泵会一开一备。运行泵故障时,如果进行带压检修会带来很大的安全风险。如果出于安全考虑停车后检修,则需要很长时间才能恢复生产。优选的方案是停止所有高压泵,在对任何高压泵进行维护工作之前将反应系统压力完全泄压。如果必须在一台高压泵运行时检修另外一台泵,应当经过全面、详细的风险评估,确保高压部分和无压部分可以完全隔离。

只有两个切断阀有效隔离才能被视作高低压的安全隔离,并且要确保在维修期间不会被意外打开。

5 结束语

针对高压加氢反应常见的典型风险进行了重点分析,并提出了可行的管控措施。实际加氢装置的风险还有很多,如催化剂风险、氢气风险等。加氢工艺很复杂,反应器类型、反应工况、后处理工况也不尽相同,每个加氢装置面临的风险也会有很大差异,在工程设计和生产运行中需要针对每个风险点深入分析,基于风险采取合理的安全措施,只有这样才能做到既安全可靠,又经济合理。