某型航空发动机滑油泵供油级最佳进口面积的确定研究

杨振军,李文,张岭

(新乡航空工业(集团)有限公司103厂,河南 新乡 453000)

1 前言

滑油系统是发动机必不可少的组成部分,滑油泵的性能直接影响着发动机滑油系统的性能。好的泵结构和适当的空气含量将能够大大提升滑油泵的供油能力、效率、抗气蚀性能等。

目前,国内外研究泵抗气蚀和泵的性能的文章较多,多数均是针对工作介质为水的叶片泵展开的研究。而针对工作介质为滑油的齿轮泵的研究则较少出现。王玉勤、丁泽文等人针对某型号的化工离心泵,选取叶轮进出口直径、叶片进出口安放角、和叶片包角5个参数,通过PumpLinx进行数值计算确定出了最佳的一组方案,提高了泵的抗气蚀性能。吴仁荣通过实验证明了适当增大叶轮进口的液流过流面积将会减弱泵的气蚀,过分增大叶轮进口面积将会在进口处生成旋涡和回流,不利于气蚀性能的改善,而且会给泵的效率降造成不利影响。

张学超通过试验研究发现采用适当加大叶轮进口直径,延伸叶片进口边,加大叶片的进口宽度,能够提高泵的抗气蚀性能,并且当设计参数选择合适的时候,同时在保证气蚀性能好的前提下可使泵获得较高的效率值。蒋旭松、王者文等人通过数值模拟方法研究发现,适当增大喉部面积可以提高泵气蚀性能。徐维晖、候晓等人通过数值模拟方法发现当进口压力为81.06kPa和101.33kPa时,减小壁面粗糙度对改善齿轮泵性能有更显著的效果。Singhal等人基于Rayleigh-Plesset 方程提出了Singhal空化模型。适合比较复杂的空化流计算,该模型已经被大量的实验验证,具可作为数值计算的理论依据。刘宜、赵希枫等人采用了对离心泵内全流道三维空化流动,采用Singhal等人发展的一种三维混合流体完整化的湍流模型,基于RNG的k-模型和SIMPLEC算法,进行了定常和非定常数值模拟,与实验结果吻合较好。

本文基于Singhal 提出的全空化模型,对某型航空发动机滑油泵进行数值计算,在进出口压力一定的情况下,分析泵的入口面积及滑油中空气含量对泵抗气蚀性能、效率、出口流量的影响。本文采用数值计算方法借鉴了相关研究滑油泵气蚀的文献所采用的计算方法,其可靠性已经过了实验验证。

2 计算模型和方法介绍

2.1 计算模型

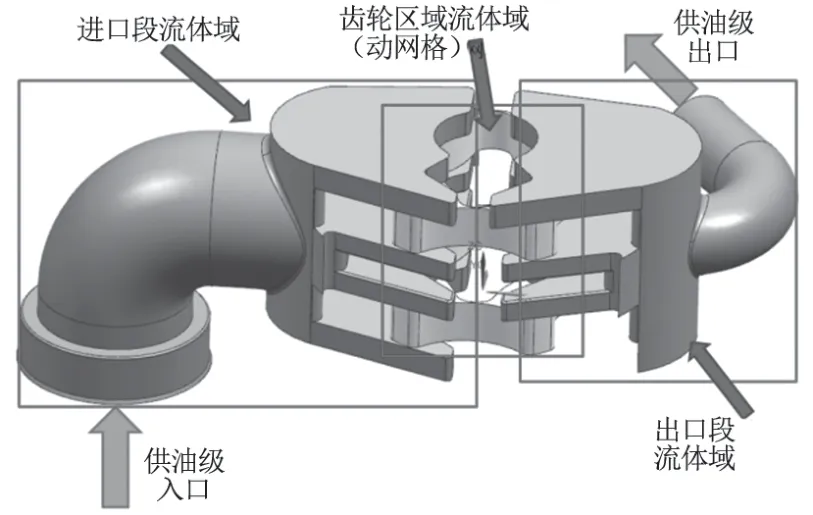

本文研究对象为航空发动机某型滑油泵供油级齿轮泵,为内啮合齿轮泵,图1为滑油泵供油级两齿轮啮合。内外齿轮齿数分别为4和5。内齿轮和外齿轮的偏心距为4.5mm。

图1 内外齿轮啮合

通过提取获得了齿轮泵供油级的流体域,具体结构如图2。将流体域分为3部分,分别为进口段、出口段和转子区域。进、出口直径为36mm和18mm,内外啮合齿轮间的流体域部分如图2中白色齿轮形状部分。供油级共有两级齿轮对,共用一个进口和出口。

图2 流体域

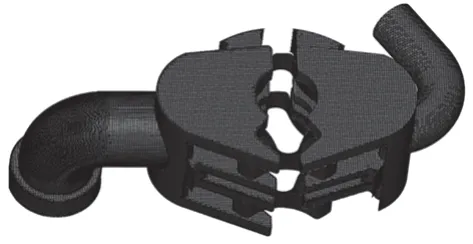

2.2 网格划分

将网格划分为三个部分,入口段和出口段流体域采用非结构网格自动生成,两齿轮啮合区域及转子区域采用结构化网格进行划分,三个部分流体域体网格数目之和约为70万。其中,进、出口段为静网格区域,转子区域为动网格区域。整个流体域网格如图3。

图3 全流体域网格

2.3 计算方法及输入条件

本文采用三维非定常计算方法对滑油泵供油级进行计算,基于全空化模型和标准的k-湍流模型,采用SIMPLES算法进行求解,来预测泵内气蚀现象以及泵的性能。

壁面附近选用标准壁面函数,并给定泵的进口、出口压力及转速。通过改变泵的进口直径来改变泵的进口面积及滑油中空气含量,来研究两个因素共同作用对泵抗气蚀性能及效率和流量的影响。

其中数值计算不变的边界参数为:进口压力为0.08MPa,出口压力0.6MPa,固定转速6500rpm。

固定进口面积,改变含气量;固定含气量,改变进口面积(通过固定出口直径,改变进、出口直径比体现)。

计算采用的进口直径大小有四组分别为Din/Dout=1.4、1.6、1.8、2.0。

滑油中空气质量分数变化范围为3×10-5~23.74×10-5,共5组,每组具体的空气质量分数见结果与讨论中的表2。滑油物性如表1。

表1 工质物性

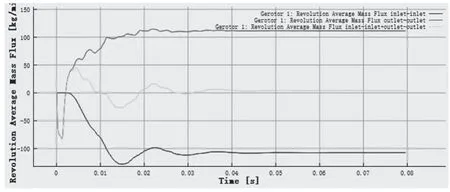

当进出口时均质量流量在5%误差内且基本保持不变时,认为数值计算已经收敛。图4即为某工况下数值模拟的进出口时均质量流量和进出口净流量和的收敛曲线。

图4 进出口时均质量流量随时间的变化

3 结果与讨论

3.1 不同进口面积下滑油泵抗气蚀性能对比分析

本文通过显示与气泡破灭有关的能量耗散值来表示潜在可能的气蚀损伤。使用Damage Power(W)来判定气蚀是否发生,以Damage Power的值为Gcr=5W来作为气蚀发生的临界值,即当Damage Power值G≥Gcr时,此处可能发生气蚀;Damage Power值G<Gcr,此处可能无气蚀发生。将标尺最大值调为5W,图5气蚀云图中紫色区域即为G≥Gcr的区域,即为数值模拟预测的潜在气蚀位置。需要注意的是,气蚀的临界值5W仅仅是预测气蚀可能发生的一个能量指标,也就是说,气蚀云图中紫色区域仅仅是可能发生气蚀的位置,具体位置是否真的发生气蚀还和金属表面的材料强度及表面处理方式有关。

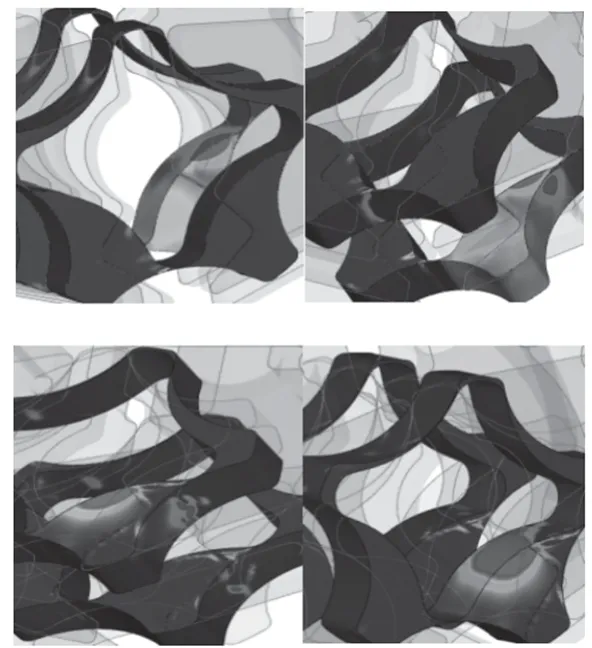

图5 Din/Dout =1.4,6500rpm下气蚀分布(转子一圈内)

如图5,为转速6500rpm,入口压力为0.08MPa,出口压力为0.6MPa,滑油中空气质量分数为10.5×10-5,泵的进、出口直径比为1.4时,转子旋转一圈下,截取的不同角度下出现潜在气蚀的位置。可以看出,可能发生的气蚀位置出现在两齿轮啮合的流体域端面、内侧及外侧,其中流体域端面对应的固体壁面为用于隔开两级齿轮的挡板壁面;流体域内、外侧对应的是内齿轮的外侧表面和外齿轮的内表面。对于齿轮来说,一般强度较高,表面且均会做强化处理,因此,在真实的情况下,可能流体域的端面处相较于流体域内侧更有可能真实发生气蚀现象。

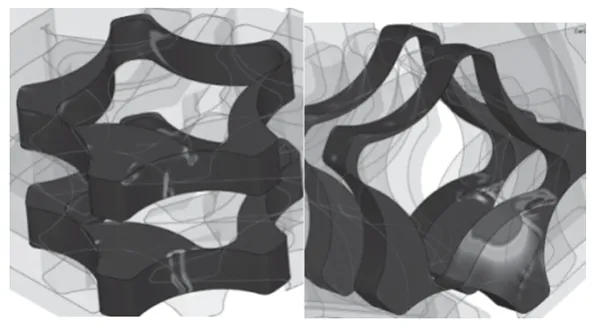

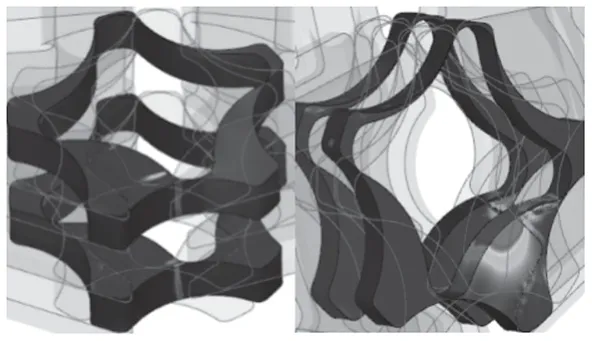

图5~8分别为进、出口压力分别0.08MPa和0.6MPa,空气质量分数为10.5×10-5,转速6500rpm下,不同进出口直径比的结构下的气蚀云图对比。随着进口面积的减小,滑油进口流速增加,进口压力降低,导致滑油自身蒸发量增大,空化现象加剧,从而导致气蚀现象加剧。当进出口直径比减小为1.6时,从图6中可以看出,齿轮旋转一圈,已经出现了多处大面积潜在气蚀。当进出口直径比进一步减小为1.4时,气蚀现象更严重且分布区域更多。四种结构中进出口直径比为2.0时,抗气蚀性能最好。

图6 Din/Dout=1.6,6500rpm下气蚀分布(转子一圈内)

图7 Din/Dout=1.8,6500rpm下气蚀分布(转子一圈内)

图8 Din/Dout=2.0,6500rpm下气蚀分布(转子一圈内)

3.2 不同进口面积、不同空气含量下下滑油泵性能分析

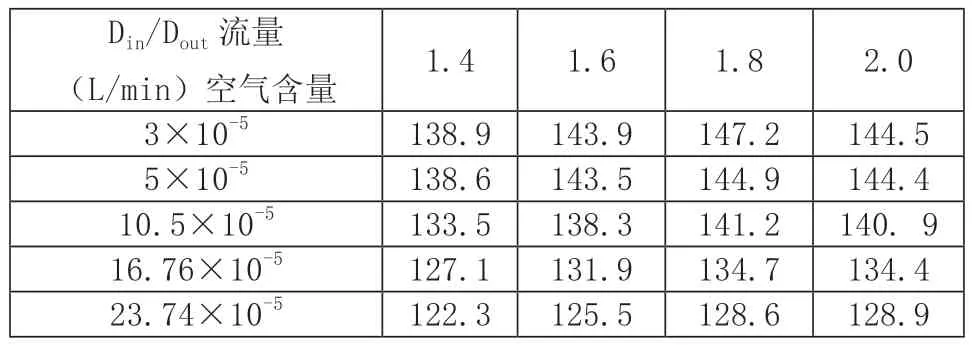

计算的工况及出口流量结果见表2。

表2 工况表

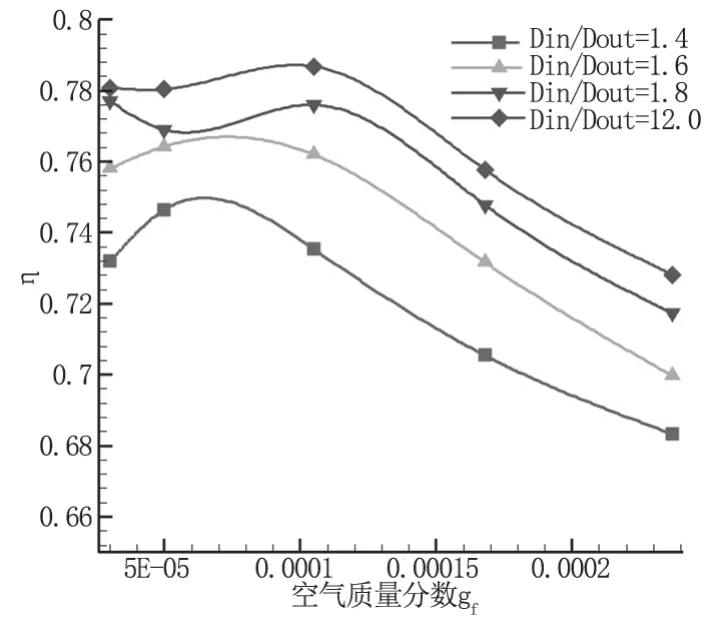

3.2.1 不同结构下总效率随空气质量分数变化

关于效率的定义可参见文献7。

从图9可以看出,结构Din/Dout=2.0在含气量3×10-5~23.74×10-5的范围内,相比其他结构效率最高。而且随着含气量的增加,四种结构的效率整体都在下降。但是局部都有最高点。这是因为空气含量的增加,会导致出口体积流量减小,轴功率也会稍有降低,总效率受出口体积流量和轴功率共同作用发生变化,因此出现了局部的极值点;当空气含量进一步增加,出口体积流量大大减小,同时气蚀现象加剧,导致总效率降低。

图9 不同结构下,总效率与空气质量分数的关系

对于结构Din/Dout=2.0,其在含气量为10.5×10-5时,对应效率最高,后随着含气量进一步增大,效率降低;对于结构Din/Dout=1.8,其最佳的含气量为3×10-5或10.5×10-5。结构Din/Dout=1.4和1.6最佳的含气量5×10-5~10.5×10-5。

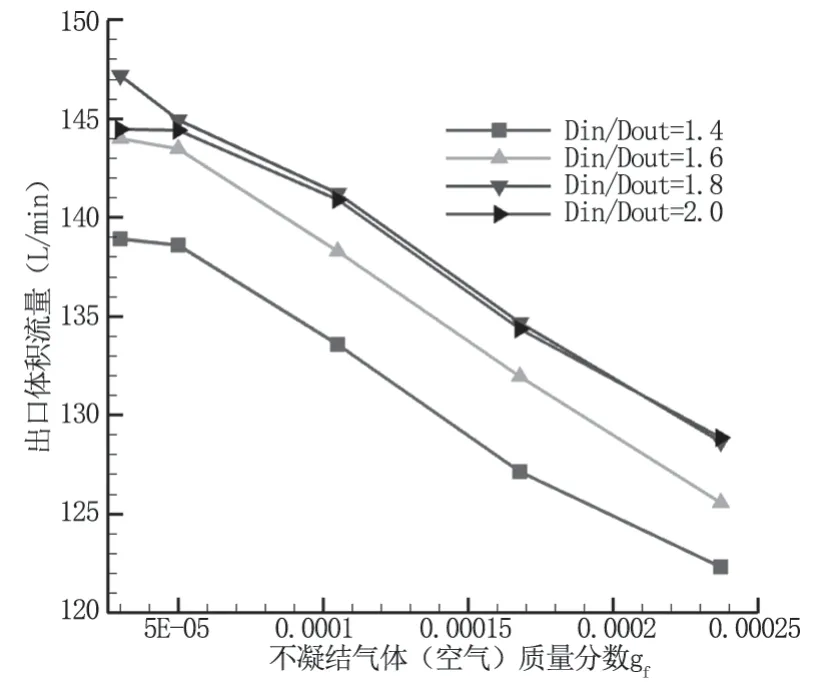

3.2.2 不同结构下出口流量随空气质量分数变化

由图10可以看出,随着空气质量分数的增加,占据了油液流动的空间,因此四种结构下泵的出口体积流量整体上基本都在下降。在含气量变化范围内(3×10-5~23.74×10-5),同一含气量下,随着进出口面积比增大,出口流量随之减小,当进出口面积比从Din/Dout=1.8进一步增长到Din/Dout=2.0时,对应的出口流量已基本不再增长,甚至稍有降低。因此,结构Din/Dout=1.8或者Din/Dout=2.0的泵出口流量最大。

图10 不同结构下,油气比与出口体积流量的关系

3.3 最佳进口面积确定

由3.1节我们得到进出口直径比Din/Dout=2.0的泵抗气蚀性能最好。

由3.2.1节可知四种结构,在不同的含气量变化范围内,结构Din/Dout=2.0效率最高,因此从效率角度出发,最佳结构仍为Din/Dout=2.0。

由3.2.2节可知四种结构,在不同的含气量变化范围内,结构Din/Dout=2.0和Din/Dout=1.8,因此,从供油能力角度出发,最佳结构仍为Din/Dout=2.0或者1.8。

综合以上三点因素,可认为最佳的结构为直径比为Din/Dout=2.0(最佳油气比为10e-5)。此时,最佳滑油流速为0.713m/s。

4 结语

本文基于某型航空发动机滑油泵供油级结构和工况条件,研究了其进口面积和滑油中空气含量的变化对滑油泵抗气蚀性能、效率和出口流量的影响。最终获得了最佳的滑油泵进口面积,并进一步确定出了滑油泵的最佳进口平均流速。具体可以得到以下结论。

(1)在滑油泵抽油能力一定的情况下,即进口、出口压力、转速、空气含量一定时,滑油泵进口面积越小,抗气蚀性能越差;四种结构中,进、出口直径比为Din/Dout=2.0抗气蚀性能最佳。

(2)滑油中空气含量一定时,进口面积越大,效率越高;同一进口面积下,随着空气含量增加,泵的总效率整体在下降,但由于轴功率和出口流量的共同作用导致总效率变化存在局部最高值。四种结构中,进口、出口直径比为Din/Dout=2.0效率最高。

(3)同一进口面积下,空气含量越大,出口体积体积流量越小;同一空气含量下,随着进口面积的增加,出口流量随之增加;但随着进出口直径比从1.8继续增加到2.0时,出口流量基本已经不再增加,此时,进口面积再进一步增大对于提高泵的供油能力来说已经没有意义。

(4)综合抗气蚀性能、效率和出口流量的对比,四种结构中,进出口直径比为2.0的泵整体性能表现最佳,对应此时进口的最佳滑油流速为0.713m/s。