基于工艺过程的AGV空时响应调度机制研究

罗福兴,王利刚,吴炜炜

(杭州浙达精益机电技术股份有限公司,浙江 杭州 311121)

AGV(Automatic Guided Vehicle)即自动导引小车作为物料运输的承载器件,在生产过程的物料组织中起到关键作用。AGV小车在实际运用过程中场景多样化,按照引导原理可分为磁条引导、激光引导、RFID引导、视觉引导等方式。现今AGV小车厂商对小车系统本身研究开发的居多,而生产过程中的调度均交给用户处理。生产工艺过程在组织模式、AGV运送路径、上下料、停留时间等方面有其自身特点,AGV小车调度机制的有效性直接影响其性能发挥和生产效率。

1 运行路径的特点

生产工艺过程和仓储不同,具有强逻辑的特点,即严格按照所生产产品的工艺路线执行。针对不同的产品或者相同产品的不同规格,工艺路线会做调整,一旦调整完成,工艺路线就相对固定。这种相对固定的工艺路线给与之对应的AGV小车的运行路径设计带来便捷。

若工艺节点由下游往上游行走的路径为上行路径,反之,工艺节点由上游往下游行走的路径为下行路径,总的路径数量根据工艺节点的组合,理论上共有C2N+1上行或者下行路径。在具体系统中AGV小车的运行路径可以按照生产实际确定或者在理论路径数量的基础上对不可能存在的路径进行删除。

2 生产作业模型

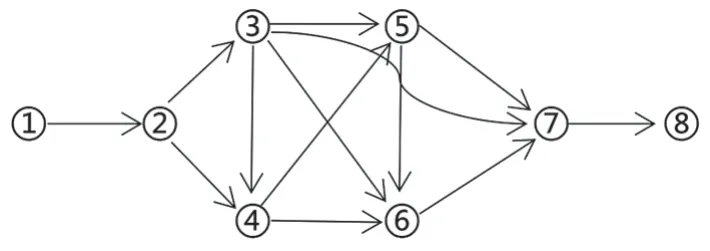

将复杂的生产作业过程经过单元化处理或者拆分后,可以提炼出如图1所示四种典型的生产作业模型。(1)串行作业,对应路径R①-②;(2)并行作业,对应路径R②-③④,反向为合并作业,如路径R⑤⑥-⑦;(3)交叉作业,对应路径R③-⑥,R④-⑤之间形成交叉;(4)空过作业,对应路径R③-⑦,经过工艺节点⑤,但不做工艺处理,形成跨工艺节点的空过作业。复杂的生产作业可以看作以上四种典型的生产作业模型的叠加,如R④-⑤⑥与R②-③④视为并行作业,而R②③-④可以当作并行作业的反向合并作业。

图1 典型的生产作业模型

3 生产作业时间的分解及预设

为了减少生产作业等待时间,提高整体生产作业率,对生产作业时间及AGV小车运送时间做分解及相应的预设是有必要的。若生产工艺节点在缺少物料时才发出物料请求信号,AGV小车再通过物料请求信号去上个工艺节点进行运送,那么就损失了一个来回的上下行时间,此节点则处于空闲状态。生产作业过程在实际应用中,需综合考虑来料状态、物料运送过程及生产作业时间。

为了方便对各阶段的动作在时间上做出预估,将生产作业时间TW、AGV小车运送时间TA做以下分解:

生产作业时间TW=上料时间+加工时间+下料时间;

AGV小车运送时间TA=运送时间+辅助时间+交通管制时间;

运送时间=上行时间+下行时间。

系统初始设计时可以先预设各阶段的时间进行试运行,有相同产品生产记录的情况下直接进行引用。对于某个工艺节点在某个时段生产同一产品是常态,同一参数可以引用前值或者历史均值使预设的估计值更接近实际值。

设置缓存区是解决时间衔接问题的有效办法。某种来料充足的情况下则只计算加工及下料时间,上料时间预设为零;工艺节点上无料,则可以向前追溯前端工艺节点的生产作业状况,对时长进行累加,以此类推,直至原料库,原料库的内部作业时间可以当作0号工艺节点来对待,原料库无料视为无限时长。

4 投入运行小车数量的确定

AGV小车价格高,占总投资比重大,确定AGV小车实际投入数量值得重视。

根据生产作业模型设计规划路径,然后结合AGV行驶速度、加速度等性能参数及装卸货时间计算总体运行时长,同时,对各个工艺节点的加工总时长进行比较取整可以确定初步所需数量。也可以依照上述思想预估上下行单条任务的一个时长除以单个工艺节点的时长取整累加估算系统的AGV数量。

AGV小车运送时间TA小于生产作业时间TW时才能保障工艺节点顺畅工作。AGV小车的实际投入运行数量还应结合规划路径乘以阻塞系数(大于1的经验系数)。另外,还需考虑AGV补充能量(充电)的时间,这与电池容量、充电方式以及AGV平均功耗相关。

在上述基础上,有条件的还可以通过系统仿真来对AGV预估数量和规划路径做验证和优化。

5 小车编号及服务优先级设定

为了响应各工艺节点物料运送,对AGV小车进行相应的编号是必要的。在选购时,一般均会采用同一厂家及型号AGV小车,但根据物料尺寸及重量等参数选择特定场合使用的AGV小车的情况也时有发生,设定为最高优先级或专有响应,AGV小车编号及行走路径可以固化。

同一型号的AGV小车设置永久编号及路径临时标号,永久编号在充电、保养、维修等过程中使用,临时标号在物料运送过程中可以根据所在路径或者停靠站进行赋号,增加调度灵活性。例如,永久编号A-0001,临时标号SR-0010,代表编号A-0001的小车在上行路径10中作业,若工艺节点09有运送请求,按照最短路径或最短到达时间原则调用SR-0010进行需求响应。

依据上述原则,特定场合使用的AGV小车专有响应定为最高级;串行工艺路线中节点靠前的优先级高于靠后的;并行、交叉路线中料少的或者工艺节点中剩余作业时间短的优先级高于料多的或者工艺节点中剩余作业时间长的;其他情况可以按照最短路径或最短到达时间确定优先等级;上下行路径不能分开的场合上行(空载)让下行(满载);交通管制情况按照管制原则执行。

6 空时响应

在工艺节点的模式,AGV小车的运行路径设计,生产单元的分解及工时预估以及AGV小车投入运行的数量基本确定后,AGV调度系统采用一定的调度机制从空闲AGV中选择一台,指挥协调AGV按照一定的路线完成运输的功能。AGV调度系统需要统筹所有AGV小车的行为,达到整体最优,而不是一个或某几个AGV小车的最优。

造成整体系统或局部暂时停顿、AGV小车空闲的因素较多。工艺节点所生产产品的变动,半自动、甚至手动操作工时的不稳定,设备故障、检修,AGV小车充电、故障、检修,AGV小车交通管制,上级系统物料调配,产品检验、中断调整,缓冲区的影响都可能导致工艺节点与AGV小车物料运送在时间上的错配。

AGV调度系统需根据实际情况记录并实时计算在每个工艺节点的物料情况及生产作业时间,并按照优先等级进行响应排序。在生产过程中的某个时段,AGV调度系统赋予AGV临时标号并执行相关运送任务,运送任务未完成临时标号不变。没有赋予临时标号的AGV小车代表处于完全空闲状态。处于同一路径的上下行AGV小车可以采用尾数单双号用以关联和区分,如SR-0009、SR-0010。

AGV调度系统在生产作业正常的情况下,可以根据上次的记录值及各阶段的时间预设提前做好调度规划,趋近或者达到AGV运送整体最优效果。

7 结语

总体而言,在整个生产工艺过程中,AGV调度系统能够很好地解决物料的分配与控制问题,可以与制造执行系统(MES)、仓储管理系统(WMS)、企业资源计划(ERP)系统等进行数据交换、对接,实现无人化的多机配合,智能排程,打造柔性、现代的智能物流系统,提升物流搬运整体效率。

AGV调度系统所涉及的路径设置、AGV小车性能、响应机制等,以及对具体生产工艺过程的深度结合与优化仍然有很大的探讨和进步空间。