柴油车尾气氧化催化剂硫磷中毒研究进展

刘丛玮,王 猛,张 燕,3,单文坡,3

(1.中国科学院城市环境研究所,中国科学院区域大气环境研究卓越创新中心,福建 厦门 361021;2.中国科学院大学;3.中国科学院城市环境研究所宁波观测研究站,浙江省城市环境过程与污染控制重点实验室)

《2022年交通运输行业发展统计公报》显示,以柴油机为主要动力来源的公路运输占我国货运总量的72.3%,且在今后相当长时间内仍然无法被完全取代[1]。柴油车尾气中含有大量污染物,《中国移动源环境管理年报(2022)》统计显示,2021年柴油车的一氧化碳(CO)、碳氢化合物(HC)、氮氧化物(NOx)和颗粒物(PM)的排放量分别为1 187,183,5 021,64 kt,是我国大气污染的主要来源,会导致灰霾、光化学烟雾等多种严重的环境危害[2]。因此,有效控制柴油车污染物排放具有重要意义。

我国柴油车尾气排放标准日益严格,单一的后处理技术已无法达到现行排放标准的要求,需要耦合多种后处理技术对尾气进行处理。满足国Ⅵ排放标准的柴油车后处理技术路线包括柴油车尾气氧化催化剂(DOC)、柴油颗粒捕集器(DPF)、氨选择性催化还原(NH3-SCR)技术和氨氧化催化剂(AOC)(如图1所示)[3]。DOC的主要作用是催化净化CO和HC,并氧化部分一氧化氮(NO)为二氧化氮(NO2)[4]。DPF利用相邻捕集器孔道前后交替封堵,使尾气从壁面穿过,从而实现尾气中PM的截留捕集。NH3-SCR技术是利用还原剂氨气(NH3)选择性地将NOx催化还原为氮气(N2)[5]。AOC主要用于去除为保障NOx净化效率而过量喷射的NH3[6]。

图1 国Ⅵ柴油车后处理系统[3]

位于整个后处理系统最前端的DOC主要包括:壳体、减振层、蜂窝载体和催化剂涂层,其中以贵金属Pt、Pd为活性组分的催化剂涂层是核心[7]。DOC的作用至关重要,除了催化氧化尾气中CO和HC使其满足排放标准,还能为下游PM消除和NOx消除提供足量的NO2。一方面NO2可降低碳烟燃烧温度,有效提高DPF被动再生效率;另一方面当NO2/NO体积比为1时,SCR催化剂可实现快速SCR反应,极大提高低温下的脱硝效率。可见,DOC是有效控制柴油车污染物排放的关键。

柴油和润滑油中存在一定量的含硫、含磷有机物,这导致柴油车尾气中不可避免地含有硫、磷等组分。硫、磷极易毒化催化剂,且上游的DOC首当其冲,继而造成整个后处理系统的净化效率降低。关于DOC的催化剂材料、反应机理、硫中毒问题等已有多篇文献综述,但很少有学者系统地关注硫磷中毒的影响及缓解策略[4,7-11]。本文从硫磷中毒状况、中毒机理和缓解中毒策略等方面系统综述DOC催化剂硫、磷及硫磷复合中毒的研究现状,总结DOC催化剂当前面临的挑战,并在此基础上提出未来需要重点关注的研究方向。

1 硫中毒

1.1 硫的来源及硫中毒失活

柴油组分中存在一定量的含硫有机物(主要为噻吩类),这类物质在燃烧过程中会产生硫化氢(H2S)和二氧化硫(SO2),柴油车尾气在富氧条件下燃烧的主要产物为SO2[12]。尽管已经限制了柴油中的硫含量,比如国Ⅵ标准中要求柴油中硫质量分数需控制在10 μg/g以下,但是由于政策落实差异、技术迭代周期等问题,柴油车尾气中仍然有一定量的SO2存在[13-14]。即使使用低硫柴油,仍不能完全规避SO2的生成,尾气中依旧含有体积分数为0.000 5%~0.001%的SO2[9]。

表1列举了DOC催化剂硫中毒前后的活性变化情况。显而易见,无论是粉末催化剂还是整体催化剂,硫的存在均会对其氧化CO、丙烯(C3H6)、NO的性能产生显著影响。硫中毒的程度与催化剂贵金属类型、含量及载体等因素息息相关。与Pt基催化剂相比,Pd基催化剂硫中毒现象更为显著。Kim等发现,硫化后Pt/Al2O3和Pd/Al2O3催化剂CO转化50%的温度(T50)均升高,但后者的升高幅度(90 ℃)远高于前者(50 ℃)[15]。在商用整体催化剂上,硫沉积在催化剂表面,继而毒化催化剂。Kröcher等研究表明,DOC上的硫沉积质量可以高达涂层总质量的4.7%,NO的最大转化率下降15%[16-17]。

表1 催化剂硫中毒前后活性对比

1.2 硫中毒对催化剂的影响

1.2.1硫对活性组分的影响

DOC催化剂的主要活性组分为贵金属Pt、Pd,SO2在DOC催化剂表面发生如下反应[27-28]:

(1)

(2)

(3)

(4)

(5)

*表示贵金属位点。

CO、C3H6与O2在催化剂表面的反应过程如下[29]:

(6)

(7)

(8)

(9)

(10)

(11)

(12)

(13)

(14)

(15)

由上述反应方程可知,SO2在表面氧化过程中会和CO及C3H6产生强烈的竞争作用,主要是对贵金属位点以及活性氧的竞争,从而抑制催化剂对CO,C3H6,NO的氧化[9,11]。更为甚之,SO2可与贵金属直接形成硫酸盐物种,或者以硫酸盐形式沉积在DOC表面,从而间接影响贵金属性质,进而导致贵金属硫中毒,使得DOC失活。试验和密度泛函理论(DFT)计算结果均表明,在富氧和SO2存在的状态下,Pd倾向于形成低活性的硫酸钯物种,该物种将会导致催化剂中毒失活,而Pt倾向于以金属态存在,不易形成稳定的硫酸盐(如图2所示),因此,Pd较Pt更容易产生硫中毒现象[26,30-31]。虽然Pt不易形成硫酸盐,但硫的存在会降低贵金属的表面能,进而诱导Pt颗粒生长,使其更容易团聚[32-34]。Andersson等研究发现,在250 ℃硫化25 h后,Pt团聚现象严重,颗粒由2.1~3.2 nm剧增至100 nm以上[35]。此外,硫在催化剂表面会形成新的Brønsted酸位点,Pt、Pd贵金属的电荷向酸性位点偏移,导致表面处于相对缺电子的状态,对CO和O2的吸附能力大幅降低,对C3H6的吸附增强,产生自抑制效应,致使催化剂氧化CO和C3H6性能大幅降低[22,36-37]。

图2 Pd、Pt催化剂硫中毒机理示意[30]

1.2.2硫对载体的影响

尾气中的SO2会和载体结合形成硫酸盐或者亚硫酸盐,堵塞孔道,降低载体的比表面积,影响污染物在催化剂上的传质过程[23-24,38-39]。载体硫化的途径主要有两种:一是气体中的SO2直接和载体反应形成亚硫酸盐;二是SO2被贵金属氧化后形成三氧化硫(SO3)或硫酸,上述物质与表面金属形成硫酸盐。前者形成的亚硫酸盐不稳定,在低温下易分解,而后者形成的硫酸盐更多、更稳定,对载体物理性质的影响更显著[34]。载体上硫酸盐堆积量过大时,会从载体反向溢出至贵金属表面,进而直接遮蔽催化剂的活性位点。载体上硫酸盐的形成及堆积与贵金属类型、比例、粒径等因素密切相关。常用的贵金属Pt、Pd中,Pd会加剧载体的中毒状况,这是由于Pd对亚硫酸盐的氧化能力更强,在相同温度下会形成较Pt催化剂更多的硫酸盐物种,加剧硫在催化剂表面的沉积。Wilburn等研究发现,相同毒化条件下,高Pd含量(Pd与Pt摩尔比为0.7∶0.3)催化剂上堆积的硫酸盐含量是低Pd含量(Pd与Pt摩尔比为0.15∶0.85)催化剂的2.5倍以上[40]。此外,研究表明,在相同毒化条件下,Pt粒径为3.9 nm的Pt/Al2O3催化剂表面硫酸盐含量较Pt粒径为10.4 nm时增加了2倍,这是因为贵金属的粒径越小,越易促使载体上的亚硫酸盐向硫酸盐的转化[41]。

1.2.3硫对整体催化剂的影响

在尾气中仅存在硫的情况下,硫一般均匀分布于催化器件上,这是由于硫中毒具有一定的可逆性,在硫沉积与分解的过程中,造成了涂层的缓慢硫化[16]。实际工况下,硫的分布会受到尾气中磷含量、催化剂涂层配方等因素的影响,该内容将在硫磷复合中毒章节进行详细综述。

1.3 缓解硫中毒策略

缓解硫中毒的策略主要包括提升催化剂抗硫性能和硫中毒后再生性能两方面,前者通过对催化剂进行改性以提升其抗硫性能,后者通过采用加热手段分解催化剂表面堆积的硫酸盐,使催化剂活性得到恢复。

1.3.1抗硫催化剂设计

抗硫DOC的设计主要采用贵金属联用、载体改性、添加助剂等方式,削弱硫和DOC之间的相互作用,提升其抗硫性能。将Pt、Pd贵金属联用,SO2会优先吸附在Pt位点上,保护Pd位点不被毒害,吸附在Pt位点上的SO2会以分子态而非亚硫酸盐、硫酸盐的形式存在,更容易脱附。同时,Pd和Pt形成的Pt-Pd合金可以进一步削弱分子态SO2和贵金属的相互作用,从而使其在吸附后很容易从表面脱除[42-44]。

酸性载体,如ZrO2、SiO2,可以有效避免硫的堆积。Shen Meiqing等研究发现,使用Ce-Zr载体可以减少载体上硫的堆积,且堆积的硫主要以亚硫酸盐的形式存在,更容易分解,抗硫性有一定程度的提高[45]。Kim等利用溶胶凝胶法将SiO2和ZrO2混合,使ZrO2保持一定酸性的同时,降低了其表面的碱度,提高了催化剂的抗硫性[46]。将TiO2作为载体,硫可以与其形成易分解的硫酸钛,减轻硫在催化剂表面的中毒效应[10]。由于TiO2本身已经拥有较为优异的抗硫性,因此对以TiO2为载体的催化剂的研究集中在保留抗硫性的同时,提高其活性。Zhang Na等在TiO2中掺杂Ce,增强了催化剂的储/放氧能力,在拥有较好抗硫性的同时,还提高了催化剂的催化性能[47]。Yang Zhengzheng等发现,Y作为结构助剂掺杂进TiO2可以维持其锐钛矿结构,并提高Pt的分散度,使其具有较强抗硫能力的同时,进一步提升了催化活性[48]。Zhou Jiali等将Pt粒子封装到TiOx载体内,在保留TiO2本身优异抗硫性的基础上,使Pt稳定在具有高催化活性的Pt0状态,提高了催化活性[49]。

添加助剂也是一种常用的抗硫方法,如直接将硫自身作为一种助剂添加至催化剂组分中形成新的Brønsted酸位点,可以提升催化剂的酸性,减少硫在催化剂表面的沉积[50]。过渡金属V和W常作为酸性助剂,用以增强催化剂的酸性,提升催化剂的抗硫性能[20,51]。一些非酸性过渡金属可以通过削弱硫和催化剂的相互作用以实现抗硫性能的提升,如Fe作为助剂可以削弱SO2和载体之间的相互作用,有效抑制Al2O3向Al2(SO4)3的转变,从而实现抗硫性能的提升[15]。Xia Meirong等用理论计算的方式证明,将Mo和Pt结合形成合金,可降低SO2在贵金属上的吸附能力,提高催化剂抗硫中毒能力[52]。Franken等将Mn和Pt形成合金,用来削弱硫和贵金属之间的相互作用,实现催化剂抗硫性能的提升[21]。

1.3.2硫中毒再生

还原性气体的种类、浓度以及还原温度均可影响再生效果。Luo Jinyong等研究发现,氢气(H2)具有较强的还原能力,它的脱硫效果较其他还原剂(如CO)更好,在500 ℃下使用CO还原可以去除40%的SO2,而使用H2再生可以去除80%的SO2[39]。Galisteo等研究发现,在600 ℃下用H2还原Pt/Al2O3,硫主要以SO2的形式脱去,催化剂活性可以缓慢恢复[36]。但过量的H2会深度还原已分解的SO2,继而生成恶臭物质H2S,因此再生过程中需要合理控制还原剂的浓度。虽然还原性气氛可以有效提升催化剂的再生效果,但在实际应用中难以在车上外加还原剂。因此,研究者们也尝试了一些易于实现的再生手段。Li Yuan等发现柴油车尾气中的NO可有效遏制贵金属位点周围的硫氧化物(SOx)转化为稳定吸附的硫酸盐,还可促使已吸附的硫酸盐向非稳态的中间产物转化并脱附,从而实现催化剂的再生[38]。Millo等发现通过贫燃和富燃气氛交替吹扫,催化剂表面的硫几乎可以完全脱附,这表明通过精确控制发动机可对硫中毒催化剂进行有效热再生[54]。

尽管对DOC的硫中毒机理及其缓解策略等研究已较为充分,但是在实际应用过程中,DOC硫中毒仍然是影响其使用寿命的重要因素之一,这可能归因于以下几方面:①催化剂的抗硫性有所改进,但仍无法避免硫酸盐长时间的累积;②部分抗硫改性未综合考察催化剂其他方面的性能,如耐热性;③再生温度高或需外加还原剂等原因导致催化剂在实际应用过程中难以有效再生。因此,后续仍需开发高效耐久且易于应用的抗硫催化材料,并且DOC再生技术需要向原位再生技术转型。

2 磷中毒

2.1 磷的来源及磷中毒失活

磷的主要来源是燃料杂质和润滑油添加剂(如二烷基二硫代磷酸锌),这些组分的含量在前端控制过程中没有明确的规范和技术标准去约束[14]。在尾气排放过程中,含磷物质或是以磷酸盐的形式附着在颗粒以及液滴上,或是直接以气态磷酸的形式随尾气排出[17]。表2列出了部分文献中报道的整体式及粉末催化剂磷中毒后的失活状况。磷中毒后,粉末催化剂和整体催化剂活性均有一定的下降,特别是在部分Pt、Pd分区涂覆的整体式催化剂中,磷会沉积在Pt含量较高的进气端,严重降低催化剂的NO氧化活性,Agote-Arán等取样的分区涂覆DOC中,磷中毒后NO的最大转化率从63%下降至29%[55-57]。

表2 催化剂磷中毒前后活性对比

2.2 磷中毒对催化剂的影响

2.2.1磷中毒对活性组分的影响

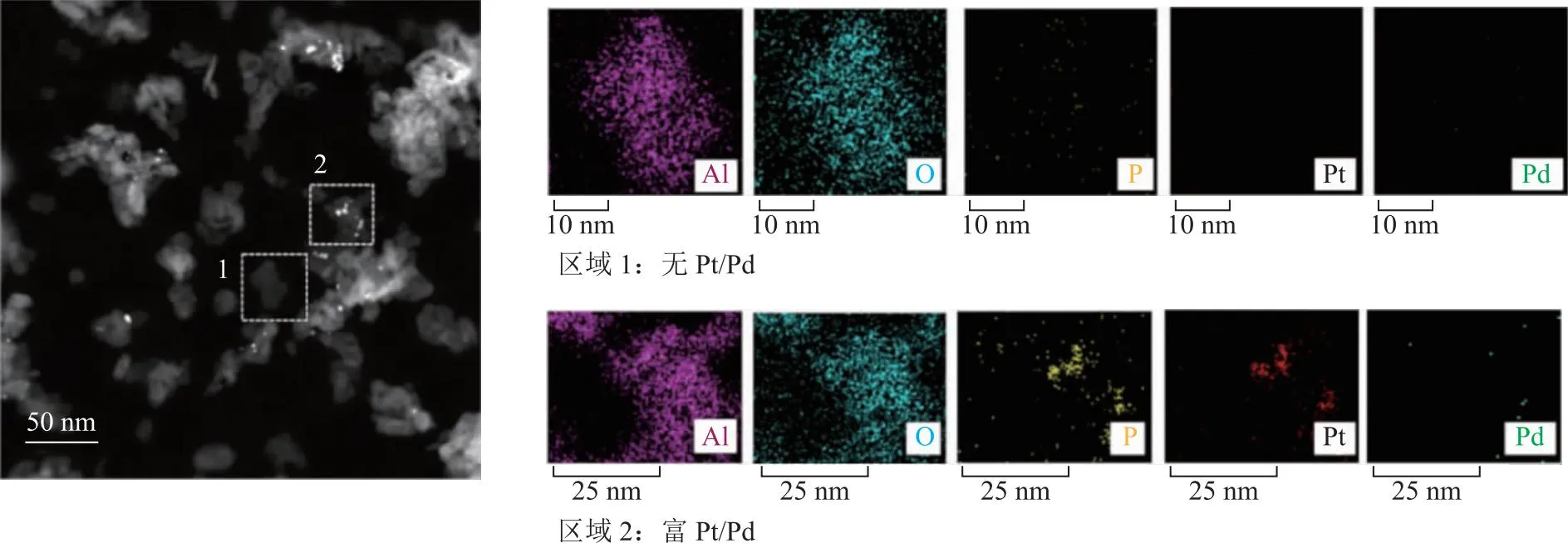

磷会改变贵金属颗粒的形貌。Matam等发现,磷沉积在配位不饱和的Pt粒子上,并与其边缘产生相互作用,使Pt颗粒由原来的立方颗粒变为球形颗粒[61]。Honkanen等在整体式催化剂上也发现类似现象,经过磷处理的催化剂,贵金属由原来的不规则形状变成了球形[62]。而NO的氧化是一种结构敏感反应,球形催化剂活性表面积较小,且对NO的氧化活性远低于不规则形催化剂,导致DOC的催化活性下降[61]。磷会诱导贵金属氧化,使拥有更高催化活性的低价态贵金属向低活性的高价态Pd2+、Pt4+磷酸盐转化,这是DOC催化剂磷中毒失活的另一个重要原因[63-65]。Bergman等进一步研究发现,在Pd和Pt中,磷会优先和Pt结合,改变贵金属的电子结构和周围的电荷分布,使Pt倾向于以氧化态形式存在。根据图3可以看到,在没有Pt分布的区域,磷分布较少且较平均,但是在有Pt分布的区域,磷的分布和Pt的分布有明显的相关性,磷对贵金属Pt有更明显的毒化作用[66]。

图3 STEM 和EDS探测得到的Al,O,P,Pt,Pd分布[66]

2.2.2磷中毒对载体的影响

2.2.3磷对整体式催化剂的影响

对整体式DOC而言,磷中毒主要分布在组件的前端,Agote-Arán等对磷中毒的DOC从进气口到出气口分6段进行取样,发现磷中毒在进气口最为严重[63]。在实际运行的老化的整体式催化剂中,往往会同时存在硫磷污染物,二者的分布会相互影响,此内容将在硫磷复合中毒章节进行具体论述。

2.3 缓解磷中毒策略

DOC磷中毒再生及抗磷性研究较少,但是在汽油车尾气处理催化剂或天然气汽车尾气处理催化剂中,催化剂载体多以铝为主,活性组分主要以贵金属Pt、Pd为主[72-73],其相关研究可供参考。

2.3.1抗磷改性

目前,关于DOC抗磷改性的研究较少,但在催化剂组成较接近的天然气汽车三效催化剂的研究中,Zhang Guochen等利用磷酸铈、磷酸钇对载体改性,发现磷酸铈掺杂的Pd/Al2O3磷中毒后CH4的T50仅提升5 ℃,而未改性的催化剂T50提升了30 ℃,催化剂的抗磷性能显著提升。这是由于磷酸铈抑制了Al2O3载体在磷中毒过程中的相变,避免其形成低比表面积、低活性的多层方晶石型磷酸铝,同时抑制了磷在催化剂表面的堆积,减少因磷中毒导致的Pd分散度的降低[74-75]。在对DOC的相关研究中,Agote-Arán提出了与天然气汽车抗磷中毒方式接近的观点,对磷中毒较为集中的DOC进气端进行微磷化以提高抗磷中毒性能,但结果还有待进一步验证[55]。

2.3.2磷中毒再生

DOC上的磷难以通过热分解的方式再生。Andersson等尝试在700 ℃的还原气氛下再生已行驶80 000 km和160 000 km的DOC,发现其表面沉积的磷难以去除[35]。目前,关于DOC磷中毒再生的研究较少,主要再生方法可借鉴组分类似的汽油车三效催化剂体系,最常用的再生方式为清洗。清洗剂主要以弱酸清洗剂为主,这类清洗剂往往可以同时去除多种中毒物质(硫、磷、钙、镁等),但是可能会溶解一定的涂层组分,因此需要控制酸的用量,并且酸洗也无法恢复已经烧结聚集的活性组分,因此后续大多使用有机弱酸,避免清洗剂对涂层的损害。同时,部分有机弱酸可以辅助热再生过程中贵金属的再分散[76]。Cabello等用柠檬酸溶液对DOC进行清洗,发现柠檬酸溶液可以破坏催化剂表面的硫磷堆积物,CO和C3H6的起燃温度较未再生的催化剂均降低了30 ℃[77]。Christou等用草酸在50 ℃的条件下清洗三元催化转换器(TWC)表面,该方法可以使因硫磷中毒而封闭的孔道重新打开,使催化剂恢复一定的催化活性。与中毒催化剂相比,CO和HC的排放降低了50%,NO的排放降低了32%[78-79]。Subramanian等使用乙二胺二琥珀酸清洗TWC进行再生,该方法可以去除大部分磷、钙、锌和全部的硫,并且清洗剂容易降解[80]。Christou等用二氯乙烷和二氯乙酸清洗磷中毒的TWC,催化剂表面覆盖的磷酸盐被清洗,原本被掩盖的Pd暴露至表面,表面探测得到的Pd含量较毒化的催化剂增加了4倍,CO和C3H6的T50均降低了50 ℃[81]。通过试剂清洗难以直接实现已经烧结的活性组分的再分散,但是使用含氯试剂清洗后,表面残留的Cl-有助于热再生过程中贵金属的再分散,因此二氯乙烷和二氯乙酸是一种有潜力的清洗剂,可以用来清洗中毒物质并辅助再生[82]。

磷中毒会导致整体式DOC不可逆失活,但是目前磷中毒机理以及缓解策略的相关研究尚不系统,仍需要进一步完善,主要为以下两个方面:①磷中毒方式未统一,试验模拟磷中毒的方式不同,主要为浸渍中毒和含磷气体处理,采用的中毒物质也存在差异,有磷酸、磷酸氢铵等,无法确认这些因素是否会对磷中毒机理的研究产生影响;②清洗催化剂是磷中毒后常用的再生方式,虽然可以有效去除大部分中毒组分,但难以在柴油机运行过程中实现原位操作,操作难度和成本极高,即使实现原位操作后,清洗是否会对处理系统中其他部件造成影响也是未知数。因此,催化剂的磷中毒缓解策略需要以抗磷改性为主,削弱磷与催化剂之间的相互作用,这需要深入探究磷中毒机理,为催化剂的抗磷改性提供指导。

3 硫磷复合中毒

在实际运行中,硫和磷往往同时对DOC造成毒害。Lanzerath等对DOC进行台架试验后发现,运行124 328 km的DOC表面同时堆积了质量分数为1.4%的磷和1.8%的硫,NO的最大转化率由80%下降到了40%[83]。Agote-Arán等对运行288 000 km后的DOC进行取样,发现其表面同时积累了6 065 μg/g的磷和975 μg/g的硫,CO的T20上升了22 ℃,C3H6的T90上升了24 ℃,NO的最大转化率由63%下降到了11%[63]。表3展示了部分整体式DOC经过硫磷毒化后的活性变化。Honkanen等研究发现,在商用DOC硫中毒的情况下,CO的T90上升了12 ℃,C3H6的T90上升了20 ℃,但在磷硫同时中毒的情况下,将温度升至300 ℃也无法完全转化C3H6,且NO氧化能力几乎完全丧失[25]。Väliheikki等对比了整体式Pt/SiO2-ZrO2催化剂磷中毒和复合中毒的催化性能,研究结果表明,仅磷中毒时,CO和C3H6的T50提高了30 ℃以上,而复合中毒时,催化剂的中毒效应得到了一定的缓解,CO和HC的T50均仅提升了10 ℃[84]。

表3 催化剂硫磷中毒前后活性对比

硫磷复合中毒时,硫和磷之间会产生协同效应。Honkanen等研究发现,硫磷同时存在对Pt/Al2O3催化剂活性的影响远高于单一组分。硫磷复合毒化的原理如图4所示,由于磷在催化剂表面形成磷酸铝,阻碍了吸附在Pt表面的硫物种向载体迁移,使硫堆积在Pt表面,继而加剧活性位点Pt的失活[25]。目前硫磷中毒对催化剂结构和性能的影响研究较少,与之相比,硫磷在整体式催化剂上的分布研究更为系统、完善。整体式催化剂中,在硫磷复合中毒的情况下,磷沉积到催化剂表面后,与载体涂层的阳离子结合能力较强,会优先和载体结合形成较硫酸盐更稳定的磷酸盐,并且磷沉积后载体酸性增加,可削弱硫的吸附。因此,硫酸盐在磷酸盐沉积区域往往较少[56]。磷硫分布和催化剂涂覆方式、贵金属涂覆比例等因素密切相关。2020年以前对整体式催化剂的研究发现(图5),经过217 261 km运行的DOC上,硫、磷均在进气端堆积。在涂层的深浅分布上,磷酸盐主要堆积在表面,而硫酸盐由于受到磷酸盐的抑制难以在表面堆积,会向催化剂涂层的内部扩散[37,83]。这可能是由于早年DOC的活性组分(Pt、Pd)按设计含量要求在堇青石表面分段涂覆,贵金属在进气端涂覆量较多,而在出气端涂覆量较少。易被硫、磷毒化的组分Pt、Pd均在进气端聚集,导致在进气端沉积了大量的硫磷毒物,甚至深入涂层内部。在2020年以后的研究中,硫磷在整体式催化剂上分布的研究呈现出不同的结果,研究结果显示,磷大量沉积在进气端,而硫在出气端聚集。Agote-Arán等研究发现,在经过288 000 km运行的DOC上,磷质量分数为6 065 μg/g的进气端中硫质量分数仅为975 μg/g,而在磷质量分数为3 100 μg/g的出气端,硫质量分数上升到了1 335 μg/g[55-56,63]。在涂层深浅分布上,在磷含量较多的进气端,磷会均匀分布在涂层内,硫由于受到磷的抑制只能在涂层表面堆积;在磷含量较低的出气端,硫在涂层内部和外部均有分布。这可能是由于近年来涂覆技术改进,DOC的活性组分按不同比例在堇青石上分段涂覆,进气端Pt涂覆量更高,而出气端Pd涂覆量更高。Pt更容易受到磷的影响,这使得本身易在进气端堆积的磷化物可以深入涂层内部,而容易硫中毒的Pd催化剂在出气端涂覆量较多,并且进气端涂层中分布着更易与Pt结合的磷,致使硫的分布向出气端聚集。但是当涂层中存在助剂Ce时,硫可以突破磷酸盐的阻碍进入涂层内部并形成硫酸铈,毒化催化剂[85]。但目前没有系统地探究不同DOC工艺导致DOC硫、磷中毒后呈现不同中毒状态的具体机理,并且实际运行过程中碱金属、灰分等因素是否也会影响硫、磷的中毒状况也未得到系统研究。

图4 硫磷复合毒化原理示意[25]

图5 整体式DOC中毒示意(进气端到出气端顺序分别为S1、S2、S4、S6[56],C1、C3、C6[37])

缓解硫磷复合中毒的方式与硫、磷单一中毒接近,主要是减少硫磷在催化剂上的堆积,目前相关研究也较少。Väliheikki等用酸性复合氧化物SiO2-ZrO2作为Pt载体,该催化剂磷硫复合中毒时的活性优于硫、磷单组分中毒,这是由于硫和磷在SiO2-ZrO2载体上的吸附能力接近,二者竞争相同的吸附位点,一种物质堆积的同时会抑制另一种物质的吸附,避免了硫和磷吸附在不同位点,从而加剧催化剂的毒化[58]。

实际运行过程中,DOC硫磷复合中毒最常见。但相关研究主要集中在整体式催化剂的中毒情况上,对硫磷复合中毒机理的研究较为欠缺,如磷硫复合中毒对贵金属赋存状态、配位特性等影响机制,在复合中毒情况下载体酸碱性对贵金属-载体相互作用、活性中心结构等影响机制。由于对磷硫复合中毒机制的认识欠缺,因此对催化剂硫磷复合中毒缓解措施的相关研究也进展缓慢,亟待推进。

4 总结与展望

柴油车尾气中不可避免地含有硫、磷,而处于整个后处理系统最前端的DOC首当其冲极易受到硫、磷毒化。

尾气中硫、磷的存在会严重影响DOC的活性及耐久性能,而硫、磷同时存在一般会加剧催化剂中毒。硫、磷既可以改变活性组分的赋存状态,从而直接影响催化剂本征活性;也可通过降低比表面积、堵塞孔道、覆盖活性位点的方式影响CO、HCs等污染物的传质过程,继而导致催化剂失活。然而,目前关于硫磷复合中毒机制的研究较少,硫磷复合中毒对贵金属赋存状态、配位特性等影响机制,以及复合中毒时载体和助剂对贵金属-载体相互作用、活性中心结构等影响机制尚不清晰,亟需进一步研究。

缓解硫磷中毒的策略主要包括提升DOC抗毒性和中毒后再生性能两种方式。虽然目前DOC的抗硫性有所提升,但仍无法避免长时间内硫酸盐的沉积,需进一步优化;高温加热或外加还原剂等手段也可有效再生硫中毒催化剂,但难以在实际应用过程中实现有效再生。目前,提升催化剂抗磷或抗硫磷性能的手段有限,且效果一般,开发出抗硫磷中毒性能优异的DOC仍是一个挑战。由于磷酸盐较为稳定,通过高温加热也难以再生,具有类似组分的三效催化剂磷中毒有效再生手段为弱酸清洗,但在DOC上是否适用,还需进一步验证。

为满足实际应用需求,后续的相关研究应重点关注以下几方面:①由于实际工况面临硫、磷、碱金属、灰分等多污染物的复杂环境,需重点研究多污染物组分共存时,DOC材料的复合中毒失活机制;②要借助原位表征和计算等手段,深入剖析硫、磷等污染物组分对活性组分赋存状态、配位特性等影响,为高抗毒性催化剂的设计提供理论支撑;③相较于中毒后再生,高抗毒性催化剂的设计开发是解决中毒问题的更佳策略;④可利用计算机建立催化剂中毒失活模型,将催化剂物理结构和化学状态变化设为参数,根据以往数据,预测新研发的抗毒技术在整体式催化剂上应用后的失活曲线,以降低产业化应用的时间和成本,助力打通原理性技术到工业化应用的技术瓶颈。

——庆祝中国共产党成立一百周年贵金属纪念币展