基于精细化模型的整体预制组合箱梁结构优化及施工工艺研究

金宇豪 孙斌 孙九春 庞丹丹

(1 同济大学;2 腾达建设集团股份有限公司)

20 世纪60 年代以来,组合结构以其整体受力的经济性、发挥两种材料优势的合理性以及便于施工的突出优点而得到广泛应用[1-2]。目前我国的组合结构桥梁建造的基本方法是:首先在工厂进行钢结构的制造,运输到工地现场后安装到桥梁设计位置,然后进行混凝土桥面板的施工。传统施工方法由于受到结构设计的限制,构件的数量多、现场吊装作业量大、施工速度慢,已经不能满足高速发展的交通道路建设需要[3]。

整体预制组合梁桥可以显著降低现场作业量,加快施工速度,弥补传统组合梁桥施工方法的缺陷。近年来,有众多学者对整体预制组合梁桥的设计、施工方法进行探讨。宋勇强[4]等在总结装配式组合梁分类、发展历程和安装工艺的基础上,开展了装配式组合梁连接构造和整体受力性能研究。魏一绗[5]等对35m标准跨径的整体预制钢混组合梁进行上部结构设计,并采用Midas Civil 建立杆系有限元模型,进行负弯矩区受力性能改善方法比选。罗攀[6]对50m 跨径工字组合梁桥设计、施工进行了详细介绍,对比分析了整体预制梁的应力和经济性差异,探讨了混凝土板收缩徐变影响、裂缝控制等设计关键技术。当前研究往往基于杆系有限元模型进行参数分析和验算,忽略钢混交界面的滑移,从而给结论带来了不可靠因素。

本研究依托某整体预制组合箱梁桥,建立板壳-实体精细化有限元模型,在考虑施工过程的同时,兼顾钢板、剪力钉和混凝土的之间的复杂相互作用。通过对钢底板厚度、钢腹板厚度和跨中压重大小开展参数分析,得到结构受力性能随各参数的变化规律,以期对后续类似工程设计提供指导。

1 工程概况

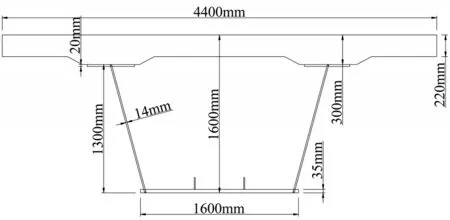

某整幅式连续梁桥跨径布置为35m+35m+30m,桥梁单幅宽度30m,设计荷载等级为公路I级,车道设计标准为双向七车道。连续梁桥上部结构采用钢-混凝土板组合箱梁,桥面板采用强度等级为C40 的混凝土,钢构件均采用Q345钢材。主梁横向由7片组合箱梁构成,其中一片中梁的标准横断面如图1所示。

图1 中梁标准横断面

本桥采用整体预制法施工,具体流程如下:

⑴在工厂预制钢梁、焊接剪力钉,以钢梁为胎架绑扎钢筋,浇筑预制部分混凝土桥面板;

⑵分跨架设组合梁,置于墩顶临时支座上;

⑶绑扎纵向湿接缝钢筋,逐孔浇筑纵向湿接缝,单跨内横向形成整体;

⑷纵向湿接缝养护完成后,对每片梁跨中部分堆载预压,堆载范围为跨中15m范围内;

⑸绑扎横向湿接缝及横梁钢筋,从端横梁向中横梁浇筑横向湿接缝及横梁;

⑹横向湿接缝及横梁混凝土达到设计强度后,安装中墩永久支座,拆除临时支座,完成简支变连续体系转换;

⑺卸去跨中预压堆载;

⑻附属设施施工,至此全桥施工完成。

2 有限元模型

2.1 概述

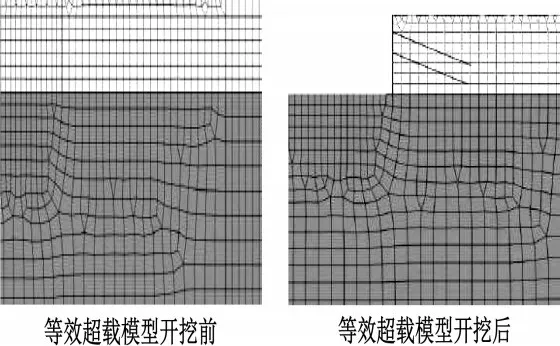

采用ANSYS 建立桥梁板壳-实体有限元模型,开展局部受力分析。为减小计算规模,仅选取纵向半跨、横向3 片进行建模加载(如图2 所示),并取中间一片梁的结果作为计算结果。

图2 局部模型示意图

计算时考虑结构自重、二期铺装和车辆荷载。二期铺装根据图纸,以面荷载的形式施加。车辆荷载采用《公路桥涵设计通用规范》(JTG D60-2015)[7]中的车辆荷载模型。

钢板、剪力钉和混凝土分别采用Shell63 单元、Beam189单元和Solid95单元模拟,钢板和剪力钉,以及混凝土和剪力钉之间采用共节点的方式耦合位移。单元最大尺寸为0.2m,模型共由27182 个Shell63 单元、15300个Beam189单元和837499个Solid95单元构成。

2.2 施工步骤

采用ANSYS 的生死单元考虑施工过程。根据本桥设计,拟定以下荷载步:

步骤1:架设钢梁和混凝土预制段,直接激活对应单元。支座处节点约束竖向位移,跨中处节点约束纵桥向位移。

步骤2:浇筑纵向湿接缝。本过程湿接缝混凝土仅计入重量,不参与受力,在模型中将湿接缝混凝土重量按照均布力施加到已有结构上。约束条件与上步一致。

步骤3:纵向湿接缝参与承载。激活湿接缝混凝土单元并撤去上一步中的均布力。约束条件与上步一致。

步骤4:预压堆载。按照设计,每片梁预压50kN/m堆载,范围为跨中往外各7.5m。约束条件与上步一致。

步骤5:架设钢顶板后拼段,浇筑支座处混凝土。与纵向湿接缝类似,本过程支座处混凝土仅计入重量,不参与受力。约束条件与上步一致。

步骤6:支座处混凝土现浇段参与承载。激活现浇段混凝土单元并撤去上一步中的均布力。约束条件与上步一致。

步骤7:简支变连续,卸去跨中堆载。支座处节点约束全部自由度,跨中节点仍仅约束纵向位移,此即为成桥状态的约束条件。

步骤8:施加二期铺装。

步骤9:施加车辆荷载。

3 参数分析

本研究取钢底板厚度、钢腹板厚度和跨中压重大小作为可变参数,探讨这些参数对运营阶段(也即步骤9)混凝土顶板中支点处最大纵向拉应力和跨中最大纵向压应力、钢腹板最大Mises 应力、跨中最大竖向位移的影响,通过参数分析确定参数的合理取值。

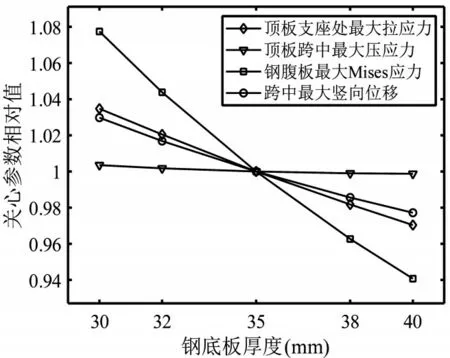

3.1 钢底板厚度

取钢底板厚度依次为30mm、32mm、35mm、38mm、40mm,得到其对各个关心参数的影响,如图3 所示。图中纵坐标为各个关心参数与底板厚35mm的比值,具体数值见表1。表中tb为钢底板厚度,σt为混凝土顶板中支点处最大拉应力,σc为混凝土顶板跨中最大压应力,σM为钢腹板最大Mises应力,δ为跨中最大竖向位移。

表1 关心参数随钢底板厚度变化

图3 关心参数相对值随钢底板厚度变化

由分析结果可知,在钢底板厚度由30mm增大至40mm的过程中,混凝土顶板中支点处最大拉应力、钢腹板最大Mises 应力和跨中最大竖向位移均略微减小,而混凝土顶板跨中最大压应力几乎不变。

需要指出的是,根据应力云图结果,本研究中的钢腹板最大Mises 应力均出现在支点腹板与底板交界处,如图4黄色区域所示。因此选取钢腹板的最大Mises应力作为关心参数,一方面充分反映了底板的最不利受力情况,另一方面也规避了因为底板应力集中对应力最值造成的干扰。因此,钢底板厚度由30mm增大至40mm时,钢腹板最大Mises 应力由120.2MPa 减小至105.0MPa,实质上反映的是钢底板厚度增大对其底板自身应力降低的有利影响。

图4 钢箱局部应力云图

3.2 钢腹板厚度

取钢腹板厚度依次为10mm、12mm、14mm、16mm、18mm,得到其对各个关心参数的影响,如图5 所示。图中纵坐标为各个关心参数与腹板厚14mm的比值,具体数值见表2。表中tw为钢腹板厚度,其余与上文一致。

表2 关心参数随钢腹板厚度变化

图5 关心参数相对值随钢腹板厚度变化

根据参数分析结果,当钢腹板厚度由10mm增大至18mm时,钢腹板自身的最大Mises 应力出现明显减小,由126.3MPa降至104.3MPa。跨中最大竖向位移也由于截面刚度的增大而小幅降低。另外,混凝土板的应力几乎不随钢腹板厚度变化。

3.3 跨中压重

跨中压重被广泛应用于组合梁桥施工中,用以改善负弯矩区受力性能。本节取跨中压重大小依次为40kN/m、50kN/m、60kN/m、70kN/m、80kN/m,得到其对各个关心参数的影响,如图6 所示。图中纵坐标为各个关心参数与跨中压重取60kN/m的比值,具体数值见表3。表中p为跨中压重大小,其余与上文一致。

表3 关心参数随跨中压重变化

图6 关心参数相对值随跨中压重变化

由图6和表3可知,随着跨中压重增大,混凝土顶板跨中最大压应力、钢腹板最大Mises 应力和跨中最大竖向位移均出现了一定程度的提高,而混凝土顶板支座处的最大拉应力则显著减小,由2.41MPa降低至1.10MPa,降幅54.4%。

因此,在施工过程中增大压重,是抑制成桥后墩顶负弯矩区开裂的一项经济而有效的措施。同时需要注意的是,增大跨中压重会带来成桥后主梁竖向位移的增大,因此在设计时需要综合考虑主梁预拱度的设置。

4 结语

本文针对整体预制组合箱梁结构尺寸及施工工艺优化问题,基于背景工程,建立精细化板壳-有限元模型,开展参数分析,得到钢底板厚度、钢腹板厚度和跨中压重对结构受力性能的影响规律,结论如下。

⑴提高钢底板厚度可以略微改善钢底板和腹板的受力情况,但对混凝土顶板应力和结构整体刚度的影响较小。

⑵提高钢腹板厚度在一定程度上可以降低钢腹板本身的应力,但对混凝土顶板受力几乎不产生影响。

⑶配置跨中压重是改善负弯矩区混凝土顶板受力性能的一项有力措施,增大跨中压重可以显著降低墩顶混凝土板的纵向拉应力,但同时也会提高恒载作用下主梁的竖向变形,后者可以通过在设计时增大预拱度来弥补。