绿色节能的萃取精馏工艺设计与强化

吴启铭,王 振,徐文武,辛蕾蕾,崔培哲

(青岛科技大学化工学院,山东 青岛 266042)

在化学工业中,混合物由多种组分组成,其中一些组分的沸点非常接近。这些复杂的混合物很难通过传统的蒸馏方法进行分离,但可以通过精馏、液-液萃取等方法将其有效地分离成纯组分。萃取精馏是分离共沸物的一种常用方法,其难点在于萃取剂的选择。萃取剂的选择不仅与共沸物或近共沸物的分离效率有关,还与经济和环境效益密切相关[1]。

如何从成千上万的溶剂中筛选出最合适的萃取剂呢?分子模拟是筛选出优秀萃取剂的有效方法。分子模拟可以评估和预测化合物之间的相互作用强度、萃取剂的选择性和性能。使用分子模拟技术,可以加快萃取剂的筛选过程,减少试验成本。分子模拟技术为萃取剂的筛选提供了一种了解分子间相互作用的新方法,可以为设计高效可持续的萃取工艺提供帮助[2]。由于工作条件和混合物性质的复杂性,萃取精馏仍然存在分离效率低和能耗大的问题[3-4]。精馏工艺操作参数优化是在确定的精馏顺序和设备结构的基础上,通过优化参数使精馏工艺达到最佳操作状态,从而实现节能降耗[5]。

以下主要介绍萃取精馏技术的最新进展,包括萃取精馏工艺设计、萃取精馏工艺增强机制、萃取精馏的萃取剂筛选和工艺参数的优化,并结合分离多组分共沸物的萃取精馏技术的挑战、前景和新趋势提出新的研究方向。表1列举了萃取精馏领域近几年的研究成果。

表1 萃取精馏的分离系统、精馏方法、萃取剂和工艺优化研究成果

1 萃取精馏工艺设计与过程强化

1.1 萃取精馏工艺设计

萃取精馏的工艺设计需要从多个方面考虑,以确保有效分离和高效操作。首先,需要对分离混合物中的组分进行全面的性质分析,包括沸点、相对挥发度、密度、溶解度等,这有助于确定合适的操作条件和设计参数[9];其次,热力学分析是萃取精馏过程设计的关键[8],通过绘制良好的残留曲线图、相平衡线或精馏边界线生成热力学见解,进而计算理论板数或填料高度,确定精馏塔顶部和底部的工作温度和压力,从理论上分析萃取精馏工艺分离混合物的可行性[10-13]。

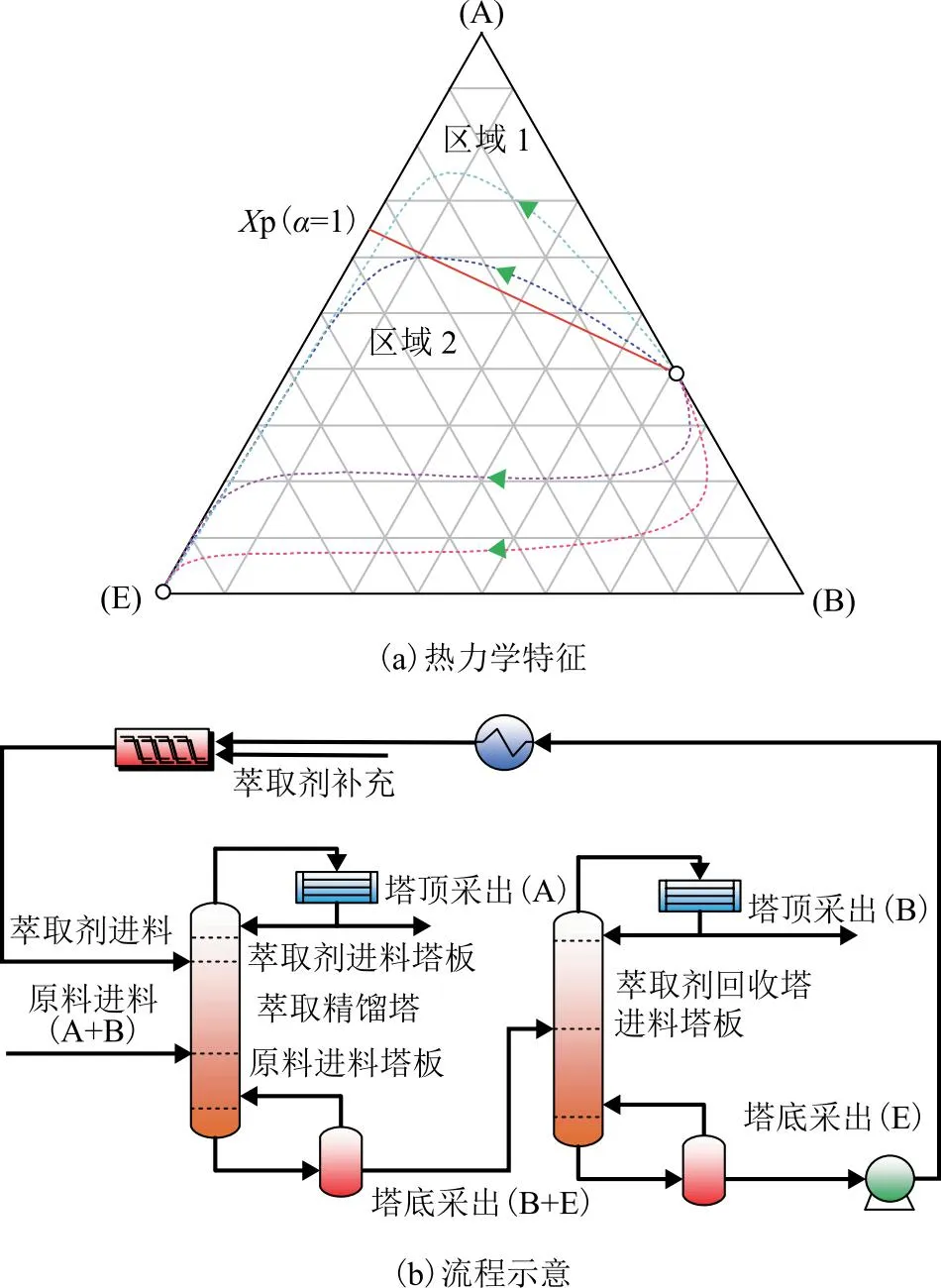

萃取精馏是分离共沸物最常用的精馏方法[14],图1展示了双塔萃取精馏分离二元共沸物的热力学特征与流程示意。对于具有共沸点或近沸点的二元混合物A-B,A和B之间的共沸可以通过引入第三种组分(萃取剂E)来打破,以改变A和B的相对挥发度。等相对挥发度曲线α=1与A-E侧相交的点称为Xp点。Xp点越接近A点,表明萃取剂的萃取能力越强;反之,萃取能力较差。此外,等相对挥发度曲线α=1将三元相图划分为两个区域,当萃取精馏柱中的操作点在区域1中时,组分A是最有可能在萃取精馏柱顶部获得的产物;当萃取精馏柱中的操作点在区域2中时,组分B是最有可能从萃取精馏柱顶部获得的产物。

图1 双塔萃取精馏分离二元共沸物的热力学特征与流程示意

萃取精馏工艺设计是分离混合物的一项关键化学工程技术。然而,萃取精馏工艺的设计仍然存在一些问题和挑战,其未来的发展方向也在不断地探索中。复杂混合物的分离难度大且耗能高,关键挑战是设计一种稳定的萃取精馏工艺。总的来说,未来萃取精馏工艺设计的方向是追求更高效、更环保、更可持续的解决方案。通过技术创新、工艺优化、能源利用和跨学科合作,可以克服现有的问题,实现萃取精馏工艺设计的进一步发展。

近年来,萃取精馏在分离共沸混合物方面取得了许多成果。Yan Lingqiang等[15]提出了一种萃取精馏方案,该方案以不同的离子液体作为萃取剂分离乙酸乙酯和甲醇,并考虑了萃取剂的回收问题。该方案采用两级蒸发器萃取-回收结构的热集成萃取精馏工艺,与使用二甲基亚砜作为萃取剂的传统萃取精馏工艺相比,能耗大大降低。Luyben等[16]研究了丙酮-氯仿二元最高沸点共沸物体系的分离工艺,对比了萃取精馏和变压精馏这两种分离方法的设备投资和能耗。模拟结果表明,在该体系中,采用萃取精馏可以有效减少设备投资和能耗。Yang Ao等[7]采用二甲基甲酰胺作为萃取剂,成功完成了苯-甲苯-环己烷体系的分离;此外,其还运用遗传算法对提出的热集成和节能方案进行了优化。这些研究共同表明,采用萃取精馏作为分离共沸物系的方法是可行的。

1.2 萃取精馏过程强化

在萃取精馏过程中,隔壁塔和热泵被广泛应用并发挥着重要作用。隔壁塔通过在精馏塔内设置不同的分段,实现了组分的进一步分离。隔壁塔通过提供多个平衡阶段,使得不同组分在精馏塔内相应的平衡位置上实现分离[17]。而热泵则作为一种热能转换设备,在萃取精馏中可实现能量的回收和再利用,从而达到节能的目的。通过将废热回收和再压缩,热泵可以将低温热量提升为高温热量,进而提供所需的能量。这有效降低了工艺过程的能耗,实现了绿色节能[18]。这两种过程强化工艺可以提高精馏操作的分离效率和产品纯度,并减少能源消耗。

1.2.1隔壁塔强化工艺

隔壁塔技术是一种通过对精馏塔本身进行改进而实现过程强化的节能技术。通过在精馏塔中设置隔板,将普通精馏塔分为普通精馏段、普通汽提段、预分馏段和侧精馏段。作为一种典型的过程强化和集成配置,它具有更高的热力学效率,在降低能耗和设备投资方面具有巨大潜力,引起了化学工业研究人员的广泛关注。

Geng Zhongfeng等[19]在乙酸甲酯水解过程中,采用产物乙酸作为萃取剂,与隔壁塔技术相结合,在验证其可行性的同时提高了产物的产率,有效降低了该工艺的能耗。Xia Ming等[20]设计了一种带有隔壁塔的分离甲醇的强化萃取精馏工艺,并通过年度总成本(TAC)找到工艺最佳参数,与传统萃取精馏相比,该工艺TAC显著降低。

1.2.2热泵精馏强化工艺

热泵是一种利用逆卡诺循环原理,使用少量高品位能量将低品位热能的热源温度提高到更有用的水平,以获得更多可用能量的装置。通过外部输入功,热泵将热量从低温介质传递到高温介质。对于精馏塔来说,如果可以利用塔顶气相的热量加热塔底物质,就可以节省大量能量。基于卡诺循环的原理,Plesu等[21]提出了一个计算性能指数的计算式,如式(1)所示,以评估热泵是否可以用于萃取精馏过程。

(1)

式中:TC为冷凝器的温度,K;Tr为再沸器的温度,K;Q为重沸器的负荷,kW;W为所提供的功,kW;η为卡诺效率,无量纲。如果Q/W大于10,建议采用热泵辅助精馏;当Q/W介于5和10之间时,需要进行经济评估;如果Q/W低于5,则不建议使用热泵精馏。

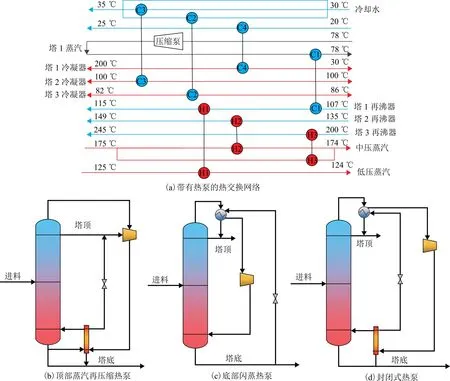

使用热泵系统代替精馏塔的冷凝器和再沸器可降低冷热公用工程的消耗,并将低温潜热回收用于工艺本身,最大限度地利用系统能量。通过使用热交换网络技术,可以得到使用热泵技术的萃取精馏工艺最佳条件,如图2(a)所示。根据工作模式的不同,热泵精馏主要分为顶部蒸汽再压缩热泵、底部闪蒸热泵和封闭式热泵,如图2(b)~(d)所示。每种类型的热泵都有其使用特点,在确定热泵类型之前,应仔细评估其适用性和关键参数,以获得更好的节能效果。

图2 热交换网络和3种常见的机械再压缩热泵

2 精馏过程萃取剂的选择

对于萃取精馏过程,萃取剂的选择对萃取精馏的成功率与分离效率至关重要。它们具有与目标组分产生特异性相互作用的能力,从而能够选择性地萃取和分离目标产物。因此,在设计萃取精馏工艺时,需要仔细选择合适的萃取剂,以确保萃取精馏工艺的成功实施。

由于共沸体系与萃取剂之间存在匹配关系,每一组共沸体系都有适合其分离的萃取剂,因而萃取剂对工艺的能耗和经济性有着重要影响。萃取剂显著影响共沸体系的相对挥发度以破坏共沸体系[13],相对挥发度αA,B可通过式(2)计算[22]。

(2)

式中:K为平衡常数;y为气相摩尔分数;x为液相摩尔分数;γ为活度系数;P为蒸汽压。αA,B>1表示组分A更容易挥发成气相,αA,B<1表示组分B更容易挥发成气相。相对挥发度是萃取剂筛选的重要特征参数,相对挥发度越大,分离过程就越容易进行。Zhang Hongru等[23]计算了几种常见萃取剂对环己烷-异丙醇-水体系相对挥发度的影响,结合经济性,最终选择相对挥发度最高的乙二醇作为萃取剂。

近年来,计算机辅助筛选萃取剂得到了越来越广泛的应用。基于试验的萃取剂筛选主要依靠“尝试-失败-再试”和“大规模试验-对比-确认”的探究思路,材料成本高,试验时间长。随着近年来计算机软件技术的发展,计算机与相关模型相结合进行萃取剂筛选已成为一种合适的替代方案。

分子模拟是一种计算机学科和基础学科相结合的新兴方法,可以从微观角度揭示分子之间的键合规律,进而预测和揭示分离过程的机制[24]。COSMO模型是萃取精馏溶剂筛选中应用最广泛的量子化学模型之一。Woo等[2]利用二元系统的近沸特性,通过对气液两相分子分布随机迭代计算的蒙特卡罗模拟和气液平衡数据,确定了潜在的溶剂。Hou Jian等[25]以碳酸二甲酯和甲醇混合物为基准体系,通过和频振动谱和分子动力学模拟研究了有机混合物气液界面的分子结构,在分子水平上探索了挥发性有机二元混合物的气液界面分子结构,为今后研究其他有机混合物的气液界面分子结构铺平了道路。大量的研究已经证明使用量子化学和分子动力学模拟筛选萃取剂的准确性。图3显示了一个相对完整的萃取剂筛选策略。

图3 萃取剂筛选策略

3 精馏过程工艺参数优化

随着研究问题的规模不断扩大,化工过程的优化纳入了更多的决策变量,引入了多个优化目标函数,需要同时优化操作变量(连续变量)和设计变量(离散变量),从而增加了问题的复杂性,这使得确定性算法难以有效地解决此类问题。解决上述化学优化过程中混合整数非线性规划问题的常用优化方法有顺序迭代法和多目标优化法[26]。

3.1 顺序迭代优化方法

顺序迭代优化算法是一种广泛应用于精馏过程优化的算法,具有操作简单、结果可靠的优点。在顺序迭代优化过程中,需要固定精馏塔的操作压力和其他操作变量,仅改变其中一个待优化的变量,并观察目标函数的趋势,直到找到最小目标函数[27]。

Wang Shuai等[28]研究了乙腈/正丙醇/水系统的分离,采用蒸汽再压缩辅助精馏与渗透蒸发相结合的工艺,以经济性为优化目标,基于顺序迭代优化算法完成了工艺优化。Wang Chao等[29]研究了四氢呋喃/乙醇/水体系的分离,对不同的变压精馏序列的TAC进行了计算,并使用顺序迭代优化算法完成了对工艺的进一步优化。

3.2 多目标优化方法

单目标优化不能满足日益复杂的优化问题。与单目标优化相比,多目标优化需要满足更多的目标,而且这些目标有时是矛盾的,因此多目标优化更加复杂和多变[30]。近年来,多目标优化算法的应用越来越多,非支配排序遗传算法Ⅱ(NSGA-Ⅱ)等高性能方法的开发取得了显著进展。NSGA-Ⅱ算法采用精英保留策略,可以直接保留群中最好的个体进入下一代,避免失去最好的个体,其多目标优化逻辑如图4所示。

图4 基于NSGA-Ⅱ的多目标优化逻辑

许多研究表明,NSGA-Ⅱ可以优化化工过程,解决多元素优化问题。You Xinqiang等[31]使用NSGA-Ⅱ优化乙腈/水系统的分离变量,结果比参考值少了100个数据点。Shi Tao等[32]采用遗传算法优化了使用二甲基亚砜分离乙酸乙酯/乙醇共沸化合物的各种工艺。研究结果表明,带有热集成的侧流萃取精馏TAC和二氧化碳排放量分别为726 135.998美元/a和656.663 t/h,与传统萃取精馏工艺相比,分别降低了7.78%和9.28%。研究表明,多目标优化对技术设计的意义大于目前的微调压缩。

NSGA-Ⅱ优化算法可以在保证产品质量的前提下,找到精馏过程的最佳操作参数,有效降低工艺的能耗。对于不同的精馏系统,应选择合适的算法进行优化,以达到准确优化精馏塔运行参数的目的,确保多参数、多目标优化过程的有效运行。目前,精馏塔的优化主要集中在理论研究和模拟研究上。理论研究在实际应用中具有更广阔的发展空间,可以进一步发展和推广。

4 总结与展望

概括了萃取精馏工艺的工艺设计、工艺强化、萃取剂筛选和工艺优化方面的最新研究进展。强化萃取精馏工艺设计可以实现高效分离,同时降低经济成本和对环境的影响。过程仿真软件的出现极大地方便了研究人员了解实际项目实施过程中可能出现的情况,提高了过程开发效率,降低了开发过程中的研发成本。

随着对可持续发展理念的日益重视,资源综合利用和环境治理的标准越来越严格,精馏技术的发展面临着新的挑战和机遇。这些挑战和机遇也为未来的研究提供了方向:

(1)开发和应用更环保的萃取剂,减少对环境的影响,并提高分离效率。

(2)开展绿色工艺优化研究。通过优化工艺参数、改进设备设计和控制策略,实现更加节能、高效的工艺操作,降低生产过程中的能耗和废弃物排放。

(3)探索新的工艺强化方法,如超声萃取、微波辅助萃取等,以提高分离效率和加工速度。

(4)推动萃取精馏技术与其他技术的融合。通过与其他技术的融合,如膜分离技术、生物技术等,可以实现更加高效、可持续的物质分离与净化过程。

通过持续地研究和探索,可以进一步推动萃取精馏技术的发展,为工业生产提供更加高效、环保的物质分离解决方案。