基于多级闪蒸与多塔蒸馏耦合的贫氦天然气低温提氦工艺

冀浩文,黎小辉,2,朱玉琴,3

(1.西安石油大学化学化工学院,西安 710065;2.陕西省绿色低碳能源材料与过程工程技术研究中心;3.西安市高碳资源低碳化利用重点实验室)

氦气是世界上最难液化的气体,因其具有独特的理化性质而被广泛应用于芯片制造、航空航天等高精尖领域,战略地位极高[1-2]。目前,未发现氦气独立成藏的情况,常与天然气伴生,但不同产地的天然气含氦量不同,摩尔分数一般为0.05%~7.50%。我国氦气资源较少,仅占全球氦气资源量的2.1%左右,主要存在于四川盆地和柴达木盆地等地区[3],且储量有限、品质差、氦含量低。

若天然气中氦气摩尔分数高于0.5%,则为富氦天然气储层;若氦气摩尔分数低于0.1%,则为贫氦天然气储层[4]。研究表明[5],当氦气摩尔分数高于0.3%时,从天然气原料中提取氦气(提氦)才具有经济性。张驰等[6]检测了我国10个含油气盆地的314个样品中的氦含量,发现其中近50%样品氦气摩尔分数高于0.05%,近30%样品氦气摩尔分数高于0.1%,仅约10%样品氦气摩尔分数高于0.3%。由于提氦过程能耗较高,我国低品位含氦天然气原料并未得到有效利用,导致资源浪费。目前,我国自产氦气量远低于需求量,对外依存度较高。2022年我国氦气消费量约4 250 t,较2021年增长6.25%,其中进口氦气为4 010 t,对外依存度高达95%。为了在氦资源领域不被国外“卡脖子”,开发以低品位含氦天然气为原料的高效提氦工艺迫在眉睫。

由于氦气很难液化,它的存在改变了天然气的热力学状态,导致氦气分离提纯所需的温度极低;而且,天然气中的氦气含量越低,则冷凝非关键组分需要的冷量越多,从而导致提氦过程能耗越高。因此,从低品位含氦天然气中提取高纯氦气过程要实现经济性,则必须结合原料气特点设计提氦新工艺,解决分离过程的高能耗问题。

1 现有工艺分析

发展最早且最为成熟的氦气提取方法是低温提氦法,其利用含氦天然气中各组分沸点的不同来分离提纯氦气[7-8]。目前,约90%的氦气是通过低温分馏的方法从天然气中提取的[9],而新兴的膜分离、变压吸附技术绝大多数被用在低温蒸馏提取粗氦之后的氦气精制阶段[10-12]。采用低温分馏法分离贫氦天然气中的氦气,可考虑以下途径:

(1)多级闪蒸。通过节流元件逐级减压改变原料热力学状态后再送入闪蒸罐中实现氦气分离,但仅靠闪蒸法仅能得到摩尔分数为40%~60%的粗氦[9,13],故闪蒸法更适合粗氦分离,无法达到对精氦产品的纯度要求。此外,节流会造成天然气压力依次降低,减弱闪蒸分离效果。在闪蒸级数相同的情况下,分离顺序及工艺组织形式会影响氦气产品的收率,冷量负荷及其利用效率则会影响氦气纯度。因此,要获得理想的氦气纯度和收率,则需在原料气氦浓度、操作温度、闪蒸次数等条件下优化平衡,而高纯及超高纯氦气的生产需结合其他工艺。

(2)深冷精馏。深冷精馏可实现原料连续蒸发和冷凝,使氦气以外的其他组分冷凝为液体,从而分离出氦气。深冷精馏法按分离塔的数量可分为双塔精馏和三塔精馏工艺,其具体提氦效果见表1。由表1可知,多数采用深冷精馏提氦工艺最终得到的粗氦摩尔分数为35%~75%,要得到摩尔分数90%以上的氦气产品,则最后一个精馏塔的操作温度需要降低至-180 ℃以下。本课题组对Alders等[14]的双塔精馏工艺进行了模拟分析,结果表明:①当二级精馏塔塔顶温度低至-210.5 ℃时,氦气产品的摩尔分数可提升至99%,但需要更多的冷量,能耗随之增加;②现有深冷提氦工艺将甲烷和氮气的混合物流冷凝至塔底,氦气分馏至塔顶,这一方面会影响塔顶氦气的纯度,另一方面塔底甲烷和氮气若不分离则只能用作制冷剂,利用效率低。

表1 传统深冷精馏提氦工艺的模拟结果

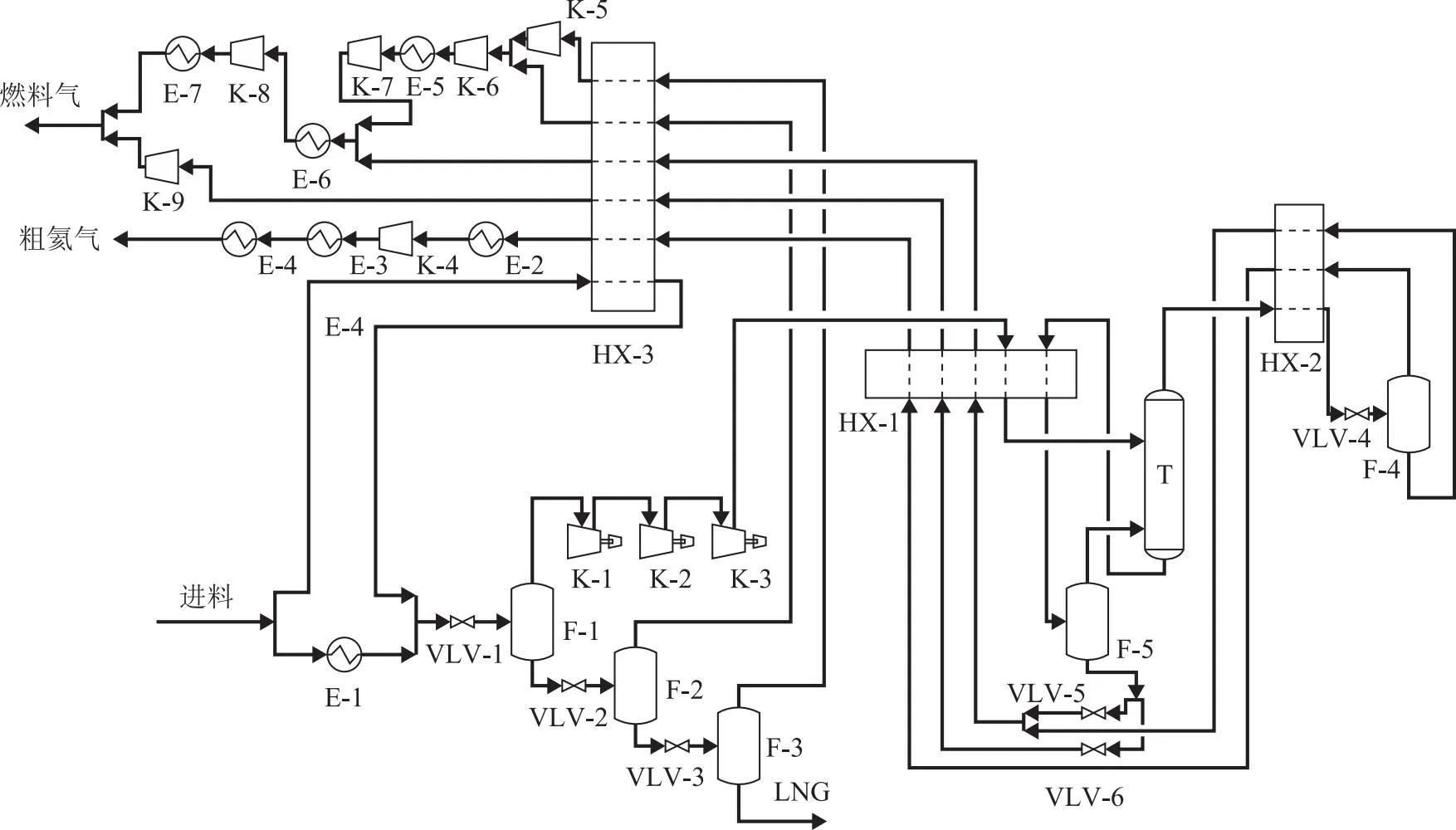

(3)闪蒸+深冷精馏耦合。多级闪蒸工艺的优点是设备成本及能耗相对较低,缺点是分离效率低;而多塔精馏分离得到的氦气纯度相对较高,缺点是能耗较高。两种工艺耦合,有望在提高分离效率的同时降低能耗。其工艺耦合方式可能有“先多级闪蒸后多塔精馏”或“先多塔精馏后多级闪蒸”。分析可知,“先多塔精馏后多级闪蒸”的缺点是所有原料气均会被送入深冷分馏装置,导致分馏塔的负荷较高,需要更多的冷量,能耗较高。若进料在进入深冷精馏装置之前先经多级闪蒸操作,则可解决这个问题。因此,“先多级闪蒸后多塔精馏”的耦合工艺更具优势,其代表性工艺是改进型ExxonMobil工艺[4],见图1。氦摩尔分数为0.05%的原料天然气进行闪蒸操作后,大量的甲烷被分离出去,得到仅占原料总量4.6%的含氦物流;含氦物流进行后续精馏分离时,相应的设备负荷、能耗均会降低,改进型ExxonMobil工艺经分离后可得到摩尔分数为45.9%的粗氦。

图1 改进型ExxonMobil综合工艺[4]T—蒸馏塔; E-1—原料预冷器; E-2—粗氦一级冷却器; E-3—粗氦二级冷却器; E-4—粗氦三级冷却器; E-5—燃料气一级冷却器; E-6—燃料气二级冷却器; E-7—燃料气三级冷却剂; K-1—一级压缩机; K-2—二级压缩机; K-3—三级压缩机; K-4—粗氦压缩机; K-5—燃料气一级压缩机; K-6—燃料气二级压缩机; K-7—燃料气三级压缩机; K-8—燃料气四级压缩机; K-9—燃料气一级压缩机; F-1—一级闪蒸罐; F-2—二级闪蒸罐; F-3—三级闪蒸罐; F-4—蒸馏塔塔顶气液分离器; F-5—蒸馏塔塔底气液分离器; HX-1—蒸馏塔塔前换热冷箱; HX-2—蒸馏塔塔顶换热冷箱; HX-3—多流股换热冷箱; VLV—膨胀阀

通过对现有工艺的分析可知,“先多级闪蒸后多塔精馏”的耦合工艺提氦综合效率更高。但改进型ExxonMobil工艺仅能得到摩尔分数为45%左右的粗氦产品,与高浓度氦产品提纯目标尚有较大差距。基于提升氦气纯度同时降低能耗的思路,针对低品位含氦天然气原料,本研究采用ASPEN HYSYS进行模拟,设计新型的“多级闪蒸与多塔精馏”耦合的天然气低温提氦工艺,通过内部节流膨胀制冷为整个分离系统提供冷量和工艺内部冷热物流间的合理匹配换热,实现系统的节能降耗,增强提氦工艺的经济性。

2 新工艺方案设计与分析

2.1 原 料

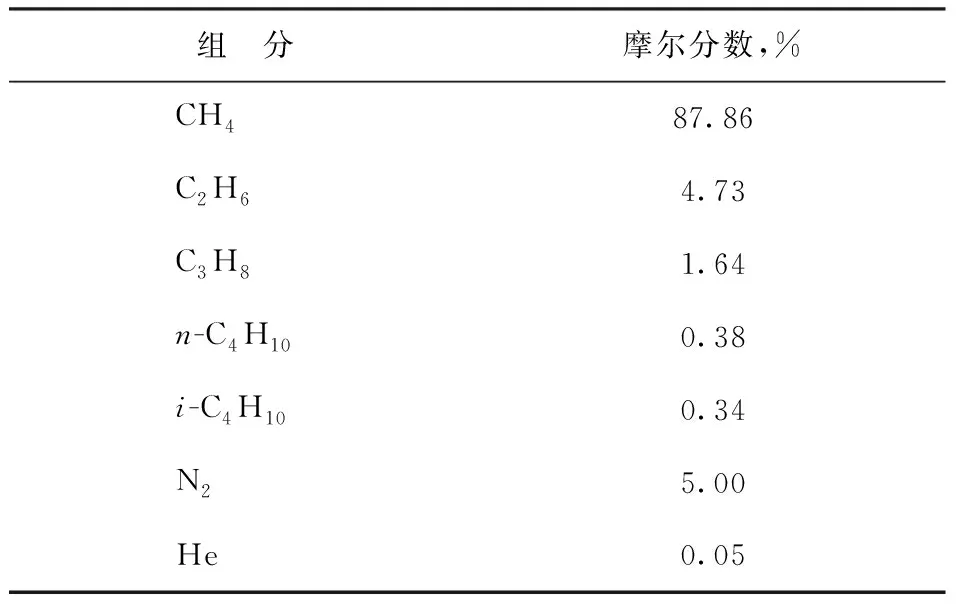

某低品位含氦天然气原料净化后的组成如表2所示。

表2 低品位含氦天然气原料组成

2.2 工艺模拟计算结果

本研究设计的耦合提氦工艺包括多级闪蒸和多塔蒸馏两部分:前段多级闪蒸完成原料气的粗分离,将贫氦天然气中的氦气进行有效浓缩;后段为多塔蒸馏对浓缩后的粗氦气流股进行深度分离纯化,从而获得高浓度氦气产品。其工艺流程如图2 所示。

图2 设计的多级闪蒸与多塔蒸馏耦合贫氦天然气低温提氦工艺T-1—脱甲烷塔; T-2—脱氮气塔; E-1—脱甲烷塔塔底换热器; E-2—原料预冷器; E-3—脱甲烷塔塔顶换热器; K-1一级压缩机; K-2—二级压缩机; K-3—三级压缩机; K-4—氮气压缩机; F-1—级闪蒸罐; F-2—二级闪蒸罐; F-3—三级闪蒸罐; F-4—四级闪蒸罐; F-5—脱甲烷塔塔顶气液分离器; F-6—脱甲烷塔塔底气液分离器; F-7—脱氮气塔塔顶气液分离器; F-8—脱氮气塔塔底气液分离器; HX-1—原料预冷冷箱; HX-2—氮回收冷箱; HX-3—氦回收冷箱; VLV—膨胀阀。流股1—粗氦气; 流股2—粗氮气; 流股3、4、6—氮气; 流股5—低温氦气; 流股7—三级闪蒸后LNG

设计的耦合提氦工艺的具体工艺流程如下:

首先,低品位含氦天然气经过脱碳、脱水等预处理后进入装置,通过脱甲烷塔(T-1)底部换热器(E-1)预冷却后分为两股,分别经过原料预冷却冷箱(HX-1)和原料预冷却器(E-2)进行进一步冷却,然后再混合节流(-147.9 ℃)进入四级闪蒸单元(F-1~F-4);从一级闪蒸罐(F-1)顶部得到浓缩的含氦天然气,其氦气浓度是原料的20倍左右,而后通过三级压缩、换热后送至T-1。对F-1底部提氦后的天然气流股进行三级闪蒸,其中由三级闪蒸罐(F-3)分离得到液化天然气(LNG)(流股7)为脱甲烷塔塔顶换热器(E-3)提供冷量,二、三、四级闪蒸罐得到的气相物流混合经HX-1换热后,作为燃料气产品输出,四级闪蒸罐(F-4)罐底得到LNG产品。

浓缩的含氦天然气经三级压缩增压后进HX-1换热降温后(-130 ℃)进入T-1塔,T-1塔的换热器E-3和E-1均为工艺内部流股间换热,其塔顶氮气与氦气混合流股至脱氮气单元(T-2),塔底得到摩尔分数为 99.96% 的高纯度甲烷(-105.2 ℃),利用此流股压缩膨胀得到更低的温位来为HX-1提供冷量,完成换热任务后作为甲烷产品输出。

脱除甲烷的氮气与氦气混合流股通过氮回收冷箱(HX-2)换热降温后进入T-2,该塔的冷凝器、再沸器分别集成在氦回收冷箱(HX-3)和HX-2当中,塔顶粗氦气(流股1)经HX-3换热降温后完成气液分离,塔底粗氮气(流股2)经HX-2换热升温后完成气液分离,最终分别得到摩尔分数均为99%的氦气和氮气,此时这两个产品均处于较低温位,故将塔底的氮气(流股3)分为两股物流分别压缩膨胀获得更低的温位,利用节流膨胀后的氮气(流股4)与分离得到的低温位氦气(流股5)为HX-3提供冷量,节流后的氮气(流股6)为HX-2提供冷量,如此设计即可利用多流股换热器完成T-2单元的热量交换。完成脱氮气单元换热后,三股冷流股4、5、6再为HX-1提供冷量,最终作为氦气、氮气产品流股输出。

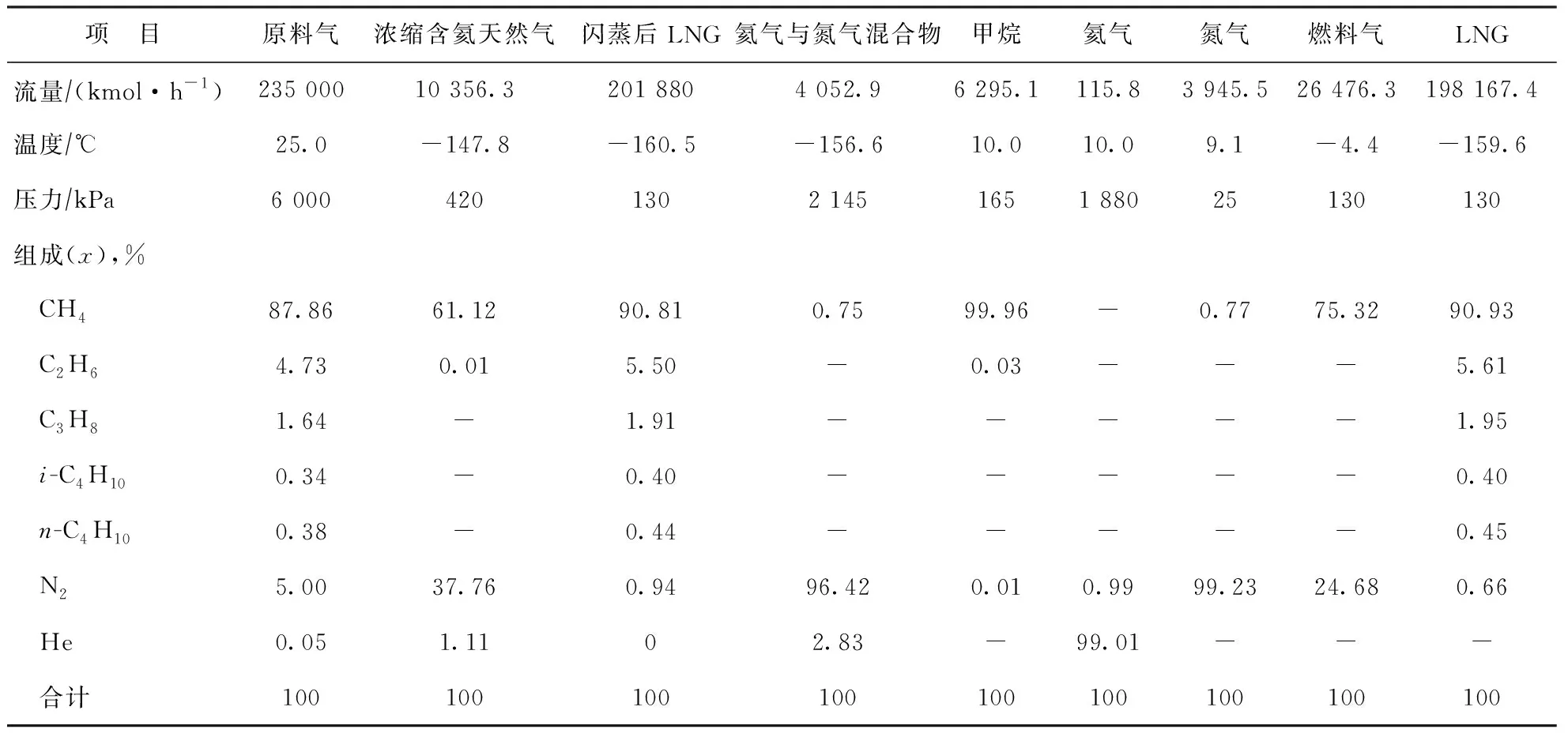

对设计工艺流程中的主要物流进行模拟计算,结果如表3所示。其中,原料气进料温度25 ℃,进料压力6 MPa。由表3可知:

表3 工艺关键流股性质

(1)与单纯的多级闪蒸(粗氦纯度40%~60%)和多塔蒸馏(粗氦纯度35%~75%)提氦工艺相比,本研究设计的多级闪蒸与多塔精馏耦合提氦工艺可将氦气产品的摩尔分数提升至99%,并可联产摩尔分数为99.96%的甲烷和99%的氮气,以及LNG、燃料气,且甲烷和氮气因纯度较高均可被用作制冷剂。而Shafaei等[4]提出的多级闪蒸与单级蒸馏耦合工艺的氦气产品纯度较低(摩尔分数为45.9%),且仅副产LNG和燃料气。

(2)设计耦合工艺利用设备成本与能耗均较低的前置多级闪蒸处理负荷较大的预分离过程。氦摩尔分数为0.05%的原料气经过一级闪蒸后得到氦气摩尔分数为1.11%的富氦天然气,氦气含量增加了约20倍,为得到高纯度氦气打下了基础;同时,富氦天然气仅约占原料气的4.4%,大幅降低了精馏分离过程的负荷。

(3)设计耦合工艺依靠内部节流膨胀制冷,从而节约外部冷量供应能耗。从T-1底部获得温度为-105.2 ℃甲烷(摩尔分数为99.96%)作为制冷剂,通过节流膨胀获得更低的温位为HX-1提供冷量。当脱氮气塔T2塔顶冷凝温度降至-210.5 ℃时,可从氮、氦气混合流股中分离出摩尔分数均为99% 的氦气和氮气,这部分温度为-158 ℃的氮气被分成两部分,一部分氮气作为制冷剂被节流膨胀提供-214.7 ℃的低温,为T2塔顶冷凝器提供冷量。同时,另一部分氮气流也经节流膨胀,将温度降至-183.7 ℃后用于预冷却T2的进料流股。这两股氮气在完成供应冷量任务后,仍含有部分低温位冷量,在作为产物输出之前被引入HX-1作为低温冷源。上述换热设计可节约外部制冷的能量消耗。此外,将精馏塔的冷凝器和再沸器集成在冷箱中,依靠工艺冷热流股间的能量匹配,可降低公用工程用量。

2.3 工艺能耗分析

在相同的天然气进料量和进料组成条件下,比较本研究设计工艺与改进型ExxonMobil工艺[4]的能耗,结果见表4。由表4可知,设计的贫氦天然气耦合提氦工艺通过低温流股压缩膨胀制冷、工艺内部流股间进行换热,从而实现系统节能降耗。此外,与文献值[4]氦气产品摩尔分数为45.9%不同,设计工艺的氦气产品摩尔分数达99%。因此,设计工艺既实现了节能降耗,也提高了氦气产品纯度。

表4 设计耦合工艺与文献[4]工艺能耗数据对比

对比分析表4中压缩机功率、冷箱热负荷发现:设计耦合提氦工艺压缩机总功率、冷箱热负荷分别为13 541.1 kW和65 610.3 kW,而改进型ExxonMobil工艺的压缩机功率和冷箱热负荷分别为71 995 kW和57 167 kW[4],可见设计耦合工艺的压缩机功率较低。计算得知,设计耦合工艺的单位压缩能耗为0.058 kW·h/kmol,低于改进型ExxonMobil工艺(1.29 kW·h/kmol)。由于设计耦合工艺的氦气产品的纯度(摩尔分数)为99%,远高于改进型ExxonMobil工艺(45.9%),必然对冷量的需求较高,故冷箱的总负荷高出14.7%。

值得注意的是,尽管本研究已进行了工艺内部流股的匹配换热,降低了闪蒸操作低温条件所需的冷量输入,但用于预冷原料气的换热器 E-2 的热负荷依然相对较高(801 720.2 kW),换热器出口温度为-145 ℃,这主要是由于在工艺的所有流股中,原料气流股物料流量最大,其需要的能量输入也最高。虽然后续工艺中T-2塔及其附属冷箱的物流温位要低很多,但其物料流量却极少,无法为闪蒸前的原料气预冷提供足够的冷量,只能由换热器 E-2提供,故 E-2的高负荷不可避免。由于其他文献报道(如改进型ExxonMobil工艺[4])未给出换热器的热负荷数据,因此无法对设计工艺与改进的ExxonMobil工艺的总能耗进行准确比较与全面评估。但毋庸置疑的是,闪蒸前原料的预冷却必不可少,在改进型ExxonMobil工艺[4]与设计工艺的原料气流量及组成相同、原料气预冷换热器出口温度相同情况下,改进的ExxonMobil工艺中原料气预冷换热器的热负荷很可能高于设计工艺,因为前者工艺流程中没有内部物流的热集成。综上所述,结合氦气产品纯度及能耗两个指标,与改进型ExxonMobil工艺相比,本研究设计的多级闪蒸与多塔蒸馏耦合工艺具有较大的优势。

3 结 论

针对现有低温提氦工艺处理贫氦天然气原料时所得氦气产品纯度低且提氦过程能耗高的问题,通过分析对比现有工艺,设计了多级闪蒸与多塔精馏耦合的新型低温提氦工艺,其特点如下:

(1)设计工艺先利用设备成本和能耗均相对较低的闪蒸操作将贫氦天然气原料的氦气含量浓缩20倍左右,得到富氦天然气,仅为原料体积的4.4%,大幅降低了后续精馏过程负荷,为提高氦气纯度与实现节能降耗奠定了基础。

(2)采用设计工艺可从氦气摩尔分数为 0.05% 的贫氦天然气中分离得到摩尔分数为 99% 的氦气,同时副产摩尔分数分别为 99.96%和99%的甲烷和氮气,以及LNG和燃料气,相比于大多数仅得到粗氦产品的传统提氦工艺,设计工艺天然气利用率高,灵活性强。

(3)设计工艺通过内部冷热流股匹配、内部物流节流膨胀制冷,节约了外部冷量的消耗。同时,精馏塔的冷凝器和再沸器被集成在冷箱中,依靠工艺流程中冷热流股进行能量匹配,无需额外的能量输入。设计工艺的压缩能耗仅为0.058 kW·h/kmol(天然气),远低于改进型ExxonMobil公司的提氦工艺(1.29 kW·h/kmol),能耗方面具有一定优势。