低温甲醇洗吸收塔产出液再生过程模拟研究

贾 欣,赵文星,王建成,鲍卫仁,常丽萍,王 辉

(太原理工大学煤科学与技术教育部和山西省重点实验室,山西 太原 030024)

随着石油和天然气资源的日益紧缺,以煤为原料发展新型煤化工产品的工艺路线备受重视,如煤制甲醇[1,2]、煤制油[3]、煤制烯烃[4,5]等。甲醇作为煤化工中重要产品又是酸性气体的吸收剂,具有对CO、H2、N2溶解度很小,而对COS、CO2、H2S 等酸性气体有较高溶解度的特性,在低温高压条件下富甲醇液选择性吸收变换气中大量的CO2、H2S、COS 等酸性气体后,再升温减压分级回收气体,从而使变换气得到净化。其中甲醇通过回收的CO 和H2配气后合成,尿素通过解析出的CO2来合成,浓缩后的H2S可以作为原料气用于其他工艺。低温甲醇洗工艺是一种经济的、可以有效去除石油或煤中部分氧化产生的变换气中酸性气体成分的工艺。现有低温甲醇洗工艺日趋成熟且被广泛应用,但大多研究倾向将CO2吸收塔模拟控制作为重点领域,因而开展酸性气体吸收塔产出液再生过程模拟研究对低温甲醇洗工艺的应用具有重要意义。

本文通过Aspen plus 软件建立模型,针对低温甲醇洗工艺回收H2S 收率较低等问题,对酸性气体吸收塔产出液进行再生过程计算优化和H2S 提浓改造,主要是通过模拟计算优化CO2闪蒸塔、H2S 浓缩塔、热再生塔的工艺参数,预测酸性气体如H2S、CO2在不同温度压力条件下的溶解吸收,提高H2S回收率,得到能耗较低的低温甲醇洗改进工艺。

1 模型建立和模拟计算

1.1 全流程模型

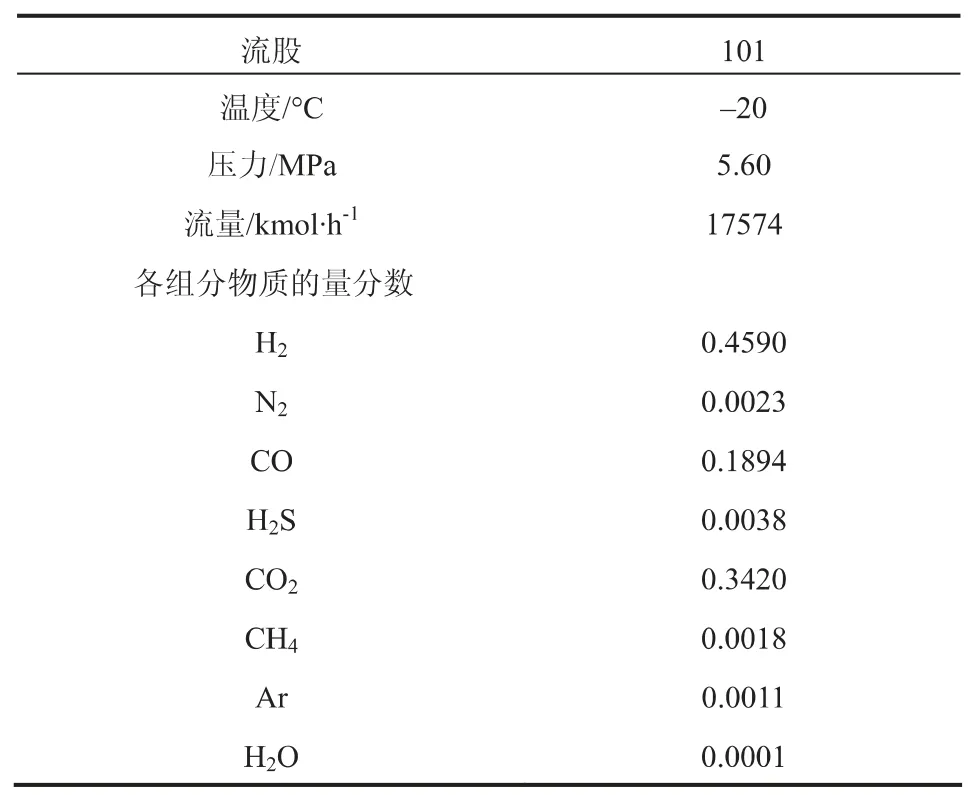

低温甲醇洗H2S 提浓改造全流程模拟示意图如图1 所示。流程模拟主要包括五部分:低温甲醇洗吸收塔,CO2闪蒸塔,H2S 浓缩塔,热再生塔,甲醇-水分离塔。本文借助Aspen Plus 模拟软件仅针对吸收塔产出液再生过程进行模拟研究,因此围绕D101、D102、D103、T102-1、T102-2、T103 及其配套换热系统展开详细讨论。该工艺要求尽可能提高H2S 气体含量,回收后的H2S 体积分数需达65%以上。原料气101 为来自某厂煤气化过程中的粗原料气-变换气,详细参数见表1。

表1 粗原料气-变换气参数

图1 Aspen Plus 辅助下低温甲醇洗硫化氢提浓改造全流程模拟图

1.2 CO2闪蒸塔模型

CO2闪蒸塔主要用于回收溶解在甲醇中的H2、CO、CO2等气体。CO2闪蒸塔工艺流程如图2 所示,流股114 为含硫甲醇富液,流股112 为不含硫甲醇富液,同为从低温甲醇洗吸收塔流出的甲醇富液。E201、E202 为液-液换热系统,冷却剂为低温丙烯,两股甲醇富液流经换热器冷却后,流股116 通过闪蒸塔D101 得到有效气流股117,流股115 通过闪蒸塔D102 得到有效气流股119,两股物流中H2S 物质的量分数均达1×10-3,未达到CO2产品气的回收要求,需经过MIX1 混合之后,将得到的流股122 继续返回低温甲醇洗吸收塔中进一步脱除,流股120 为继续流到下塔的含硫甲醇富液。由闪蒸塔D101 闪蒸得到的不含硫富甲醇流股118 继续流入闪蒸塔D103 回收CO2,闪蒸得到的流股124 中CO2可用于合成尿素,流股125 则作为不含硫甲醇富液继续流到下塔。

图2 低温甲醇洗CO2闪蒸塔模拟流程图

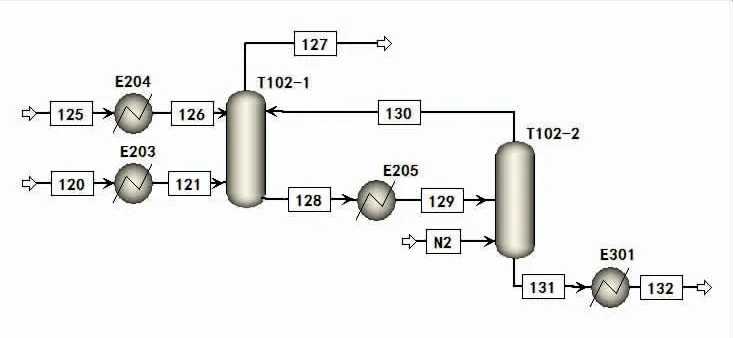

1.3 H2S 浓缩塔模型

甲醇溶液中除未解析完全的少量CO、H2、N2、CH4、Ar 气体外,大部分CO、H2以及部分CO2被流经低温甲醇洗吸收塔和CO2闪蒸塔的原料气所回收,剩余主要气体为H2S 和CO2。利用H2S 和CO2在甲醇中的溶解度差异,通过升温减压、N2气提的方式实现解析出的CO2产品气中无硫成分且同时浓缩H2S 气体的目的。

H2S 浓缩塔通过两个RadFrac 模型以及三个Heater 模型串联实现,分别用T102-1、T102-2、E203、E204、E205 表示。由图3 所示,流股125 以及流股120 分别经过E204 和E203 换热减压后进入H2S 浓缩塔T102-1。流股126 从塔顶进入,流股121 从第30块塔板进入。流股127 为从塔顶回收的气体,主要是CO2和N2。在塔T102-2 中,通过N2气提,使得H2S 和CO2分压有效降低,解析出H2S、CO2产品气。经过从塔底通入N2后,使N2、H2S、CO2,CO2仅占溶解在甲醇富液中的主要气体的0.14%,回收利用了大多数的CO2,绝大多数的H2S 依旧溶解在富甲醇溶液中。流股131 经过T102-2 塔底换热之后得到的甲醇富液流股132,送到热再生塔继续回收甲醇富液中的H2S。

图3 低温甲醇洗H2S 浓缩塔模拟流程图

1.4 热再生塔模型

甲醇富液中除溶解能力较强的H2S 外,H2、CO、CO2等主要气体依次流经低温甲醇洗吸收塔、CO2闪蒸塔和H2S 浓缩塔之后被分级回收利用,通过升温减压的方式实现解析并回收溶解在富甲醇溶液中的H2S 气体以及再生富甲醇溶液的目的。

热再生塔流程模拟如图4 所示,RadFrac 模块用于模拟热再生塔T103,塔顶通过闪蒸单元D104模拟冷凝器,塔釜配置再沸器。从T102-2 塔底流出的甲醇富液流股131 经过换热后得到流股132,从热再生塔T103 的第5 块塔板处流入。流股139 为甲醇蒸气,流股134 为H2S 产品气,流股135 为经过冷凝器D104 的塔底液体,回流并进入T103 第1块塔板。流股136 为塔釜产出的甲醇再生液,其通过分流器FSPL2 分流后得到吸收剂流股137;流股138 经过换热之后进入甲醇-水分离塔。

图4 低温甲醇洗热再生塔模拟流程图

2 物性方法及模块选择

利用低温甲醇洗工艺回收体系中的超临界组分主要包括H2、CO、N2、Ar,和可凝组分CH4、CO2、H2S、CH3OH 和H2O。由于组分复杂且在低温高压条件下操作,如完全采用活度系数方程NRTL,模拟结果将与实际生产偏离,须用状态方程作为基础物性进行模拟计算。因此本研究选择PSRK 状态方程[7]进行全流程模拟,单元操作模块见表2 所示。

表2 单元操作模块

3 模拟结果与工况分析

3.1 CO2闪蒸塔

3.1.1 模拟分析

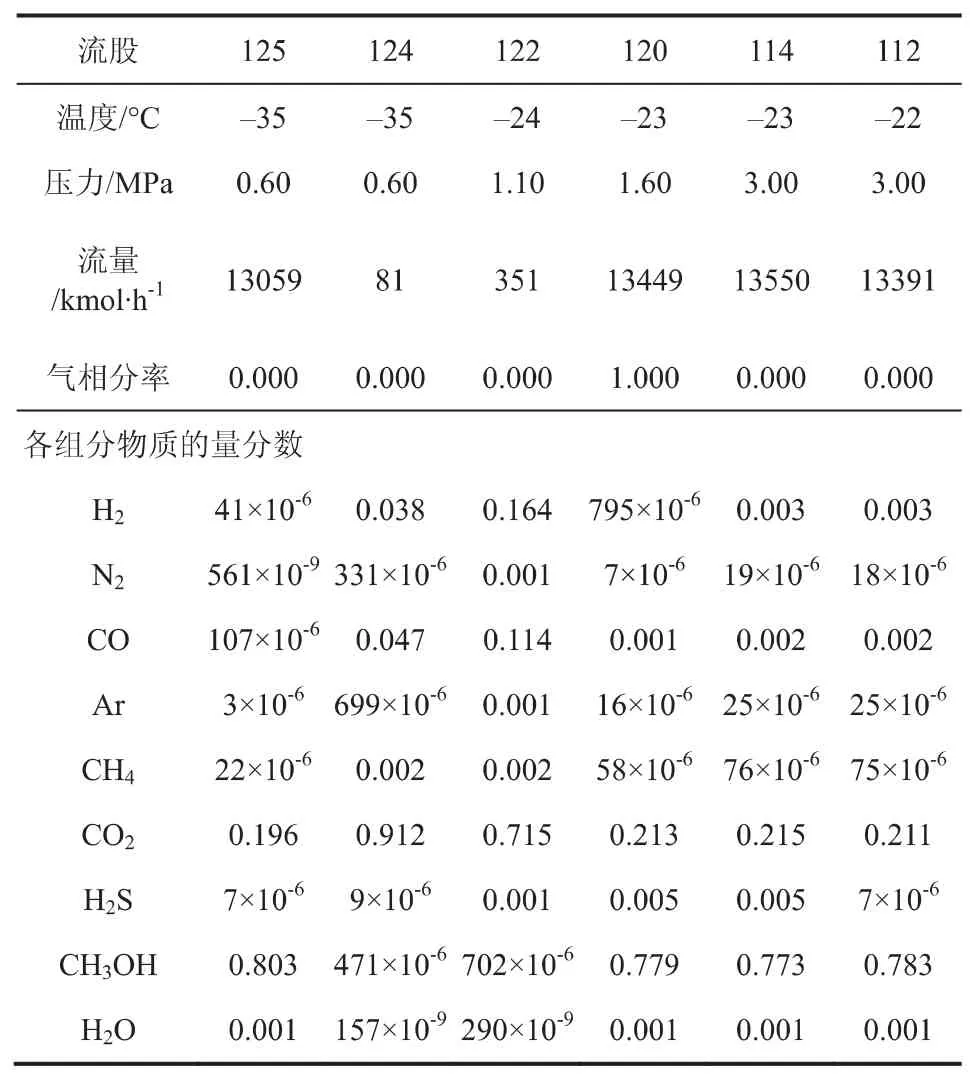

表3 是CO2闪蒸塔关键流股模拟数据。流股124 为从闪蒸塔D103 塔顶回收的有效气,流量为81kmol/h,得到的产品气中CO2的纯度为91%。流股112 在经过闪蒸单元D101、D103 两级闪蒸后,得到的液相流股125 中CO2仍占总含量的43%;流股114 在经过闪蒸单元D102 闪蒸后,得到的液相流股120 中CO2仍占总含量的48%。经CO2闪蒸塔吸收后,大部分的CO2依然溶解在富甲醇溶液中,因此CO2产品气需利用H2S 浓缩塔继续回收。

表3 CO2闪蒸塔关键流股模拟数据

3.1.2 工况分析

流股120、122、124、125 中酸性气体H2S、CO2的物质的量可以通过控制闪蒸单元D101、D102、D103 的温度压力进行调节,其中流股122 中H2S物质的量分数为0.001,大于10×10-6的分离要求,因此流股122 中的H2S 需再次返回吸收塔脱除。低温甲醇流股120、流股125 中的酸性气体,需经过H2S 浓缩塔再次解析浓缩。由图5 可知,流股124 中H2S 和CO2物质的量分数随着闪蒸温度的升高而增大,当压力为0.6MPa、温度在-35~-32°C 区间时,H2S物质的量分数达到分离要求,若温度高于-30°C,此时H2S 物质的量分数会高于分离要求。在温度为-35°C 的条件下,压力在0.56~0.60MPa 区间时,H2S物质的量分数为9×10-6,达到分离要求,因此设置闪蒸单元D103 温度为-35°C、压力为0.6MPa。

图5 D103 的温度和压力对CO2、H2S 物质的量分数的影响

3.2 H2S 浓缩塔

3.2.1 模拟分析

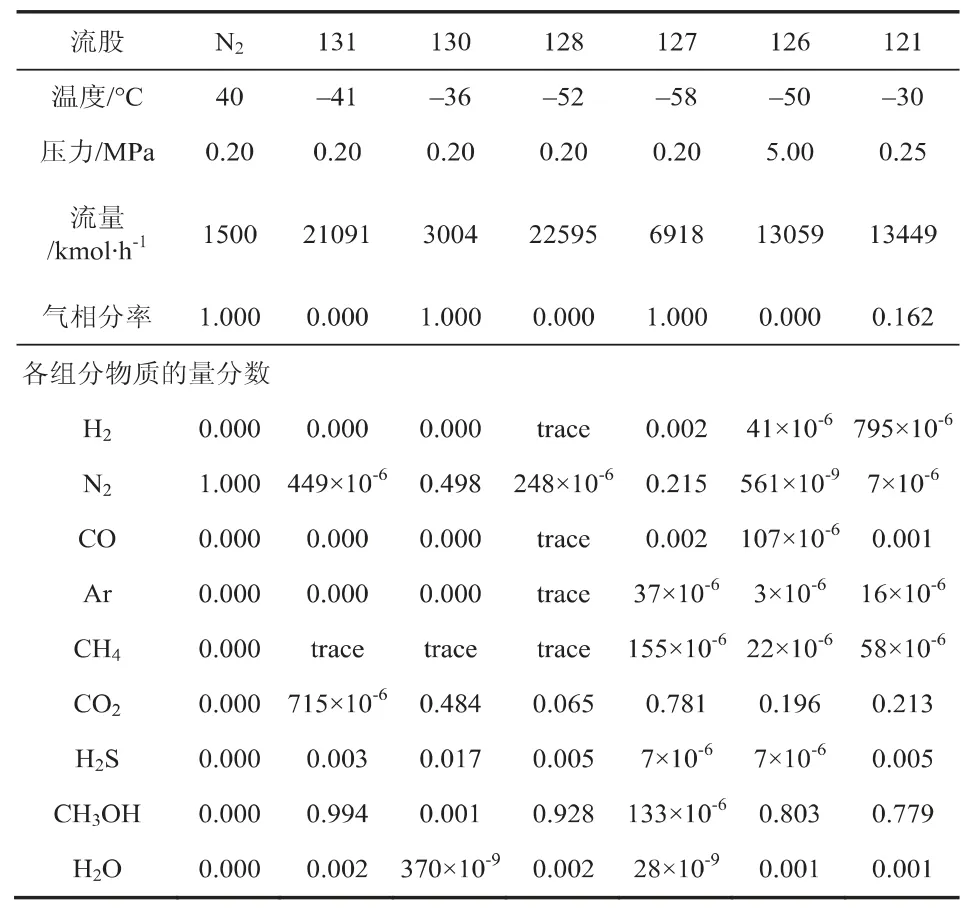

表4 所示为H2S 浓缩塔关键流股模拟数据,流股127 为出T102-1 塔顶的产品气,其H2S 含量为7×10-6,满足CO2产品气中小于10×10-6的回收要求。流股131 为流入到热再生塔的甲醇富液,其气体成分主要为H2S,CO2仅占总含量的0.14%,实现提浓H2S、回收CO2、降低热再生塔T103 热负荷的目的。

表4 H2S 浓缩塔关键流股模拟数据

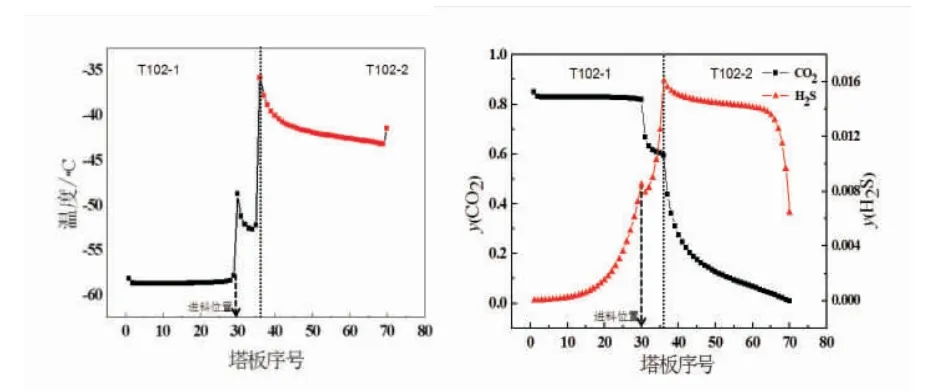

如图6 所示,每幅图的两侧分别代表上塔T102-1 和下塔T102-2 中的塔板编号,序号排列自上而下依次递增。塔板型号选用为Glitsch Ballast。在下塔T102-2 中,由于H2S 和CO2在甲醇中的分压自下而上逐渐降低,致使H2S 和CO2大量解析,在气相中的物质的量分数逐级增加。T102-2 塔顶产出气中H2S 物质的量分数达到0.017,因此需返回上塔T102-1 将H2S 二次吸收。在上塔T102-1 的第30块塔板处(已在图中表示),来自CO2闪蒸塔的甲醇富液经过减压闪蒸之后,解析出大量的CO2,致使塔板处气相中CO2物质的量分数骤增。气相中H2S 物质的量分数由下到上逐渐降低,主要原因为解析出的H2S 在T102-1 中被二次吸收。在上塔T102-1 中低温甲醇将H2S 物质的量分数脱除至7×10-6,CO2产品气达到回收要求。

图6 低温甲醇洗H2S 浓缩塔全塔温度和气相流股中CO2、H2S 物质的量分数剖面图

图7 为H2S 浓缩塔全塔实际气相流率、液相流率和水力学最大流率剖面图。每幅图的两侧分别代表上塔T102-1 和下塔T102-2 中的塔板编号,序号排列自上而下依次递增。图示,全塔的任何一块塔板均不会引起雾沫夹带及液泛。由图7(a)可得,全塔气相负荷设计余量较大,任何一块塔板均不会引起雾沫夹带。由图7 (b)可得,上塔第1 至30 块塔板液相负荷设计余量较小,第30 至35 块塔板液相负荷设计余量增大。表5 为H2S 浓缩塔塔板核算结果,由表5 可以得到塔板基本结构参数,全塔2 个塔段最大液泛因子均小于0.8,满足核算结果。

表5 H2S 浓缩塔塔板核算结果

图7 T102 全塔气相流率(a)、液相流率(b)和水力学最大流率剖面图

3.2.2 工况分析

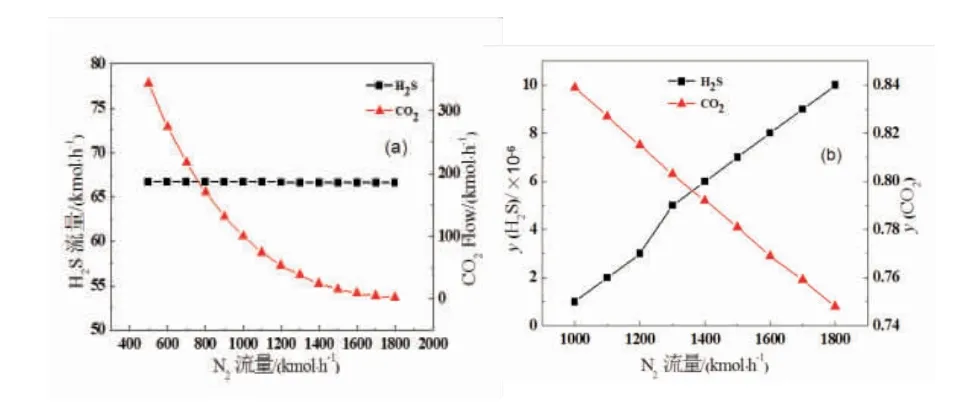

为了降低甲醇富液中H2S 和CO2的分压,在下塔T102-2 塔底处设置N2气提,以利于酸性气体解析,实现回收CO2、浓缩H2S、降低热再生塔热负荷的目的。通过控制其他操作条件不变,只改变N2流量以考察其对H2S 和CO2解析的影响。从图8(a)可以看出,增加N2的流量,由于解析出的H2S 被上塔T102-1 塔顶的低温甲醇二次吸收,流股131 中H2S含量几乎不变,而CO2被导出系统后含量显著下降。由图8(b)可知,随着N2流量增加,流股127 中H2S 物质的量分数逐渐增加,而CO2物质的量分数却逐渐下降。

图8 气提N2流量对流股131(a)、流股127(b)中H2S、CO2物质的量的影响

3.3 热再生塔

3.3.1 模拟分析

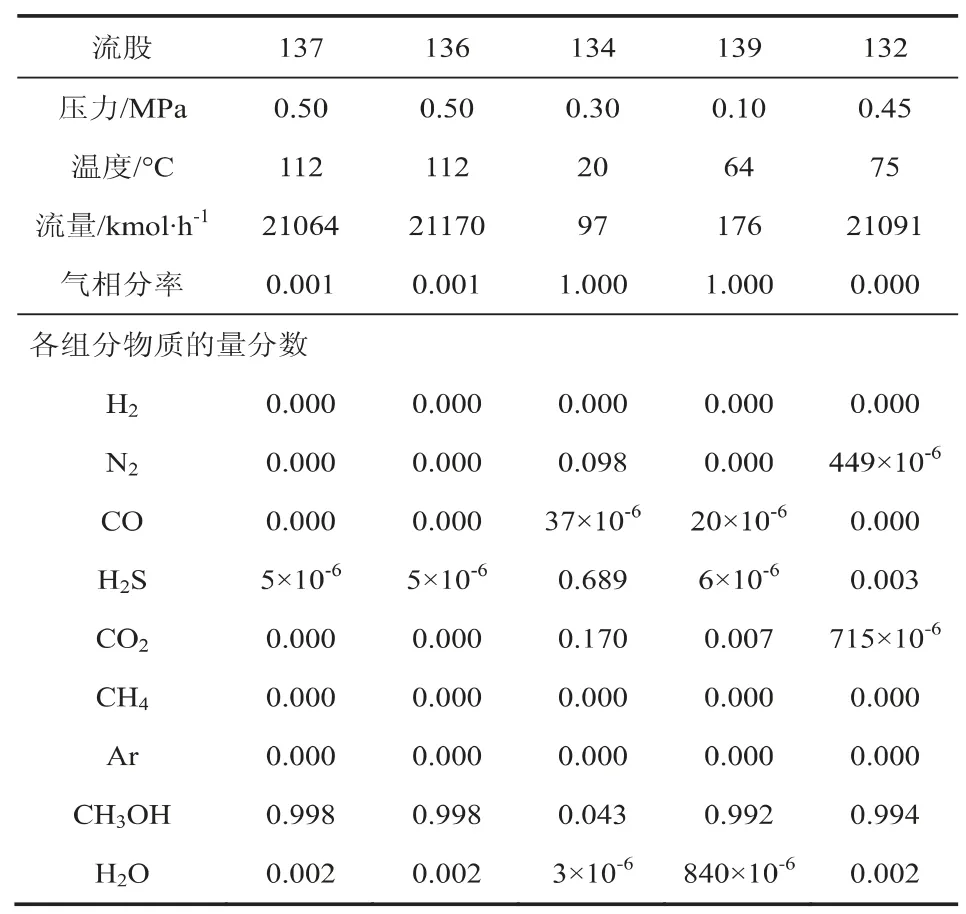

表6 为热再生塔关键流股模拟数据,经过热再生塔T103 升温减压再生后,流股136 中CO2含量几乎降为0,H2S 物质的量分数降到5×10-6,甲醇质量分数达到99.8%,满足回收要求。由图9 可知,由于流股133 经过闪蒸单元D104 冷凝降温得到流股135,进入热再生塔第1 块塔板处,致使甲醇温度骤降,热再生塔的温度和液相中CO2、H2S 物质的量分数在第1 块及第5 块塔板处发生突变。流股132 进入热再生塔T103 第5 块塔板后,解析出大量甲醇富液中的H2S 和CO2气体,致使H2S、CO2物质的量分数急剧增加。全塔液相流股H2S 和CO2物质的量分数剖面图表明,N2气提在热再生塔T103 的前10块塔板作用更明显。

表6 热再生塔关键流股模拟数据

图9 热再生塔全塔温度和液相流股中CO2、H2S 物质的量分数剖面图

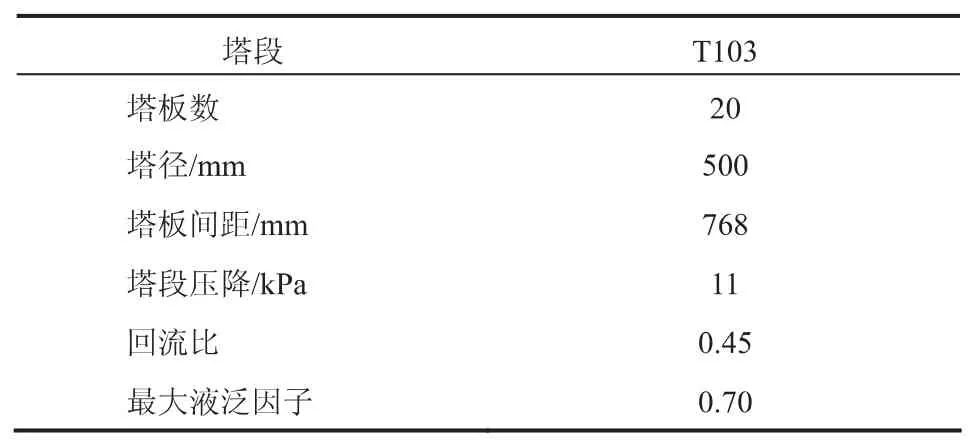

图10 为全塔的实际气相流率、液相流率和水力学最大流率剖面图。在最大设计负荷条件下,全塔任何一块塔板均不会引起雾沫夹带及液泛。塔板型号选用为Glitsch Ballast。在塔板的结构设计上,由于第1 至4 块塔板液相处理量较小,因此采用单流道;第5 至20 块塔板液相处理量较大,且物料132 从第5 块塔板处进入热再生塔T103,故采用双流道。表7 为热再生塔塔板核算结果,由表可以得到塔板基本结构参数,全塔最大液泛因子小于0.8,满足核算结果。

图10 T103 全塔气相流率(a)、液相流率(b)和水力学最大流率剖面图

表7 热再生塔塔板核算结果

3.3.2 工况分析

为了考察冷凝器D104 温度和压力对流股134中酸性气体CO2、H2S 物质的量分数的影响,在不同工况下对低温甲醇洗热再生塔进行了模拟计算,流股134 中酸性气体CO2、H2S 物质的量分数见图11所示。由图11(a)可知,随着冷凝器D104 温度的增加,流股134 中酸性气体CO2和H2S 物质的量分数逐渐降低。由图11(b)可知,随着冷凝器D104 压力的增加,流股134 中酸性气体CO2和H2S 物质的量分数逐渐增加。因此增加压力有利于酸性气体CO2和H2S 的收集。本模拟可选定冷凝器D104 温度为20°C,压力为0.3MPa。由此得到的流股134 中H2S物质的量分数为0.689,CO2物质的量分数为0.170,甲醇蒸汽的物质的量分数为0.025。

图11 D104 温度(a)和压力(b)对H2S、CO2物质的量分数的影响

由图12 可知,流股134 中H2S 物质的量分数随热再生塔回流比的增加逐渐增加,因此可通过调节T103 回流比控制流股134 中H2S 物质的量分数。回流比增加到0.45 时,流股134 中的H2S 物质的量分数基本不再增加,因此本模拟可选定热再生塔T103 的回流比为0.45。

图12 热再生塔T103 回流比对H2S 物质的量分数的影响

4 结论

(1)模拟计算结果显示,通过降低热再生塔冷凝器D104 温度、提高D104 压力、选择合适的热再生塔T103 回流比,可有效提高产品气中H2S 含量。

(2)对低温甲醇洗酸性气体吸收塔产出液后续再生过程中各塔进行塔板设计和塔板核算,通过水力学计算验证塔板设计的合理性的同时,优化出最佳操作参数条件。

(3)当设定CO2解析塔D103 温度为-35°C,压力为0.6MPa;H2S 浓缩塔再生N2流量为1500kmol/h;热再生塔冷凝器D104 温度为20°C,压力为0.3MPa,T103回流比为0.45,净化气离开D104 塔顶时,H2S 的物质的量分数达到68.9%,流量达到67kmol/h,收率高达99.32%,满足预期要求。低温甲醇离开T103 塔底时,CO2的含量几乎降为0,H2S 的物质的量分数降到5×10-6,甲醇质量分数达到99.9%,满足回收要求。

(4)考察冷凝器D104 温度和压力对H2S 产品气中酸性气体CO2和H2S 含量的影响结果显示,塔顶净化气中CO2和H2S 物质的量分数随着温度的降低和压力的升高而增加,因此通过调节冷凝器D104 温度和压力可以控制H2S 产品气中CO2和H2S 的含量。