前轴承座上半铸件铸造工艺方案设计与模拟优化

杜孙毅,高金桥,蔡嘉楠,杨弋涛

(上海大学 材料科学与工程学院,上海 200444)

前轴承座是汽车前悬架系统的一个重要组成部分,通常被安装在车身底盘上方,用于支撑和固定前车轮转动的轴承。此外在航空领域,飞机的起落架上,也需要使用前轴承座来支撑和固定飞机的轮子[1]。前轴承座的作用是保持车轮和悬挂系统连接稳定,提供车轮支撑和运动的轴承支持,从而使车辆行驶更加平稳和舒适。前轴承座通常具有足够的强度和刚性,可以承受车辆行驶过程中的各种力和负荷[2]。

灰口铸铁是一种常用的铸造合金材料,具有易于铸造、机械性能良好的特点,适用于承受中小负载和冲击的场合,抗震性能好、可加工性好和成本低等优点,适用于零件和模具制造、汽车零部件和机械结构等领域[3]。前轴承座主要起到连接的作用,受力情况复杂,为了保证该零件具有良好的综合性能,铸造时应避免缩松缩孔、气孔、夹砂等缺陷的产生[4]。

本文将以HT-250 灰口铸铁为铸造材料,通过分析铸件的结构特点,对轴承座前半铸件的浇注系统、冒口、冷铁等部位进行设计。利用铸造模拟软件ProCAST 对浇注过程中的金属液充型、凝固传热以及缩松缩孔缺陷进行模拟分析。综合考虑铸件的结构特性,并对浇注系统进行多次优化。通过分析模拟结果,不断优化冒口、冷铁尺寸和位置,最终达到预防和消除缩孔缩松等铸造缺陷的目的。

1 零件工艺性分析

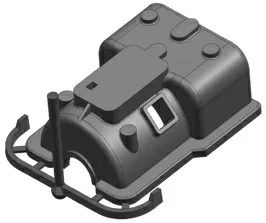

前轴承座上半支撑轴承,固定轴承外圈的三维结构实体图如图1 所示。外形尺寸为1085 mm×810 mm×380 mm,最大壁厚为150 mm,最小壁厚为20 mm,净重566 kg。腔体结构复杂,金属液充型较为困难,且部分结构转折处壁厚差较大,容易产生热节。注油孔为细长的弧形空腔,使得砂芯在金属液充型时容易损坏。零件整体结构相对对称,上下大平面均为重要加工面。技术要求铸件不允许有影响使用性能的缩孔、缩松、气孔、夹砂等缺陷。

图1 铸件三维结构示意图

前轴承座上半属于中型铸件,小批量生产,采用手工造型生产方式[5]。为确保铸件有较高的尺寸精度和表面质量,造型材料选用粘结强度大、耐热性好、发气量较小的呋喃脲醛树脂砂。根据铸造技术要求,铸造工艺的参数选择如下:尺寸公差等级为CT13,机械加工余量为G,铸件收缩率为0.9%,浇冒口的切削余量选为3 mm,依据铸件的质量和壁厚以及工艺手册,查得铸件冷却时间为1 h[6]。

2 铸造工艺设计及分析

2.1 浇注位置及分型面选取

根据铸件的特点,我们确定了两种浇注位置和分型面,如图2 所示。

图2 两种浇注位置和分型面

通过分析对比以上两种方案可以了解到它们的不同特点:

方案一可以很好的保证轴承槽的精度,方便合型,充型平稳,可避免浇不均的现象。缺点是轴承底座在上面,导致表面精度不高,因此需要增加加工余量最后进行加工。且底部有较多厚壁,容易形成热节。方案二将轴承座底面放置在底部,保证轴承座底面的精度,并且可以防止产生砂眼、气孔、夹渣等缺陷。缺点是合型的时候需要翻转上砂箱,容易对砂型造成损坏。

考虑到方案一在凝固时的型腔上窄下宽,不利于补缩,容易形成热结和缩松缩孔,且用大量外加冷铁也无法较好地消除这些缺陷,故决定选择方案二的浇注方式。

2.2 浇注系统设计

2.2.1 浇注系统类型的选择

浇注系统不仅承当金属液充型通道的作用,而且要保证金属液充型时流动平稳,排气通畅,便于挡渣,并有利于调节金属液凝固的温度场,减少铸件的凝固缺陷[7]。结合浇注系统设计的原则,初步设计的方案如图3 所示。

图3 浇注系统示意图

采用底注式浇注系统,其特点是内浇道基本上在充满状态下工作,充型平稳,可避免金属液发生激溅、氧化及由此而形成铸件缺陷[6]。浇注系统类型采用半封闭式浇注系统,既有一定的挡渣能力,又能保证适中的金属液流速,适用于各类灰铸铁件。对于中型灰铁件,根据《铸造工艺设计手册》[8]各浇道的截面积比选取为ΣA直:ΣA横:ΣA内:=1:1.25:0.83。

2.2.2 阻流截面的计算

根据《铸造工艺设计手册》[8],对于浇注重量在1000 kg 以下的中、大型铸铁件,可按式(1)计算:

式中:t 为浇注时间,单位s;δ 为铸件平均壁厚,单位mm(对于结构复杂的铸件,δ 取主要部分的壁厚);S1为系数,一般情况下,取S1=2,当有外、内冷铁而需快浇时,取S1=1.7~1.9[8];GL为铁水重量,单位kg。

最终计算得出浇注时间为43 s。

直浇道要有最低高度,以形成足够的压力,使铸件轮廓清晰,避免浇不到。直浇道高度通常与上型高度相等,可用压力角来检验上型高度是否足够。参考《铸造工艺设计手册》[8]最小剩余压头(上型高度)HM的计算:

HM=Ltanα (2)

式中:L 为金属液的流程,即铸件最高最远点至直浇道中心线的水平距离,单位mm;α 为压力角,单位(°);HM为最小剩余压头(上型高度),单位mm。

最终计算得出上砂箱到铸件顶面的高度应大于170 mm,静压头Hp为360 mm[8]。

使用阻流截面设计法,根据奥赞公式[8]计算浇道最小截面积:

式中:Ag为浇注系统最小断面积,单位cm2;G 为流经阻流截面处的金属液总质量,单位kg,取700;ρ 为金属液密度,单位g/cm3,取7.2;t 为充型总时间,单位s,取43;μ 为充填全部型腔时,浇注系统阻流截面的流量系数,取0.5[8];Hp为充填全部型腔时的平均计算压力头,单位cm,取36;g为重力加速度(981 cm/s2)。

将参数带入公式可得Ag为17 cm2。

2.2.3 各浇道尺寸设计

根据《铸造工艺设计手册》[8],各浇道的截面比分别为ΣA直:ΣA横:ΣA内:=1.2:1.5:1,可得直浇道的面积20.4 cm2,小径取50 mm,大径取62 mm,长度约为600 mm。

横浇道的总面积为25.5 cm2,设有两条梯形横浇道,一条的面积为12.75 cm2。

内浇道的总面积为17 cm2,设有4 条梯形内浇道,一条的面积为4.25 cm2。

2.2.4 浇口杯设计

浇口杯分为漏斗形和池型两大类,本次工艺采用池型浇口杯[8],浇口杯二维图如图4 所示。

图4 浇口杯二维图

浇口杯的容量为125 kg,相应尺寸为:A=450(mm);B=250(mm);I=130(mm);H=185(mm);H1=20(mm);d=60(mm);a=25(mm);R=40(mm);R1=25(mm);H2=65(mm)。

3 铸造工艺方案的模拟及分析

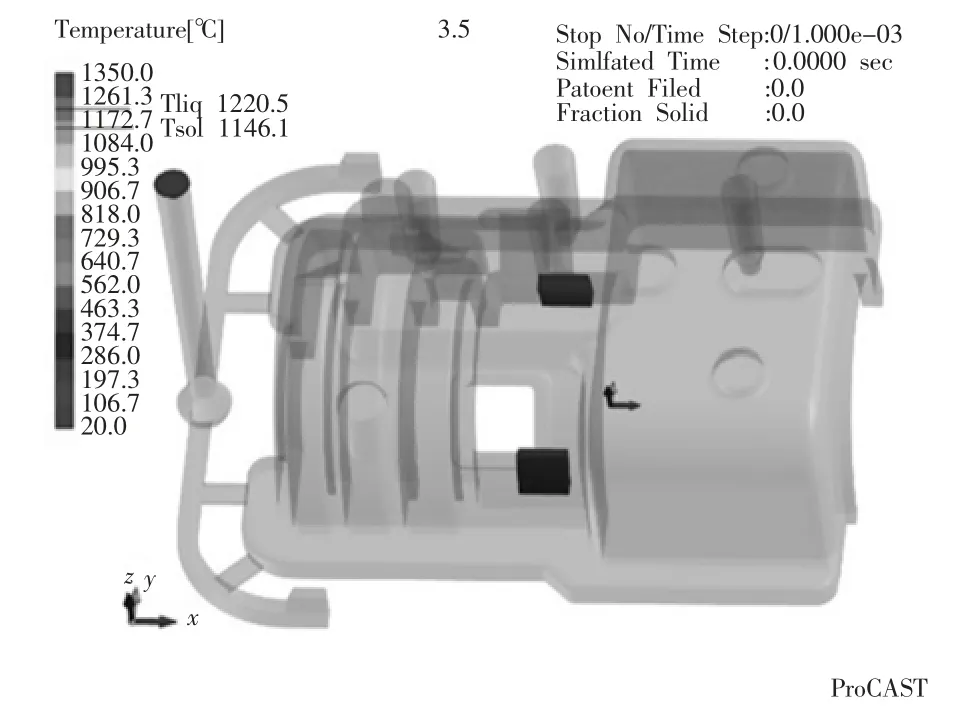

本次工艺采用了UG 三维建模软件进行了实体绘制,导入ProCAST 中进行面网格和体网格的划分,在修正无误后,铸件模型2Delements 数为120164,3Delements 数为2272604。浇注温度为1350 ℃,浇注时间为43 s。

3.1 模拟结果及分析

3.1.1 充型过程

对原始铸件进行充型过程模拟,充型速度场如图5 所示。从图5a 和图5b 可以看出铁液在1.9 s 左右进入铸件,在10 s 左右铺满铸件底部,充满整个型腔的时间为43 s。本次设计浇注方式为双侧底注,但在最开始的时候铸件两边是分开的,在金属液进入后没有产生两边的对流。铁液在中间圆环处产生了对流,如图5c 所示,但这时的流速相对比较稳定,液面开始平稳上升,所以不会造成很大的影响。图5d 可以发现,气体全部集中到了铸件顶部,主要由型腔里的空气组成,后期可以加设冒口或者排气针予以解决[9]。

图5 铸造充型速度场

铸件在充型过程的温度场变化如图6 所示。图6a 可以看出铸件在充型过程中顶部薄壁部分温度较低。因为方形孔及底座冷却效果较好,导致中心部分最后冷却,故方形孔与铸件底座的中间部分产生了过热区域。由图6b 的温度分布可以看出,整个铸件冷却的趋势是从右到左,从下到上。可根据其凝固趋势进行最后优化。

图6 铸造充型温度场

3.1.2 凝固过程缺陷分析

底注式浇注缺陷主要存在于四处地方,如图7 所示第一是顶部右边三块小凸台处,第二是顶部较厚凸台处,第三是铸件侧边孔和底座中间过热处,第四是浇注系统处。计算得到缩孔体积占总体积的0.48%。

图7 底注式浇注缩松缩孔缺陷示意图

铸件顶部较厚,铁液未能及时补缩,存在凹陷现象,且为最后凝固部分,存在热节,如图8 所示。可通过增设冒口解决收缩问题,同时解决气体排出以及顶部凹陷现象[10];底部两侧增设冷铁,加速冷却。

图8 底注式浇注缩凹示意图

3.2 第一次优化

3.2.1 冒口初步设计与计算

冒口尺寸计算公式如下:

式中:MC为设置冒口部位的铸件的模数,VC为冒口颈处铸件体积,AC冒口颈处散热面积。

式中:dR为冒口颈直径,MC为设置冒口部位的铸件的模数。

按《铸造工艺手册》的灰铁件顶明冒口设计原则,如图9a 所示,通常取DR=(1.55~2.0)dR。和HR=(2~4)DR作为冒口的尺寸[8]。如图9b 所示,在左侧凸台处设置三个冒口,每个冒口DR约为60 mm,HR为182.16 mm。在右侧凸台处设置一个冒口,冒口DR约为60 mm,HR为181 mm。

图9 冒口形状示意图

凝固时,物体的体积越大、散热面积越小,模数就越大,凝固时间越长。因此采用4 个直径为60 mm,高181 mm 的冒口,如图9 所示。

3.2.2 冷铁的位置设计

根据初步模拟结果的分析,冷铁设计的位置为铸件两侧方形孔与轴承底座的中心部位,此处设置冷铁可以改善铸件的凝固顺序,力求铸件产生一个自下而上的顺序凝固,在重力的作用下能够得到上方的金属液补缩,形成致密的组织,保证铸件探伤部位的质量[11];其次,在这个部位设置冷铁,使得该处金属液受到激冷作用,减少缺陷形成,且细化该处晶粒,优化机械性能[12]。

冷铁的尺寸计算如下式:

式中:δ 为外冷铁厚度,T 为铸件热节圆直径。

通过模拟得到冷铁放置处的热节圆直径为75 mm,计算可得外冷铁厚度为30 mm,长度选择100 mm,冷铁的放置位置如图10 所示。

图10 冷铁位置分布图

3.3 第一次优化结果及分析

通过增设冒口对浇注系统进行第一次优化,如图11 所示,此时缺陷数量已经有了明显的减少。尤其是顶部最厚的地方,因为有了冒口的补缩,缩松与缩凹都消失了。但还是存在以下问题,铸件两侧(孔和底座中心部位)仍有明显缺陷;冒口分布不合理,顶部右侧小凸台凝固较慢,没有得到补缩,产生了缩松;如图12 所示,顶部冒口数量稍多,导致这个部位的凝固较慢,产生热节,并且左边冒口的尺寸偏小。

图11 初次优化缩松缩孔示意图

图12 初次优化热节示意图

3.4 铸造工艺第二次优化

根据上述存在的问题,首先对冷铁的数量有了一定的调整,从原先的两个变为四个,其次在顶部的另外两个小凸台处加了两个小冒口,主要用来消除缩松缩孔,最后把较大凸台处的三个冒口合并为两个冒口,并且尺寸有了一定的增大。修改过后的冷铁数量和冒口位置如图13 所示。

图13 二次优化改良方案示意图

左侧凸台处冒口的尺寸做如下调整:在较厚凸台处设置两个冒口,每个冒口DR约为90 mm,HR为270 mm。右侧凸台处冒口的尺寸做如下调整:在较厚凸台处设置三个冒口,每个冒口DR约为41 mm,HR为123.5 mm。

3.5 铸造工艺的二次优化结果分析

3.5.1 二次优化充型过程分析

对冒口与冷铁的数量和尺寸进行优化设计后,铸件的充型速度场如图14a 所示,铁液在2 s左右进入铸件,在10 s 左右铺满铸件底部。从金属液进入型腔直至充满共需42 s。图14b 显示,铸造过程气体主要集中在金属液上方,所设冒口正好在铸件顶部,故气体最后从冒口中排出。相应的充型温度场如图15 所示。

图14 二次优化铸造充型速度场

图15 二次优化充型温度场

从图15a 可以看出整个铸件的温度分布较为均匀,方形孔和底座之间部位因增设了冷铁,使充型过程中的温度和周围保持一致,从而很好的消除了此处的缺陷。从图15b 中可以看出因增加了保温冒口,铸件最后凝固的部位集中在顶部凸台部位,并且这个部位得到冒口中金属液的补缩。

3.5.2 二次优化浇注过程缺陷分析

充型结束后,铸件的凝固收缩图如图16 所示。从图中可以看出铸件中缺陷有了很好的改善,关键部位的缺陷已经全部消除,大部分缺陷主要集中在浇注系统内,对整个铸件的质量无影响。从图17 可以看出,因为增设的冒口是保温冒口,冒口里面的金属液未凝固,热节也集中在冒口中,铸件部分也不再有热节,总体补缩效果良好。优化后的浇注系统如图18 所示。

图16 二次优化缩松缩孔示意图

图17 二次优化热节示意图

图18 优化后的浇注系统

3.6 最终铸造工艺方案

经过模拟分析,最终确定最佳工艺为底注式的浇注方式,先将轴承底座面向上进行分模造型,合型后将砂箱反过来浇注,避免铸件工作部位处于铸件顶部、探伤部分整体处于铸件下部,在重力作用下首先凝固,得到致密的组织,保证质量检测结果,提高铸件的工作性能。造型方法采用的是手工造型,两箱造型;造型材料选择碱性酚醛树脂自硬砂;浇注系统为半封闭底注式,ΣA直:ΣA横:ΣA内=1:1.25:0.83;顶部左侧凸台增设两个冒口,右侧凸台增设三个小冒口;铸件两侧过热半封闭部分各放置两块冷铁;工艺出品率为η=90.5%。

4 结语

本次铸件前轴承座上半通过一系列的工艺设计及数值模拟分析,最终形成无缩凹、缺陷极少的铸件。其主要工艺有:(1)浇注方式选择底注式,浇注系统选择半封闭式浇注系统,这种浇注方法充型平稳,极大的减少了缺陷的产生;(2)通过初次数值模拟分析得到,铸件的主要缺陷集中在顶部,观察金属液最后到达的地方以及在顶部相应处增设冒口,此处的冒口有三大用途,分别是实现补缩的效果、避免顶部因凝固先后顺序不同而造成的缩孔、排气的效果;(3)本次设计冷铁添加的原则为按需增设、精准添加、能少则少,故我们只在铸件两侧分别添加了两块冷铁,完美的消除了此处的缺陷。